含添加剂形成相硬质合金的制备及界面结合强度评估

王 晨, 刘雪梅, 吕 皓, 宋晓艳

(北京工业大学 材料与制造学部/新型功能材料教育部重点实验室, 北京 100124)

0 引言

硬质合金是由难熔金属碳化物(WC、TiC、TaC和NbC等)和粘结金属(Co、Ni、Ta、Nb和Ti等)通过粉末冶金工艺制成的,具有独特性能的新型复合材料[1-4],在我国工业制造和国民经济的发展中起着举足轻重的作用。其中,细晶/超细晶WC-Co硬质合金因具有优良的综合性能而广泛应用于切削刀具等的制备。为抑制烧结过程中WC晶粒的长大,通常会在合金中加入少量的添加剂,如VC、Cr3C2、NbC、TiC和TaC等。另外,近年来ZrO2也常作为添加剂用于提高硬质合金的韧性。这些添加剂易于在WC/WC与WC/Co界面聚集,如VC易富集在WC(0001)/Co界面[5-6],TiC 会钉扎在 WC晶界处[7],ZrC会在三晶交界处析出[8],NbC会与WC固溶形成(Nb, W)C固溶体[9],进而改变合金中界面的数量和界面性质。而硬质合金,尤其是细晶/超细晶硬质合金失效过程中,超过80%的裂纹是沿界面扩展[10]。因此,界面结合强度的强弱很大程度上影响了材料的力学性能。

目前,宏观界面结合强度的测试方法主要是通过界面破坏后的微观组织观测或弯曲、拉伸等方法来评价合金的界面结合质量。然而,硬质合金中添加剂含量少,添加剂形成或析出相的尺寸仅为微米或纳米级。因此,传统方法无法测定添加剂与WC和Co相形成微观界面的结合强度。通过第一性原理计算和有限元模拟技术可对微观界面的结合强度进行评估,但这种模拟计算的方法解析难度大,建模较困难,且通常是在理想情况下进行的,也存在一定的误差。

界面电子功函数梯度法[11]是一种新型、简便的界面结合强度评估方法。电子功函数(φ)是将费米能级的电子从固体内部移动到固体表面所需要的最小能量,即:φ=Ef-E0(其中φ又称逸出功,Ef为费米能级能量,E0为真空中静止电子所处能级能量),也就是说,电子功函数越高,电子状态越稳定。界面结合状态很大程度上与界面处原子间的电子行为有关,而电子行为取决于界面处的原子交互作用。已有研究表明:界面处电子功函数变化的快慢,即电子功函数梯度值(dφ/dx)与界面结合强度有很大的相关性:dφ/dx值越小,电子功函数沿界面变化越慢,则界面结合强度越高;相反,dφ/dx值越大,电子功函数沿界面变化越快,界面结合强度越低[11-12]。另外,金属/金属间由于电子逸出功不同也存在接触电势,因此通过测试相表面电势可以得到电子功函数。使用原子力显微镜的纳米开尔文探针,可获得金属表面电势,即:由测定金属表面和金属探针表面之间的接触电势差得到。根据界面两侧合金的电势及界面宽度获得界面电子功函数的梯度,从而实现界面结合强度的评估。该方法已得到Fe(001)// (Fe3Cr4)C3(101)和Fe(001)// (Fe3Cr4)C3(001)两种取向关系下的Fe和(Fe3Cr4)C3界面的验证[11]。

因此,本文将采用界面电子功函数梯度的方法,评估硬质合金中添加剂形成相与WC和Co相形成界面的结合强度与WC/Co界面结合强度的相对大小。

1 材料及方法

本文以无水乙醇作为球磨介质,将原位还原碳化技术制备的纳米WC-Co复合粉末、Co粉分别与不同添加剂(常用的碳化物VC、TiC、Cr3C2和NbC,以及能够通过相转变增韧硬质合金的ZrO2)按照化学计量比进行球磨混合后,与粗颗粒WC粉末进行球磨制备含添加剂的WC-Co混合粉末,混合粉末经干燥、过筛、掺胶、冷压和低压烧结后,制备出含不同添加剂的硬质合金。

利用DK7732型数控电火花切割机对试样进行切割后,在磨抛一体机进行磨抛处理,使试样表面足够平整光洁。利用日本理学Rigaku Ultiam Ⅳ型X射线衍射仪对试样进行物相分析;利用荷兰飞纳Phenom Pro全自动台式扫描电子显微镜和能谱对试样的显微组织形貌和各种元素的含量及分布进行观测;利用德国布鲁克公司生产的MultiMode 8原子力显微镜对试样中各相的表面电势和磁相角进行测试。

2 结果与讨论

根据添加剂形成相与Co和WC物性的差异,在SEM形貌及表面电势中的差别大小,分别以添加NbC和Cr3C2的合金为例,进行测试结果的分析。

2.1 添加NbC硬质合金的微观组织及界面结合强度

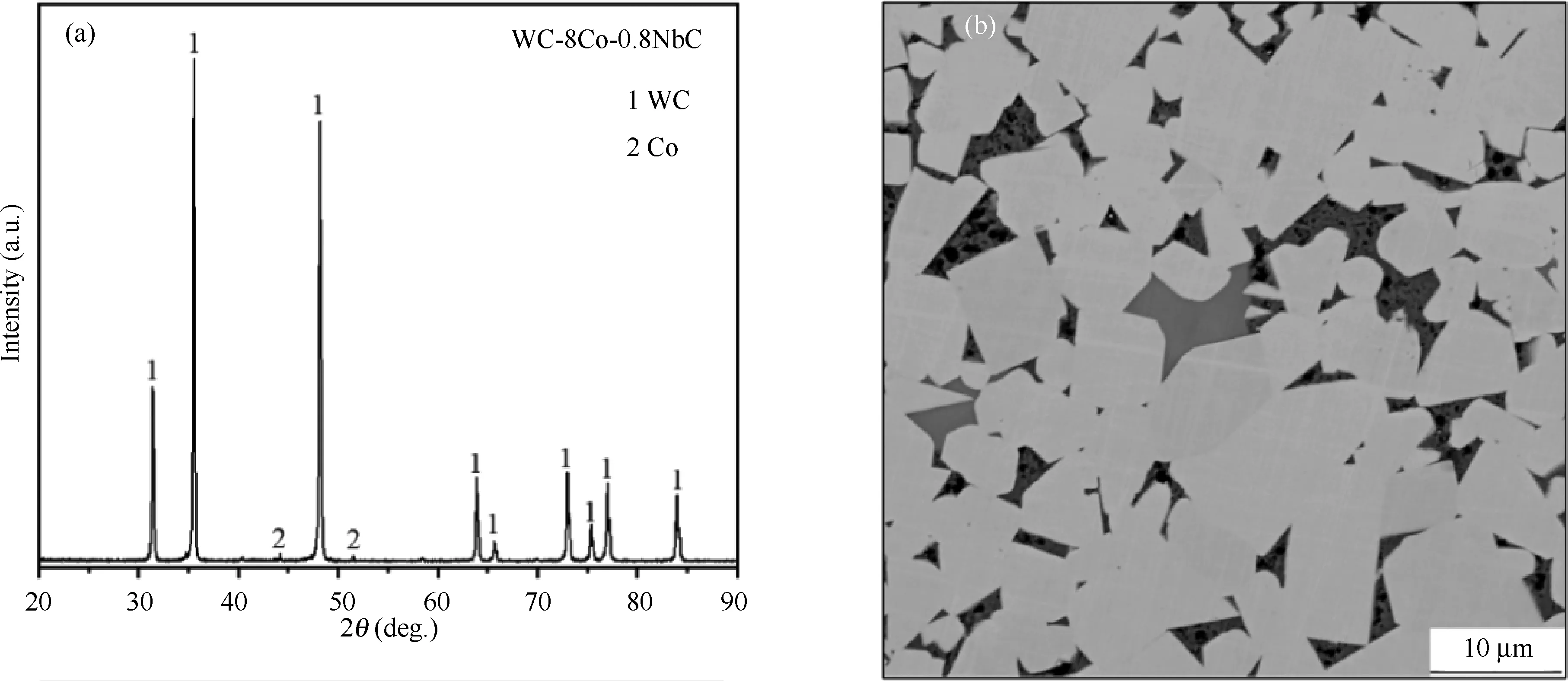

图1(a)为以NbC为添加剂的硬质合金的XRD图谱。对衍射峰进行标定可知,制备的硬质合金仅由WC和Co相组成。图1(b)为含NbC合金的扫描电镜图。结合图2所示的能谱分析,可以得出:该样品中存在WC、Co和NbC相。图1(b)中,亮色区域为WC,试样中WC的晶粒尺寸分布相对均匀,黑色区域为Co相,而灰色的区域为NbC,以块状分布在WC/WC和WC/Co界面处。由于NbC的含量为0.8%,XRD中NbC的衍射峰未检测到。可见,采用本文设计的工艺路线,制备出了含NbC形成相的WC-Co硬质合金材料,为添加剂和WC、Co界面结合强度的测定奠定了基础。

图1 添加NbC的硬质合金的XRD图谱(a)和扫描电镜图(b)

图3为在原子力显微镜下得到的硬质合金形貌以及表面电势分布图。形貌图的颜色亮暗程度代表了试样表面的高低。白亮颜色区域为高度较高区域,黑色区域为低洼区域。由于WC、Co和NbC的硬度分别为25.5 GPa、4.0 GPa和23.5 GPa,因此试样磨抛过程中,Co相易于被磨抛成为最低区域,其次是NbC。因此,图3(b)中的白亮色区域为WC,黑色区域为Co,棕色区域为NbC。表面电势分布图反应合金的相对电势高低,即:表面电势=探针针尖电位-物相电位。因此,物相电位越高,在图中所显示的亮度越暗,由于Co相具有较低的电位(-0.93 V),而WC相具有较高的电位(-0.53 V),所以WC相在表面电势图中的衬度较暗,Co相较亮;综合分析可确定WC、Co和NbC相的位置(见图3)。

图2 添加NbC的硬质合金的能谱分析图

图3 添加NbC的硬质合金的原子力显微镜图像(a)形貌图;(b) 表面电势图;(c) 图(b)中实线所示位置的电子功函数曲线

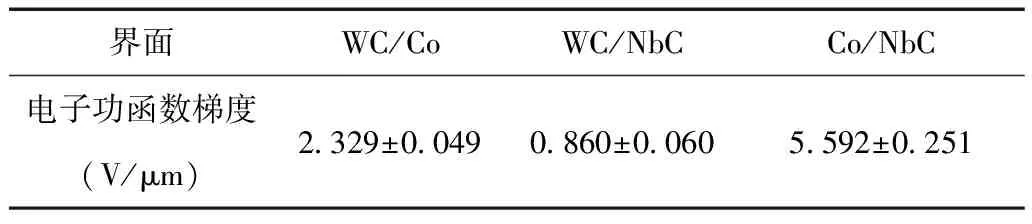

图3(c)为实线所示位置的电子功函数曲线。根据图3(c)可获得WC、Co和NbC的电子功函数,界面(如WC/NbC、Co/NbC和WC/Co)处的电子功函数梯度可由界面处电子功函数斜率表示。为了得到更精确的数据,每种界面的电子功函数梯度至少计算了7组数据,取平均值得到的结果见表1所示。可以看出,相比于WC/Co界面的电子功函数梯度2.329±0.049 V/μm,WC/NbC界面仅为0.860±0.060 V/μm,远低于WC/Co界面电子功函数梯度,而Co/NbC界面为5.592±0.251 V/μm,远高于WC/Co界面电子功函数梯度。也就是说,该试样中,Co/NbC界面的结合强度最低,WC/NbC界面结合强度最高,即:界面结合强度由高到低的界面是:WC/NbC、WC/Co、Co/NbC。

表1 添加NbC的硬质合金不同界面处的电子功函数梯度

2.2 添加 Cr3C2硬质合金的微观组织及界面结合强度

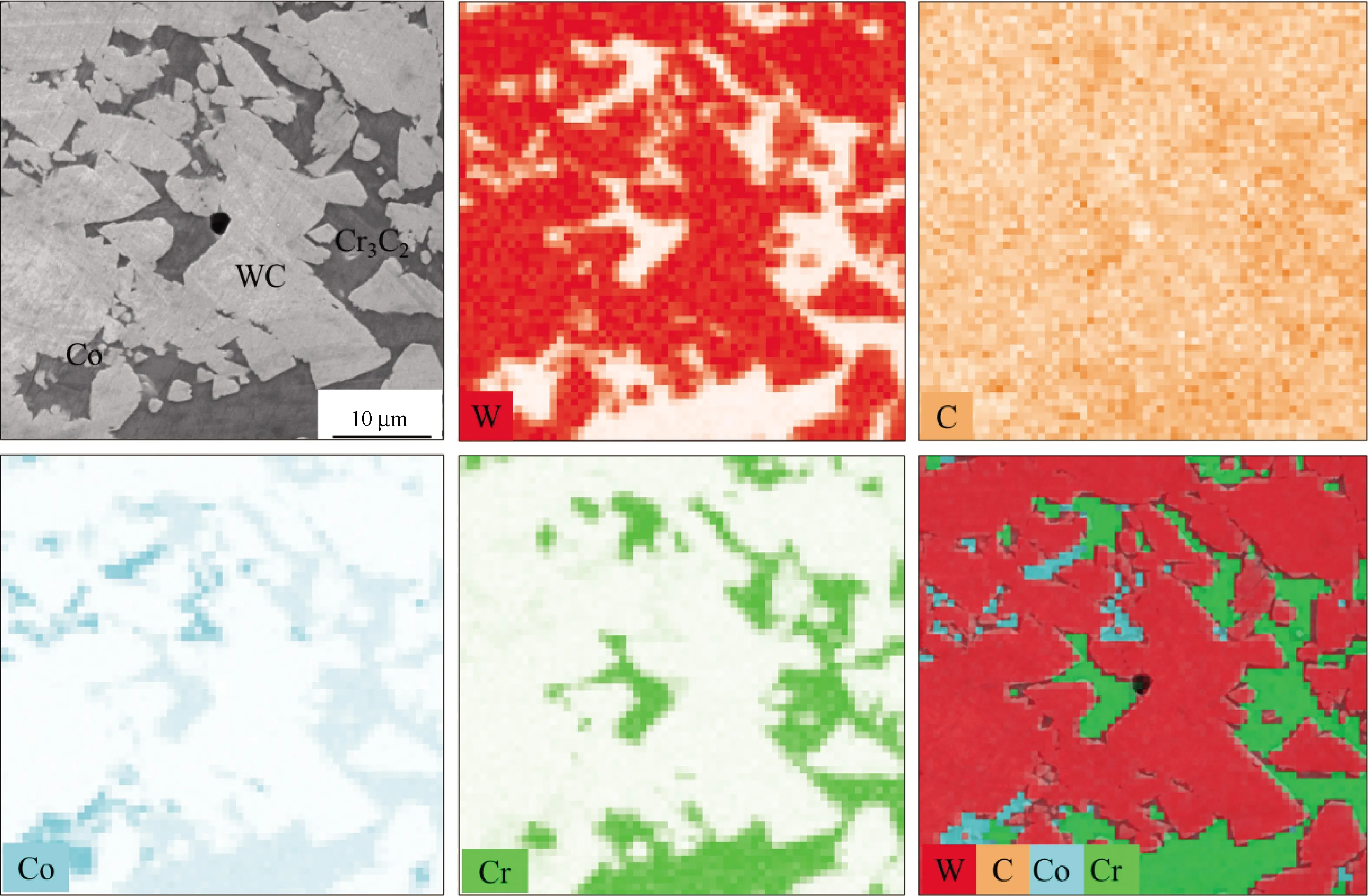

图4为以Cr3C2为添加剂的硬质合金的XRD图谱和低倍及高倍扫描电镜图。可以看出,制备的硬质合金由WC、Co和Cr3C2相组成。WC晶粒尺寸不均匀,且较低倍数下Cr3C2与Co相的衬度相差不大[图4(a)],高倍下则可分辨出Co和Cr3C2衬度有一定的差别[图4(b)]。

图4 添加Cr3C2的硬质合金的低倍扫描电镜图(a)和XRD图谱(a中插图)及红色区域局部放大图(b)

图5所示的能谱分析进一步证明,图4中的亮色区域为WC,黑色区域为Cr3C2相,而灰色的区域为Co。可见,采用设计的工艺制备出了含Cr3C2形成相的硬质合金。

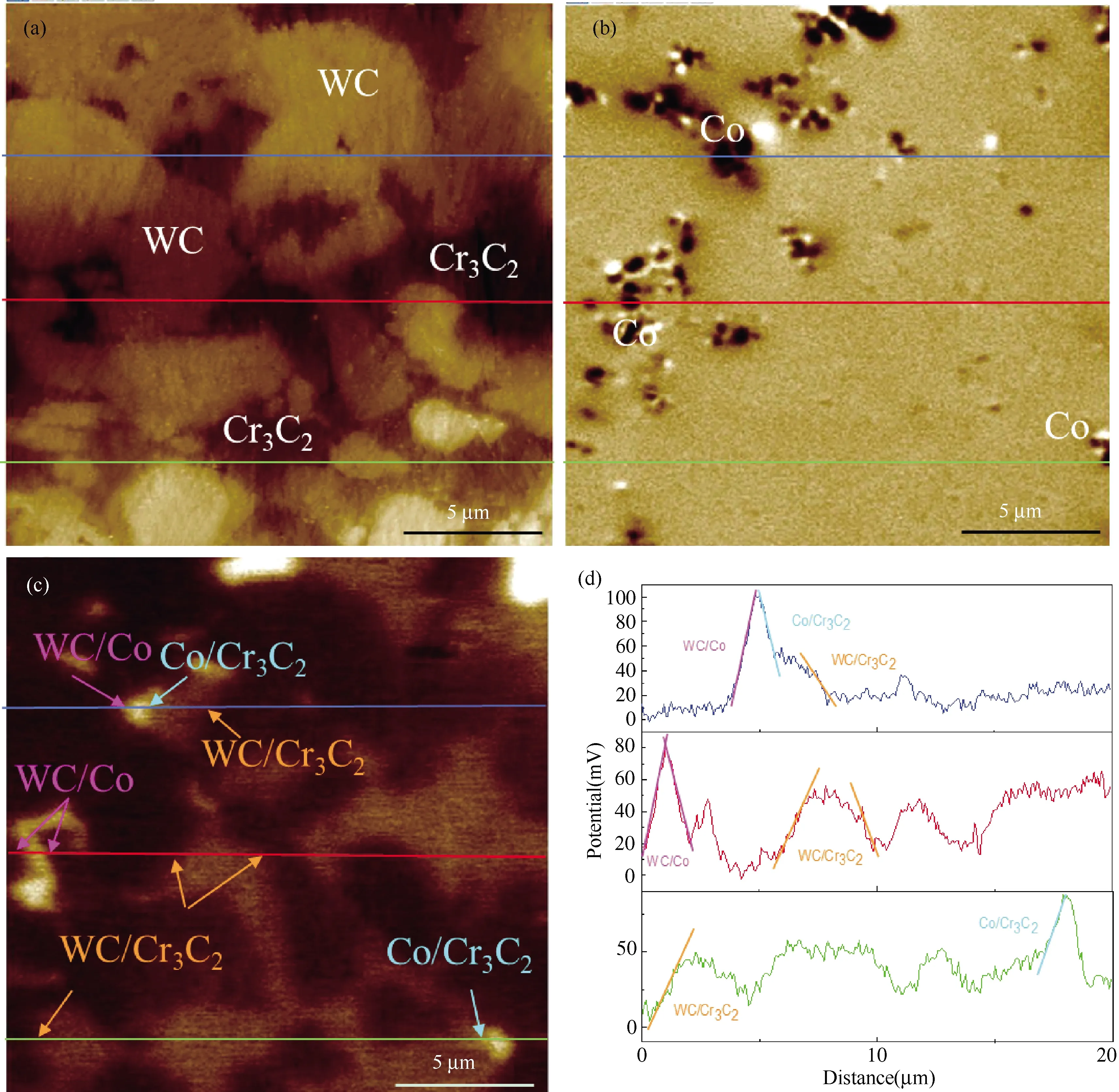

图6(a)和图6(c)是在原子力显微镜下得到的硬质合金形貌和表面电势分布图。由于WC晶粒形状的不规则和Cr3C2在Co中有一定的溶解度,因此,三相材料的衬度差并不是很明显。考虑到Co相是铁磁性材料,因此,采用原子力显微镜下的磁力显微镜,测定了合金的磁相角分布[图6(b)],其中,深色区域为Co相。综合分析可获得各相的分布,见图6所示。

图6 (d)是图6(a-c)直线位置对应位置的电子功函数,由此可获得WC、Co和Cr3C2界面(如WC/Cr3C2、Co/Cr3C2和WC/Co)的电子功函数梯度,如表2所示。可以看出,相比于WC/Co界面的电子功函数梯度107.78±3.68 mV/μm,WC/Cr3C2界面为46.22±3.73 mV/μm,Co/Cr3C2界面为89.12±5.02 mV/μm,均低于WC/Co界面电子功函数梯度。可见,该试样的WC/Co界面的结合强度最低,WC/Cr3C2界面结合强度最高。即:界面结合强度由高到低的界面是:WC/Cr3C2、Co/Cr3C2、WC/Co。

图5 添加Cr3C2的硬质合金的能谱分析图

图6 添加Cr3C2的硬质合金的原子力显微镜图像(a)形貌图;(b) 磁力显微镜图;(c) 表面电势图;(d) 图(a-c)对应实线位置的电子功函数曲线

表2 添加Cr3C2的硬质合金不同界面处的电子功函数梯度

2.3 含添加剂硬质合金界面结合强度的比较

利用相同的实验方案制备出含其他添加剂形成相的硬质合金,并进一步采用与添加Cr3C2硬质合金相同的测试分析方法,对含其他添加剂硬质合金的界面的电子功函数梯度进行了分析。

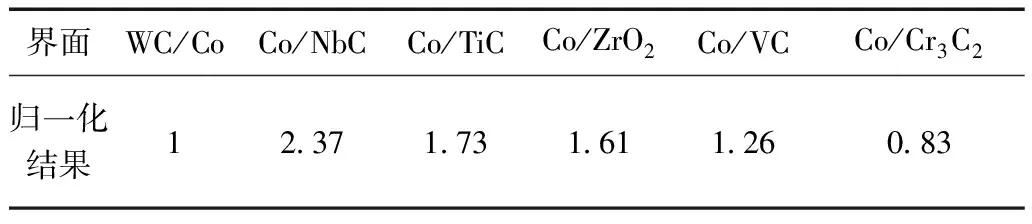

由于硬质合金材料硬度高,探针在使用过程中会被磨损,可能造成探针针尖电位的变化。为保证数据的可比性,以每个样品的WC/Co界面的电子功函数梯度作为基准,进行归一化处理,得到硬质合金中不同添加剂与Co和WC形成界面的电子功函数梯度的相对数据,见表3和表4所示。分析可知,不同添加剂对硬质合金界面结合强度的影响有很大差别。NbC/WC、VC/WC、Cr3C2/WC界面结合强度高于WC/Co界面;而TiC/WC、ZrO2/WC的界面结合强度低于WC/Co界面;Cr3C2/Co界面结合强度高于WC/Co界面,而Co与其他添加剂形成的界面结合强度均低于WC/Co界面。Johansson等[13]利用计算的方法所得到的结果,与WC形成界面的界面结合强度由大到小的顺序是:WC/Cr3C2、WC/VC、WC/TiC,与Co形成界面结合强度由大到小的顺序是:Co/Cr3C2、Co/VC、Co/TiC,与本项目的测定结果一致,证明了结果的正确性。

分析可知,NbC和VC与WC的界面结合强度较高,而与Co的结合强度较低,如果使这两种添加剂更多地分布在WC与WC晶粒间,则可能得到性能更好的试样;而Cr3C2作为添加剂时,其与WC和Co的界面结合强度均较高,使用该添加剂制备的形成相不会造成硬质合金界面结合强度的降低。可见,本研究为硬质合金界面结合强度评估提供了新的方法,研究结果将为添加剂的选择和高性能硬质合金设计提供参考。

表3 WC与添加剂形成界面电子功函数梯度的归一化结果

表4 Co与添加剂形成界面电子功函数梯度的归一化结果

3 结论

使用原位还原碳化技术制备复合粉末为原料,低压烧结技术制备含不同添加剂的硬质合金,进而通过XRD、SEM和EDS技术,观察合金显微组织及添加剂形成相的分布;使用原子力显微镜测定合金的电子功函数,计算界面处的电子功函数梯度,对比添加剂与WC和Co相形成界面和WC/Co界面结合强度,得到了如下结论。

(1)采用纳米复合粉末添加和低压烧结技术制备出了含不同添加剂形成相的硬质合金。

(2)得到界面结合强度的相对大小为:WC/NbC>WC/Cr3C2>WC/VC>WC/Co>WC/TiC>WC/ZrO2;而Co/Cr3C2>WC/Co>Co/VC >Co/ZrO2>Co/TiC>Co/NbC。

(3)研究结果为硬质合金制备提供了一种利用界面电子功函数梯度评估界面结合强度的方法,并为高性能硬质合金的设计提供指导。