汽车悬架弹簧用55SiCrA线材的热模拟显微组织研究

赵良群, 童为硕, 蒋跃东, 杨 伟, 刘继雄

(江苏冶金技术研究院, 张家港 215600)

0 引言

弹簧钢在汽车、航空航天以及工程机械等领域发挥着不可替代的作用,作为装备制造业的关键零部件,在服役过程中需要承受复杂的交变应力,因此对其性能要求十分严苛。汽车工业是弹簧钢的最大用户,约消耗弹簧钢产量的60%。弹簧钢约占汽车用钢材重量的5%~6%,其典型用途为悬架弹簧和气门弹簧,其中悬架簧约占汽车用钢总量的1.5%左右。随着我国汽车和铁路行业的飞速发展,对高强度、高性能的汽车悬架簧用弹簧钢的需求日益增加。国外对气门簧的疲劳寿命要求达 5×107次,实际失效率小于百万分之一,而我国二汽要求国产气门簧的疲劳寿命为 2.5×107次,但实际失效率却高达百万分之二十三[1]。我国钢厂生产的悬架簧用弹簧钢与日本、韩国及德国等一流产品比还有较大差距。

弹簧使用的最主要特性为抗疲劳性和抗弹性减退能力,有一定的耐磨性和抗蚀性等[2],并且具有良好的冶金工艺性能和成形性。弹簧钢盘条的组织结构对所制造弹簧的使用性能影响极大,因此对线材组织有特定的使用要求,弹簧钢线材中组织是索氏体+微量珠光体+极少量铁素体,国外的优质弹簧钢的索氏体含量≥93%,并且有效地控制了索氏体中的渗碳体片层间距[3]。弹簧中不允许有网状铁素体、贝氏体和马氏体组织的存在,良好均匀的组织形态是保证弹簧具有较高疲劳寿命的基础[4]。

为获得较为理想的显微组织,有必要对弹簧钢盘条的冷却制度进行研究,确定其对盘条组织形态的影响,以制定合理的控制冷却制度[5]。现阶段,优质弹簧钢55SiCrA 盘条已有多家国内钢铁企业能够生产,但关于该钢种线材生产工艺与显微组织的热模拟研究鲜有报道[6-7]。通过热模拟实验得到的过冷奥氏体连续冷却转变(CCT) 曲线能精确地反映不同冷却速度下材料的转变温度、转变时间和转变量之间的关系,是制定弹簧钢 55SiCrA 线材热处理参数的重要理论依据。

本文采用的试样55SiCrA(日本牌号SUP12)是一种高强度的轿车悬挂弹簧用钢,钢丝的强度高达1700 MPa以上,弹簧的设计应力达到1100 MPa以上。利用热力模拟试验机模拟线材轧制过程中温度和冷速的变化,绘制CCT曲线图,对高强度优质悬架弹簧钢的相变规律、显微组织进行研究,以尽可能地细化珠光体团,获得更多的索氏体组织,抑制网状铁素体的析出,确保钢材强韧性稳定提高。

1 试验材料及方法

1.1 试验材料

试验材料为某厂生产的悬架弹簧用55SiCrA线材,其化学成分(质量分数)见表1。将棒料车削加工成圆柱形(Φ8 mm × 15 mm) 热模拟试样。在THERMECMASTOR-Z热加工模拟试验机上,分别以不同冷却起始温度和不同冷却速度对样品进行热模拟试验。热模拟实验后的试样从中心剖开,经磨平、抛光后,再利用 3%硝酸酒精对剖面进行侵蚀,以获得不同热模拟条件下样品的金相组织。

表1 55SiCrA线材的化学成分要求(wt%)

1.2 试验设计原理与思路

弹簧钢盘条的组织结构对所制造弹簧的使用性能影响极大,为获得较为理想的显微组织,很有必要对弹簧钢盘条的冷却制度进行研究,确定其对盘条组织形态的影响,以制定合理的控制冷却方案,从而为制定轧制工艺提供理论依据。

线材轧后控冷可分为三个阶段:第一阶段为控制吐丝温度,目的是为相变作组织准备,一般采用快速冷却,冷却至相变前温度,使钢中晶粒尽量细小;第二阶段为相变过程,控制冷却速度,以便得到最终产品的终控组织;第三阶段为相变结束,由于转变产物已定,一般采用空冷[8]。

控制冷却主要是控制奥氏体的分解转变温度、时间及析出温度。相变区冷却速度决定奥氏体的分解转变温度和时间,也决定最终的组织形态,它是控冷工艺的核心问题。一般弹簧钢属于亚共析钢,成分接近共析点,冷却速度对钢的组织及性能的影响效果显著。

在缓慢冷却时,奥氏体分解的过冷度很小,由于有足够的时间进行扩散分解,可得到铁素体加珠光体的平衡态组织。在相同的工艺条件下,随着冷却速率的增加,钢中的铁素体量逐渐减少,组织也从珠光体向马氏体变化,硬度值增加。冷速过快还会导致退火珠光体的出现,并且其含量随相变区冷速的加快而明显增多。轧后加速冷却还能够抑制相变前奥氏体晶粒长火,减小晶粒尺寸。所以,生产优质弹簧钢的相变区冷速应在不产生低温转变组织的前提下,尽可能地加大以细化组织、提升性能。

本试验主要是研究冷却工艺对组织的影响,在55SiCrA线材上切取并加工成热模拟试样,THERMECMASTOR-Z热加工模拟试验机。模拟不同轧制温度、冷却速度等工艺条件,研究55SiCrA钢的显微组织变化过程。

2 实验结果及分析2.1 冷却起始温度对组织的影响

利用热模拟试验机开展了1000℃、900℃和800℃三种冷却起始温度并分别以15℃/s、10℃/s、5℃/s和1℃/s 四种冷却速度的控冷实验,分析了不同的工艺条件下55SiCrA钢的显微组织变化过程。试验工艺及结果见表2。从表2中可以看出,在800~1000℃热处理后,冷速大的条件下,钢中出现了较多马氏体组织。而在800℃热处理后,四种冷却速度下,基本都没有马氏体产生。

表2 冷却起始温度与组织的变化对应表

不同冷却速度下得到的显微组织图片如图1~图3所示。

试验结果显示,当冷却起始温度在1000℃时,钢在四种冷却速度下均会出现马氏体和贝氏体,两者均是影响弹簧钢性能的显微组织,且随着冷速的增加,钢中组织由铁素体+珠光体向贝氏体+马氏体的转变也增多,组织结构变化明显。在900℃的冷却起始温度及其不同冷却速度下的表现与1000℃类似。

在800℃的冷却起始温度及其不同冷却速度下,其组织变化较小,基本上都是索氏体(图3),只是冷速较快时其晶粒更小更均匀[图3(a)]。在这一条件下制备的钢,其组织更符合弹簧钢要求。

2.2 连续冷却速度对组织的影响

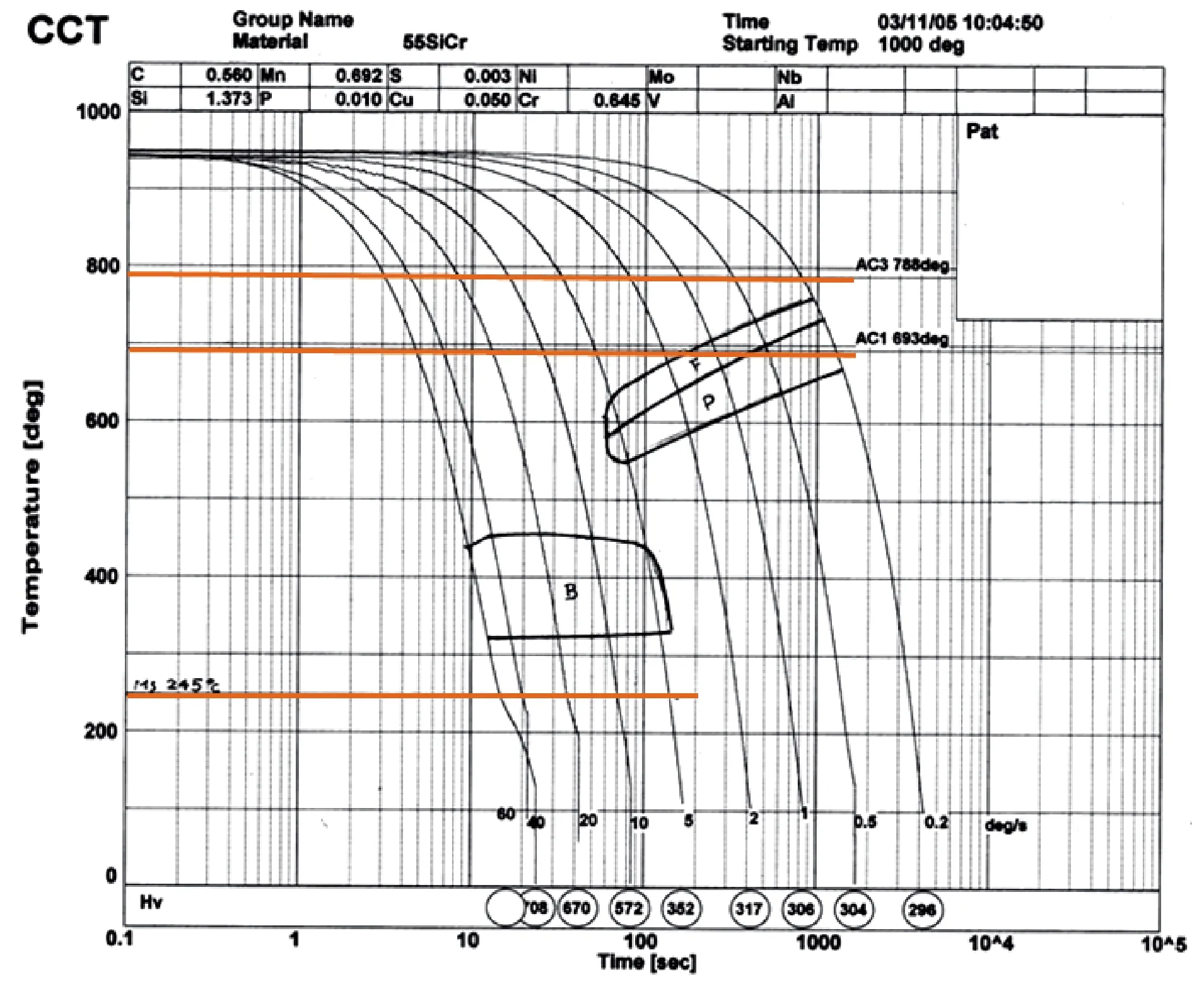

通过改变冷速来研究不同冷却条件下对钢的组织性能影响。热加工模拟实验工艺见表3。试样以恒定的速率加热到 950℃进行奥氏体化后,分别以 40℃/s、20℃/s、10℃/s、5℃/s、2℃/s、1℃/s、0.5℃/s和0.2℃/s的冷却速度冷至室温。得到55SiCrA 弹簧钢的相变临界点温度(Ac1、Ac3、Ar1、Ar3 和Ms)和CCT曲线。

图1 冷却起始温度1000℃时不同冷速的组织

图2 冷却起始温度900℃时不同冷速的组织

图3 冷却起始温度800℃时不同冷速的组织(注:F:铁素体;P:珠光体;M:马氏体;T:屈氏体;S:索氏体;B:贝氏体)

表3 冷却工艺的设计(℃/s)

根据试验得到的T-D曲线,对数据进行处理和分析得到55SiCrA弹簧钢的连续冷却转变(CCT)曲线(图4),其中Ac3=788℃,Ac1=693℃,Ms=245℃。55SiCrA弹簧钢的CCT曲线上存在铁素体转变区、珠光体转变区、马氏体转变区和贝氏体转变区。作为亚共析钢,冷却速度增加,钢的开始转变温度在下降,冷速越快,下降越明显。

在相同的热处理温度、不同冷却速度条件下,各试样的金相显微组织含量占比如图5所示。

当冷却速度小于2℃/s时,钢中的组织主要为珠光体与铁素体(图6)。当冷却速度为5℃/s时,钢中开始有马氏体出现,马氏体含量约占65%,随着冷速的加大,钢中马氏体量增加,达到100%。由此可见,冷却速度对55SiCr钢的组织影响非常明显。实验结果显示,马氏体产生的临界冷却速度约为3℃/s以内。

图4 55SiCrA钢的CCT曲线

图5 不同冷却速度的金相组织含量

当冷却速度为10℃/s时,钢中开始有贝氏体的出现,但是贝氏体含量较少。这是因为合金元素的加入,会明显地改变弹簧钢的CCT曲线图。对于贝氏体的形成来看,C、Si和Cr都是推迟贝氏体转变的元素。Si是非碳化物形成元素,它能强烈地阻止贝氏体转变时碳化物的形成,促使未转变的奥氏体富碳,从而延迟贝氏体的形成。由于贝氏体的形成过程与过饱和铁素体的脱溶难以分开,所以较高Si元素的存在是阻止贝氏体转变的主要因素。同时,Cr元素的加入使弹簧钢 55SiCrA的CCT曲线明显右移,缩小了铁素体和珠光体转变冷速范围和转变温度区间。

弹簧钢55SiCrA要求的显微组织为索氏体+少量的珠光体和铁素体,不允许出现马氏 体组织。因此,在模拟起始温度为950℃时,相变区的冷速控制在1~2℃/s,此冷速范围内得到的珠光体开始转变温度约为 788℃,转变结束温度约为 693℃。此时得到的显微组织更符合弹簧钢的组织要求。

3 结论

(1)在热模拟实验条件下,提高冷却起始温度,55SiCrA钢中原始奥氏体晶粒增大。相比较而言,温度愈高,晶粒尺寸愈大。且在较高的冷却起始温度及较低的冷却速度下,钢中晶界出现大块铁素体的数量也增多。

(2)当冷却起始温度为1000℃,冷速大于5℃/s时,钢中出现马氏体和少量屈氏体,当冷却起始温度为900℃,冷速大于10℃/s时,钢中出现马氏体和少量屈氏体,且两者的含量随着冷速的增加而增多,当冷却起始温度为800℃,在四种不同冷速下,其组织变化较小,基本都是索氏体。

(3)在冷却起始温度950℃时,当冷却速度小于2℃/s,钢中的组织主要为珠光体与铁素体。当冷却速度为5℃/s时,钢中开始出现马氏体,其含量约占65%,随着冷速的加大,钢中马氏体量增加。当冷却速度为10℃/s时,钢中马氏体的含量接近100%,伴有少量贝氏体的出现。

(4)本实验结果表明,变形温度在950℃时,冷却速度在3℃/s以内时,55SiCrA钢的显微组织为索氏体+珠光体+极少量铁素体,符合弹簧钢的终控组织要求。该项实验可为生产现场的工艺调整提供指导方向,并能为所希望得到的产品性能提供组织保障。