HVAF喷涂纳米结构Ni基涂层组织及高温磨损性能研究

于艳爽, 马 光

(1.北京计算机技术及应用研究所, 北京 100854;2.国网智能电网研究院有限公司 电工新材料研究所, 北京 102211)

0 引言

热喷涂技术是将喷涂材料加热到熔融或半熔融状态,高速喷射沉积到基体形成涂层结构的一种制备方法,采用热喷涂技术是制备高性能涂层的一种有效手段。采用热喷涂制备的涂层包括Fe基、Ni基、WC基和陶瓷等类型,这些涂层在耐磨、耐蚀和高温等方面表现出优异的性能[1-5]。

活性燃烧高速燃气(AC-HVAF)喷涂工艺,是在超音速火焰喷涂(HVOF)基础上发展起来的一种热喷涂新技术。其采用空气作为动力燃烧系统,具备粒子飞行速度高、火焰温度较低以及沉积效率高等优点,获得的涂层致密性更高、含氧量更低和耐磨耐蚀等性能高[6-10]。这种喷涂技术粒子飞行速度可达800 m/s,火焰温度约1000~1200℃,纳米结构的喷涂粉末在制备过程中来不及充分长大而保持纳米结构。本文采用该喷涂技术制备了纳米结构Ni基涂层,对涂层的相组成、与基体的结合性、粒子分布及高温磨损性能进行了分析。

1 试验材料及方法

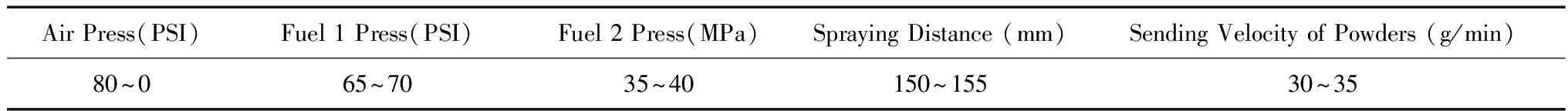

试验采用Ni基喷涂粉末成分为:C 0.5~1.0, B 3.0~4.5, Si 3.5~5.0, Fe 0.6~0.8, Cr 14.0~19.0, Ni 余量(wt%),粉末粒度为-300目。采用美国Unique Coating公司的Intelli-jet AC-HVAF喷涂设备制备Ni基涂层,基体为高铬铸铁,涂层厚度在0.7~0.8 mm之间。喷涂前对基材进行除锈、除油和喷砂等表面处理,AC-HVAF喷涂工艺的选择以最大程度提高粉末的熔融状态为原则,工艺参数见表1。

表1 AC-HVAF喷涂工艺参数

采用日本理学公司的D/MaX-RB型X射线衍射仪(XRD)分析涂层的相组成,采用英国LEO1450型扫描电镜(SEM)和Zeiss Supra55场发射扫描电镜(FESEM)分析涂层的组织及磨损形貌。

采用SRV高温磨损试验机进行高温磨损试验,摩擦副为Φ10 mm的硬质合金球,振幅为1 mm,试验载荷为50 N,频率f为50 Hz,试验时间为10 min,试验温度为300~500℃,对比试样为高铬铸铁。

采用英国TAYLOR-HOBSON公司生产的Talysurf 5p-120表面轮廓仪测量磨痕轮廓并计算试样的磨损体积,磨损体积计算公式为:

(1)

式中,h为磨痕深度,当磨痕近似半球时,r为磨痕半径; 当磨痕近似半椭圆球时,a为椭圆长半轴,b为椭圆短半轴。

2 试验结果及分析

2.1 XRD分析

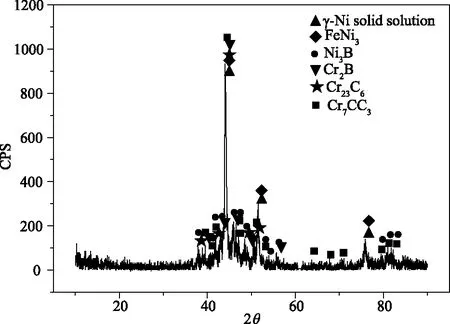

XRD分析制备的Ni基涂层可以看出,涂层主相为γ-Ni固溶体,分布着FeNi3、Ni3B、CrB2、Cr26C3和Cr7C3等化合物(图1)。利用衍射峰的半高宽经谢乐公式分别计算了主峰以及各种化合物的晶粒尺寸,其中γ-Ni固溶体的晶粒尺寸为30~40 nm,而各种化合物的晶粒尺寸为50~60 nm,涂层为纳米结构。

图1 纳米结构Ni基涂层的XRD 图

2.2 SEM分析

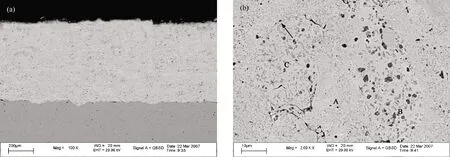

图2为纳米结构Ni基涂层截面的SEM图,涂层厚度大约为700~800 μm[图2(a)]。从图2可以看出,涂层与基体结合良好,涂层由熔融或半熔融的扁平颗粒相互堆积而形成,颗粒经火焰加热融化后,高速撞击基体而成扁平状分布[图2(b)]。部分颗粒之间的结合非常好,呈互融的状态[图2(b)A区域],部分呈半熔融状态[图2(b)B、C区域]。半熔融颗粒的结合处存缝隙[图2(b)箭头处],出现缝隙的原因主要是半熔融的颗粒高速碰撞后存在急冷的过程,颗粒体积收缩而形成缝隙,缝隙的形成对涂层的性能不利。因此,喷涂过程中提高颗粒的熔融状态有助于消除微裂纹,但火焰温度太高会导致过多熔融颗粒粘着在喷枪上,造成堵枪,其工艺参数的选择以适当提高火焰温度为宜。从图2(b)可以看出,γ-Ni固溶体上中分布着大小、形状不同的各种化合物,从XRD结果看多为铬的化合物。

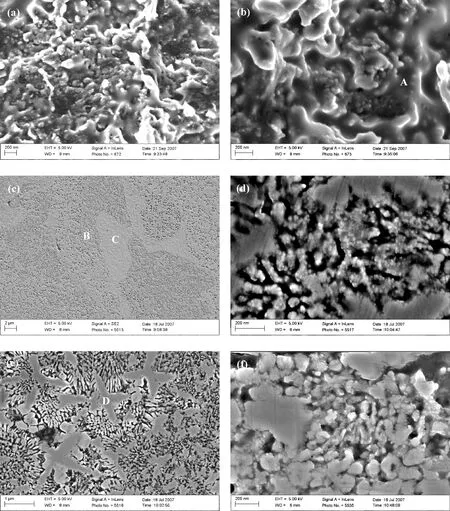

场发射扫描电镜观察Ni基涂层表面形貌(图3)。从未抛光表面的FESEM形貌[图3.3(a、b)]可以看出,涂层中部分粒子为50~70 nm的纳米粒子,部分粒子非常细小,粒子尺寸达到20~30 nm,这些20 nm左右的细小粒子存在团聚现象[图3(b)A区域],这主要是纳米粒子高的表面能所造成的。随着粒径减小,表面积急剧变大,引起表面原子数迅速增加,由于表面原子数增多,原子配位不足及高的表面能,使这些表面原子具有高的活性,极不稳定,很容易与其他原子结合,粒子之间高的结合状态有助于提高涂层的内部结合力。图3(c~f)为涂层表面经抛光、侵蚀后的FESEM形貌。从图3(c)可以看出,部分区域呈熔融状态[图3(c) B区域],部分仍保持颗粒的特征[图3(c) C区域],处于半熔融状态。高倍观察涂层这两个区域,熔融程度较高的B区域晶粒细化明显,存在大量20~30 nm的粒子[图3(d)],而呈颗粒特征的半熔融C区域则存在树枝晶[图3(e)D处]、较大粒子区[图3(f),50~70 nm]。AC-HVAF喷涂制备Ni基涂层,火焰温度较低(1000~1200℃左右),因此在喷涂纳米结构粉末的时候可以使其保持纳米结构。另外,粒子飞行速度快(800 m/s左右),熔融的颗粒在高速碰撞过程中存在碎化和急冷的过程,可以使涂层进一步细化,处于熔融状态的粒子碎化和急冷的程度要高于半熔融状态的粒子,因此涂层熔融程度高的区域粒子更加细小,而半熔融状态的区域则粒子尺寸较大。

图2 纳米结构Ni基涂层截面SEM形貌

图3 纳米结构Ni基涂层表面场发射SEM

2.3 高温磨损性能及磨损组织分析

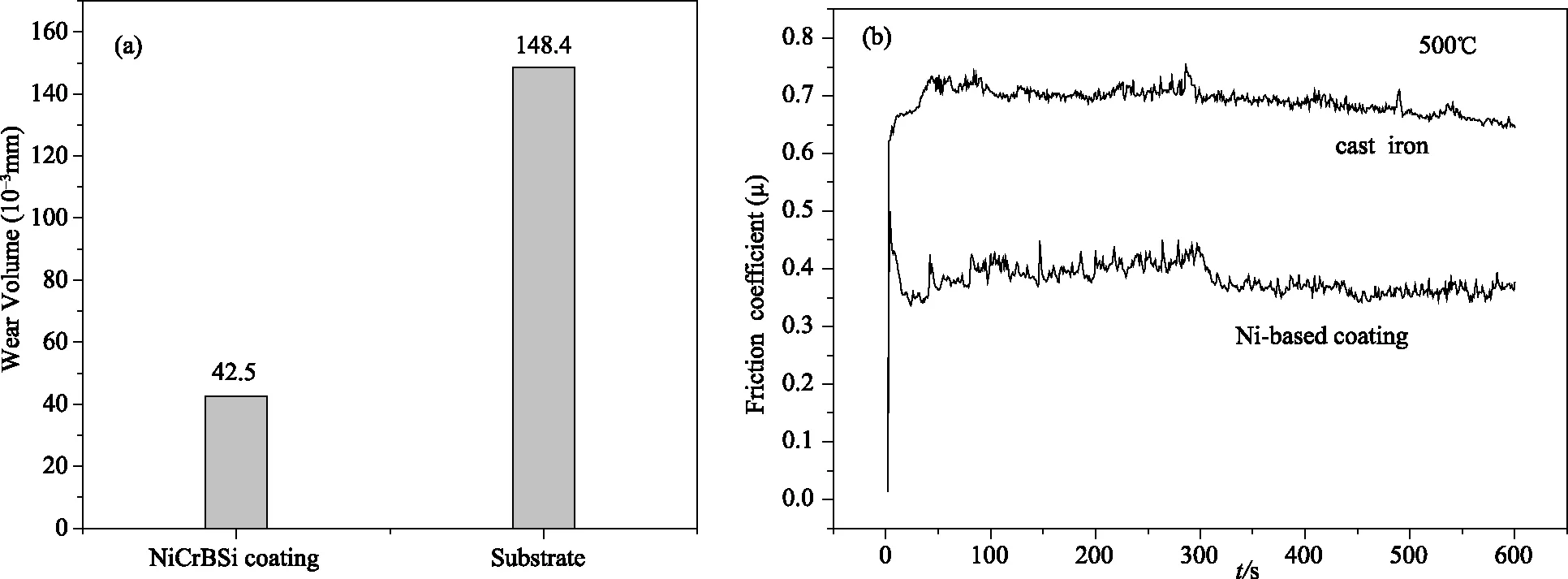

图4为Ni基涂层在各温度下的高温磨损体积和摩擦系数,其中对比试样为高温磨损性能较好的高铬铸铁。从图4(a)可以看出,Ni基涂层的耐高温磨损性能优于高铬铸铁,其磨损体积低于高铬铸铁的1/3,耐高温磨损性能优于高铬铸铁。从图4(b)可以看出,涂层的摩擦系数大大低于高铬铸铁。Ni基涂层摩擦系数随磨损时间逐渐降低,后期较稳定。高抗氧化性的Ni基涂层表现出了较优异的耐高温磨损性能,摩擦系数低,高温磨损性能明显优于基体高铬铸铁。

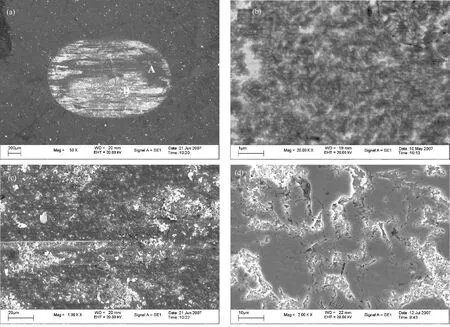

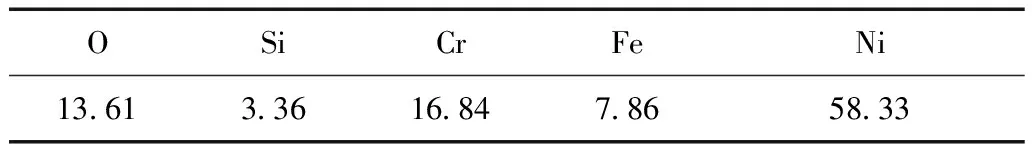

观察500℃磨损形貌(图5),磨痕形成了非常致密连续的氧化物膜[图5(a)A区域,能谱分析见表2],大量纳米粒子分布在氧化物膜上[见图5(b)],可对薄膜起强化作用。磨痕中可观察到部分区域的疲劳破碎坑[图5(a)B区域、局部放大图为图5(c)、(d)],这主要是加工硬化层在疲劳应力作用下呈片层状剥落形成的。温度越高,所生成的氧化物越多,氧化物具有很好的润滑性,使得涂层的摩擦系数降低,但高温硬度的降低以及加工硬化层的破碎使得涂层的磨损体积增加。总体来看,Ni基涂层的高温磨损机理主要以磨粒磨损为主,损伤表现为涂层受磨球切削呈片状脱落,高温下出现加工硬化层的疲劳破碎。

图4 涂层和基体的磨损失重及摩擦系数(a)磨损失重;(b)摩擦系数

图5 纳米结构Ni基涂层在500℃下的磨损形貌(b)为(a)图A区域局部放大;(c)(d)为(a)图B区域局部放大

首先,Ni基涂层中存在大量的Cr26C3、Cr7C3和CrB2等硬质相,这些硬质相弥散分布、颗粒细小,起弥散强化作用。其次,这些硬质相在高温下具有较高的硬度,使得涂层的高温硬度增加,提高涂层的高温耐磨性。另外,纳米粒子弥散分布于氧化物膜上,可增强氧化物的韧性,同时磨屑细小可有效缓解磨屑对涂层的磨粒磨损。这些因素综合作用,纳米结构Ni基涂层具有较高的耐高温耐磨性能。

表2 图5A区域能谱分析(wt.%)

3 结论

(1)制备的纳米结构Ni基涂层,涂层由γ-Ni固溶体和Ni和Cr的化合物组成。

(2)Ni涂层与高铬铸铁基体结合良好,涂层厚度约为700~800 μm,涂层粒子大部分为20~70 nm。

(3)涂层高温磨损性能优良,500℃下高温磨损性能较基体提高了2倍以上,摩擦系数约为0.4左右,纳米结构Ni基涂层的抗高温性能以及弥散分布的Ni、Cr化合物是提高涂层高温磨损性能的主要原因。

(4)纳米晶结构的Ni基涂层高温磨损涂层呈片状脱落,以磨粒磨损为主。