承插搭接焊埋地钢管接头结构特性研究与应用*

0 前 言

随着国内引调水工程供水流量的增大, 管道直径也越来越大, 例如目前正在设计施工的引汉济渭二期工程钢管直径达3.4 m, 压力等级1.0~1.6 MPa。 按常规的施工方法, 钢管环缝连接大多会选择对接焊方式

。 由于长距离输水钢管一般具有管径大、 内压相对较低的特点, 导致钢管径厚比较大, 上述引汉济渭二期工程输水管道, 初步估算低压段(1.0 MPa) 钢管壁厚随埋深变化范围为12~16 mm, 径厚比达到了212.5~283.3。 这将使环焊对接时, 面临钢管管口对接不准、 焊接难度大、 时间长、 焊缝部位防腐工作量大且效果差等问题, 进而导致钢管焊接质量存在隐患, 甚至出现钢管失效事故

, 这对于长距离输水管道的建设和运行十分不利。

近些年, 市政输水管道工程建设出现了承插柔性接口型式的钢管, 它不仅保留了钢管全部优点, 还发挥了球墨铸铁管柔性承插接口的优势。 但上述柔性承插接口多用于钢管管径相对较小 (目前最大不超过2.2 m) 的市政给排水工程, 承受压力一般不超过1.6 MPa, 否则柔性承插接口的密封效果可能达不到要求

。承插搭接焊工艺是将一段管道插入另一段管道并采用角焊缝焊接的管道连接工艺, 该工艺集合了柔性承插接头安装方便灵活

、 焊接密封效果好的优点, 是未来大直径钢管的最佳连接方式和发展方向之一。 然而, 焊接接头的几何形状不连续性是造成接头应力集中的主要原因, 通常搭接焊相较于对接焊的接头应力集中程度更高, 相应的疲劳强度更低

。 国外也有发生承插搭接焊钢管接头断裂的案例, 如1980 年—1982年美国某2.74 m 管径的承插搭接焊钢管接头连续发生4 次断裂失效事故

。

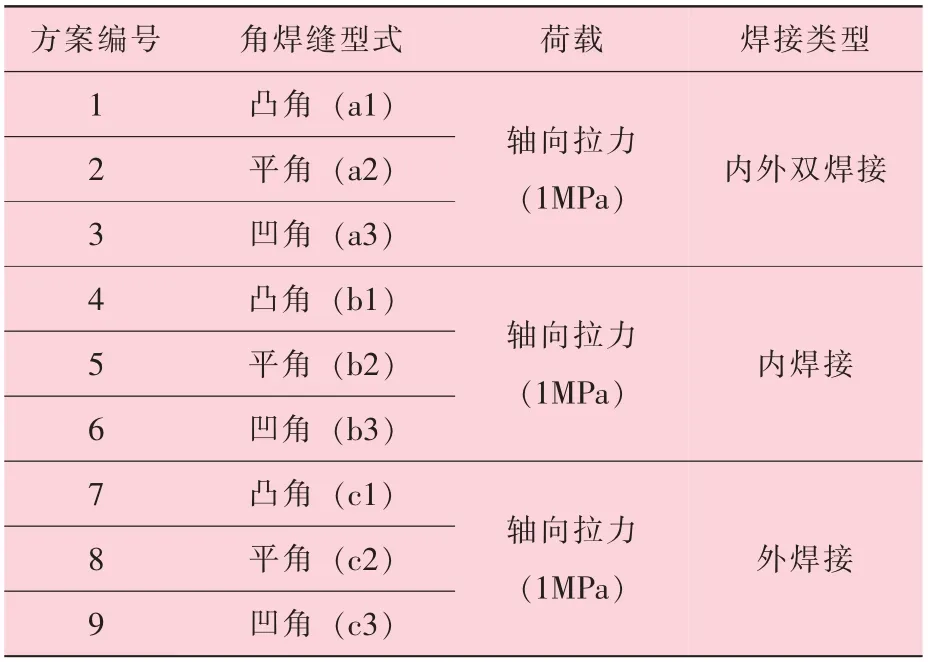

承插搭接焊有3 种不同的焊接类型, 分别为内外双焊接、 内焊接和外焊接。 通常认为单焊接具有足够的强度, 内外双焊接相较于单焊接的接头强度大概只提高10%, 国外仅在某些特殊情况下应用内外双焊接

。 国内输水管道领域对承插搭接焊管道接头的研究工作开展的总体较晚, 在设计、 施工方面还缺乏相应的规范和标准。 此外, 国外该焊接工艺的应用管径通常较小, 应用内焊接的管道管径多在0.6~0.75 m

。 因此, 该工艺对于国内水利水电工程中的大直径埋地钢管是否安全适用, 尚需开展深入的研究。 为此, 本研究采用有限元分析研究了承插搭接焊接头不同焊接类型 (内外双焊接、 内焊接和外焊接) 以及不同角焊缝型式(凸角、 平角和凹角) 在轴向拉伸载荷作用下的力学性能, 进行综合比较分析, 以选择较优的焊接方案。

1 计算模型及方案

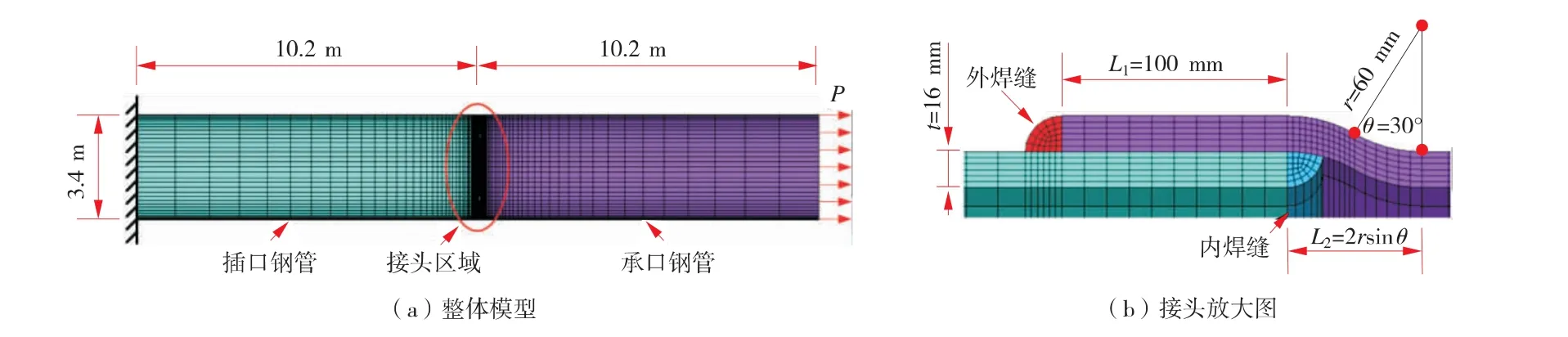

采用有限元软件ANSYS 进行分析, 有限元整体模型及接头局部放大的情况如图1 所示。 研究所采用的钢管直径为3.4 m, 壁厚和焊缝焊脚长均为16 mm, 搭接长度为100 mm,承口扩径转弯半径为60 mm, 圆心角为30°。计算模型均采用8 节点实体单元SOLID 45 模拟

, 沿壁厚方向等长度划分出6 个单元, 并对钢管接头部位的网格进行加密处理, 模型总计52 352 个单元和59 392 个节点。 经网格敏感性分析可以得出, 该网格密度具有较高的精度。钢管采用Q345C 材质, 屈服强度为345 MPa,弹性模量为2.06×10

MPa, 泊松比为0.3, 密度为7 850 kg/m

。

假定模型左端全约束, 右端施加轴向拉力,接头两侧长度取3 倍管径, 以消除边界条件的影响。 搭接区承口和插口钢管间设置面-面接触单元, 采用库仑摩擦模型模拟接触面的相互关系

。钢材本构采用线弹性模型, 并假定焊缝强度与钢管相同, 忽略焊接缺陷及残余应力的影响。 拟定的计算方案见表1, 相应的焊接类型和角焊缝型式如图2 所示。 计算时在模型右端施加单位荷载, 即轴向均布荷载1 MPa, 重点研究接头处的应力集中及分布规律。 此外, 还进行了轴压荷载受力计算, 但因接头应力发展规律类似, 故对轴压结果不再赘述。

在模型的化学计量学处理方法的选择方面,分别比对了n阶导数、是否使用矢量归一化法、smoothing 值“9/13/17/21/25”的选择,经比对,最终发现:在使用 “一阶导数+矢量归一化+平滑点数17”(first derivative+Vector Normalization+Smoothing Point 17)作为NIR光谱的预处理方法时,可以使模型较好地识别雷公藤样本,并使其它药材与雷公藤的最大一致性指数值区别更大。由“一阶导数+矢量归一化+平滑点数17”处理后的雷公藤木质部模型验证结果,如图6所示。

2 承插搭接焊接接头受力分析

2.1 接头应力分析

对承口扩径段而言, 外焊接的应力最低, 变化范围小; 内焊接的应力最高, 内外双焊接的应力也处于较高水平, 并且两者变化范围大, 变化趋势较为相似(图6)。

2.2 焊接类型的影响

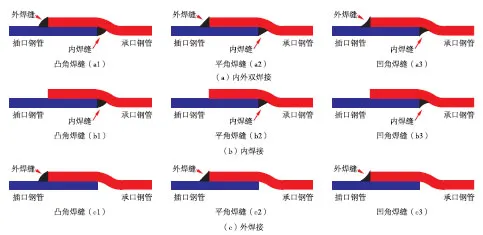

内焊缝的应力集中系数规律表现为内外双焊接<内焊接(图4), 外焊缝的应力集中系数规律表现为内外双焊接<外焊接(图5)。 说明内外双焊接均优于内或外单独焊接, 但若外焊接与内焊接比较, 则外焊接优于内焊接。

由于焊缝处和承口扩径段的应力水平较高,为更精细了解接口处的应力分布特点, 提取各方案下内焊缝、 外焊缝和承口扩径段的Mises 应力, 如图4~图6 所示。

接头部位Mises 应力分布如图3 所示, 由于计算施加的是单位面力荷载, 因此图中各点的应力值也就相当于该点的应力集中系数。 由图3 可知, 无论是哪种焊接类型, 接头最大应力部位均出现在承口扩径段, 这是管壁受力最为不利的区域。 对于内外双焊接和内焊接, 应力集中系数最大点均出现在内焊缝焊脚处, 分别为5.66~6.10和6.25~6.77; 而外焊接应力集中主要出现在扩径段, 但应力集中系数仅为4.02~4.06。

综合比较, 钢管接头的应力水平在凹角焊缝时最高, 平角焊缝次之, 凸角焊缝最低, 即凸角焊缝受力最优, 平角焊缝次之, 凹角焊缝最差。

王家会站按精度划分属于三类精度站,根据该站各年汛期总水量Wf,计算频率并绘制曲线,取汛期径流量频率p为10%、50%、90%所对应的径流量相近的年份为丰、平、枯水典型年。依据汛期径流量频率p为10%、50%、90%所对应的径流量相近的年份为丰、平、枯水典型年,分别为2008年、2006年、2002年。

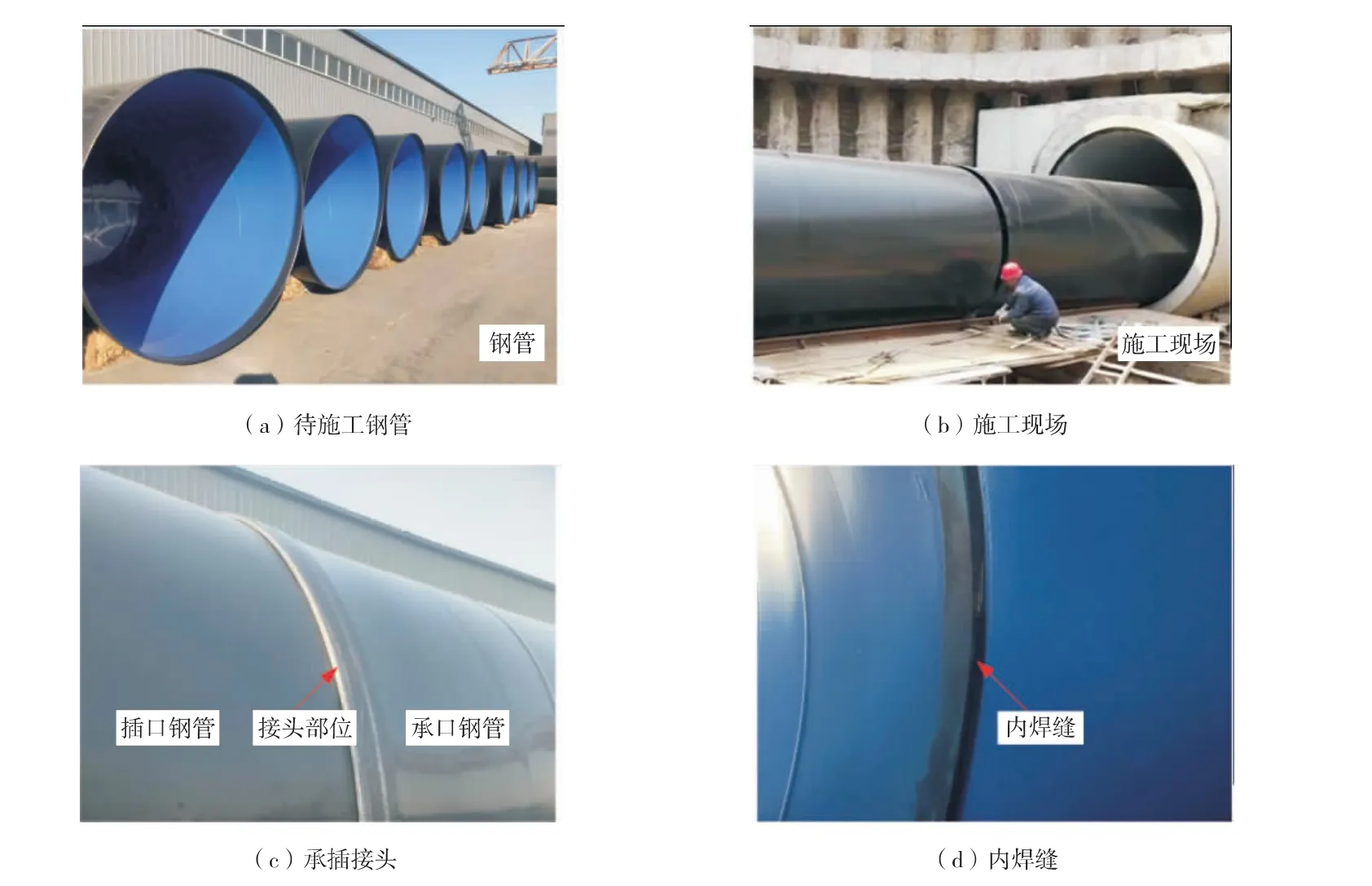

承插搭接焊在国外已广泛应用

, 近年国内也有一些工程应用该连接工艺。 例如天津市咸阳路污水处理厂配套管网工程, 采用了长度5 km 的DN2 200 mm 承插搭接焊涂塑复合钢管, 管壁厚度14 mm, 钢管连接采用内焊接工艺, 如图7 所示。该管网工程建设过程中多次穿越道路、 地铁和河流, 该工程的成功建设和运行, 说明目前大直径输水钢管工程中采用承插搭接焊工艺具有一定的可行性, 但国内相关的设计理论及规范标准仍需进一步完善。

3 国内承插搭接焊工艺应用案例

2.1 研究对象 本研究针对大中小(幼)一体化体育课程体系建设的国际化问题进行研究,比较分析了美国等几个国家体育课程体系建设与实施经验,探寻我国建设朝向国家化发展方向的一体化体育课程体系的重要思路与方法。

4 结 论

(1) 由于几何形状变化, 承插搭接焊埋地钢管接头有较高的应力集中系数, 内焊接、 外焊接和内外双焊接的接头应力集中系数最高分别可达6.77、 4.06 和6.10; 从接头受力来看, 凸角焊缝最优, 平角焊缝次之, 凹角焊缝最差。

随着我国新能源相关政策的出台,新能源项目迅速发展,这对传统的能源管理模式来讲是巨大的挑战。为了更好的实现新能源的协调发展,加快服务进程,各相关部门和企业要加强新能源管理力度和执行力度,加强合作与沟通,为新能源的前期准备工作提供必要的条件和良好的设计环境。同时,还需加大电网规划的投入和支持,实现新能源接网工作的全程管控,确保新能源安全接入电网规划,提高新能源的有效使用,进一步实现社会效益的最大化和最优化。

(2) 内外双焊接的接头应力最小, 对搭接区钢材利用率最高, 但是焊缝工作量最大; 外焊接的接头部位应力分布相对均匀, 但焊接施工时需要留槽, 不便施工; 内焊接的接头处管壁应力分布不均匀, 内焊缝和承口扩径转弯处管壁应力最高, 但焊接在管内进行, 施工时不需要留槽, 施工相对方便, 且焊接工作量小于内外双焊接。

(3) 本研究仅对比了轴向载荷单独作用下的计算结果, 考虑到埋地钢管设计工况及荷载组合更为复杂, 包括内水压力、 覆土压力和不均匀沉降等, 故需进一步深入研究。 以期全面反映埋地条件下承插搭接焊钢管接头的结构受力特性, 并推动承插搭接焊工艺在水利水电工程中的应用。

[1] 伍鹤皋,于金弘,石长征,等. 大直径回填钢管管土相互作用研究[J]. 天津大学学报(自然科学与工程技术版),2020,53(10):1053-1061.

[2] 夏连宁,张亮,李琦,等. 大直径输水钢管承插搭接焊接口设计与应用[J]. 焊管,2019,42(5):60-64.

[3] 夏连宁. 大直径钢管承插式连接在输水管道中的应用[J]. 焊管,2015,38(9):45-50.

[4] 杨健. 大管径埋地管道承插焊连接施工技术[J]. 石油化工建设,2006(1):54-56.

[5] 方洪渊. 焊接结构学[M]. 北京:机械工业出版社,2008:147-152.

[6] MONCARZ P D,SHYNE J C,DERBALIAN G K.Failures o

f 108-inch steel pipe water main[J].Journal of Performance of Constructed Facilities,1987,1(3):168-187.

[7] WHIDDEN W R. Buried flexible steel pipe: design and structural analysis[M].[s.l.]:American Society of Civil Engineers,2009:193-174.

[8] MASON J A,O’ROURKE T D,JONES S,et al.Compression performance of steel pipelines with welded slip joints[J].Journal of Pipeline Systems Engineering and Practice,2010,1(1):2-10.

[9] SYAHRONI N,HIDAYAT M. 3D finite element simulation of T-joint fillet weld: Effect of various welding sequences on the residual stresses and distortions[C]//Numerical Simulation-from Theory to Industry. [s.l.]:Intech Open,2012.

[10] 孙海清,伍鹤皋,郝军刚,等. 接触滑移对不同埋设方式蜗壳结构应力的影响分析[J]. 水利学报,2010(5):619-623.

[11] 苏凯,张伟,伍鹤皋,等. 考虑摩擦接触特性的钢衬钢筋混凝土管道承载机理研究[J]. 水利学报,2016(8):1070-1078.

[12] 沈之基. 我国输水钢管同国外的差距及几点建议(三)——输水钢管管端接口技术[J].焊管,2007(4):18-20.