高强管线钢焊接残余应力研究现状

0 前 言

随着经济的快速发展, 全球对石油天然气的需求与日俱增, 输送管道的压力、 直径、 壁厚不断增大, 对管线钢管的焊接质量提出更高要求。管线钢的传统焊接方法主要有焊条电弧焊、 气体保护焊和埋弧焊等, 同时还有搅拌摩擦焊、 高能束焊、 激光-电弧复合焊等

。 由于焊接是一个非平衡的局部快速加热至熔化, 并达到冶金结合后快速冷却的过程, 导致在焊接接头及附近区域产生不均匀分布的残余应力。

在管线钢的工程应用中, 残余应力会极大地影响构件的使用性能, 尤其在强度、 疲劳寿命和尺寸稳定性等方面。 研究表明, 应力对疲劳裂纹的扩展有很大影响

, 较高的焊接残余应力是产生应力腐蚀和裂纹并导致结构失效的主要原因。焊接接头残余应力的测量分为无损检测和有损检测两大类

。 无损检测采用X 射线衍射、 中子衍射和超声波等对结构进行应力检测, 能够保证结构及其应力场的完整性; 有损检测需要对结构件进行切片、 钻孔以及压痕应变等, 会对结构产生一定的破坏。 实测焊接残余应力受一定的物理条件限制, 为进一步掌握残余应力的分布状态, 有学者采用热弹性塑性有限元法研究焊接接头处的焊接残余应力

, 且多数采用轴对称的2D 模型或3D 模型研究焊缝稳定区域的焊接残余应力, 并重点开展模拟结果与测量数据之间的对比。 本研究介绍了高强管线钢的焊接方法和残余应力测量方法, 并综述了有限元数值模拟在预测焊接残余应力中的应用, 分析了残余应力在焊缝区域的分布。

1 管线钢焊接方法

1.1 传统焊接方法

传统的焊接方法主要有焊条电弧焊、 气体保护焊和埋弧焊等, 采用电弧熔化焊缝区域进行连接。 Waris Nawaz Khan 等

采用钨极气体保护焊对X70 高强管线钢和不锈钢进行异种钢焊接, 添加奥氏体填充材料使焊缝具有优异的拉伸和冲击性能, 添加不锈钢填充材料使焊缝具有良好的抗点蚀性能。 王学林等

针对K65 管线钢研发出新配比的埋弧焊丝, 得到的焊缝具有优异的组织配比和高强高韧的性能。 X90 管线钢的对接焊中, 刘伟等

采用手工电弧焊、熔化极气体保护焊和埋弧焊3 种方式进行焊接, 对接头组织性能对比发现, 埋弧焊接获得的接头性能较好, 得到的焊缝抗拉强度最大。赵伟等

采用双熔敷极焊条电弧焊技术对X80 管线钢进行焊接, 使得接头粗晶区域晶粒细化,提升了接头的力学性能, 但其耐腐蚀性比母材差。 鲁欣豫等

采用药芯焊丝气体保护焊提高了X70 高强管线钢的焊接效率, 相比常规焊条工艺提高了一倍以上, 且获得力学性能良好的焊接接头。 毕宗岳等

通过埋弧焊和优化的焊接工艺实现了厚壁X80 螺旋埋弧焊管的高速焊接, 其焊缝具有较好的力学性能。 李冉等

采用研制的焊丝使得X80 管线钢气体保护焊焊缝中产生细小的针状铁素体组织, 焊缝具有较高的强度。 在合适的焊接工艺下, 电弧焊均能使焊缝具有良好的力学性能。

Design and experiment for stem lift conveyer of sweetpotato multi-line harvester

1.2 先进焊接方法

先进的焊接方法主要有搅拌摩擦焊、 激光焊、 激光-电弧复合焊、 电子束焊和高频感应焊等, 相对于传统的熔化极焊, 其熔宽和热影响区明显减少, 以集中的热源形成深而窄的焊缝获得性能优良的焊接接头。 Aydin 等

研究了不同热输入下的搅拌摩擦焊对X80 管线钢接头的影响,随着热输入的降低, 硬化区贝氏体组织变细, 硬化区强度提高。 胡连海等

采用CO

激光焊接的方法对X52 管线钢进行焊接, 获得了16 mm 管线钢的单道焊双面成形焊缝, 在焊缝的底部中心产生细小晶粒以得到良好的焊缝力学性能。 石庭深等

发现采用激光前置的方法能够有效避免焊接过程受到熔滴过渡和熔池波动的影响, 从而获得较大的熔深。 激光和电弧功率匹配是影响焊缝成形的重要因素之一, Yin 等

在采用激光-电弧焊接时发现, 加大电弧的能量占比能够获得性能优良的焊接接头。 刘维等

采用高频感应焊对不锈钢进行焊接, 测得其焊后残余应力仅为R

的0.25~0.3, 远低于电弧焊的残余应力。 由于搅拌摩擦焊及高能束焊等设备不便携带, 因此对于管线钢的户外作业来说就受到很大的限制。

2 焊接残余应力检测及分析

2.1 焊接残余应力的无损检测

厚壁焊件一般采用多层多道焊

, 控制较高的层间温度使焊缝金属中产生有益的压缩残余应力, 通过有限元方法模拟多层多道焊接工艺, 发现多层多道焊能够很好地降低焊缝残余应力, 最大焊接残余应力出现在焊缝底部, 随着焊道层数的增加, 焊缝表面中心的横向、 纵向焊接残余应力有明显的降低。 刘成等

在X80 管线钢的多层多道焊接模拟时发现, 焊缝区域存在余高时, 焊接残余应力主要存在于焊缝两端比较窄的热影响区内, 且焊接残余应力峰值较高, 明显高于无余高时的残余应力。 Deng 等

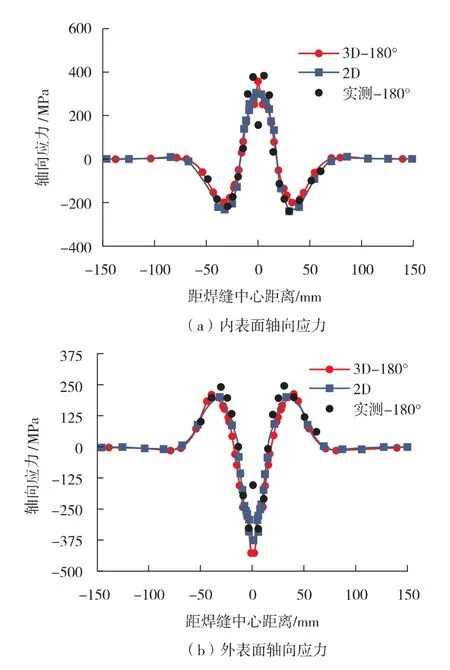

在采用有限元对不锈钢进行环焊模拟中发现, 焊缝内表面和外表面的轴向残余应力分布相反, 如图5 所示。 通过建立3D 模型和2D 模型对焊缝区域的内外表面应力进行分析, 其模拟结果与试验的实测结果趋于一致, 如图6 所示。 在焊缝区及其附近, 内表面产生轴向拉应力, 外表面产生轴向压应力; 远离焊缝中心线区域, 内表面形成轴向压应力区域, 外表面形成轴向拉应力。

Gou 等

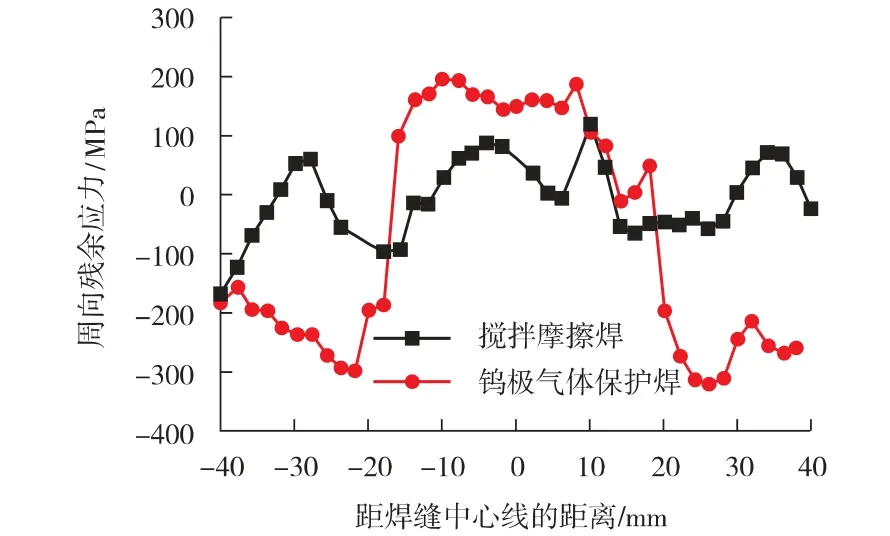

通过X 射线衍射检测出X70 管线钢焊接残余应力最大值出现在内壁焊缝热影响区,其方向与焊缝方向平行。 相比搅拌摩擦焊、 激光-电弧复合焊和电子束焊接, 电弧焊产生的焊接残余应力较高且分布极不均匀, Moraes 等

采用搅拌摩擦焊和钨极气体保护焊对X65 管线钢进行焊接, 在X 射线衍射的应力检测结果中, 搅拌摩擦焊产生的应力值相对于电弧焊较低 (如图2 所示), 实现了残余应力的均匀化。 Avila 等

利用搅拌摩擦焊对X80 管线钢进行焊接, 经X 射线衍射测量出焊缝截面的残余应力呈M 形分布, 在搅拌区存在残余压应力, 在热影响区附近存在残余拉应力。 于福松等

采用手工电弧焊对X80管线钢进行焊接, 经X 射线衍射测得在无拘束条件下焊缝中心到热影响区的残余应力均为拉应力。 Amilton

采用手工电弧焊和药芯焊丝电弧焊方法对X80 管线钢进行焊接, 经X 射线衍射测量出两种焊接工艺下产生的残余应力均主要集中在接头的顶部, 且残余应力的分布极 不 均 匀。 MAG 焊、 激 光 焊 和 激 光-MAG 复合焊接应力分布如图3

所示, 电弧焊产生的应力主要集中在热影响区, 且分布极不均匀,出现断崖式的分布, 易导致焊缝失效。 相对于电弧焊来说, 激光和激光-电弧焊接产生的应力降低且分布范围较窄。

2.2 残余应力数值分析

对焊接接头进行焊前预热和焊后热处理可以很大程度降低焊接残余应力。 Hemmatzadeh 等

对不同焊接工艺下X46 管线钢的焊接残余应力进行了模拟, 发现热输入和径厚比的增大导致环向和轴向应力变大, 此外高热输入和小径厚比的相互作用也会因增大层间温度而造成残余应力变大, 控制热输入在较低范围内可显著改善残余应力的分布, 较大的径厚比对焊接残余应力影响不明显。 王引真

采用热力耦合的方式对管线钢焊接接头的残余应力进行分析, 在焊后进行保温或者热处理均能降低焊接接头的峰值残余应力。 安爱玲等

建立双椭球热源模型, 通过热力耦合的方式对X80 管线钢的四丝埋弧焊焊接过程进行模拟, 结果表明, 增大首丝电流将加剧纵向应力的产生, 纵向残余应力的大小随焊接速度的增大而降低。 郭杨柳等

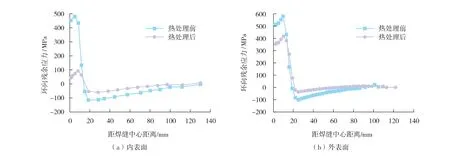

通过热力耦合的方法对X80管线钢的焊接及焊后热处理进行分析, 经过焊后热处理, 焊缝内、 外表面的焊接残余应力均有大幅降低, 如图8 所示。

在工程应用领域, 对高强管线钢焊缝残余应力的测量优先采用无损检测的方法, 其优势在于能够在不切割的情况下对结构件进行残余应力测量, 能保持残余应力场和结构件的完整。 由于残余应力的存在导致晶面间距产生变化, 根据力场导致的变形和晶面间距关系, 使用X 射线衍射和中子衍射即可测量出焊缝中的残余应力

。 与X 射线衍射相比

, 中子衍射具有更强的穿透力,能够穿透许多工程材料而进行作业, 通过对待测的试样进行平移和转动, 使试样上的待测点与中子束中心重合, 如图1

所示, 根据晶面间距的变化与弹性应变的关系计算得到不同位置的正应变, 得出相应位置的三向应力。 由于中子衍射的设备造价昂贵, 且不便携带到户外进行作业,因此在户外作业中一般以便携式的X 射线衍射仪为主。

本工程的建设是为了维护河势稳定和防洪保安,2012年12月26日,国务院以国函2012〔220〕号文对《长江流域综合规划》进行了批复,明确铜陵河段河势控制规划方案为实施南夹江裁弯工程。

高频感应焊属于压力焊接方法之一

, 能在0.01 s 内把待焊部位加热至焊接温度, 其具有热影响区小和加热速度快的优势。 谷绪地

对高频感应焊的残余应力进行了数值模拟分析, 发现管线钢焊缝内、 外表面的应力值分布趋于一致, 但与中间部位的应力分布有较大差异, 如图7 所示。 在焊缝区域内, 中间面的轴向应力与径向应力均大于内、 外表面, 而在热影响区低于内、 外表面的轴向与径向应力, 由此, 其中间面的残余应力存在较为复杂的分布。

数值模拟作为一种能快速预测焊接过程的手段, 对某一对象建立相关的数学模型, 通过对方程的控制进行求解, 从而能够在短时间内得知焊接工艺水平。 采用正确的数值模拟能够得到与试验结果相符的模拟结果, 数值模拟中的热源采用与实际焊接过程中热源热量分布相符的双椭球热源模型。 在激光-电弧复合焊接的数值模拟中建立双椭球热源模型对X80 管线钢焊接过程进行数值模拟, 得出的残余应力分布与试验结果相近

, 数值模拟和相应试验的对比如图4

所示, 试验和模拟得到的应力分布结果基本相近。

2.3 焊接残余应力的分布

2000年以来,全球约90%的研发投入集中在北美、欧洲和亚洲,不过北美和欧洲占全球研发投入的比重一直呈下降趋势,北美从40%下降到28%,欧洲从27%降至22%,东亚、东南亚和南亚地区则从25%上升至40%,预计亚洲的这种上升趋势短期内不会结束(见图1)。

焊接残余应力在接头中的分布一般均为沿焊缝中心线对称分布

, 如图9 所示, Mises 应力主要集中在焊缝金属及其相邻焊接热影响区,轴向应力、 径向应力和环向应力也均为沿焊缝中心线对称分布。 其中, 径向应力和轴向应力相对于Mises 应力和环向应力有较大幅度降低,但环向应力值的大小对焊接接头的影响较大。因此, 在焊接过程中必须严格控制管线钢环向应力。

3 结 论

(1) 管线钢的焊接包括手工电弧焊、 气体保护焊、 埋弧焊、 搅拌摩擦焊、 激光焊、 激光-电弧复合焊等, 相比传统的弧焊工艺, 搅拌摩擦焊、 激光焊和激光-电弧复合焊接的残余应力分布较为平缓且范围较窄。 但在实际户外工程应用中主要还以弧焊为主。

(2) 通过X 射线衍射和中子衍射等无损检测方法可测得焊接接头的残余应力分布, 相较于X 射线衍射, 中子衍射具有更强的穿透力, 能对多种材料的残余应力进行测量。 但由于中子衍射的设备比较昂贵和笨重, 户外测量时一般采用便携式的X 射线衍射仪。

照社会主义的原则说,社会革命在资本制度发达到一定的程度的时候,自然要实现的,然而也可以用他种人为势力——非妥协的阶级斗争——促进他的速度。英、美的资本制度比俄国的要发达得十数倍,英、美两国的工会比俄国的也要发达得十数倍,何以社会革命不在英、美两国发生,反在俄国实现呢?这就是因为俄国社会革命党实行的力量比英、美两国的大的原故。所以我国在中国运动社会革命的人,不必专受理论上的拘束,要努力在实行上去做。

(3) 通过模型和有限元数值分析的方法预测焊接接头的残余应力, 可快速了解不同焊接接头处的残余应力分布状态, 并对相应焊接工艺进行调整, 在很大程度上节省了时间和经济成本。

[1] 张锦刚,王海燕,王茜,等.管线钢高效焊接技术的研究现状及前景分析[J]. 热加工工艺,2018,47(3):18-22.

[2] YELBAY H I,CAM I,GUR C H. Non-destructive determination of residual stress state in steel weldments by Magnetic barkhausen noise technique[J]. NDT & E International,2010,43(1):29-33.

[3] XU G Q,LUO Y,YAO B,et al. Stresses measurement and failure prevention of on-line natural gas transmission pipelines for compressor station on collapsible loess area in northwest China[J]. Engineering Failure Analysis,2021(126):105467.

[4] DENG D,KIYOSHIMA S. FEM prediction of welding residual stresses in a SUS304 girth-welded pipe with emphasis on stress distribution near weld start/end location[J].Computational Materials Science,2011,50(2):612-621.

[5] KHAN W N,CHHIBBER R. Effect of filler metal on solidification, microstructure and mechanical properties of dissimilar super duplex/pipeline steel GTA weld[J]. Materials Science and Engineering: A,2021(803):140476.

[6] 王学林,董利明,杨玮玮,等.Mn/Ni/Mo 配比对K65 管线钢焊缝金属组织与力学性能的影响[J]. 金属学报,2016,52(6):649-660.

[7] 刘伟,刘利超,康全,等. 焊接方法对X90 管线钢焊接接头性能的影响[J]. 材料保护,2017,50(12):33-37.

[8] 赵伟,邹勇,夏佃秀,等.X80 管线钢焊条电弧焊接头组织与耐蚀性分析[J]. 焊接学报,2016,37(10):51-54,132.

[9] 鲁欣豫,李桓,曹军,等. 高强钢X70 海管的药芯焊丝气体保护焊工艺[J]. 焊接技术,2009,38(11):27-28.

[10] 毕宗岳, 金时麟. X80 高强度高韧性厚壁管线钢及高速埋弧焊接头性能[J]. 焊接,2008(10):42-46,71.

[11] 李冉,施哲,魏金山,等.X80 管线钢气体保护焊用焊丝熔敷金属组织与性能研究[J].焊接,2006(12):34-38.

[12] AYDIN H,NELSON T W. Microstructure and mechanical properties of hard zone in friction stir welded X80 pipeline steel relative to different heat input[J]. Materials Science and Engineering: A,2013(586):313-322.

[13] 胡连海,黄坚,李铸国,等. 高功率CO

激光焊接管线钢接 头 的 组 织 与 性 能[J]. 中国激光,2009,36(12):3174-3178.

[14] 石庭深,朱加雷,焦向东,等. X80 管线钢激光-电弧复合焊接工艺[J]. 电焊机,2015,45(5):69-72.

[15] YIN L,WANG J,CHEN X,et al. Microstructures and their distribution within HAZ of X80 pipeline steel welded using hybrid laser-MIG welding [J]. Welding in the World,2018,62(4):721-727.

[16] 刘维,张玉凤,霍立兴,等. 高频焊管残余应力的测量及三维有限元数值模拟[J]. 焊接学报,2007(1):37-40.

[17] CEGLIAS R B,ALVES J M,BOTELHO R A,et al.Residual stress evaluation by X-ray diffraction and hole-drilling in an API 5L X70 steel pipe bent by hot induction[J].Materials Research,2016(19):1176-1179.

[18] CHEN B Q,HASHEMZADEH M,GUEDES S C. Validation of numerical simulations with X-ray diffraction measurements of residual stress in butt-welded steel plates[J].Ships and Offshore Structures,2018,13(3):273-282.

[19] PARADOWSKA A M,PRICE J W H,FINLAYSON T R,et al. Comparison of neutron diffraction measurements of residual stress of steel butt welds with current fitness-forpurpose assessments[EB/OL].(2008-12-01)[2021-10-28].https://www.researchgate.net/profile/Anna-Paradowska-2/pub lication 267644679_Comparison_of_Netron_Diffrac tion_Residual_Stress_Measurements_of_Steel_Welded_Repairs_ With_ Current_ Fitness- for- Purpose_Assess ments/links/547d9cd50cf2cfe203c21f11/Comparison-of-Neutron-Diffraction-Residual-Stress-Measurements-of-Steel-Welded-Repairs-With-Current-Fitness- for-Purpose-Assessments.

[20] LI H G,LEE T L,ZHENG W,et al. Characterization of residual stress in laser melting deposited CoCrFeMnNi high entropy alloy by neutron diffraction[J].Materials Letters,2019(263):127247.

[21] GOU R,ZHANG Y,XU X,et al.Residual stress measurement of new and in-service X70 pipelines by X-ray diffraction method[J].NDT&E International,2011,44(5):387-393.

[22] MORAES C A P,CHLUDZINSKI M,NUNES R M,et al.Residual stress evaluation in API 5L X65 girth welded pipes joined by friction welding and gas tungsten arc welding[J]. Journal of Materials Research and Technology,2019,8(1): 988-995.

[23] ÁVILA J A,CONDE F F,PINTO H C,et al. Microstructural and residuals stress analysis of friction stir welding of X80 pipeline steel plates using magnetic Barkhausen noise[J]. Journal of Nondestructive Evaluation,2019,38(4): 1-9.

[24] 于福松,薛屺,秦曾,等. X80 管线钢焊接接头残余应力的研究[J]. 热加工工艺,2013,42(21):28-31.

[25] AMILTON D,SOUZA L D,FONSECA M C. Characterization of mechanical properties and residual stress in API 5L X80 steel welded joints[J]. Journal of Materials Engineering and Performance,2018,27(1): 124-137.

[26] 李晓东,孙晓红,孟立春. 焊接工艺对SUS301L 不锈钢残余应力的影响[J]. 电焊机,2018,48(3):281-284.

[27] 石庭深,朱加雷,焦向东,等. X80 管线钢激光电弧复合焊接数值分析[J]. 电焊机,2016,46(2):78-81.

[28] OBEID O,ALFANO G,BAHAI H,et al. Numerical simulation of thermal and residual stress fields induced by lined pipe welding[J]. Thermal Science and Engineering Progress,2018(5): 1-14.

[29] DIXNEIT J,KROMM A,BOIN M,et al. Influence of heat control on residual stresses in low transformation temperature (LTT)large scale welds[J]. Residual Stresses,2016(2):223-228.

[30] 白芳,童莉葛,丁红胜,等.X80 钢多层焊温度分布对残余应 力的影响研究[J]. 工程热物理学报,2019,40(4):931-937.

[31] ZHAO W,JIANG W,ZHANG H,et al. 3D finite element analysis and optimization of welding residual stress in the girth joints of X80 steel pipeline[J]. Journal of Manufacturing Processes,2021(66):166-178.

[32] 刘成,尹立孟,姚宗湘,等. 焊缝余高对复合型坡口X80管线钢多层多道焊接残余应力的影响[J]. 焊接学报,2018,39(12):100-104,133.

[33] DENG D,MURAKAWA H. Numerical simulation of temperature field and residual stress in multi-pass welds in stainless steel pipe and comparison with experimental measurements[J].Computational Materials Science,2006,37(3):269-277.

[34] 杨明秦,路广平,朱斌燕. 管线钢化学成分及组织对HFW 钢管焊缝性能的影响[J]. 钢管,2016,45(3):52-57.

[35] 谷绪地. 直缝焊管高频感应焊接残余应力分析[D]. 秦皇岛:燕山大学,2010.

[36] HEMMATZADEH M,MOSHAYEDI H,SATTARI-FAR I. Influence of heat input and radius to pipe thickness ratio on the residual stresses in circumferential arc welded pipes of API X46 steels[J]. International Journal of Pressure Vessels and Piping,2017(150): 62-71.

[37] 王引真,刘润昌,焦震,等. L485 管线钢焊接接头应力状态数值模拟[J]. 热加工工艺,2019,48(19):169-173.

[38] 安爱玲,严春妍,祁帅. X80 管线钢四丝埋弧焊的数值模拟[J]. 热加工工艺,2016,45(3):220-223.

[39] 郭杨柳,马廷霞,刘维洋,等. 基于ABAQUS 的X80 管线钢焊接残余应力数值模拟[J]. 金属热处理,2018,43(9):218-222.

[40] ZHAO W,JIANG W,ZHANG H,et al. 3D finite element analysis and optimization of welding residual stress in the girth joints of X80 steel pipeline[J]. Journal of Manufacturing Processes,2021(66): 166-178.