水火成形工艺温度对10CrNiCu 钢显微组织和力学性能的影响*

0 前 言

10CrNiCu 钢作为高强度船体结构钢, 因具有良好的焊接性、 耐腐蚀性和力学性能等特点

,在船体结构中的使用范围日益扩大。 随着船舶性能指标的提升, 对舰船用钢性能提出了更高要求, 以尽量降低加工制造工艺对母材性能的损失。 船体曲面外板在生产过程中, 因受制于各种条件限制, 通常采用操作简便、 设备简单的手工水火成形方法

。 一般来说, 高强度船体结构钢对温度都较为敏感, 加热温度对钢材力学性能和显微组织的影响较大

。 目前针对10CrNiCu 钢的研究主要聚焦在焊接、 腐蚀领域、 断裂行为等其他领域研究

, 而水火成形温度对10CrNiCu 钢性能影响的研究鲜有报道

。 本研究针对10CrNiCu 钢采用水火成形方法, 围绕企业现场水火成形工艺的常见温度进行浮动, 较为精确地将长轴对称中心测温点的水火成形峰值温度控制在700 ℃、 800 ℃、 900 ℃和1 000 ℃, 对焰道反复加热三次, 并按照船标对试板焰道中心及边缘进行显微组织分析和力学性能测试, 获得不同水火成形温度对10CrNiCu 钢显微组织和力学性能的影响, 以期为10CrNiCu 钢水火成形工艺的实施提供指导。

1 水火成形工艺试验

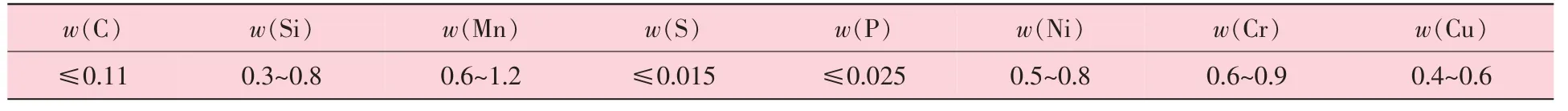

试验采用船舶高强度结构钢, 10CrNiCu 钢的化学成分及力学性能分别见表1 和表2。 依据标准CB1371—2004 《舰船用钢火工工艺试验方法》, 参照现场情况, 选取的试板尺寸为1 000 mm×400 mm×10 mm。

水火成形试验设备如图1 所示, 其中图1 (a)为水火成形小车, 图1 (b) 为流量计, 火焰热源成形气体为CH

与O

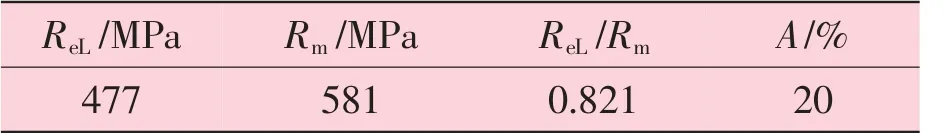

混合气, 本试验通过改变气流量实现水火成形温度的控制。 热源移动速度恒定为6 mm/s, 选用5

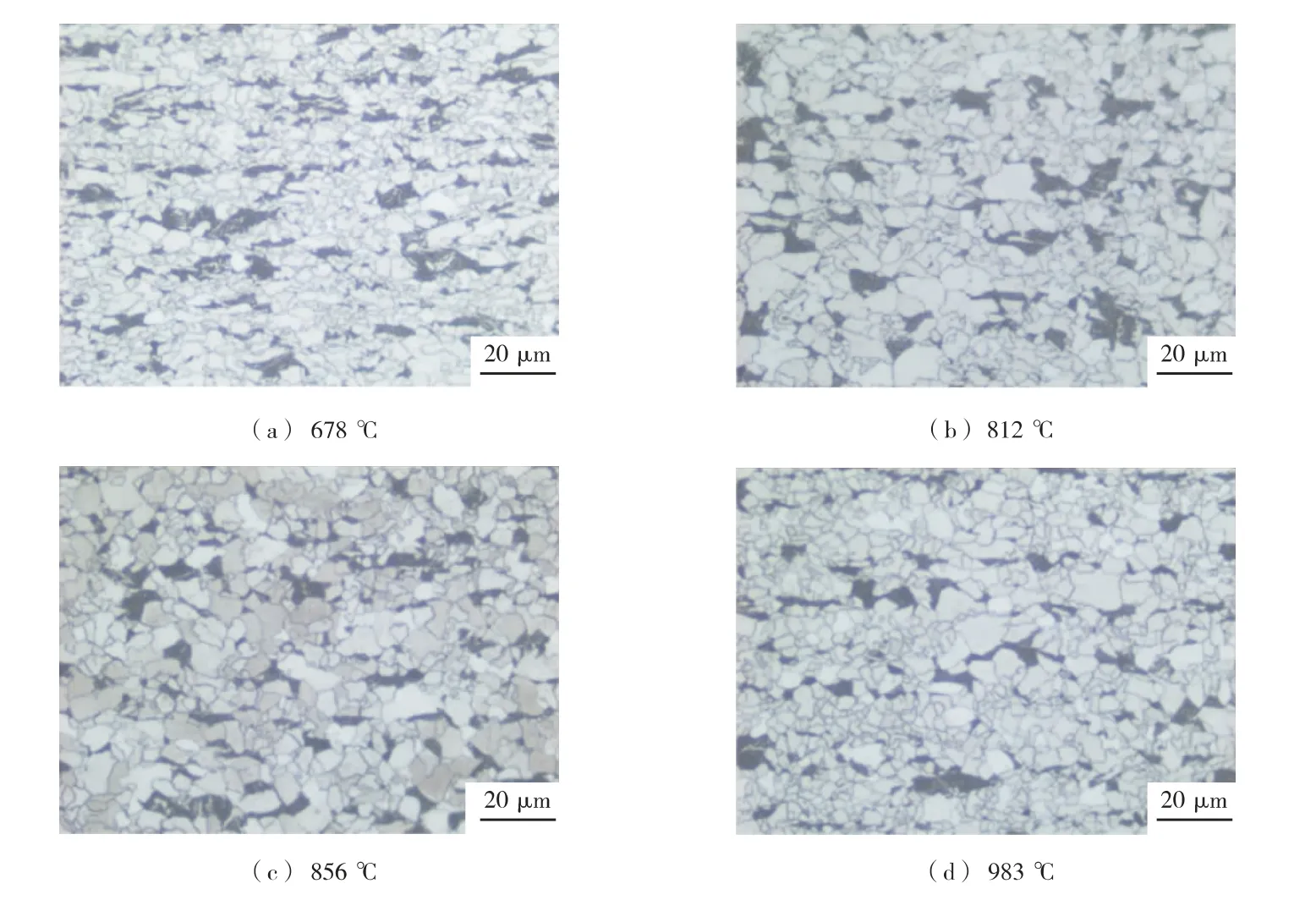

喷嘴, 并使喷嘴末端与试板表面距离保持在50 mm, 水火成形小车固定冷却水源中心、 火焰中心间距100 mm。 试验焰道为两短边中点连线, 每条焰道先后加热三次。 通过改变天然气流量实现温度控制, 使用红外测温枪测量喷嘴离开焰道中心一瞬间水火成形温度, 以此来考核不同工艺温度控制。 试验工艺参数见表3,由于现场供气不稳导致气体流量浮动, 测得喷嘴离开焰道中心一瞬间焰道表面水火成形峰值温度为678 ℃、 812 ℃、 856 ℃、 983 ℃, 定义此点为温度考核点。

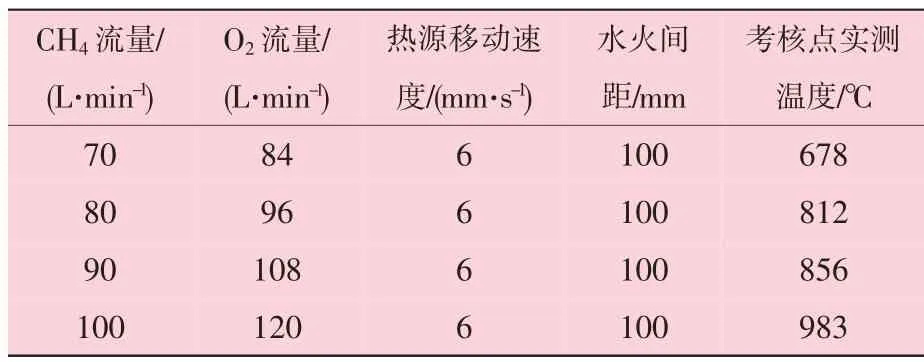

水火成形试验结束后, 采用线切割将试板制作为组织分析和力学性能试样, 取样及分析依据GB/T 229—2007 《金属材料夏比摆锤冲击试验方法》、 GB/T 228.1—2010 《金属材料 拉伸试验第1 部分室温试验方法和GB/T 232—2010 《金属材料弯曲试验方法》, 取样位置及试样尺寸如图2 所示。

2 试验结果分析与讨论

2.1 力学性能

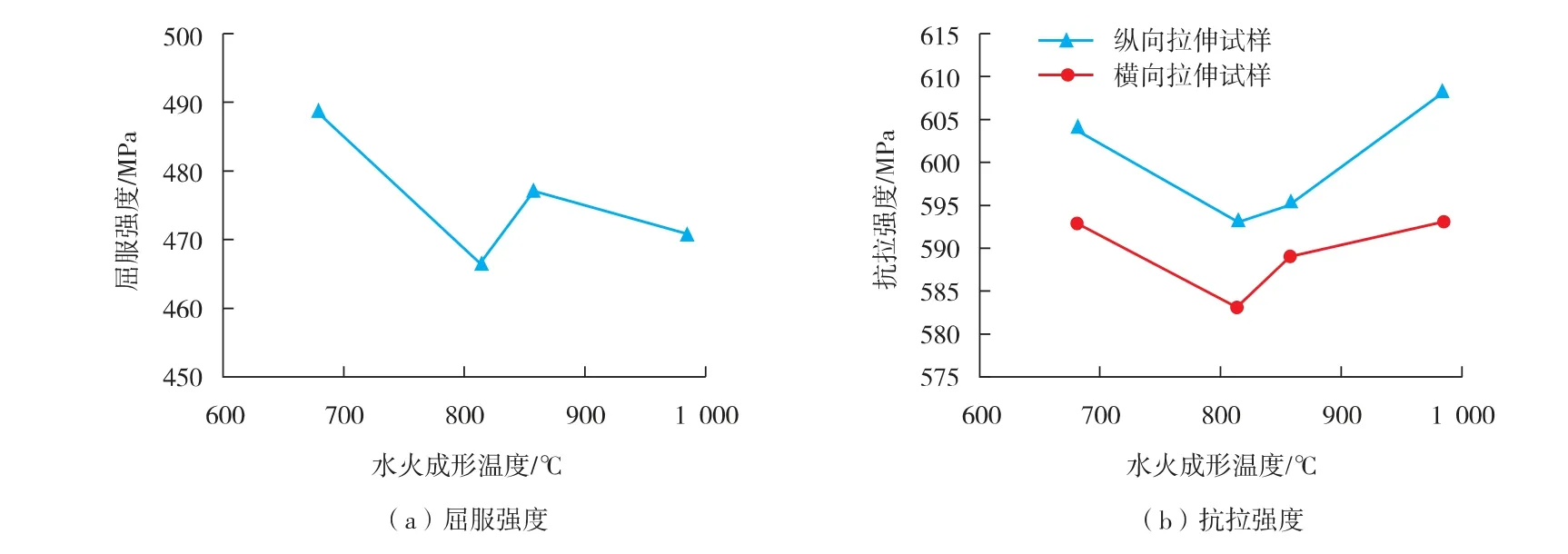

不同水火成形温度试验后, 按标准取样进行力学性能测试, 测试结果如图3 所示。 由图3 (a)可以看出, 10CrNiCu 钢随着水火成形温度的上升, 屈服强度相较母材有轻微下降趋势; 当水火成形考核点温度为983 ℃时, 屈服强度较母材仅下降6 MPa; 水火成形考核点温度为812 ℃时,屈服强度最低, 较母材下降10 MPa, 下降幅度不足2%。 由图3 (b) 可以看出, 10CrNiCu 钢随着水火成形温度的升高, 抗拉强度整体呈先下降后上升的趋势; 当考核点温度为856 ℃时, 横向、 纵向抗拉强度最低; 但水火成形后横向、 纵向抗拉强度均高于母材, 此时考核点的水火成形温度为812 ℃; 当水火成形考核点温度为986 ℃时, 横向和纵向抗拉强度均有小幅上升, 横向和纵向抗拉强度分别为593 MPa 和608 MPa。

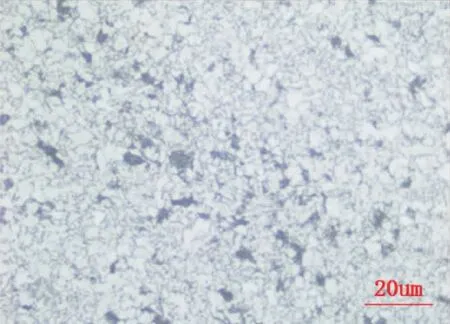

10CrNiCu 钢母材组织形貌如图6 所示, 不同水火成形温度试验后的观察点u 处、 w 处、 v 处组织形貌分别如图7~图9 所示。 从图7~图9 可以看出, 母材及试验后板材均为铁素体(F) 与珠光体(P) 的双相组织, 其中白色相是铁素体相, 黑色相是珠光体相, 铁素体相为主体, 珠光体相分布在铁素体基体中。 与图6 母材中铁素体相的形貌相比, 三个观察点中铁素体相晶粒尺寸和分布存在一定变化, 主要表现为铁素体晶粒长大和晶界平直化, 其中678 ℃和983 ℃时三个观察点中铁素体晶粒尺寸相对812 ℃和865 ℃时较小且尺寸分布较为均匀, 铁素体晶粒尺寸长大较母材明显。 此外, 983 ℃时三个观察点中的铁素体晶粒呈明显的双峰分布, 即整体晶粒较为细小但存在部分晶粒异常长大的现象, 且铁素体晶粒相比865 ℃时更为细小。 与图6 母材中的珠光体相的形貌相比, 三个观察点812 ℃和865 ℃时的珠光体与983 ℃时珠光体相在形貌和尺寸上存在一定变化, 主要表现为珠光体相长大、 偏析和定向分布。 与图6 母材的珠光体相含量和尺寸相比, 三个观察点中的珠光体相含量和尺寸明显增加; 与铁素体相比,珠光体相是由铁素体和渗碳体交错分布的一种相, 其含量和尺寸的增加将提高材料的硬度和强度; 而从整体来看试验后板材中的珠光体相均沿着水平方向分布, 即出现了珠光体相的偏析和定向分布, 其中983 ℃时的珠光体相比其他温度时的珠光体晶粒细小且排布更均匀。

因此在配置采访资源或荐购资源时,要充分利用不同读者类型的借阅人数、借阅册次分布恰当配置资源,同时需要结合两者在时间维度上反映出来的趋势及时调整采访资源。

此外, 观察点u 处由于距离火焰中心较近,其组织中晶粒大小要明显粗大于w、 v 两个观察点, 并且观察点u 处铁素体双峰分布明显, 珠光体显著增大与偏析, 因此观察点w 与观察点v 所在区域的力学性能一定好于离火焰中心较近的观察点u。

2.2 金相组织

由金相组织分析结果可知, 试验后板材金相组织中并未发现奥氏体, 依旧为铁素体与珠光体的双相组织, 仅出现晶粒长大及偏析等现象, 是因为10CrNiCu 钢中的合金元素改变了钢的临界点和碳在奥氏体中的溶解度, 从而影响了钢的过热度和碳在奥氏体中的扩散速度, 高温停留时间较短。 因此, 虽然加热温度较高, 水火成形后金相组织中并未出现奥氏体。

“好得很!”杰克蹦蹦跳跳,看起来完全不像刚经历过一起绑架案的样子,“哪儿有什么危险,我就说嘛,我们三个人在一起,什么问题都能轻松解决!”

此外, 拉伸断裂位置均在焰道边缘, 付勇涛、刘瑞堂等

研究表明, 10CrNiCu 钢及其他高强度结构钢拉伸断口中板厚1/2 处出现分层现象, 是因为分层处存在较多条状硫化物夹杂, 使材料塑性方面产生差异, 导致试样板厚1/2 处产生分层。

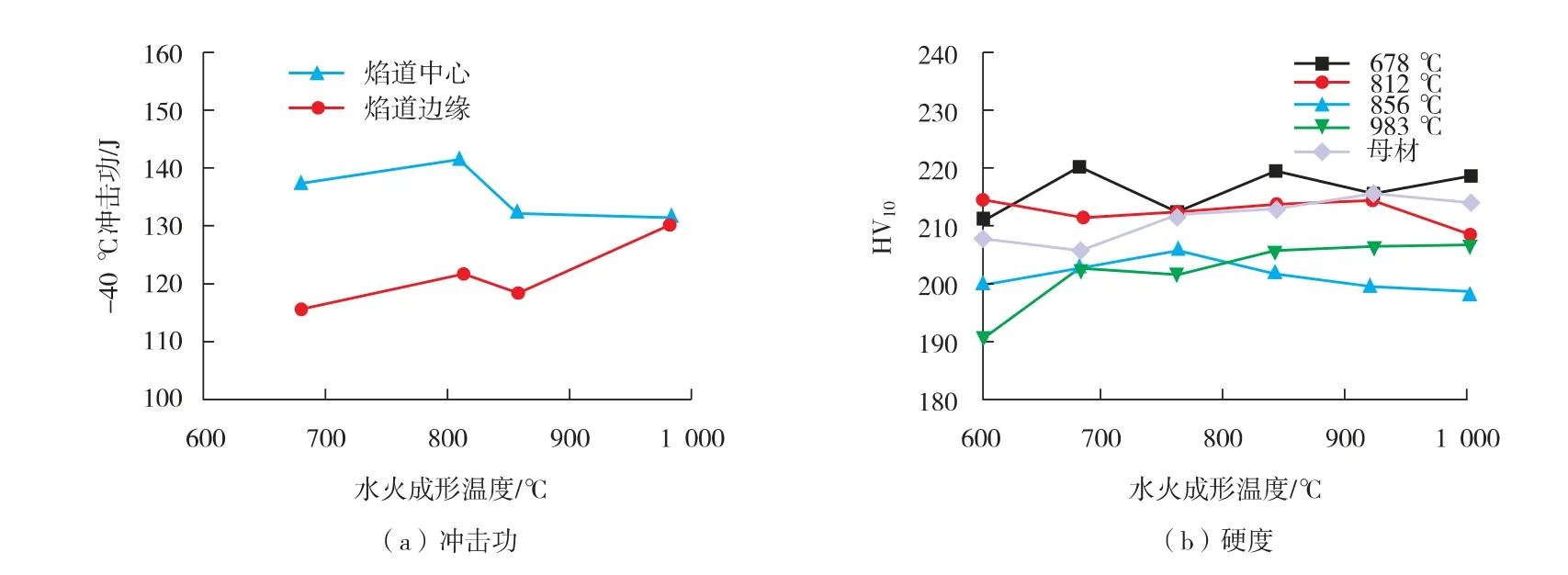

不同水火成形温度试验后10CrNiCu 钢的冲击试验、 维氏硬度测试结果如图4 所示。 从图4 (a) 可 以 看 出, 10CrNiCu 钢 焰 道 中 心 处的冲击功随水火成形温度升高呈缓慢下降趋势, 焰道边缘处的冲击功随水火成形温度升高呈上升趋势; 当水火成形考核点温度在856 ℃时, 焰道中心与焰道边缘处冲击吸收功均有所下降, 其中焰道边缘处冲击功受温度升高的影响较大, 因此导致材料软化。 同时, 由图4 (b)可以看出, 当水火成形考核点温度高于856 ℃时, 焰道表面各点的硬度均低于母材; 在考核点温度为678 ℃和812 ℃情况下, 焊接试板显微组织未发生较大的变化, 试板表面并未产生较硬的马氏体组织, 焰道表面沿宽度方向的硬度并未出现较大变化, 但焰道表面硬度随水火成形温度的升高呈下降趋势; 考核点温度在856 ℃和983 ℃时, 硬度均低于母材, 下降幅度为18HV

。

“放心吧,底连长,那个鬼子已经死了。”孔老一眯着眼左右一跳,迅速测好距离,再右手一伸,拉抬了一格标尺,把那鬼子套进了准星。

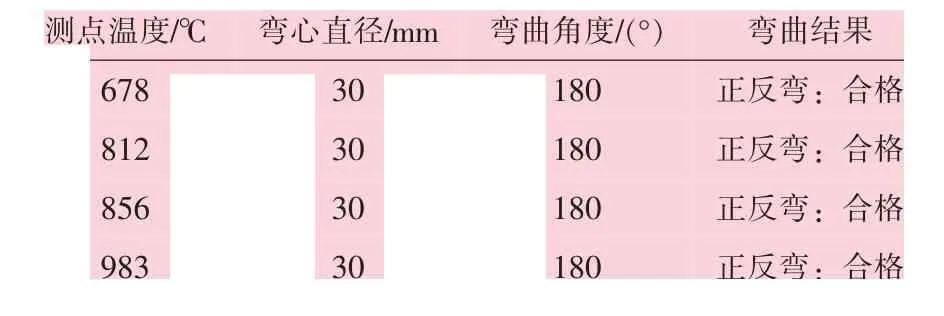

表4 为10CrNiCu 水火成形工艺试验后进行的弯曲试验测试结果, 弯心直径为3 倍板厚。 弯曲试验后的试样均未出现裂纹, 所有正弯、 反弯结果均为合格。

2.3 试验结果讨论

本研究水火成形试验采用同一焰道三次加热方式考察材料性能损失, 考核条件较为恶劣, 试样力学性能未见明显的大幅度下降, 弯曲试验合格。

从图7~图9 还可以看出, 观察点u 的显微组织明显差于观察点w 与观察点v, 且根据显微组织形貌可以判断678 ℃与983 ℃时三个观察点的晶粒尺寸较小且分布较为均匀, 其综合力学性能组织应优于812 ℃和865 ℃, 这个结果与图3 力学性能测试结果相符。

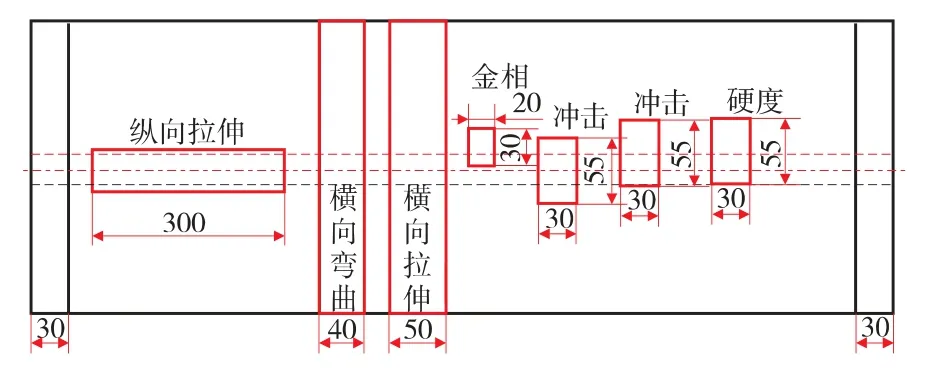

对不同水火成形温度试验后10CrNiCu 钢进行金相组织分析, 取样位置和观察点位置如图5 所示, 试样观察面A-B 为试板长度方向焰道中心截面, 其中观察点u 距焰道表面2 mm, 观察点w 距焰道背面2 mm, 观察点v 与观察点u 平行, 两点相距10 mm, 三点所在区域受到的热影响相对周围区域较大, 因此作为组织变化的关键考核区域。

我国人口众多,资源有限,建立一个完善、成熟的工伤保险管理体系,对国家发展和社会进步、稳定具有重要意义。本人业务水平有限,仅结合工作体会谈了自己理想中的工伤保险管理发展,希望可以利用有限的资源去解决更多的问题,让更多的劳动者受益,使工伤保险真正成为保护国家、企业、个人的铠甲。

3 结 论

(1) 10CrNiCu 钢在678~983 ℃范围内水火成形, 显微组织均为铁素体与珠光体双相组织, 未产生新相, 其中铁素体相主要表现为晶粒长大和晶界平直化, 部分试样中铁素体出现双峰分布;而珠光体相出现了长大、 偏析和定向分布的现象。

(2) 10CrNiCu 板材经历678~983 ℃范围内水火成形三次加热后, 屈服强度相比母材下降幅度较小, 但抗拉强度均高于母材。 焰道与母材过渡处冲击功下降, 考核点温度大于856 ℃时, 焰道附近硬度低于母材, 最大降幅为18HV

, 但均符合标准要求。

[69] [美]乔纳森·科什纳:《进攻性现实主义的悲剧:古典现实主义与中国崛起》,阙天舒译,《国外理论动态》2013年第4期,第67页。

(3) 由试验结果可以判断, 温度在980 ℃以下水火成形后的10CrNiCu 钢仍具有良好的服役性能, 可以根据现场变形量的需求, 在水火成形温度控制要求以下进行水火成形控制。

[1] 王晓强,朱锡. 舰船用钢的抗弹道冲击性能研究进展[J].中国造船,2010,51(1):227-236.

[2] 李营,汪玉,吴卫国,等. 船用907A 钢的动态力学性能和本构关系[J].哈尔滨工程大学学报,2015,36(1):127-129.

[3] DAS,BIPLAB,BISWAS,et al.A review of plate forming by line heating[J]. Journal of Ship Production and Design,2018,35(2):155-167.

[4] 陈华,江泽新,刘博,等. 船用EH 级别钢大线能量焊接技术应用[J]. 造船技术,2016(2):97-100.

[5] 李 能,宋 江 兵. 船 用907A 钢 板 的 焊 接 技 术 研 究[J]. 现代制造技术与装备,2021,57(6):10-13.

[6] 李治,张玉祥,张成杰,等. 10CrNiCu 钢激光-MAG 复合焊热影响区组织与性能热模拟分析[J]. 热加工工艺,2014,43(23):188-190.

[7] 陈菊娜,吴佳佳,王鹏,等. 脱硫弧菌和溶藻弧菌对船体结构材料907 钢海水腐蚀行为的影响研究[J].中国腐蚀与防护学报,2017,37(5):402-410.

[8] 赵永韬,于秀玲. 海洋湿气中907A 钢的加速腐蚀试验及其电化学监测方法研究[J]. 四川化工与腐蚀控制,2001(3):17-19.

[9] 刘瑞堂,喻杰奎,姜风春,等. 不同组织下907A 钢的动态断裂行为[J].机械工程材料,2002(3):9-11,37.

[10] 沙桂英,刘瑞堂,刘殿魁,等. 应力波加载条件下907A钢-20 ℃时的动态断裂与止裂研究[J]. 哈尔滨工程大学学报,2001(1):96-101.

[11] 潘正军,江泽新,马金军,等. EH36 船用钢水火成形试验及分析[J]. 造船技术,2015(6):95-98.

[12] 宾远红,任凯,骆亍,等. 不同水火校正温度对EH36高强度船体结构钢显微组织和力学性能的影响[J].热加工工艺,2015,44(20):165-168.

[13] 付勇涛,刘武群,朱玉秀,等. 10CrNiCu 钢拉力分层原因分析[J]. 钢铁研究,2008(2):47-50.

[14] 齐竞,杨平,张成龙.水火弯板成形因素对钢板表面温度和变形的影响[J].船舶工程,2013,35(6):87-90,111.