王坡煤矿3206孤岛工作面回风巷支护设计

陈品华

(山西天地王坡煤业有限公司, 山西 晋城 048021)

孤岛工作面因其独特的开采条件,在掘进和开采过程中,矿压显现明显,巷道变形剧烈,维护困难,制约了煤矿安全生产。为此,多名学者对其进行了研究。白璐等[1]提出孤岛工作面巷道采用全长预应力强力锚杆、中空注浆锚杆及强力锚索组合支护方案。赵建峰等[2]通过研究孤岛工作面围岩变形特征,提出了锚杆+锚索+金属网+喷浆+U型钢拱支架的综合支护方案。陈建永[3]分析了窄小煤柱孤岛工作面围岩特征,对进风巷顶板和采空区侧煤帮进行整体加固。基于前人的研究成果,结合理论及工程实践经验,开展了山西天地王坡煤矿3206孤岛工作面回风巷支护技术研究。

1 工程概况

山西天地王坡煤矿现开采3#煤层,3#煤层位于二叠系下统山西组下部,所采煤层平均埋藏深度为500 m,煤层厚度5.8 m,煤层稳定,全区可采,煤层倾角为2°~10°,平均为6°,煤层单轴抗压强度平均为18.09 MPa.

1.1 巷道布置

3206工作面为孤岛工作面,其回风巷道紧邻3208、3204工作面采空区,3206回风顺槽为动压影响巷道,沿顶板掘进,受采空区残余回采应力及采空区边缘煤体塑性区的影响,掘进过程动压显现剧烈,巷道维护困难。其断面设计尺寸为5 000 mm×3 400 mm. 3206回风巷与3204采空区留设保安煤柱20 m. 巷道布置见图1,顶板岩性情况见表1.

1.2 试验巷道地质力学评估

根据王坡煤矿3210孤岛工作面的工程经验[4],孤岛工作面顺槽巷道主要特征有:动压显现强烈,巷道变形破坏主要以两帮变形为主,巷道围岩内部会出现较大的离层、滑动和裂隙张开,破坏范围较深。锚杆长度及帮部支护强度不够。通过对围岩变形破坏分析得出,3206工作面回风顺槽支护时应加强两帮支护,且要一次性支护到位,对强烈动压巷道两帮全部进行锚索加强支护。大幅提高巷道整体的支护系统强度和刚度,特别是支护刚度,采用预应力高、护表面积大的护表构件,实现预应力的有效扩散,提高锚杆和锚索的预紧力转化效率。

2 巷道支护形式和参数选取

2.1 理论计算

利用工程类比法及现场经验选择锚杆支护系统支护顶板,根据该设计的支护理念,决定采用自然平衡拱原理作为锚杆支护设计的数学模型,通过巷道围岩层间的关系估计巷道支护的锚杆参数。

图1 工作面巷道布置示意图

表1 顶底板岩性描述表

1) 自然平衡拱高度b.

(1)

式中:

a—巷道宽度的一半,m,取2.5;

θ—似摩擦角,θ=tg-1f;

f—煤的普氏硬度系数,取1.5.

计算得,自然平衡拱的高度b=2.31 m.

2) 锚杆间排距计算。

顶板悬顶面积计算公式:

(2)

式中:

A—悬顶面积,m2;

Q—锚杆设计锚固力,kN;

K—安全系数,一般取2;

r—被悬吊岩石容重,kN/m3,取30;

L2—冒落拱高度,m,取2.31.

计算得,A=1.37 m2.

锚杆间排距为:

a=b=A1/2=1.17 m

结合以上计算可以得出锚杆长度不小于2.31 m,间距不应大于1.17 m,锚杆排距不应大于1.17 m.

2.2 锚杆支护数值模拟

为研究锚杆锚固方式与锚杆角度对巷道整体支护效果的影响,采用FLAC3D数值模拟的方法分别对其进行研究。

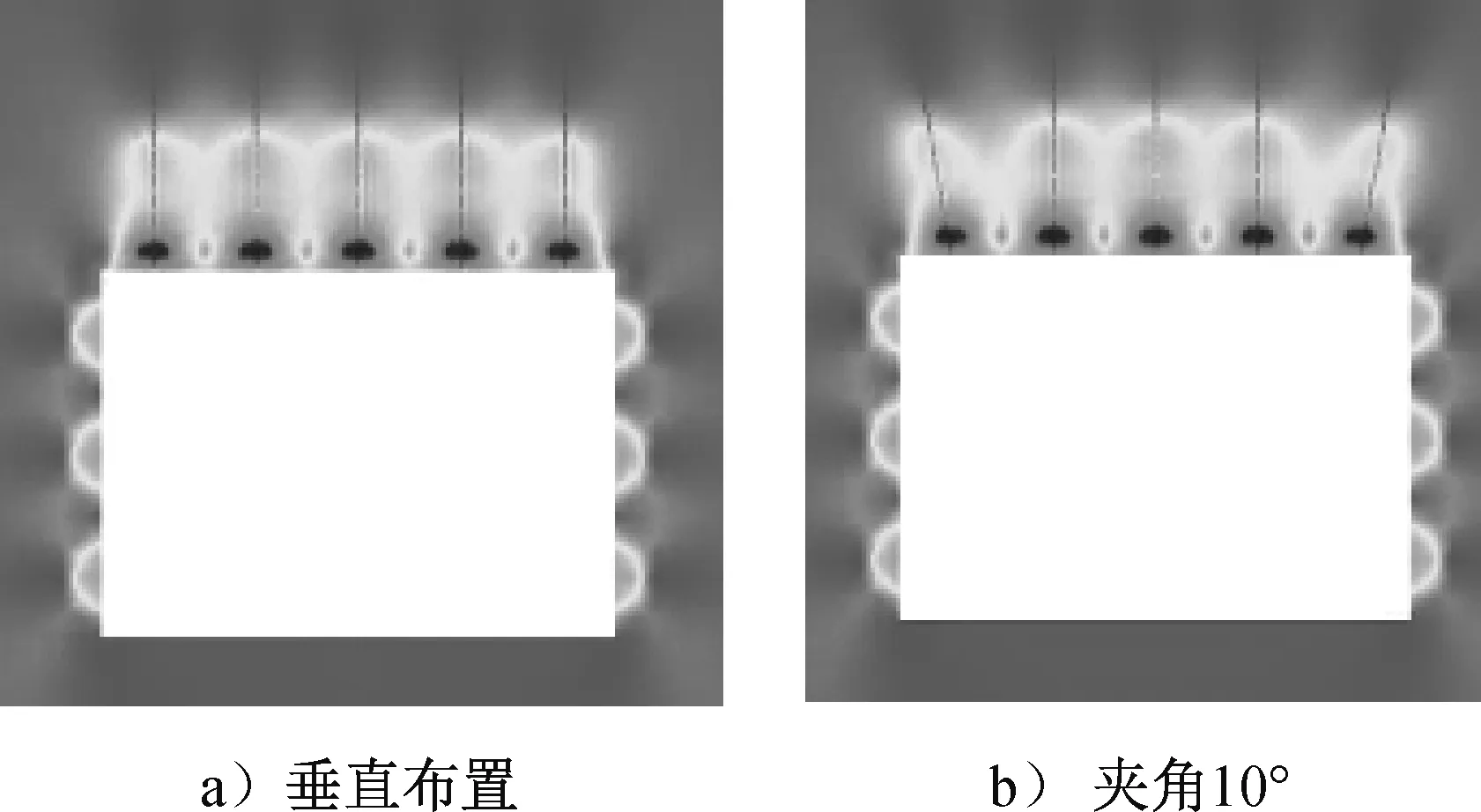

锚固方式不同,锚杆附加应力场分布有较大区别(图2). 端部锚固锚杆预应力作用范围较大,但是锚杆自由段中部压应力较小,形成类似“葫芦”形的压应力分布区;加长锚固锚杆预应力作用范围比端部锚固小,形成的有效压应力区厚度小,形成类似锥形的压应力分布区,效果比端部锚固差。

图2 不同锚固方式锚杆的附加应力场分布图

顶板角锚杆的角度对应力场分布有显著影响(图3). 垂直布置时,角锚杆与中部锚杆形成的有效压应力区相互连接与叠加,在顶板形成厚度较大、分布比较均匀的压应力区,覆盖了锚固区的大多数面积,锚杆预应力扩散与叠加效果最好。随着角锚杆角度增加,角锚杆形成的有效压应力区与中部锚杆形成的有效压应力区逐步分离,叠加区域越来越小。当顶板角锚杆角度达到10°,顶板角锚杆两个压应力区明显分离。继续加大角锚杆角度,角锚杆与中部锚杆的压应力区分开的更远,将会成为彼此独立的支护单元。因此,顶板角锚杆最好垂直布置。如考虑施工需要一定的角度,最大角度不应超过10°. 锚杆支护参数的分析同样适用于锚索。

图3 不同锚杆角度的附加应力场分布图

根据数值模拟结果,3206回风巷支护过程中锚杆锚索应垂直顶板布置,锚固方式应采用端头锚固。

3 3206回风顺槽支护设计

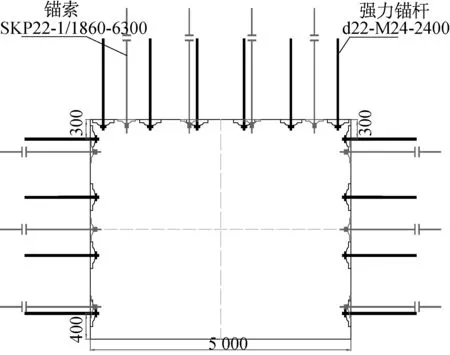

1) 顶板支护。

3206回风顺槽支护布置图见图4. 顶板锚杆为MSGLW-500/22×2400左旋无纵筋螺纹钢筋,排距1 000 mm,间距900 mm,垂直顶板打设。采用1支MSCKb2335、1支MSZ2360树脂锚固剂锚固,长度为1 208 mm,锚固力不小于190 kN. W235钢护板护表,规格为300 mm×460 mm×6 mm. 选用150 mm×150 mm×10 mm的高强度拱形托板。

图4 3206回风顺槽支护布置图

锚索采用SKP22-1/1860-6300矿用高强度钢绞线。沿巷道顶板轴线布置,每排4根,距两帮各700 mm,间距1 200 mm,排距1 000 mm,垂直顶板岩层打设。采用1支MSCKb2335和2支MSZ2360树脂锚固剂锚固,锚固长度1 970 mm.

采用300 mm×300 mm×14 mm高强度可调心托板及配套锁具,预紧力大于250 kN. 顶板支护布置示意图见图5.

图5 顶板支护布置示意图

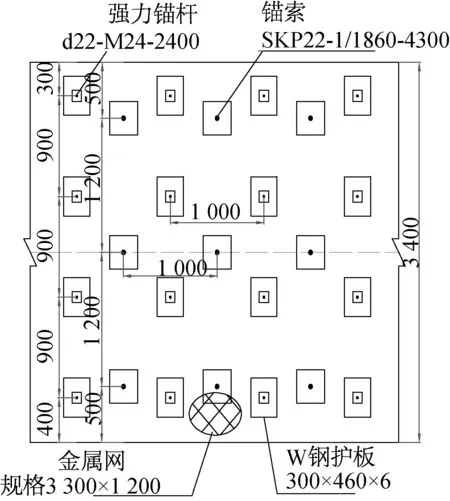

2) 两帮支护。

锚杆为MSGLW-500/22×2400左旋无纵筋螺纹钢筋,排距1000 mm,锚杆间距900 mm,距顶、底板分别为300 mm、400 mm,每帮每排4根,垂直巷帮打设。采用两支树脂锚固剂,一支规格为MSCKb2335,另一支规格为MSZ2360。锚固力不小于150 kN. 护表构件及托板规格与顶板一致。

采用SKP22-1/1860-4300矿用高强度低松弛钢绞线锚索 沿巷道帮部打设锚索,每排3根,间距1 200 mm,距顶500 mm. 排距1 000 mm,垂直巷帮打设。预紧力大于150 kN,锚固方式、锚固长度、托板规格与顶板一致。两帮支护布置示意图见图6.

图6 两帮支护布置示意图

4 现场监测

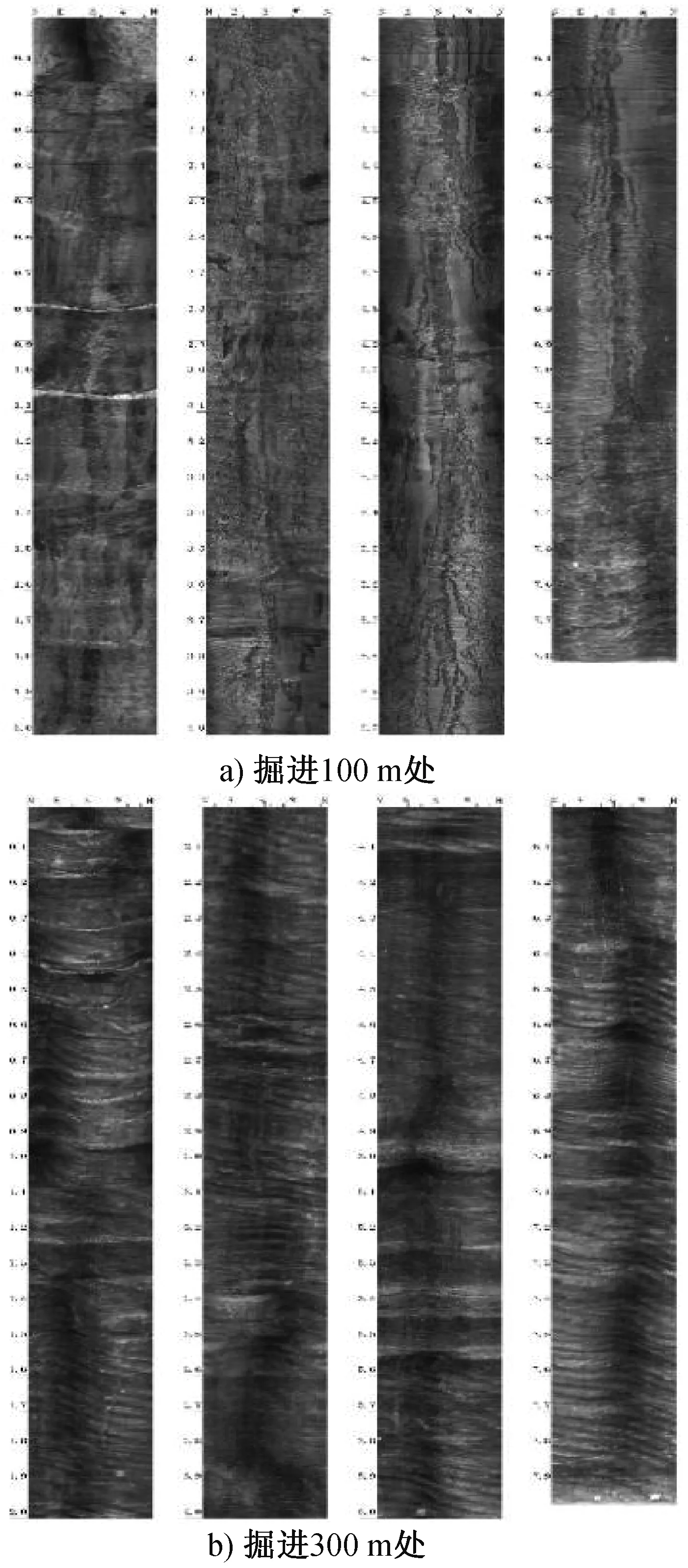

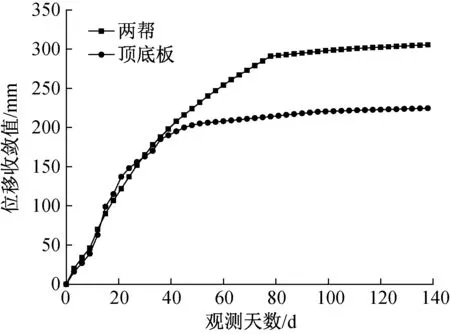

为验证新方案的支护效果,分别在3206回风巷掘进100 m和300 m位置处各安设一个表面位移观测站和顶板钻孔窥视观测点。表面位移观测采用十字布点法,窥视钻孔垂直顶板布置,设计孔深8 m. 顶板窥视图见图7,巷道表面位移监测曲线见图8,图9.

图7 顶板窥视图

图8 巷道100 m表面位移监测曲线图

图9 巷道300 m表面位移监测曲线图

3206回风巷现场顶板窥视100 m位置实际探测深度为7.6 m,300 m位置实际探测深度为7.9 m,两个钻孔顶板岩性基本相同无其他地质构造。对比两个位置窥视平面展开图可以看出,在0~1.2 m内顶板均有不同程度的横向裂隙,裂隙宽度为1~2 cm,1.2 m以外无明显的横向裂隙;300 m处孔顶板深度2.0~2.4 m有一条1 mm左右的纵向裂隙。整体上巷道围岩保持良好,新支护设计方案能够有效抑制巷道顶板离层,保持顶板岩体的完整性。

在100 m处顶底板最大移进量为212 mm,两帮最大移进量为316 mm,在300 m处顶底板最大移进量为206 mm,两帮最大移进量为309 mm. 巷道围岩变形量均在合理区间内,高预应力强力锚杆、锚索耦合支护能够达到预期的设计支护强度,有效控制孤岛工作面巷道围岩变形,使巷道整体处于稳定状态。

5 结 论

对于孤岛工作面回采巷道的支护,在对巷道围岩整体加固的同时,增强对巷道两帮的支护强度,以保障巷道能够均匀协调变形。

针对王坡煤矿3206孤岛工作面回风巷,采用高预应力强力锚杆、锚索耦合支护,两帮最大变形量为316 mm,顶底板最大变形量212 mm,掘进影响阶段变形速率相对较快,掘进影响稳定阶段巷道处于缓慢变形阶段,最终达到相对稳定状态,达到预期支护效果,巷道围岩整体稳定。