旋风增压除尘装置的结构设计及模拟分析

张青松,刘海增,李智阳,王 超

(安徽理工大学, 安徽 淮南 232001)

空气重介选煤是矿物加工的一种新技术,要求原煤干燥,水分含量低。由于入选原煤、选后精煤、矸石及所用介质粒度细,易扬尘,污染严重,因此必须采取有效的控制措施[1-2]. 目前,除尘方法主要有旋风除尘器、布袋除尘器、过滤式除尘器等。通过比较可以发现,旋风除尘器处理能力低,系统循环风中粉尘浓度大,加快了鼓风机叶轮及循环风管路的磨损,降低了设备的使用寿命。布袋除尘器在系统运行一段时间后,外排风压减弱,导致粉尘四溢,作业环境差,无法达到环保要求。过滤式除尘器随着工作时间的增加, 滤筒外表面粘附粉尘也不断增加, 滤筒阻力也相应增加, 影响除尘效果[3-4].

针对旋风除尘器除尘不彻底,出风口含尘量高,处理风量小,沉降收集速度慢的缺陷[5],提出了一种基于干法选煤下的旋风增压除尘装置。该装置的多级引射增速机构可使得循环风形成同向加速风流,可对入流风速超过进风口气流速度时,被带走的粉尘进行再次除尘。并且根据该装置的三级除尘筒底部二次旋转物料径向上的速度差,通过入料流提供引射动力,带动风流导流通道内的粉尘流形成逐级引射,加速循环粉尘的排料,同时提高了除尘效率和除尘效果。

1 干法选煤下的旋风增压除尘装置

1.1 旋风增压除尘装置工作过程

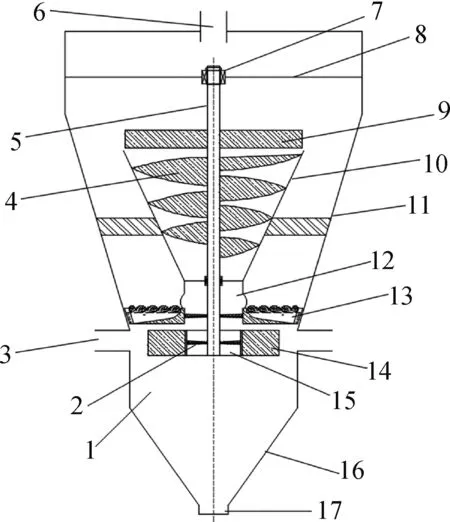

旋风增压除尘装置结构见图1. 工作过程中,将含尘气流从入料口通入一级除尘筒,入料风流带动驱动抛料叶轮旋转,抛料叶片对入料风流抛料,入料风流沿着抛料叶片切向抛出后,在一级除尘筒内壁做离心运动并旋转分离,借助于离心力将尘粒从气流中分离并捕集于一级除尘筒的内壁,再借助重力作用使尘粒下落从排料口排出,一次净化风通过一级出料口排出,随着驱动抛料叶轮的旋转,同时也通过转轴带动螺旋轴流叶轮、多级引射增速机构和二次驱动抛料叶轮随之旋转,二次驱动抛料叶轮对分选后的一次净化气流进行二次加速抛料,提供气流二次除尘的旋转切向初速度,气流进入二级除尘筒,沿着内壁进行二次尘气分离,再次分离出来的尘粒到达二级除尘筒的多级引射增速机构时,随着多级引射增速机构的旋转,尘粒混同空气进入风流收集口,此时形成同向同速的切向风流进入驱动抛料叶轮,通过抛料叶片抛料后进行三次旋转分离除尘,提高含尘风处理量的同时对粉尘进行二次除尘,从而完成了多级除尘。

1—一级除尘筒; 2—搅拌支撑轴; 3—入料口; 4—导流板; 5—转轴; 6—二级出料口; 7—轴承; 8—支架; 9—二次驱动抛料叶轮; 10—三级除尘筒; 11—二级除尘筒; 12—二级入料口; 13—多级引射增速机构; 14—抛料叶片; 15—一级出料口; 16—锥状分离区; 17—排料口图1 旋风增压除尘装置结构示意图

1.2 功能分析

1) 螺旋轴流叶轮在转轴的带动下对一次净化风进行螺旋推进,提供气流二次除尘的旋转切向初速度,因此可在较低的入流初速度下达到常规旋风除尘器的粉尘分离效果,间接提高了临界进风口气流速度,有助于提高除尘处理量。

2) 连杆增压机构中的多级旋转引射增速装置可使得循环风形成同向同速风流,因此可以增加分离时间以及入料压力,从而增大出风口处理风量,加快沉降收集速度。

3) 旋风增压除尘装置通过二次旋转直接分离除尘,一次循环返料除尘,提高了除尘效果,且结构紧凑、处理量大、空间利用率高。

2 风流控制装置

2.1 多级引射增速装置构成

为了避免含尘气体在分离过程中的气流衰减造成分离不充分,导致旋转离心力的分级效果差,在装置中增加风流的增速装置。

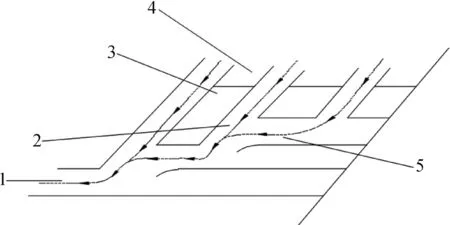

多级引射增速装置见图2. 此时含尘风流由风流收集口进入多级引射增速装置,然后经过风流导流通道,到达一次风流出风口,由于风速在径向上的速度差,靠近筒壁方向的含尘风流对靠近除尘筒中心方向的含尘风流进行逐级引射增速,加速在一次风流出风口流出,然后在二次风流引射区同样进行逐级引射,最终由二次风流出风口加速排出,且二次风流出风口的含尘风流方向与除尘筒中的含尘物料流方向相同,在各级引射增速作用以及旋转离心力的作用下,粉尘可进行加速沉降收集,提高除尘效率。

1—二次风流出风口; 2—二次风流引射区; 3—一次风流混流区; 4—一次风流出风口; 5—一次风流引射区; 6—轴承; 7—转轴; 8—支撑轴; 9—风流收集口; 10—风流导流通道图2 多级引射增速装置图

多级引射增速机构,根据物料径向上的速度差,通过入料流提供引射动力,带动导流通道内的粉尘流形成逐级引射,同时加上多级引射增速机构本身旋转离心力作用,加速粉尘的聚集与排料。

2.2 补风调节装置

为了更准确地研究多级旋转引射增速机构的可行性,对该装置的补风调节装置进行细化分析,补风调节装置见图3.

1—一次风流出风口; 2—风流引射区; 3—引射风流通道; 4—风流入口; 5—风流交汇干扰区图3 补风调节装置图

补风调节装置风流入口位于引射风流通道上部,且与引射风流通道一一对应,引射风流通道从靠近除尘筒内壁,面向中心方向成阶梯状逐渐变短且相邻两个引射风流通道的下部形成风流交汇干扰区,而通道的两个壁面间则形成风流引射区,一次风流出风口位于多级引射增速机构下部与风流混流区相通。

补风调节装置可使得循环风形成同向加速风流。根据物料径向上的速度差,通过入料流速提供引射动力,带动导流通道内的粉尘流形成逐级引射,加速循环粉尘的排料,同时提高除尘效果。

3 数值模型

3.1 建立模型

为验证该补风调节装置的可行性,在ANSYS aim16.0中的Spaceclaim模块建立补风调节装置的三维模型视图[5],见图4a),该模型结构参数见表1. 为了保证该模型模拟结果的准确性,对模型进行分割处理,模型采用Mesh模块进行划分,见图4b).

图4 三维模型视图及网格划分图

表1 简化模型结构参数表

3.2 流场分析

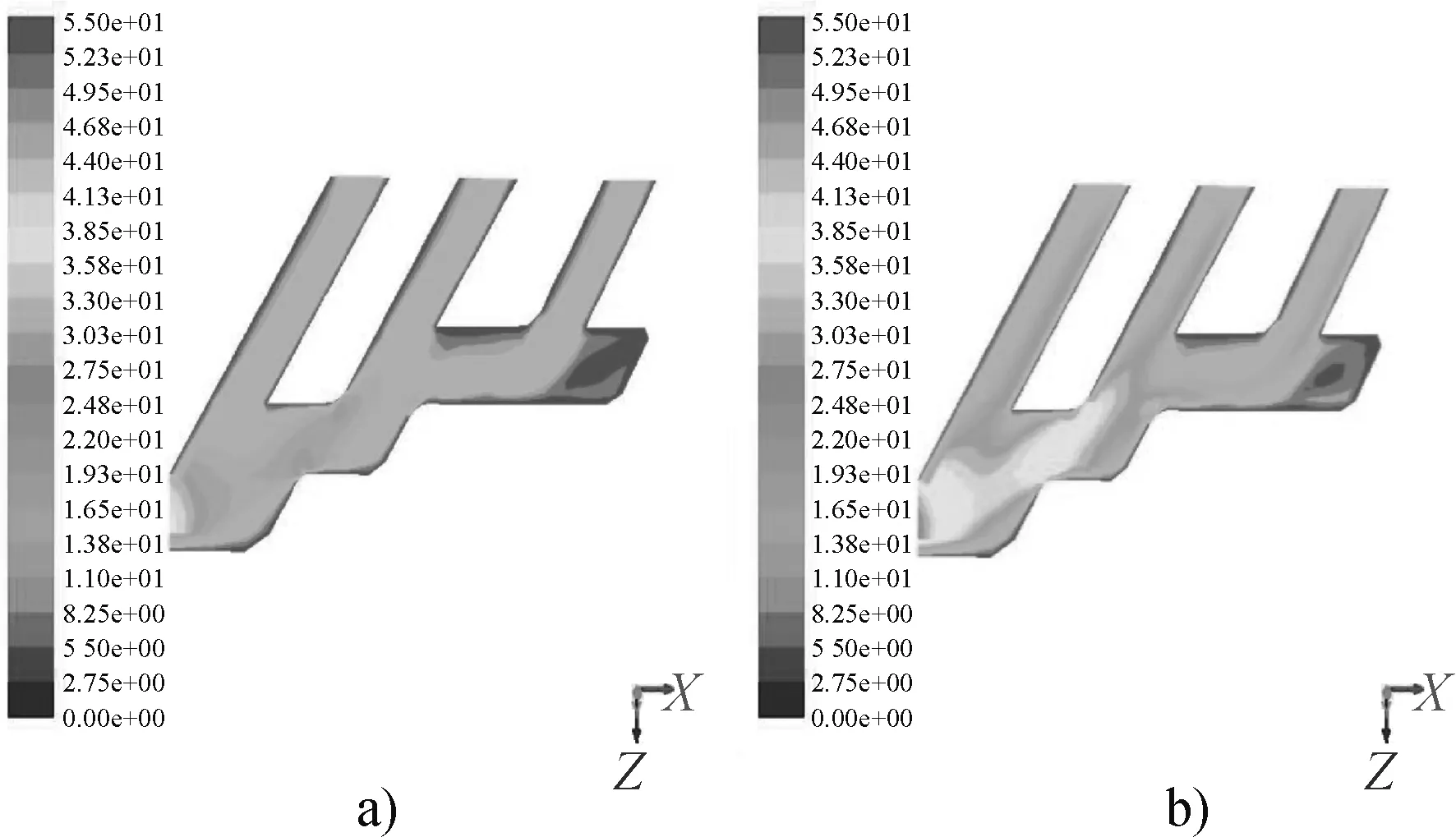

将网格模型导入到Fluent中,针对湍流流场模拟研究进行分析,运用标准k-epsilon湍流模型对流场进行了模拟,得到与试验结果较吻合的模拟并对流场进行分析。入流速度不同时流场见图5,入流速度相同时流场见图6.

图5 不同速度时流场图

从图5和图6分析得知:

1) 如图5a)所示,此时从左往右3个流道的风速分别设为10 m/s、12.5 m/s、15 m/s,如图5b)所示,此时从左往右3个流道的风速分别设为15 m/s、12.5 m/s、10 m/s,根据模拟的数值可以明显看出,从左往右3个流道的风速依次减小时,经过补风调节装置后由于固体壁面的剪切力作用,风流出风口处气体流动速度较为明显,流道较长时,风速更大。而靠近较短流道的壁面内气体流动速度较小,风流引射区使得速度场较为均匀,装置的出风口流域的范围变大,具有更好的除尘效果。

图6 相同速度时流场图

2) 由图6a)所示,3个流道的风速均设为10 m/s,由图6b)所示,3个流道的风速均设为15 m/s,从图6a)和图6b)比较可以看出,随着各流道速度增大时,风流引射区的流场较为稳定,风流交汇区的风速距离出风口处呈逐渐增大趋势,而出风口速度逐渐变大,这样更有利于设备的集尘以及除尘。

4 结 论

1) 基于干法选煤下的旋风增压除尘装置经过模拟仿真表明:补风调节装置具有降低气体流速和控制流态的作用,对降低涡流也有很好的效果。风流引射区和风流交汇区的流场较为均匀,对入流速度超过临界进风口气流速度被带走的粉尘可进行再次除尘,除尘效果较好,有利于尘气的分离。

2) 当不同风速进入各流道后,补风调节装置会对气体流态具有一定影响,后续应当进行结构改进,隔板延伸、调整装置长高比,尽量减弱漩涡对内部流场的影响,同时整流装置下移,并且相对加长,增加其对气体流态的控制作用。