基于压降法测定钻孔有效抽采半径

杨 雷,蔡 猛

(1.山西焦煤集团公司 霍州煤电河津腾晖煤业有限责任公司, 山西 运城 044000; 2.太原理工大学 安全与应急管理工程学院, 山西 晋中 030600)

目前,煤矿瓦斯抽采是降低煤层瓦斯压力、减少工作面瓦斯涌出和消除煤与瓦斯突出灾害的重要措施,直接影响瓦斯综合治理的效果。在瓦斯抽采过程中,钻孔的有效抽采半径是一个重要参数,直接关系到预抽钻孔的设计、布置和预抽时间的长短,影响瓦斯抽采效果。

考察煤层钻孔瓦斯抽采半径的方法有多种,归纳起来可以分为3大类:现场测试法、理论计算法以及数值模拟法[1]. 其中,现场测试法主要有钻孔瓦斯压力下降法、钻孔瓦斯流量法、钻屑指标法、钻孔负压法和示踪气体法[2]. 应用比较广泛的有瓦斯压力下降法、钻孔瓦斯流量法和钻屑指标法。针对腾晖煤业的现状及条件,在2号煤层2-104综采工作面利用钻孔瓦斯压力下降法确定钻孔的有效抽采半径,保证矿井的安全生产。

1 矿井概况

腾晖煤业位于山西省河津市下化乡杜家湾村、乡宁县枣岭乡店沟村,矿井绝对瓦斯涌出量33.88 m3/min,相对瓦斯涌出量14.15 m3/t,为高瓦斯矿井。采用以定向钻孔结合顺层钻孔区域抽采、顺层条带钻孔抽采、顶板定向高位钻孔抽采和采空区埋管抽采的井下抽采模式为主的瓦斯治理模式。目前开采2、10号煤层,生产能力为1.20 Mt/a. 2-104综采工作面位于2号煤层一采区,工作面设计长度450 m,其中切巷长180 m,煤层总厚5.2 m,煤层倾角2°,煤层基本顶为中粒砂岩,厚度9.5 m,浅灰色,灰色,中粒砂状结构,钙质胶结,中厚层状,局部富集云母碎片;直接顶为沙质砂岩,厚度11.8 m,呈灰黑色,砂质泥状结构,水平层理,含植物化石碎片;直接底为泥岩,厚度3.13 m, 呈深灰色,泥质结构,水平层理,含植物化石碎片;基本底为细粒砂岩,厚度4.1 m,呈灰色,细粒砂状结构,交错层理,钙质胶结。2-104工作面采用走向长壁综合机械化放顶煤开采,采空区处理采用顶板全部垮落法。依据煤层赋存情况、巷道掘进高度及采煤机与支架的配套关系,确定工作面采高为2.5 m. 其工业储量58.9万t,服务年限6.2个月。

2 现场工业性试验

2.1 瓦斯压力下降法

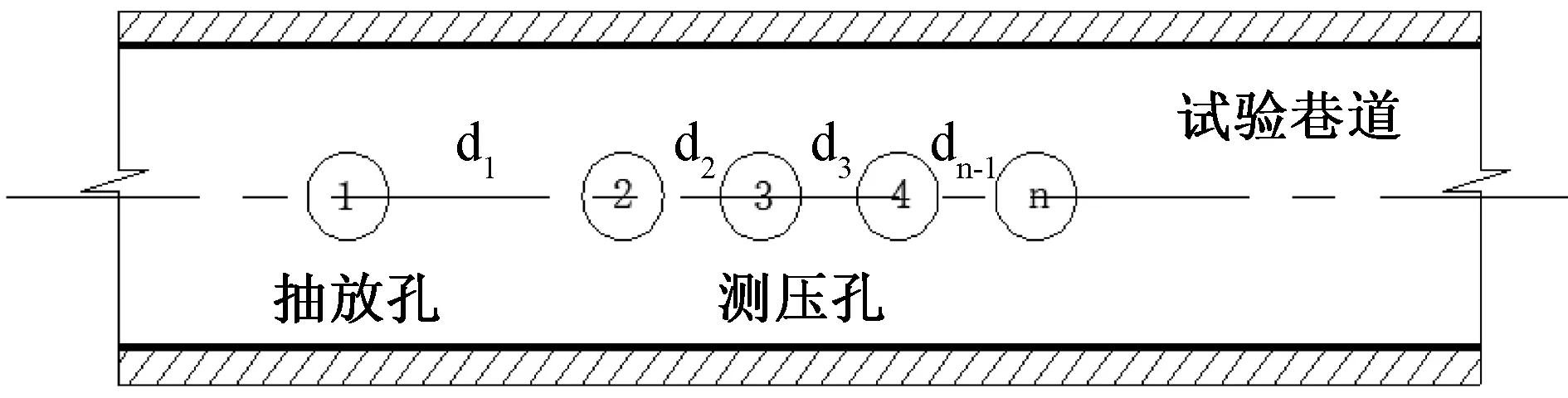

本次选用钻孔瓦斯压力下降法对2号煤层2-104工作面的瓦斯抽采半径进行考察研究,最终确定瓦斯有效抽采半径[3-4]. 瓦斯抽采影响半径和瓦斯抽采有效半径都是以煤层瓦斯压力的下降幅度作为指标,采用相对瓦斯压力指标,煤层瓦斯抽采半径的确定方法为:在煤层打一排测压孔,见图1. 其中,2、3、4……n均为测压孔,d1、d2、d3……dn-1为相邻钻孔之间的距离,并在每个测压孔装上压力表,记录每个测压孔的原始瓦斯压力P2、P3……Pn;在2号孔一侧施工1号抽采钻孔并进行抽采。当抽采一定时间后,观察每个测压孔的瓦斯压力P22、P33……Pnn. 根据每个测压孔的原始瓦斯压力和抽采后的压力,可以得到每个测压孔的预抽率,如果a号孔以及它之前的每个测压孔的瓦斯压力下降量都≥51%,而a号孔之后的测压孔都<51%,那么d=d1+d2+d3+……+da-1,这里的d就是钻孔的有效抽采半径;当a号孔及其之前测压孔瓦斯压力均下降10%以上,可认为其处于抽采影响圈内,此时d为钻孔的抽采影响半径。测试钻孔布置及钻孔位置图分别见图1、图2.

图1 2号煤层测试钻孔布置示意图

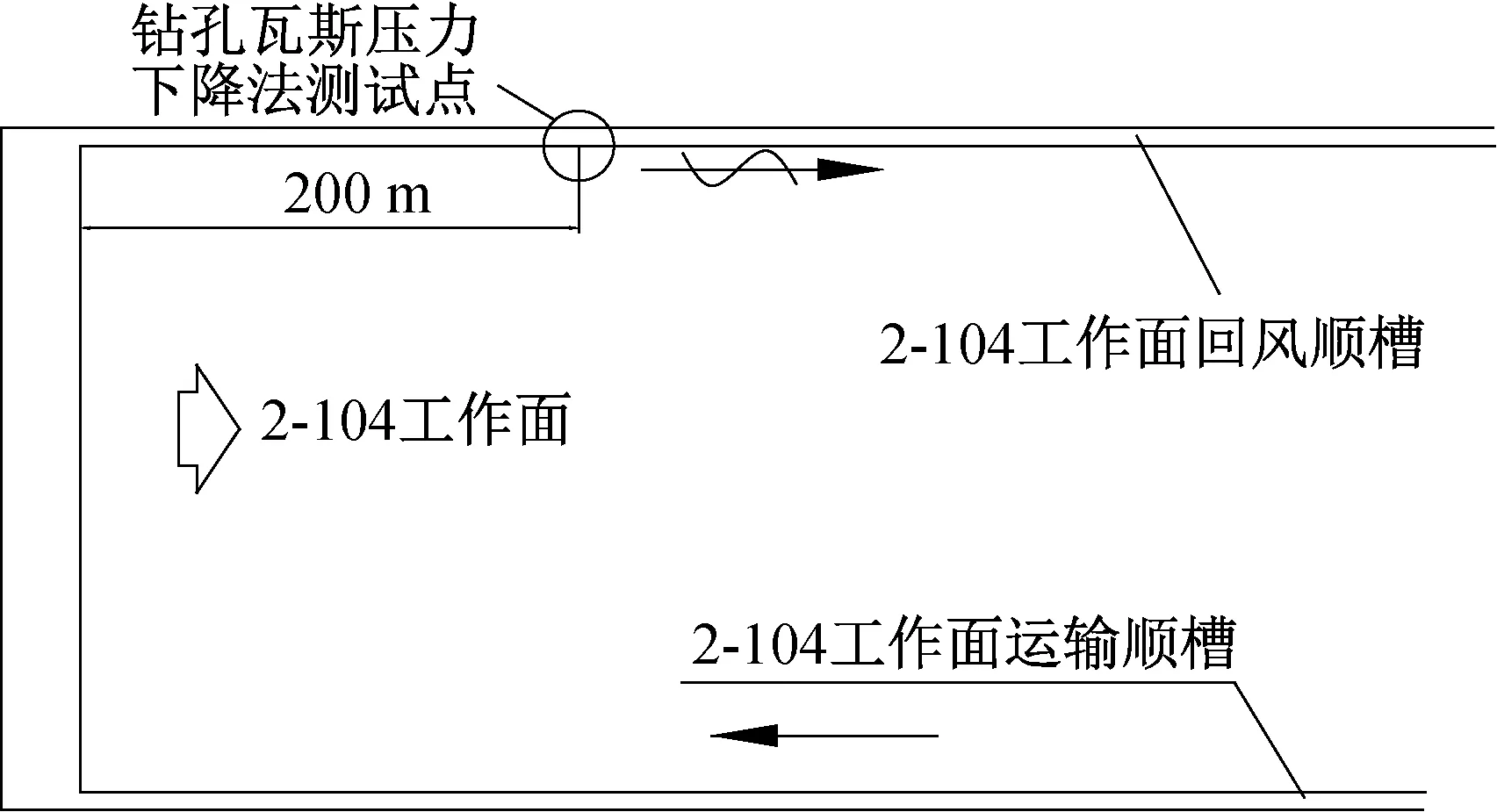

图2 抽采半径钻孔测点位置图

2.2 钻孔设计

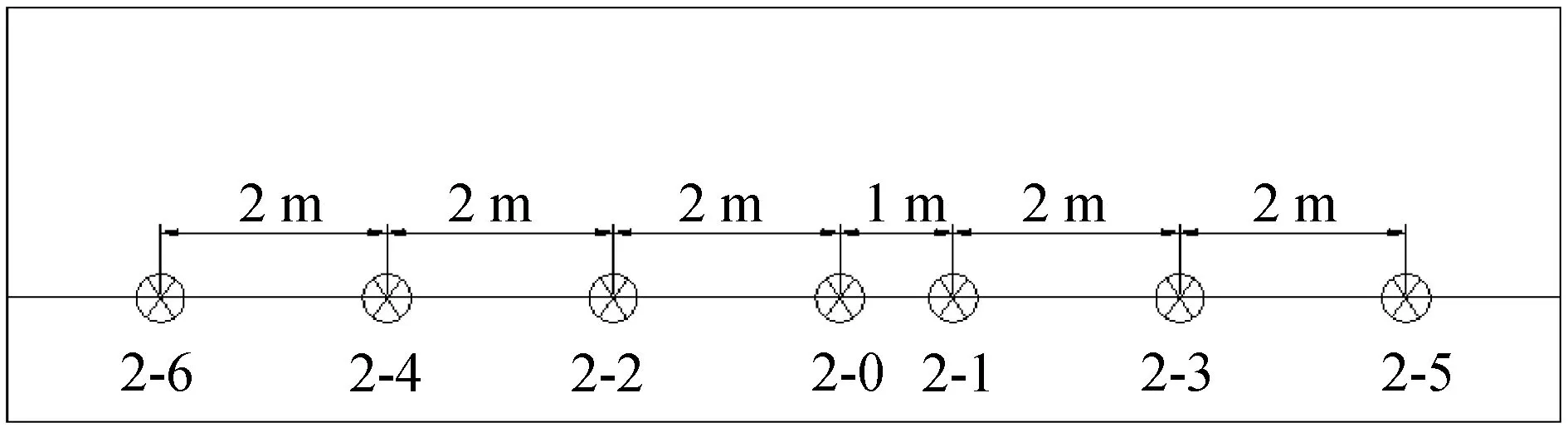

在测试地点施工7个钻孔,其中测压钻孔6个,抽采钻孔1个,测压钻孔与抽采钻孔间距依次取1 m、2 m、3 m、4 m、5 m和6 m,钻孔垂直于煤壁施工。施工地点在2-2-1042巷距切眼200 m,钻孔布置见图3,钻孔参数见表1.

图3 断面钻孔布置图

1) 在测试点施工测压孔,根据测压钻孔的施工要求,每个测压钻孔施工长度为55 m,封孔深度为45 m,以确保封孔效果的气密性。测压管采用长度为2 m的d12.5 mm的无缝钢管连接而成,压力表采用1.6 MPa标准压力表,封孔采用“两堵一注”囊袋式封孔器,每天观测压力表读数并记录。

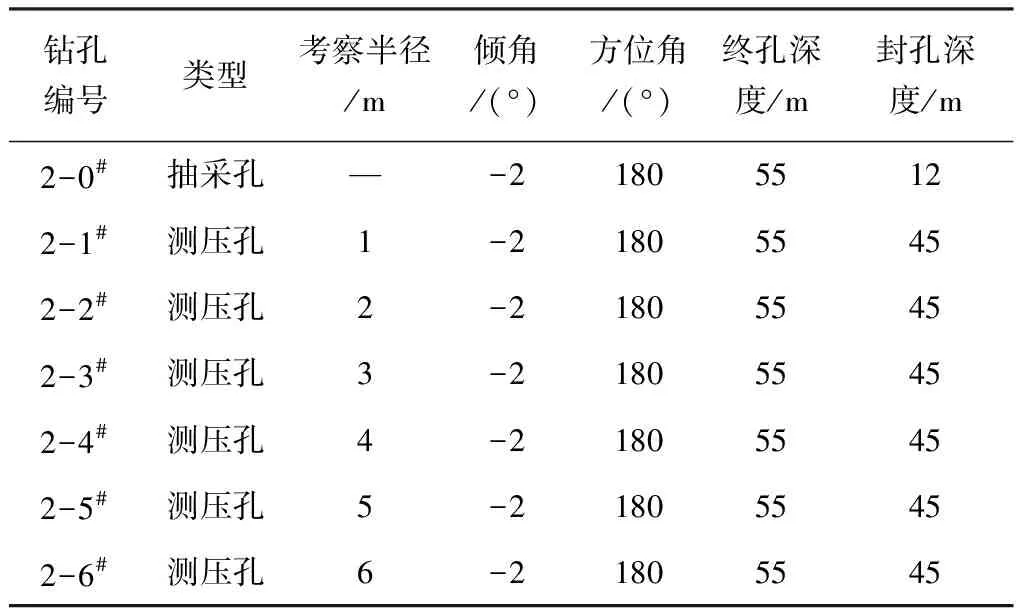

表1 钻孔参数表

2) 待测压钻孔瓦斯压力值稳定后,施工抽采钻孔,抽采钻孔与测压钻孔的孔口及孔底间距必须保持平行,在空间内不能交叉。抽采钻孔施工完毕后及时进行封孔,封孔管采用d50 mmPE管,封孔方式采用“两堵一注”囊袋式封孔,封孔深度为12 m,封孔完成后连接抽采系统,抽采负压保持在15 kPa左右。

3) 预抽开始后,观察测压钻孔瓦斯压力变化情况,测试时间不少于80天,每天测试次数不低于1次,抽采期间要保证抽采负压基本维持稳定,做好记录并绘制各测量钻孔的瓦斯压力曲线。通过瓦斯压力下降情况考察抽采孔的抽采效果,以确定2号煤层的钻孔瓦斯抽采半径。

3 数据结果分析

3.1 数据统计

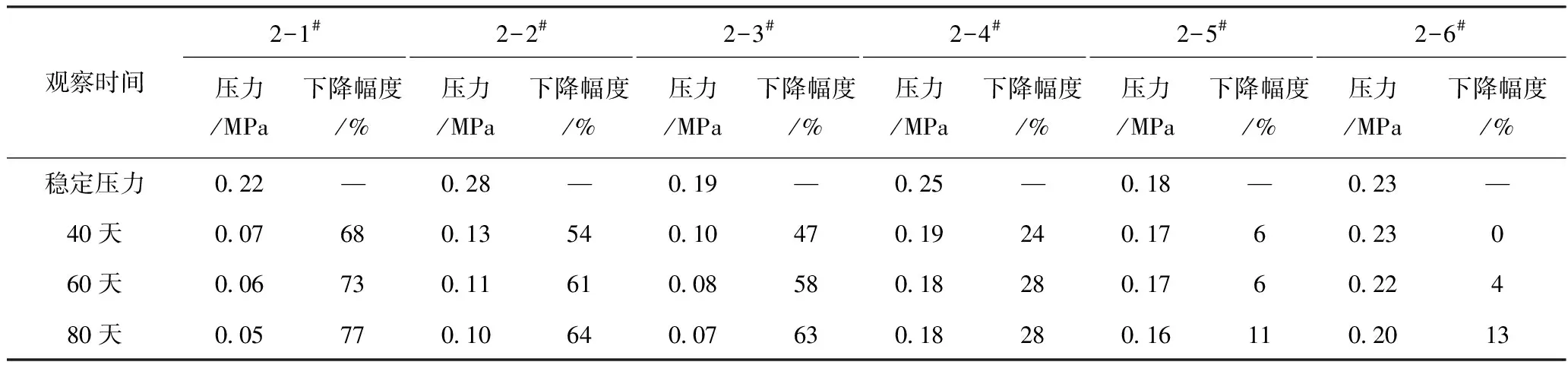

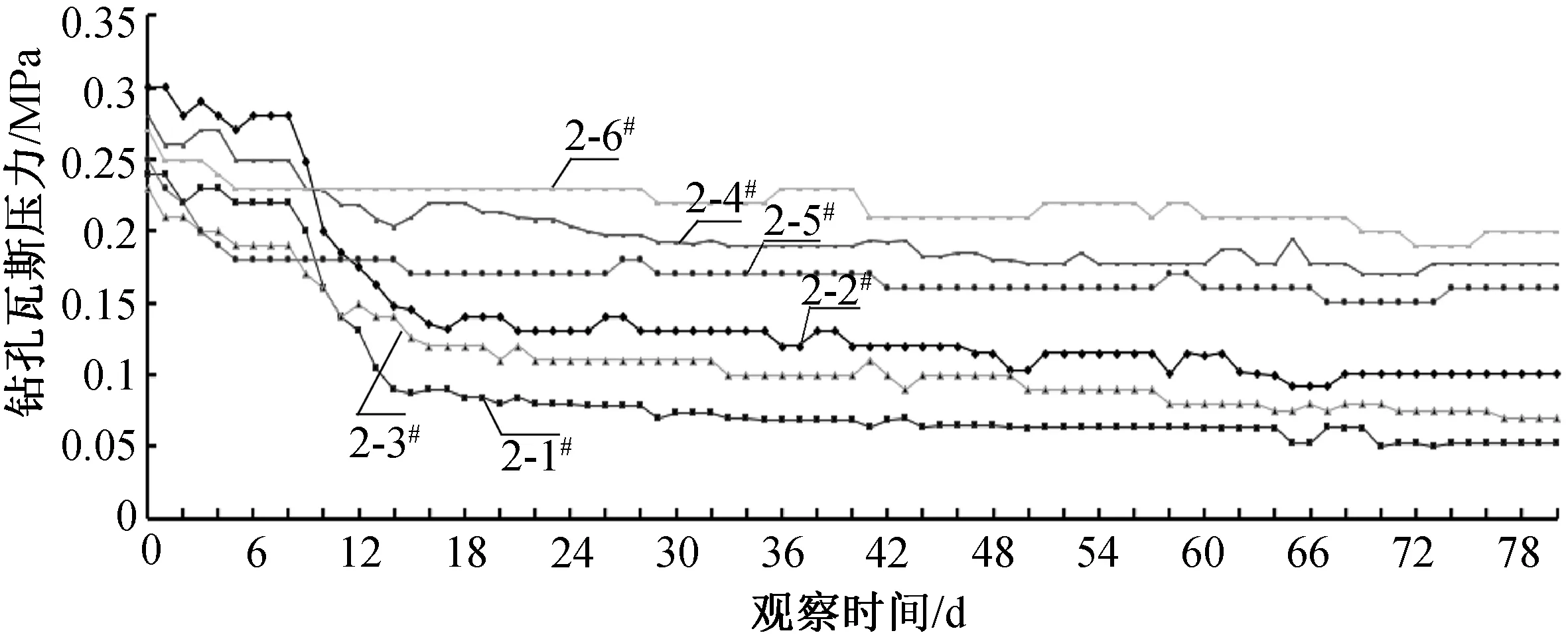

钻孔施工完毕后立即封孔,并采用被动测压法进行压力测试,观测每个钻孔瓦斯压力变化,待测压钻孔瓦斯压力稳定后,施工抽采钻孔2-0#,并接入已有的预抽管路进行瓦斯抽采。经过3个多月的观察,同时对6个测压钻孔的压力变化进行记录,共收集6组数据并绘制压力变化曲线,得到了不同抽采时间内不同距离测压钻孔的瓦斯压力变化曲线,见图4,分别对测压钻孔第40天、60天、80天的瓦斯压力数据进行分析,压力下降幅度统计表见表2.

3.2 数据分析

2-1#—2-3#钻孔在80 d时瓦斯压力下降幅度分别达到77%、64%、63%,根据瓦斯抽采影响半径和有效半径的确定指标,瓦斯压力下降幅度均超过51%,分析确定3个钻孔均处于瓦斯有效抽采半径以内;2-4#—2-6#钻孔在80 d时瓦斯压力下降幅度分别达到了28%、11%、13%,均大于10%,由此确定3个钻孔均处于抽采影响圈内。

表2 测压钻孔瓦斯压力统计分析表

图4 测压孔瓦斯压力值变化曲线图

4 结 论

1) 当抽采半径为1~3 m时,根据钻孔瓦斯压力下降法指标,3组压力测试钻孔中瓦斯压力下降幅度均超过51%,平均达到68%,满足《煤矿安全规程》、《煤矿瓦斯抽采基本指标》等要求煤层瓦斯预抽率一般大于30%的要求,能够保证工作面回采期间矿井的安全生产。腾晖煤业2号煤层抽采半径为2 m时较为合适,可以满足工作面瓦斯抽采率,保证工作面的安全生产和瓦斯的高效利用。

2) 由于钻孔瓦斯抽采半径的考察影响因素较多,在不同的地质区域、不同的煤质条件和不同的钻孔参数条件下,需要重新考察瓦斯抽采半径。所以,在上述条件发生变化时,应重新考察钻孔瓦斯抽采半径,以保证矿井的安全生产。