综采工作面回撤通道围岩控制技术研究

石茂虎

(左权县应急管理局, 山西 晋中 032600)

综采工作面设备的安全快速回撤直接关系矿井工作面的生产接替,因此,对综采工作面末采期间回撤通道围岩控制技术的研究尤为重要。末采期间,矿压显现比较剧烈,容易发生回撤通道顶板冒落和煤壁片帮。工作面距离回撤通道越近,对回撤通道的影响越明显,特别是顶板,回撤通道的围岩压力和围岩位移量将会显著增加。只有保证回撤阶段围岩稳定,才能保障综采工作面安全快速回撤得以顺利实现,为煤矿安全高效生产奠定基础[1-3]. 因此,有必要对综采工作面回撤通道围岩控制进行研究。

1 工程概况

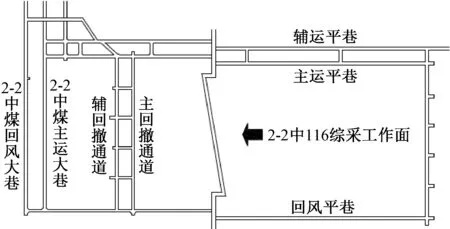

神华包头能源有限责任公司李家壕井田位于内蒙古鄂尔多斯东胜区,行政区划隶属东胜区罕台镇管辖,煤层结构较为简单,层位较稳定,厚度变化较大,在勘查区的南部较厚。2-2中煤116综采工作面推进长度2 406 m,工作面长度是300 m,平均煤层厚度3.0 m,煤层倾角0~3°,平均埋深185 m;综采工作面回撤技术采用预掘双回撤通道技术,综采工作面辅回撤通道断面规格为5.4 m×2.6 m,主回撤通道断面规格为5.2 m×2.4 m,主回撤通道和辅回撤通道之间的保护煤柱宽度为25 m,主回撤通道和辅回撤通道都将用做回撤设备。其综采工作面布置见图1.

图1 工作面布置图

2 2-2中116工作面回采巷道钻孔探测

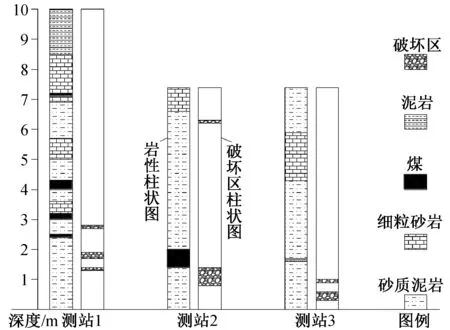

由于回撤通道与主运平巷是同一区域地质条件,为了研究靠近回撤通道以及远离回撤通道顶板的变化情况,分别在主运平巷距离主回撤通道50 m、150 m、200 m的顶板位置各布置1个测站。根据矿井实际生产情况以及现场施工条件,设计回采巷道顶板钻孔d28 mm,钻孔深度10 m,施工过程中可根据具体情况有所改变。

由主运平巷钻孔探测结果(图2)分析可知:1) 顶板夹煤层变化情况。钻孔测站1的探测结果为在顶板2~8 m观测深度内,有0.1~0.3 m不同厚度的煤夹层,主要集中在顶板2~5 m观测深度内;钻孔测站2的探测结果为在顶板1~2 m观测深度内,有0.6 m厚度的煤夹层;钻孔测站3的探测结果为在顶板0~7.4 m观测深度内,无明显的煤夹层。2) 顶板的各层位岩性情况。在顶板观测深度范围内,岩性有煤、砂质泥岩、细粒砂岩、泥岩,主要岩性为砂质泥岩和细粒砂岩;砂质泥岩主要集中在顶板的0~4 m和6~8 m观测深度内,厚度在0.4~4.6 m;细粒砂岩主要集中在顶板的6~9 m观测深度内,厚度在0.2~1.6 m;少量的泥岩在顶板观测深度顶部。3) 顶板的围岩发育情况。在顶板观测0~1.5 m内围岩纵横裂隙交叉分布,逐渐向顶部观测发现,裂隙渐渐减少,破碎逐步减轻;层位结构比较稳定,裂隙和破碎不明显。

图2 探测岩性图样及纵剖面图

3 回撤通道围岩控制的初次支护方式和加固支护

3.1 回撤通道围岩控制的初次支护方式

锚网支护能使围岩的完整性、承载能力以及刚度得到增强,减小片帮以及冒顶现象的出现[4]. 根据现场回撤通道顶板岩性的实测情况以及李家壕矿的地质资料,确定回撤通道围岩控制的初次支护方式:主回撤通道顶板采用挂钢筋网+菱形网+左旋无纵筋螺纹钢锚杆+锚索联合支护,主回撤通道副帮采用圆钢锚杆+锚索+W型钢带+菱形网联合支护。

3.2 回撤通道围岩控制的加固支护

从回撤通道围岩控制的初次支护完成到综采面贯通中间间隔的时间一般较长。在回撤通道的服务阶段,随着综采面的不断向前推进,当进入末采阶段时,综采面和回撤通道周围的岩体会不断发生变化,围岩的受力状态也会随之不断改变。因此,当回撤通道处于不同阶段时,其支护形式也会有所不同。

回撤通道在掘进施工完成后通常采用锚杆索联合支护的主动支护形式;回撤通道进入综采面的采动影响阶段时,由于已提前对回撤通道进行了补强加固支护,因此,通常采用垛式液压支架的被动支护形式。回撤通道处于贯通阶段时,综采面的液压支架上方已提前铺设了金属网,且随着液压支架被搬运出去,要在相应的位置支设木垛或者其他措施。该矿2-2中116综采面与回撤通道距离两百多米时,在回撤通道纵向安装两排垛式液压支架,对围岩进行被动的补强加固支护;后期对回撤通道容易出现变形下沉严重的中间顶板区域进行补打锚索的加固支护。贯通回撤搬家期间根据现场围岩具体情况采取相应的加固支护措施。通过对处于不同服务阶段的回撤通道的支护分析,提出了2-2中116综采面回撤通道围岩控制的补强加固支护技术。

1) 回撤通道底板浇筑砼加固技术。

回撤通道进入末采阶段时,综采面不断靠近回撤通道,回撤通道受工作面的采动压力会逐渐明显,围岩可能会出现相对较大的变形破坏。若底板围岩变形破坏严重,会出现较大范围的底鼓现象,使得回撤通道底板的平整度降低。这种情况不仅增加了在回撤通道里安装垛式液压支架的难度,而且影响了垛式液压支架的支护强度,加大了综采面贯通后回撤搬家工作的难度。因此,为了使回撤通道底板的平整度较高且底鼓值较小,对回撤通道底板浇筑适当厚度的砼,使回撤通道底板浅部围岩和浇筑的砼形成一个整体,使回撤通道底板围岩表面得到密封,降低底板受水浸泡以及风化作用的影响,保障底板围岩的力学性能,维持底板的承载能力在合理范围。

2) 回撤通道顶板和保护煤柱帮(或实体煤帮)补打锚索加固技术。

通常情况下回撤通道的两帮是煤体,顶板的浅部岩层也可能是煤体。煤体的强度以及承载能力相对较小,当综采面进入末采期间其动压影响较为明显,会出现煤体变形较大的情况。在回撤通道顶板和保护煤柱帮(或实体煤帮)补打锚索加固,回撤通道围岩的中间区域容易出现变形,需使加固支护强度增大,而其他区域适当变小。

3) 回撤通道的临时加固技术。

通常可以把单体支柱用做回撤通道临时加固支护体,虽然单体支柱的支护强度没有垛式液压支架大,但其整体结构小,搬运方便、安装简单、拆卸便捷。在末采期间或综采面和回撤通道贯通后,如果回撤通道上覆岩层出现一定区域变形下沉较大的现象,可以使用单体支柱对围岩变形较大的局部区域进行临时补强支护。在综采面贯通后的回撤搬家阶段,当回撤通道的支架被搬走,单体支柱可以被用做临时加固支护体,由于其占据空间相对较小,基本不会影响其他现场工作的正常进行。

4) 主辅回撤通道间联络巷的加固技术。

回撤通道施工掘进完成后,一般主辅回撤通道间的联络巷采取锚网索的初次支护形式。当综采面进入末采阶段,通常回撤通道会提前安装垛式液压支架,在垛式液压支架的搬运以及安装过程中,难免会和主辅回撤通道间的联络巷发生摩擦碰撞,破坏联络巷的原有支护体。

4 回撤通道围岩控制的支护效果评价

1) 回撤通道表面位移监测站布置情况。

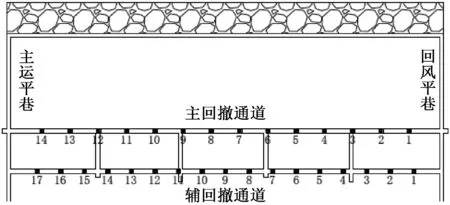

根据矿井工程现场的实际情况,从回风平巷至主运平巷的方向上在主回撤通道和辅回撤通道分别布置测站:主回撤通道约每隔20 m在其顶板以及顶板断面相对应两帮的中间位置布置一个测站,共布置14个测站;辅回撤通道约每隔15 m在其顶板以及顶板断面相对应两帮的中间位置布置一个测站,共布置17个测站,其测站具体布置图见图3.

图3 回撤通道表面位移监测站布置图

2) 主辅回撤巷道表面位移监测结果及分析。

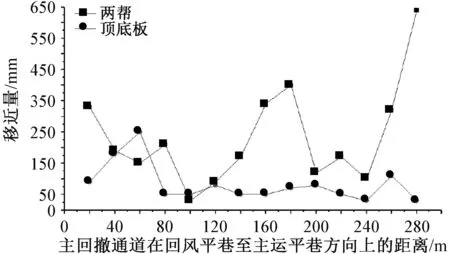

主回撤通道现场表面位移监测结果见图4. 由图4可知,其顶底板移近量和两帮移近量的最大值分别为250 mm、640 mm. 在工作面的采动压力影响区域内,主辅回撤通道的顶底板和两帮的表面位移都产生了波动,特别是工作面和主回撤通道即将贯通时矿压显现较剧烈。主回撤通道顶底板移近量出现比较大的增量主要集中在主回撤通道的两个端部区域,主回撤通道的中部未产生较大的位移增量是由于贯通前提前补打了锚索。回撤通道的表面位移变化以及采动影响表现趋势基本一致,主回撤通道围岩的变形破坏不严重,只是出现部分底板微小的底鼓以及部分煤壁片帮现象,顶板下沉量也不大。

图4 主回撤通道14个测站表面位移变化图

5 结 论

本文在钻孔探测与位移监测的基础上,分析了2-2中116综采工作面回撤通道的变形破坏特征,提出了综采面回撤通道围岩控制技术:

1) 回撤通道围岩控制需采用“主动支护为基础、被动支护为根本”的联合支护原则,做好回撤通道的初次支护。

2) 在初次支护的基础上,须采取针对性的补强加固措施,即在回撤通道底板浇筑砼加固、在回撤通道顶板和保护煤柱帮(或实体煤帮)补打加强锚索、在回撤通道顶板下方安设垛式液压支架及对主辅回撤通道间的联络巷加强支护。

3) 现场监测和实际回撤过程表明,顶底板移近量和两帮移近量的最大值分别为250 mm、640 mm,在回撤通道综合稳定控制的前提下一周内可顺利、快速完成综采工作面回撤搬家工作。