正弦滚轴筛在涡北选煤厂的应用

赵 翔,丁 慧

(淮北矿业集团 涡北选煤厂, 安徽 淮北 235000)

1 概 述

涡北选煤厂位于安徽省亳州市涡阳县闸北镇,选煤厂设计规模为年入洗原煤1 200万t.工程分两期进行,一期工程于2012年底投入生产,年入洗原煤600万t. 洗选涡北、袁二、信湖等周边矿井原煤,产品主要是焦精煤、肥精煤、中煤、煤泥及矸石等副产品。原煤筛分共两个系统,分选工艺流程:矿井原煤通过皮带输送机输送到原煤分级筛进行分级,筛下物(<50 mm)通过皮带输送机直接进原煤仓,筛上物通过手选皮带进破碎机破碎,破碎后通过皮带输送机进原煤仓。

2 原煤系统存在的问题

原煤筛分厂房使用的是4台型号GDZS3675多单元组合圆振动筛,该振动筛为3个独立筛箱的串联组合,每个单元筛箱安装1台电动机经挠性联轴器驱动振动器,使筛箱做圆形轨迹振动。选煤厂入洗煤种复杂,煤质变化很大,原煤水分有时会高达7%,湿黏煤对振动筛的影响较大。目前,该振动筛存在的问题如下:

1) 在处理湿黏煤时,第一段的冲孔筛板容易堵塞,筛分效率降低。湿煤长时间堆积附着在筛面上,如果不清理干净,会影响筛机的启动,造成挠性联轴器断裂,严重的造成电机过负荷烧毁。

2) 筛面透筛率低,物料不能有效分选,筛上物会加大破碎机的负荷,造成破碎机齿板磨损加剧。频繁清理筛面积煤,更换齿板增加工人的劳动强度。

3) 振动频率高,振幅达到13~15 mm,现场噪音很大,达不到环保要求。

4) 筛箱的设计是裸露式的,运转造成的粉尘很大,周围环境差,后期增加防护罩密封效果也不好。

5) 设备使用年限久,易发生机械故障,维护量大,如更换主轴轴承、筛板、减震弹簧的难度系数高。

总之,随着配套矿井的建成,如:信湖矿(300 Mt/a),原煤入洗量会逐步加大,势必导致系统检修时间减少,现场环境会愈加恶劣。

3 正弦滚轴筛工作原理及结构特点

经过实地考察调研,结合原煤筛分厂房的作业环境,于2021年将原煤1#系统设备号2103#、2104#两台圆振动筛更换成 FZS15050-30/15°型正弦滚轴筛,以解决原设备在使用中存在的问题。

3.1 工作原理

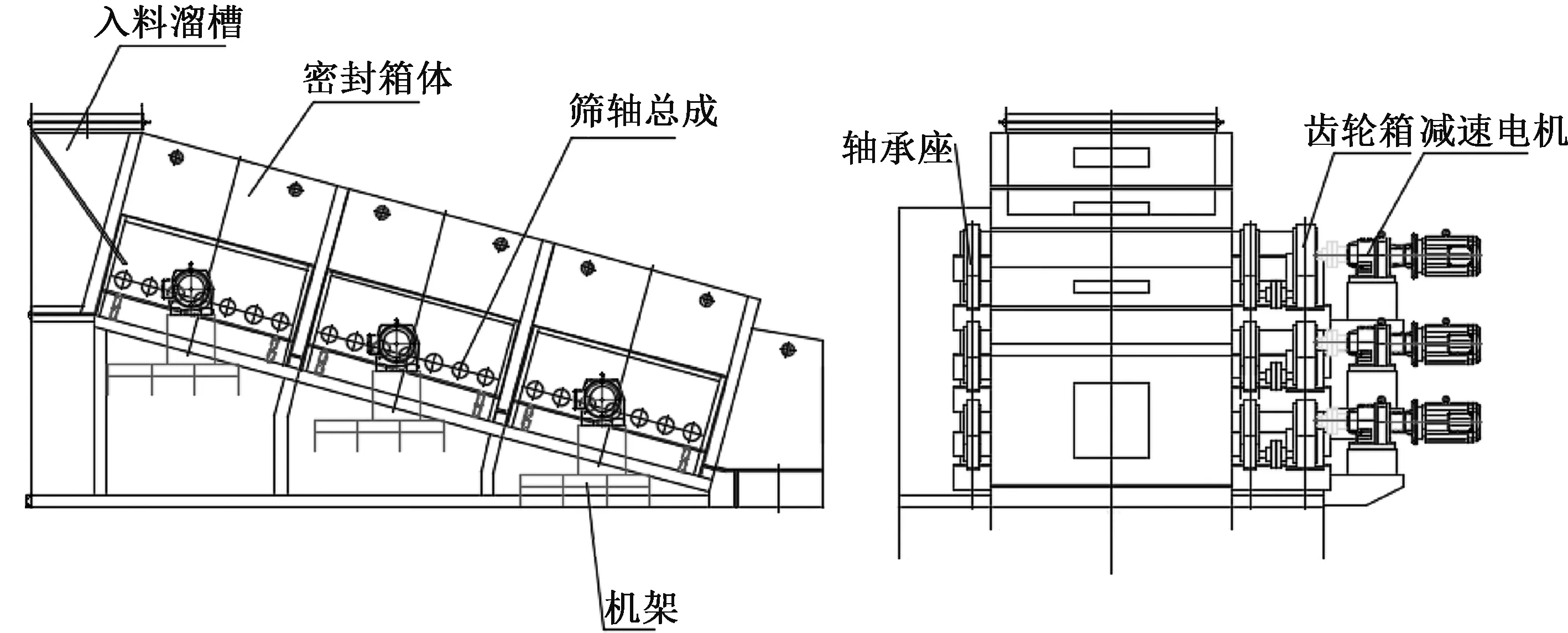

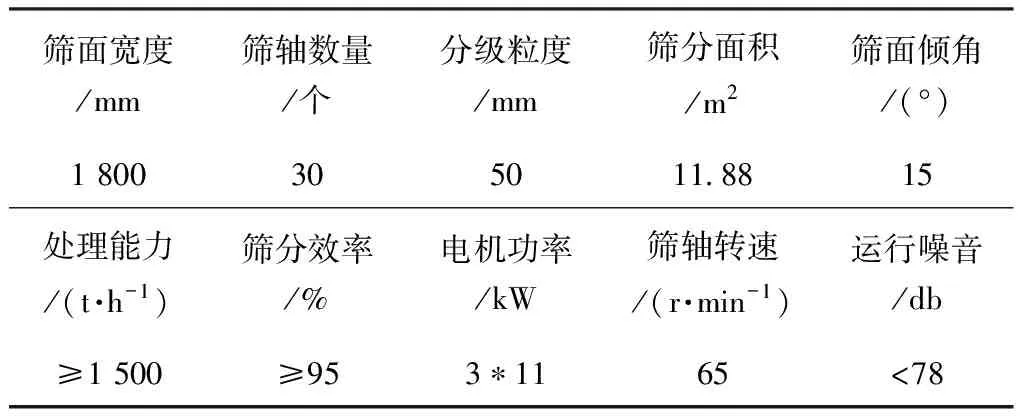

正弦滚轴筛主要由机架、减速电机、齿轮箱、筛轴总成、轴承座、密封箱体、入料溜槽等组成(图1).

图1 FZS15050-30/15°型滚轴筛结构组成图

工作原理是利用等厚筛分原理,单电机通过齿轮箱传动多轴同时同步旋转,驱动物料沿筛面向前运动,结合椭圆形筛盘在筛面形成的正弦扰动,使得物料快速分层、分散。小于筛孔间隙的颗粒在自身重力以及筛轴的旋转力作用下,透过筛缝落下,大于筛孔的颗粒留在筛面上继续向前运动,落入下一级设备,以达到筛分的目的。FZS15050-30/15°型滚轴筛相关参数见表1.

表1 FZS15050-30/15°型滚轴筛相关参数表

3.2 结构特点

结构上采用三段倾斜布置方式,一段正弦筛与入料溜槽相接,二段正弦筛与一段正弦筛相接,三段正弦筛与二段正弦筛相接。三段筛机通过螺栓活动连接,固定在呈一定角度的倾斜机架上,安装后三段筛面在同一平面上。在每个滚轴下面装有隐埋式梳齿,与筛盘交错配合。可将黏在盘片上的缠绕物和粘附物铲除,以保持筛孔通畅,即实现筛面自清理功能(表1).

4 正弦滚轴筛故障及解决方法

由于进厂原煤多,现场只允许单台设备改造,其余3台分级筛要正常生产运行。首先更换的是2104#筛,安装后带煤调试中出现许多问题。

4.1 故障现象

1) 原煤从皮带机头通过下料溜槽到滚轴筛筛面,高度差约7 m,物料对一段正弦筛直接冲击大,导致减速电机过载跳电。

2) 原煤中含有杂物,筛轴缠绕杂物或者筛轴间夹大块矸石,出现卡堵现象,设备跳电停机。严重时会导致减速电机与齿轮箱之间联轴器尼龙柱销切断[1].

3) 停机时检查到筛缝夹矸石较多,大约占筛面的10%.空车运转过程中矸石夹在两个筛轴之间原地滚动,无法向前走料。

4.2 解决方法

1) 减少入料原煤对一段正弦筛筛面的冲击力。在一段正弦筛入料溜槽内部增加跌落板,降低原煤垂直下落的流速,在跌落板缓冲作用下进入到一段筛面。

2) 加强进厂原煤的煤质管理,从源头上解决原煤中杂物多、矸石量大的问题,减轻对滚轴筛筛盘的磨损。确保上游设备(除铁器)的除铁效果,及时清理铁器杂物,避免原煤中含大块铁器。

3) 筛面倾角由10°改成15°,提高物料通过性。

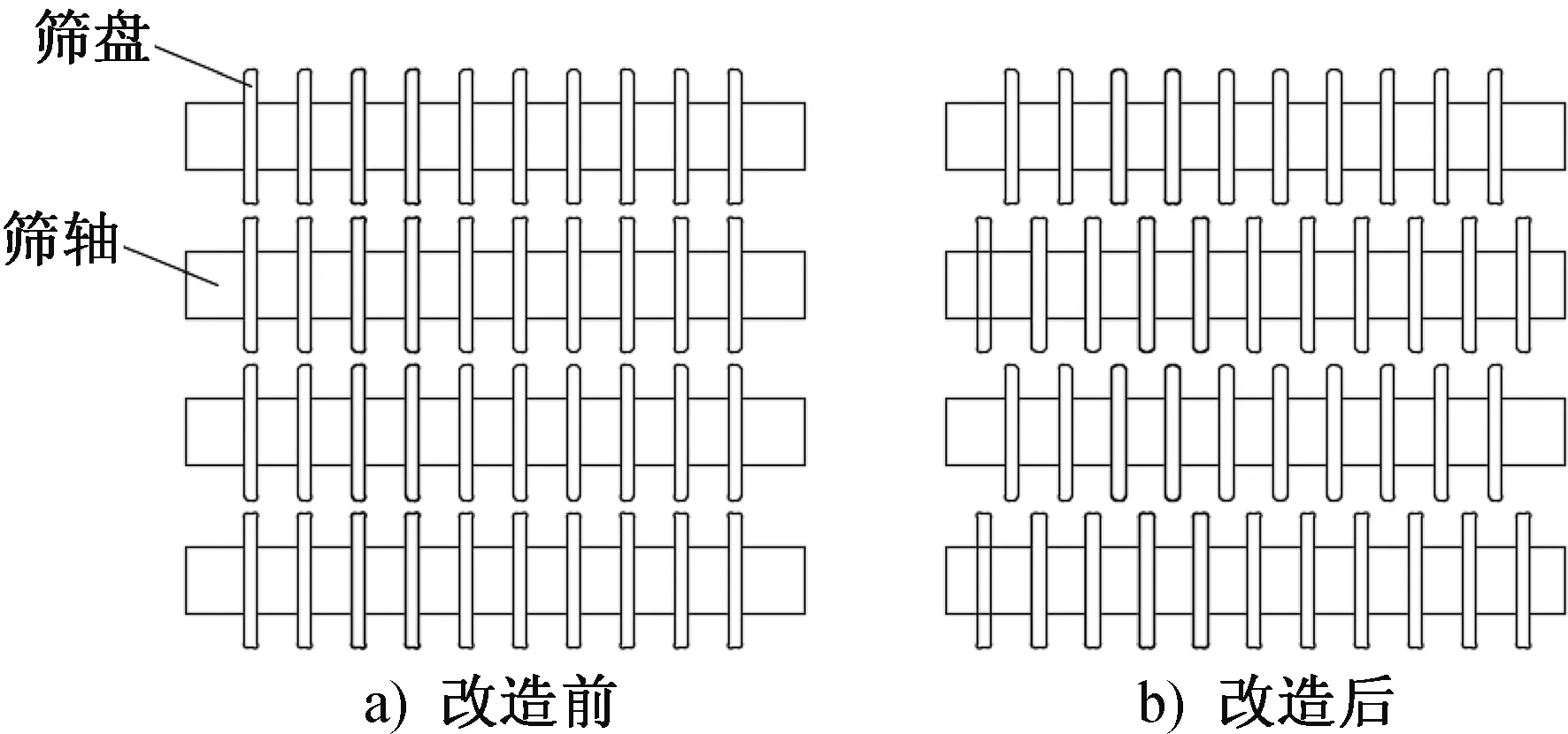

4) 在保证筛孔尺寸(50 mm×50 mm)的前提下,把筛轴上筛盘的布置方式由平行排列改成交错排列(图2). 通过相邻筛轴上筛盘的拨动,有利于煤料的滚动,这样会降低筛缝中夹矸石的概率。

图2 改造前后筛盘布置方式图

5) 在筛轴上设置机械和电气保护装置,当有大块矸石进入,筛面负载大的情况,筛轴出现堵转,电机电流变大,电气保护动作,设备停车,避免机械事故扩大。

改造后,由于落料方式调整,筛面倾角增大,使煤料流动性增强,滞留在筛面上的时间减短,从而解决了一段滚轴筛因传动负载大导致压车的问题。对筛盘布置方式的调整,有效解决了块煤夹在筛孔出不来的问题。

5 使用效果及经济效益分析

5.1 使用效果

1) 维护维修量低。设备低速重载运行,筛盘采用高耐磨合金材料,筛箱内衬耐磨钢板,耐磨性强。筛轴轴承座安装于筛侧板的外侧,且为剖分式轴承座,便于拆卸。同时筛轴自带清理功能,配件更换率低。筛机投入使用后,只需定期观察运转情况,定期更换齿轮箱和减速机润滑油,检查联轴器。维修量比改造前大幅度降低。

2) 物料适应性强。防堵效果好,尤其对湿黏原煤筛分更能体现其优越性。椭圆筛盘所产生的正弦波扰动,使原煤快速松散、分层,大幅提高透筛效果,筛分效率比圆振动筛提高10%.

3) 空间占有率低。结构紧凑、体积小,有效节约现场使用空间。单台圆振动筛占地面积43 m2,而滚轴筛占地面积22 m2.

4) 安全环保节能。滚轴筛解决了圆振动筛高频振动产生的噪音污染,设备运行噪声<78 db,符合环保标准。整机采用密封设计,运行时动载荷较小、安全性能较高、无粉尘外溢,降低了工人清理现场的劳动强度。

5.2 经济效益分析

1) 降低生产电耗。改造前单台圆振动筛共有3个电机,每个电机功率22 kW,总功率66 kW;改造后单台滚轴筛共有3个电机,每个电机功率11 kW,总功率33 kW. 按照每天返原煤时间10 h,年生产天数330天,电价0.55元/kW·h计算,则单台滚轴筛每年可节约电费10.89万元。

2) 降低材料消耗。改造前圆振动筛的维修成本较高,单块冲孔筛板的采购价格高达1 100元。设备使用年限已久,筛板、轴承、减震弹簧等配件都已到更换周期。改造后滚轴筛具有运行可靠性强、设备故障率低的优势,材料消耗很少,据估算每年可节省材料费10万元。

3) 减少岗位用工。由于滚轴筛的维修量小,防尘效果好,可减少设备维修人员和岗位清洁人员数量,实现减员提效。

6 结 语

相较于圆振动筛,正弦滚轴筛在进行湿黏煤分级时,不易堵塞,能够保证筛分效果,同时还具有结构简单、无振动部件、密封性好、无粉尘溢出、噪声小的优点。因此,选煤厂在筛分设备选择时可以优先考虑滚轴筛。