改善轰鸣振动与换挡冲击的双质量飞轮优化设计

侯高杰,徐永晨,张亚伟,程鲜鲜

(郑州爱科科技有限公司,郑州450000)

在汽车行驶过程中,可以感觉到各种各样的振动噪声,虽然其中包含有使人愉悦的声音,但是大部分使人产生不快。汽车行驶时,发动机、动力传动系统产生的驱动力和路面凹凸产生的作用力传递至车内,就使车内出现振动噪声现象。

目前国内外学者对汽车行驶过程中产生的噪声机理以及改善方案进行了大量的研究。吴昱东等通过动态等效转动惯量分析,针对转动系扭转振动引起的车内轰鸣问题,对扭转减振器进行优化,进而提升整车声振舒适度[1]。王永超等研究了离合器主减振刚度、驱动轴扭转刚度及工作齿轮组转动惯量对传动系统加速振动的影响规律[2]。石磊等在优化方案中采用扭振减振器(TVD)和挠性盘离合器,通过实车试验证明,车内的轰鸣噪声下降5 dB[3]。刘猛等通过分析发现增大飞轮转动惯量可以降低振动幅值,增加驱动半轴直径在降低振动幅值的同时使峰值发生了右移[4]。王东等针对某前置后驱微型客车存在低转速车内轰鸣声的问题,对传动系扭振影响车内噪声的机理进行分析,提出有效的改善方案[5]。Liu等设计了离合器3自由度扭振模型,研究了多级离合器阻尼器和齿轮侧隙的非线性特性,基于分析结果对离合器进行优化,结果表明优化后的离合器能降低汽车加速时的噪声[6]。Zu等研究传动系统在启停过程中的振动特性,对双质量飞轮装置进行优化,有效降低启停过程中的共振[7]。以上学者对汽车振动噪声的研究对对改善汽车舒适性都有一定的指导意义,但是以上优化研究主要以试验为基础进行。

因此,本文以某前置后驱车辆的传动系统NVH(Noise Vibration Harshness)特性研究为基础,借助ADAMS 软件搭建整车的虚拟样机模型,利用模型对轰鸣以及换挡冲击问题的进行模态分析,确认其主要影响因素,提出有效的改善方案,以提升传动系统NVH 性能前期设计能力,缩短汽车的研发周期,降低成本。

1 现有车辆性能问题

对于该前置后驱车型的传动系统,整理出兼具完备性和重点的问题列表,其中重点问题如表1所示。

1.1 轰鸣振动

表1 所示的问题1 是典型的轰鸣振动问题。轰鸣声是后驱车传动系统典型的NVH问题之一,是由发动机阶次激励产生的,当阶次激励与传动系、车身或者空腔模态耦合时,就会在车内明显感知到。

针对“加速1 600 r/min,滑行2 700 r/min”工况下车内轰鸣声、振动大的问题,进行了关于轰鸣振动性能分析的整车试验,主要测试工况为全加速、滑行,传感器安装在驾驶室内,主要测量驾驶室声压。试验结果如图1 所示。结果表明,全加速工况下转速为1 600 r/min时以及滑行工况下转速为2 700 r/min左右时车辆出现明显的共振现象。

图1 轰鸣试验结果

1.2 换挡冲击

表1中所示的问题2是典型的换挡冲击问题,产生原因是由用户换挡操作时离合器两端的转速差所引起的传动系统共振,都体现为车体前后方向的振动。

表1 传动系统问题描述

针对换挡冲击问题,进行了关于换挡振动的整车试验。具体操作如下:在车辆全加速过程中,分别进行2 档、3 档、4 档的换挡操作,传感器安装在驾驶室地板上,主要测量驾驶席地板的X向振动加速度。换挡共振问题属于低频共振,共振频率范围一般在10 Hz以内。图2所示为换挡共振的频率测量结果,在10 Hz之内存在明显共振点。

图2 换挡振动试验结果

2 整车多体动力学模型

后驱车辆的动力传动系统是一个典型的多体、多工况、多激励系统,其组成包括离合器、发动机、变速箱、主减速器、驱动半轴、传动轴、等子系统,各子系统仍是复杂的多刚体-柔体系统,其工作过程包括起步、换挡、制动、加速、减速等工况,其受力包括发动机的周期性激励、路面的随机激励、齿轮系统内部激励等。

根据实车各个部件的惯性质量、刚度以及阻尼,借助ADAMS 软件搭建整车的多体动力学模型,模型如图3 所示。包括悬架系统、转向系统、传动系统、排气系统、轮胎等。

图3 多体动力学模型

由实车传动系统结构可知,整车采用前置后驱的布置形式,动力总成和后悬驱动桥之间通过传动轴连接。在设计该传动轴时考虑到其自振频率应与激励频率避开,因此,采用两段式传动轴结构,在前、后传动轴两端采用十字万向节进行连接。根据传动系统结构布置,按照传递路径分析可知,动力总成(发动机+变速箱)为噪声激励源,该激励向车身传递的路径主要有3 条:振动激励通过发动机悬置经副车架结构传递至车身;振动激励经排气系统悬挂吊耳传递至车身;振动激励经传动轴传递后,一方面通过传动轴中间支撑向车身传递,另一方面经后悬架系统向车身传递。

3 模态分析计算

借助ADAMS/Vibration 模块,针对所建立的模型进行频率响应计算,对引起轰鸣以及换挡振动的模态进行确认和分析,具体步骤如下:

(1)建立输入、输出通道,输入为飞轮上的扭矩,输出为驱动半轴扭矩响应;

(2)进行FRF(Frequency Response Function)计算,确定所关注的响应范围;

(3)找出相关联的固有振动模态;

(4)进行能量分析以找出构成此模态的主要质量及刚度。

图4所示为频率响应计算结果,10 Hz内存在一个换挡冲击模态,在30 Hz~100 Hz 范围内存在1 600 r/min和2 700 r/min两个轰鸣共振模态。

图4 频率响应计算结果

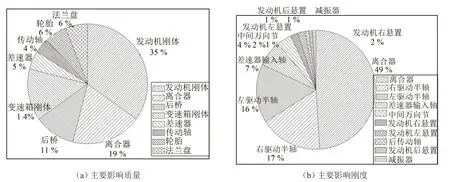

对换挡冲击共振模态进行能量分析,结果如图5所示。根据结果分析可知,0~10 Hz 的换挡共振问题的主要影响质量为飞轮质量,主要影响刚度为驱动半轴刚度。

图5 换挡共振模态能量分析结果

对1 600 r/min 的轰鸣共振模态进行能量分析,结果如图6 所示。结果表明发动机转速为1 600 r/min 时的轰鸣问题主要影响因素为离合器和驱动半轴的刚度,以及发动机刚体和离合器的惯性质量。

图6 1 600 r/min轰鸣共振模态能量分析

4 灵敏度分析

基于模态解析计算结果,可以看出飞轮惯性质量、离合器刚度是换挡冲击以及1 600 r/min 轰鸣问题的主要影响因素,因此利用整车多体动力学模型对这两种影响因素进行灵敏度分析。

图7 所示为飞轮惯性质量、离合器刚度对换挡冲击共振的影响结果,根据结果可知,飞轮惯性质量增大,共振频率降低;反之,共振频率增大。但是其对共振幅值的影响有限。离合器刚度变小,换挡共振频率降低,离合器刚度变大,共振频率变大,但是变化量很小。

图7 换挡冲击的影响因素分析

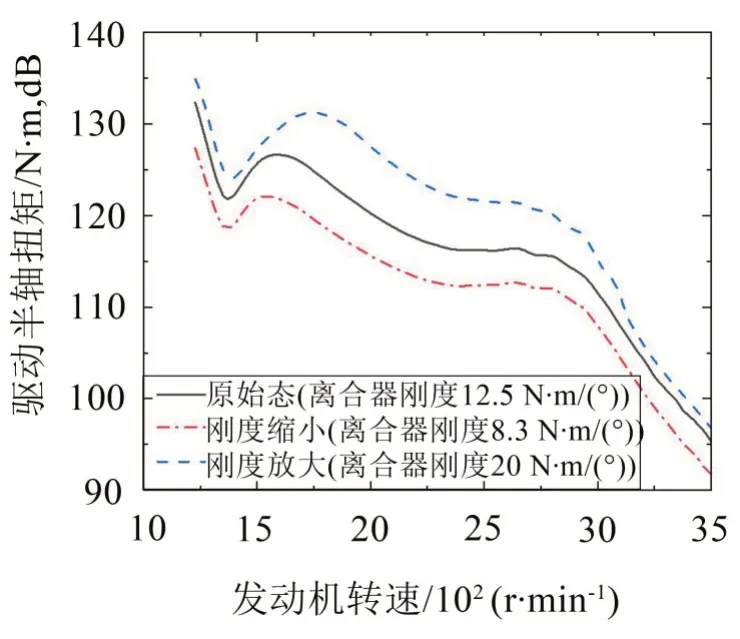

图8所示为离合器刚度对1 600 r/min轰鸣振动的影响结果,根据结果可知,降低离合器刚度,轰鸣的振动幅值也降低,并且共振频率减小;增大离合器刚度,轰鸣振动幅值也变大,共振频率增大。

图8 离合器刚度对1 600 r/min轰鸣问题的影响

5 改善方案及结果验证

该前置后驱车辆采用的是单质量飞轮,根据图8所示的离合器刚度对轰鸣振动的影响结果分析可知,减小离合器刚度能够降低轰鸣共振幅值,因此,为了解决发动机转速为1 600 r/min时对应的轰鸣振动问题,需要将其更换成双质量飞轮,目前供应商提供的双质量飞轮参数如表2 中的方案1 所示。双质量飞轮的刚度与现有离合器弹簧刚度形成串联结构,可以降低双质量飞轮和离合器的等效刚度,以改善1 600 r/min轰鸣问题。

但是,采用双质量飞轮后,飞轮的惯性质量变大,离合器发动机侧总惯性质量增加,换挡振动的输入增加;串联后的等效刚度降低,根据图7所示的灵敏度分析结果可知,换挡共振频率会降低,对换挡冲击性能存在不利影响。因此需要对双质量飞轮的参数进行优化,降低双质量飞轮一级惯性质量,提高双质量飞轮的刚度,以提高离合器和双质量飞轮的等效刚度,以达到同时解决1 600 r/min 轰鸣振动以及换挡冲击问题的目的,具体参数如表2 中的方案2所示。

表2 飞轮优化参数

在实车上对优化后的双质量飞轮方案进行验证,并且和原车结果进行对比,轰鸣性能的改善效果如图9 所示,根据结果可知,发动机转速为1 600 r/min时的轰鸣振动幅值明显降低。

图9 优化前后轰鸣问题结果对比

图10 所示为优化双质量飞轮参数后,从1 档分别切换4档的对比结果图,从图中可看出,换挡冲击时的共振现象基本消除。

图10 优化前后换挡冲击结果对比

6 结语

本文针对前置后驱车辆的轰鸣振动以及换挡冲击问题进行整车试验,分析试验结果可知,发动机转速为1 600 r/min以及2 700 r/min时存在明显的轰鸣共振现象,换挡冲击的共振频率在10 Hz 以内。然后利用整车的多体动力学模型,对轰鸣振动以及换挡冲击的共振模态进行能量分析,结果显示,离合器刚度是1 600 r/min 轰鸣振动问题的主要影响因素;飞轮惯性质量是换挡冲击问题的主要影响因素。

为了同时解决1 600 r/min时的轰鸣振动以及换挡冲击,对现有的双质量飞轮的参数进行优化,降低双质量飞轮的第一惯性质量,并且增大弹簧刚度。最终在实车上对优化方案进行验证,根据试验结果可知,优化后的双质量飞轮能够同时降低1 600 r/min时的轰鸣振动以及换挡冲击时的共振幅值,因此可以确认此优化方案可以有效地解决后驱车辆存在的轰鸣问题以及换挡问题。