微纳尺度HA陶瓷的显微硬度与断裂韧性研究

曲立杰, 王茉琳, 袁世丹, 马 野, 马 振

(1.佳木斯大学 材料科学与工程学院, 黑龙江 佳木斯 154007;2.武夷学院 土木工程与建筑学院, 福建 武夷山 354300;3.中山大学 医学院实验教学中心, 广东 深圳 518107)

0 引言

羟基磷灰石(简称HA)的化学式为Ca10(PO4)6(OH)2,属于磷酸盐类的无机非金属材料。从化学成分和晶体结构上看,HA与人体的骨骼和牙齿(牙釉质、牙本质)中的成分十分接近。作为生物材料植入人体骨组织后,HA能在界面上与骨形成较强的化学键合[1]。因此,人工合成的HA及其复合材料,在人体骨组织修复和替代领域受到了广泛的关注并加以应用。目前,在人工合成纳米羟基磷灰石粉体(HA-NPs)方面,研究人员开展了大量的研究工作[2-6],合成技术已日趋成熟。将人工合成的HA-NPs重塑为块体材料的方法称为粉末烧结法。采用粉末烧结法制备单一组分的HA陶瓷材料,由于本质脆性限制了其应用范围。但与微纳尺度HA陶瓷材料断裂行为相关的研究相对较少,其晶粒尺寸、烧结行为和断裂行为有待深入研究。明确上述问题,可以帮助研究人员从理论出发,设计和构建材料内部的微观结构,优化材料制备工艺。掌握烧结工艺参数(烧结温度、烧结时间)对微纳尺度的HA陶瓷材料显微组织结构及力学性能的影响规律、明确其断裂机制,解决材料植入人体后力学性能不匹配的问题,是后续构建HA基复合材料的理论基础。因此,本文以化学沉淀法制备的HA-NPs为原料,采用不同烧结工艺参数制备HA陶瓷材料,研究工艺参数对HA陶瓷材料的微观组织结构、显微硬度和断裂韧性的影响,为后续设计HA基医用复合材料提供指导。

1 材料与方法

采用化学沉淀法快速制备工艺合成HA-NPs[7]。再以合成的HA-NPs为原料,采用模压成型、无压烧结制备微纳尺度HA陶瓷材料。预制成型压力为200 MPa,通过改变烧结工艺参数,研究力学性能与烧结工艺参数之间的关系。烧结工艺变量确定为烧结温度和烧结时间,变量因子水平如表1所示。

将制备的HA陶瓷材料进行镶嵌、研磨和抛光后超声波清洗,使用浓度为2%的草酸腐蚀,腐蚀后继续超声清洗。采用扫描电子显微镜(SEM,JSM-7800F,JEOL,Japan)对HA陶瓷材料的形貌进行观察;未腐蚀的样品经震动抛光、干燥后,用电子背散射衍射仪(EBSD,NordlysMax2,Oxford Instruments,UK)对样品样进行背散射衍射数据采集。EBSD数据采集后,采用显微硬度计(HMV-2T,Shimadzu, Japan)测试HA陶瓷进行硬度,载荷100 g,加载时间10 s。HA陶瓷材料的断裂韧性ΚIC采用压痕断裂法[8]。

2 实验结果与讨论

图1为不同烧结温度下,烧结时间为2 h时制备的HA陶瓷材料,经抛光腐蚀后的SEM形貌。由图1可知,950℃时HA晶粒由针棒状或短棒状变为近似等轴晶,晶粒尺寸随烧结时间延长未发生较大改变,平均尺寸均小于100 nm。HA晶粒间的表面消失,晶界取而代之;因烧结温度低,烧结驱动力较小,晶界迁移较慢,材料内部弥散分布着小于晶粒尺寸的孔洞;孔数量较多,使材料的致密度与理论密度相差较大。当温度提高到1050℃时,晶粒尺寸进一步增加,但尺寸分布不均。同时,材料内部的孔洞的尺寸及数量同步减小。烧结温度提高,原子短程移动的能力增强,使晶界迁移速度增加,晶粒长大速度变快,材料的致密度进一步提高[9]。温度提高到1150℃和1250℃时,HA晶界迁移的有利因素愈发显著。1150℃烧结时,晶粒尺寸均增加至500 nm以上;1250℃时,晶粒尺寸均超过1 μm。以上结果可以说明,烧结时间和预制成型压力相同时,烧结温度对HA晶粒尺寸的影响更加显著。

用Aztec Crystal软件对采集的EBSD数据进行处理及分析。图2为1250℃、烧结2 h材料的SEM形貌、相分布图+带对比度图(PH图+BC图)和晶体取向颜色分布图(IPF图)。从图2中可以看出,材料内部的孔洞较少,尺寸较小,说明材料的致密度较高。图2(b-1)为PH+BC图,材料内部为单一HA相;由于原子排列的周期性不同,而导致HA晶粒内部和晶界处的衍射带强度有明显差异。

图3为材料的显微硬度压痕及裂纹的SEM形貌图。可以看出,烧结时间相同时,不同烧结温度制备的材料均出现了不同程度的裂纹。950~1250℃制备的材料压痕对角线平均长度分别为29 μm、18.5 μm、17.6 μm和17.2 μm,可以判断随着烧结温度的提高,HA陶瓷材料的显微硬度逐渐升高[10-11]。

不同烧结温度制备的材料,压痕裂纹平均长度分布为60 μm、50.6 μm、52.5 μm和52.4 μm,950℃时裂纹长度最长。温度升高,裂纹长度介于45~53 μm之间。烧结温度为950℃和1050℃时,显微硬度测试时产生的裂纹为径向裂纹,裂纹沿着压痕对角线方向扩展[12-13];烧结温度为1150℃和1250℃时,显微硬度测试时产生的裂纹为径向裂纹+横向裂纹。横向裂纹的特点是,裂纹开裂形式导致被测材料表面发生剥离。说明烧结温度较高时,显微硬度测试时所产生的裂纹扩展方向发生改变,由单一方向变为多个方向。

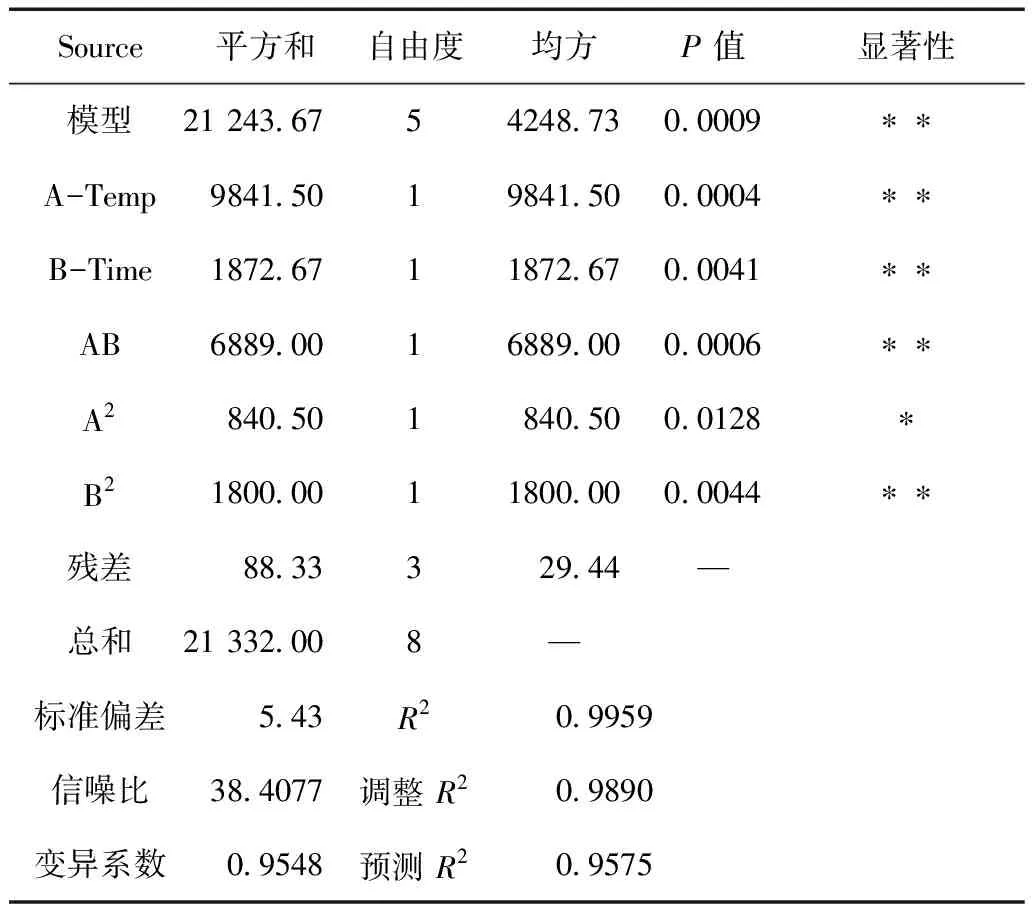

用Design Expert软件,结合表2中的数据结果,对HA显微硬度模型进行显著性分析。结果表明,线性模型、两因子交互模型和二次曲面模型的P值均小于0.05。其中,二次回归模型的P值小于0.01,表示该模型有效,说明HA的显微硬度与工艺参数间呈明显的二次回归关系。二次响应曲面模型构建工艺参数与HA显微硬度之间的关系如下:

(1)

式中,G为响应曲面值;xi为设计变量;b0为常数项;bi为一阶拟合系数;bii为二阶拟合系数。

对方程(1)二次回归模型进行方差分析,结果如表3所示。二次回归模型P值为0.0009,表明该模型极其显著。由噪音产生错误的几率小于0.09%。烧结温度A和烧结时间B的一次项、二次项和交互项的P值分别为0.0004、0.0041、0.0128、0.0044和0.0006,均小于0.05,说明对HA显微硬度有极其显著影响。

模型的信噪测量值方差R2=0.9959,接近1,表明模型越显著。调整方差调整R2=0.9890,与预测R2=0.9575基本吻合。测量信噪比大于4的比率是期望、合理的。模型的信噪比为38.4077,表示模型噪声极小。上述分析结果表明,回归模型能够真实地反应实际的曲面,模型拟合显著。利用Design Expert软件对表2中的HA显微硬度进行拟合,得到HA显微硬度GR1与烧结温度A、烧结时间B之间的构建的函数关系如下:

表3 HA显微硬度模型方程分析结果

GR1=602.00+40.50A+17.67B-

40.15AB-20.50A2-30.00B2

(2)

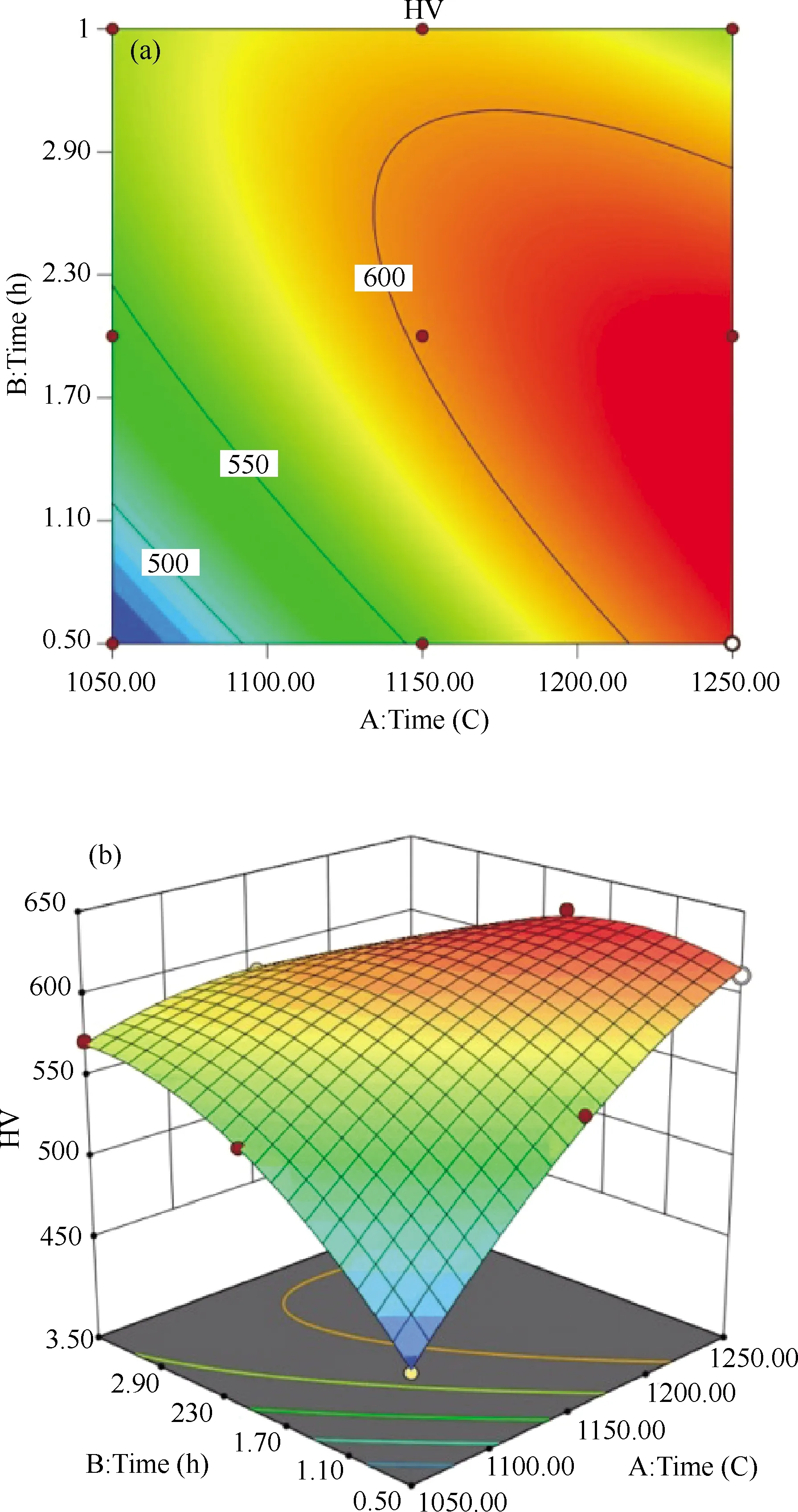

图4为烧结时间和烧结温度对HA显微硬度的影响。由图4(a)等值线图可以看出,不同的烧结工艺参数组合可以得到相同的晶粒尺寸,因此可以依据等值线区域优化烧结工艺参数组合。由图4(b)响应曲面图可知,烧结温度和烧结时间对HA显微硬度的影响呈明显的二次型规律。

图4 烧结温度和烧结时间对HA显微硬度的影响(a)等值线图;(b)响应曲面图

根据表2中断裂韧性响应值R2,结合HA晶粒尺寸数据[14],绘制HA晶粒尺寸与断裂韧性的响应值R2的关系图,如图5所示。从图5中可以看出,断裂韧性KIC随HA晶粒尺寸的增加呈先增加后降低的趋势,在小晶粒尺寸区间(100~750 nm)出现平台。

图5 HA晶粒尺寸对其断裂韧性的影响

3 结论

(1)基于响应面法建立了烧结温度和烧结时间与材料的显微硬度的二次回归模型。经方差分析,证明了所构建的模型具有良好的拟合效果,可用于材料显微硬度的预测及工艺参数的优化。

(2)HA陶瓷材料具有较高的脆性,在断裂过程中几乎无塑性变形。断裂韧性在实验设计参数范围内介于0.90~1.15 MPa·m0.5之间。断裂韧性随HA晶粒尺寸的增加呈先升后降的趋势。