动态疲劳荷载下玄武岩纤维混凝土抗渗性衰减及机理研究

郭寅川,谢 波,周利超,赵子豪,黄 炜

(1.长安大学公路学院,西安 710064;2.中交路桥华南工程有限公司,中山 528405;3.空后代建办,北京 100035)

0 引 言

公路水泥混凝土构造物多裸露于自然环境中,在服役期氯盐、硫酸盐等侵蚀性离子不断渗入混凝土内部,导致构造物强度下降;二氧化碳、氧气扩散引起混凝土碳化和钢筋锈蚀,严重降低构造物耐久性[1]。工程人员常通过涂层、掺入外加剂等途径增强混凝土抗渗性,但以上方法不仅增加工程造价,且长期效果不佳,难以延缓车辆疲劳荷载下抗渗性衰减[2-4]。近年来,国内外学者提出采用绿色、高性能玄武岩纤维改善混凝土微观结构,从而增强混凝土的抗渗性,并取得了良好的效果。

Algin等[5]研究表明玄武岩纤维减少了水泥混凝土中的连通孔隙和泌水通道,提高了混凝土的密实度,从而降低了渗透性;Jiang等[6]发现聚丙烯纤维和玄武岩纤维均能提高混凝土的抗渗性,但玄武岩纤维的改善效果优于聚丙烯纤维;Azzam等[7]认为提高玄武岩纤维长度会降低混凝土材料密实性,为离子渗透提供通道,增加氯离子扩散系数;张兰芳等[8]发现加入玄武岩纤维后混凝土平均渗水高度降低62.2%,当增大玄武岩纤维掺量时混凝土渗透系数增加。Niu等[9]、陈歆等[10]、Xue等[11]同样研究了混凝土离子渗透系数随玄武岩纤维掺量的变化,并认为纤维分散状态对抗渗性有重要影响。但是现有研究多集中于玄武岩纤维参数对混凝土抗渗性的影响,尚未涉及疲劳荷载下玄武岩纤维混凝土抗渗性的衰减规律,更缺乏抗渗性损伤机理方面的研究。

基于上述分析,本文首先基于抗渗性优选玄武岩纤维最佳参数,利用自主研发的加载装置设计疲劳试验,探究疲劳荷载下玄武岩纤维混凝土抗渗性的衰减规律;定量分析荷载作用下玄武岩纤维混凝土孔结构劣化和微裂缝扩展行为,揭示玄武岩纤维混凝土抗渗性衰减机理,为玄武岩纤维混凝土推广应用提供一定的理论依据。

1 实 验

1.1 原材料及配合比

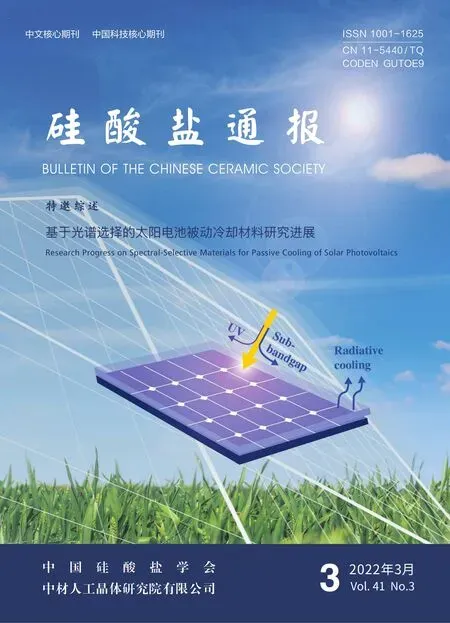

采用浙江石金玄武岩纤维股份有限公司生产的短切玄武岩纤维(见图1),其主要技术指标如表1所示;选用尧伯P·O 42.5普通硅酸盐水泥,其技术指标见表2;矿物掺合料为Ⅱ级粉煤灰,密度为2.09 g/cm3;粗集料为4.75~19.00 mm的花岗岩碎石,其主要技术指标如表3所示;细集料为河砂,细度模数为2.72;减水剂为HL-HPC3聚羧酸高性能减水剂,减水率为25%。

图1 玄武岩纤维

表1 玄武岩纤维技术指标

表2 水泥技术指标

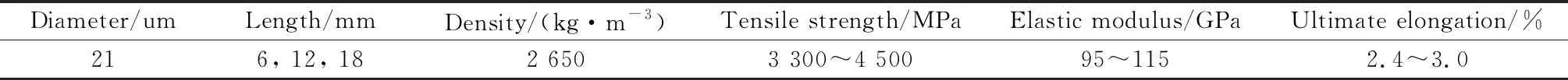

表3 粗集料技术指标

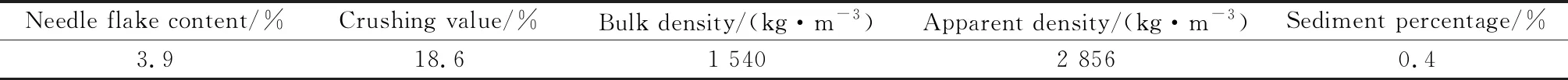

根据《普通混凝土配合比设计规程》(JGJ 55—2011)和C40桥梁混凝土性能要求,基于正交试验得出基准混凝土配合比,如表4所示。本文测试不同玄武岩纤维长度(6 mm、12 mm和18 mm)和不同掺量(玄武岩纤维与混凝土的质量比,选取0.07%、0.08%和0.09%)下混凝土的抗渗性,从而优化出玄武岩纤维混凝土最佳配合比。

表4 基准混凝土配合比

1.2 动态疲劳加载及抗渗性测试

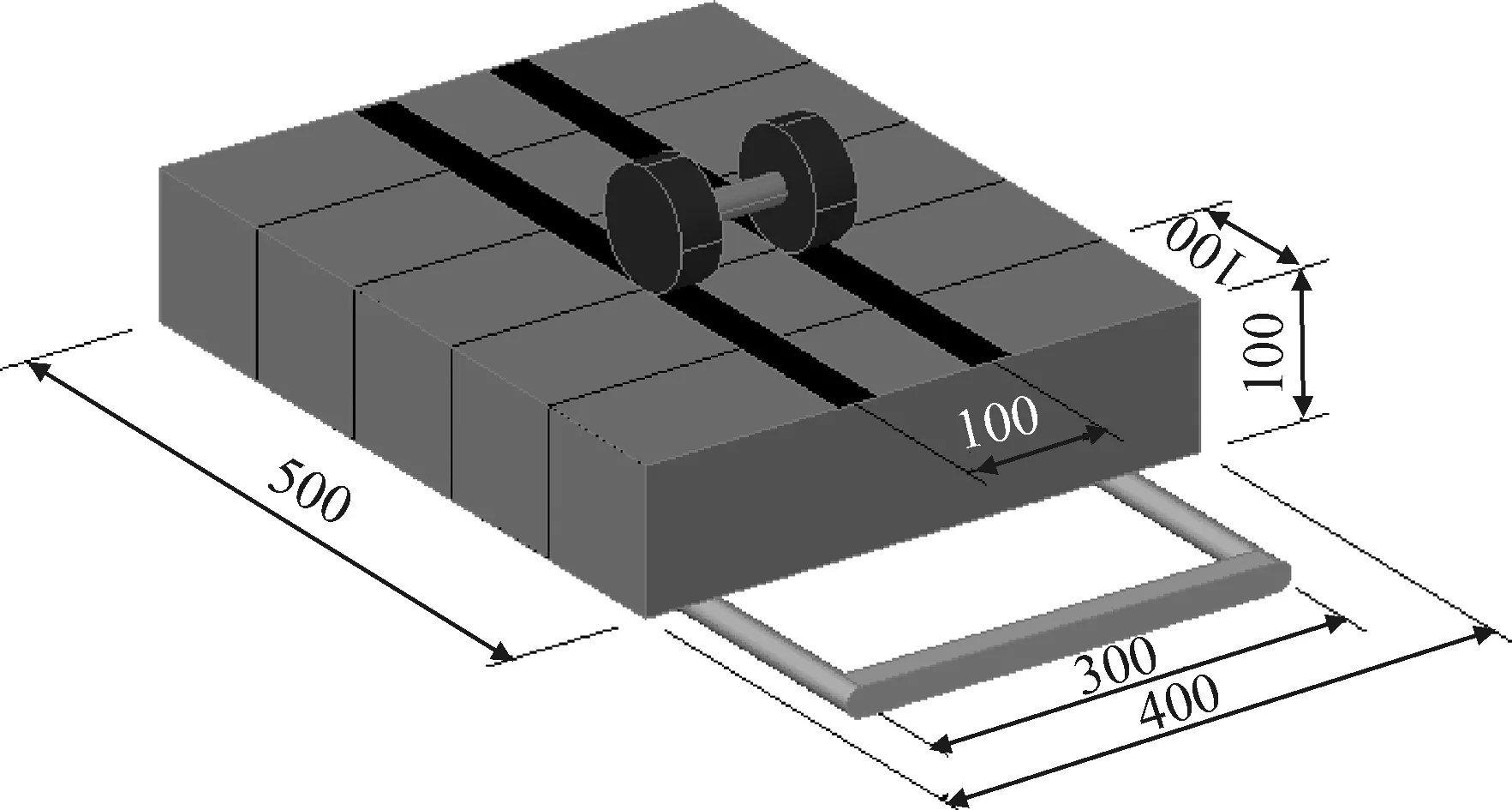

为模拟公路构造物承受的滚动车轮荷载,课题组自主研发出动态疲劳加载装置,通过碾压轮的反复作用模拟疲劳荷载。碾压轮宽为6.5 cm,直径为20 cm,轮距为10 cm,加载频率为1 Hz,动态疲劳加载过程如图2所示。在疲劳加载箱中设置工字形钢支架,支架两点间隔300 mm,将小梁试件(400 mm×100 mm×100 mm)置于该支架上,疲劳加载箱具体尺寸如图3所示。

图2 动态疲劳加载过程

图3 疲劳加载箱具体尺寸(单位:mm)

疲劳试验采用0.5和0.7两个应力比模拟普通荷载水平和高荷载水平,每个应力比下设计两组疲劳加载试验,加载次数分别为10万次和20万次。每组小梁试件加载完成后,在碾压轮痕迹处钻芯取直径100 mm、高50 mm的圆柱体试件,依据《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)中电通量法(T 0580—2020)测试疲劳加载后混凝土的抗渗性。抗渗性试验采用PER-6A型电通量测定仪,测试过程如图4所示。

图4 电通量测试过程

1.3 微观结构测试

疲劳加载完成后在试件中心位置取0.5 cm×0.5 cm的试样,在无水乙醇中清洗后烘干,采用AutoPore IV 9510型水银压汞仪测试玄武岩纤维混凝土的孔隙率、平均孔径及孔径分布。基于吴中伟院士[12]提出的分类方法,根据孔径尺寸将混凝土内部孔隙分为无害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm)。

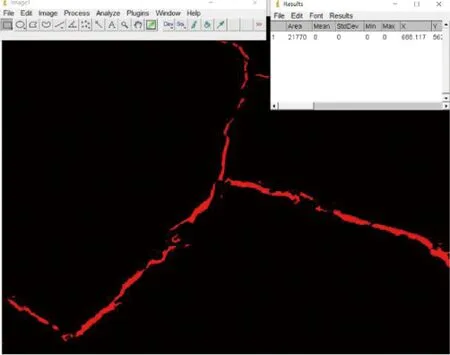

为了探究动态疲劳荷载下玄武岩纤维混凝土裂缝扩展规律,采用JEOL JSM-6390A扫描电子显微镜(SEM)获取微裂缝电子图像,对图像进行灰度增强和二值化处理后基于Image-Pro Plus软件提取裂缝参数(面积密度、最大长度、平均宽度),提取过程如图5所示。

图5 裂缝参数提取过程

2 结果与讨论

2.1 基于抗渗性的玄武岩纤维参数优选

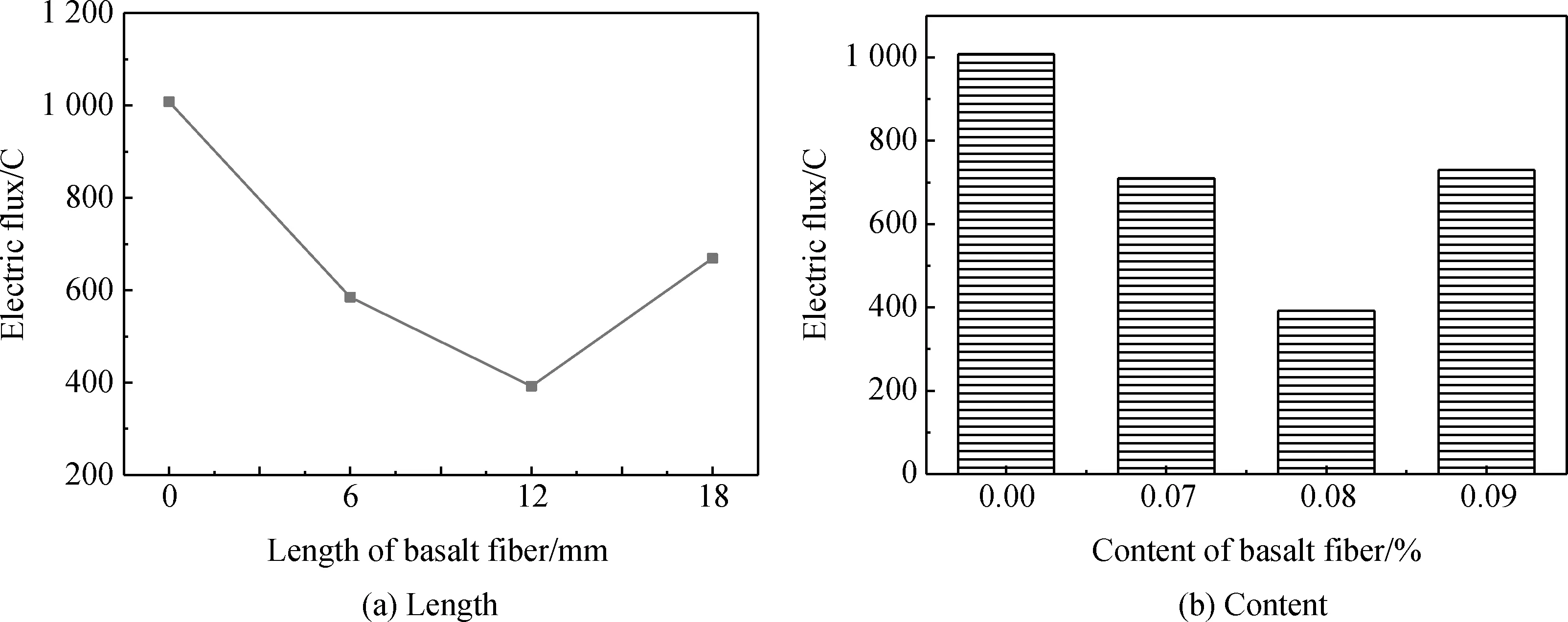

不同玄武岩纤维长度和掺量下混凝土抗渗性如图6所示。随玄武岩纤维长度增加(不同长度下纤维掺量均为0.08%),混凝土电通量呈先降低后增加的趋势,当纤维长度为12 mm时电通量达到最小值。混凝土抗渗性受内部孔结构影响较大,掺入玄武岩纤维后降低了平均孔径,使混凝土内部小孔数量增多,从而改善了抗渗性[13];当玄武岩纤维长度增加时,其在拌和过程中易相互搭接,对抗渗性的改善效果减弱。与纤维长度为12 mm时的电通量相比,当纤维长度为6 mm和18 mm时混凝土电通量分别增加49.23%和70.67%,基准混凝土的电通量是最佳纤维长度(12 mm)下玄武岩纤维混凝土的2.57倍。

图6 玄武岩纤维参数对抗渗性的影响

与纤维长度的影响规律相同,随纤维掺量增加(不同掺量下纤维长度均为12 mm),混凝土抗渗性先增强后减弱。在较小掺量(0.07%)下,玄武岩纤维对混凝土内部结构的改善效果较小,宏观表现为未达到最佳的增强效果;当掺量过大(0.09%)时,玄武岩纤维分散不均匀,在纤维团聚处大孔数量增加,为离子渗入提供了通道,从而降低了抗渗性。在0.07%和0.09%掺量下混凝土电通量接近,为最佳掺量(0.08%)下的1.86倍。因此,基于抗渗性推荐水泥混凝土中玄武岩纤维的最佳长度为12 mm,掺量为0.08%,在玄武岩纤维最佳参数下混凝土电通量较基准混凝土降低了61.12%。

2.2 动态疲劳荷载下玄武岩纤维混凝土抗渗性衰减

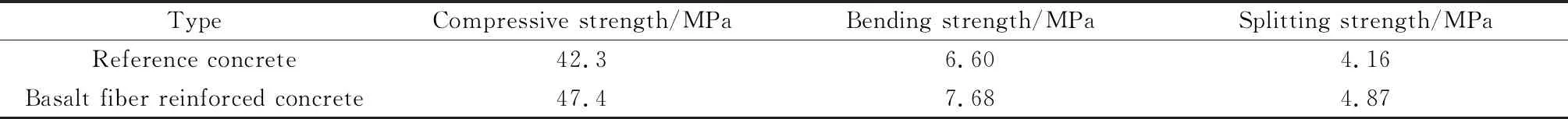

在最佳纤维参数下测试基准混凝土和玄武岩纤维混凝土的力学性能,如表5所示。根据弯拉强度测试结果,在基准混凝土疲劳试验中0.5和0.7应力比下的荷载分别为3.30 MPa和4.62 MPa,在玄武岩纤维混凝土疲劳试验中0.5和0.7应力比下的荷载分别为3.84 MPa和5.38 MPa。

表5 基准混凝土和玄武岩纤维混凝土力学性能(28 d)

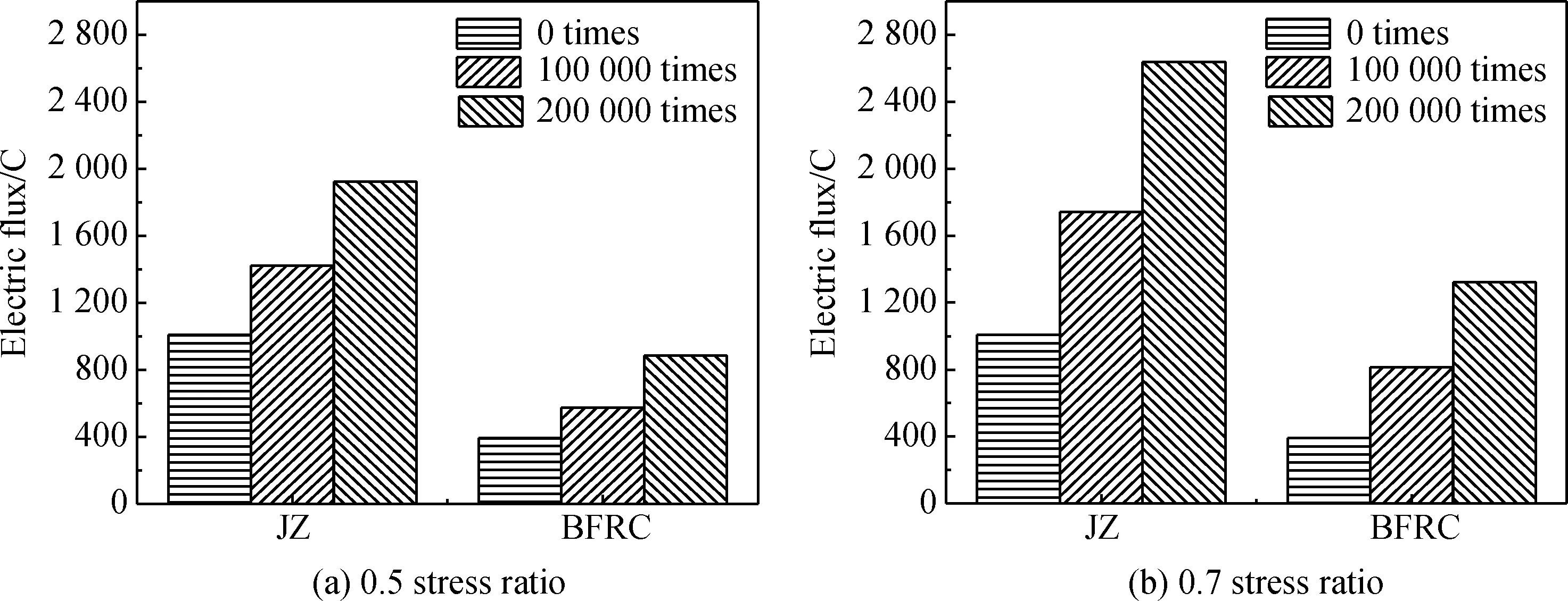

动态疲劳荷载下基准混凝土和玄武岩纤维混凝土(纤维长度为12 mm,掺量为0.08%)电通量变化如图7所示。随动态疲劳荷载作用次数增加,混凝土内部孔隙率增加,孔径变大,早期微裂缝不断扩展,混凝土密实度下降,导致电通量持续增加。在0.5应力比下,疲劳荷载作用10万次和20万次后玄武岩纤维混凝土电通量增大了182 C和494 C;基准混凝土增大了413 C和916 C,是玄武岩纤维混凝土电通量增幅的2.27倍和1.85倍。随着疲劳加载次数的增加,混凝土电通量增幅逐渐增加,但是玄武岩纤维能有效分散应力,延缓混凝土内部结构损伤,因此玄武岩纤维混凝土电通量增幅远小于基准混凝土。

图7 动态疲劳荷载下电通量变化(JZ为基准混凝土,BFRC为玄武岩纤维混凝土)

在0.7应力比下,基准混凝土和玄武岩纤维混凝土电通量增加量均大于0.5应力比下的增加量,即提高应力比加速了抗渗性衰减。与0.5应力比下的增加量相比,疲劳荷载作用10万次和20万次后,0.7应力比下基准混凝土电通量增加量提高322 C和714 C,而玄武岩纤维混凝土电通量增加量提高239 C和436 C。应力比增加后玄武岩纤维混凝土电通量增幅低于基准混凝土,因此玄武岩纤维混凝土对高应力比具有更好的适应性,更适合在重载地区推广应用。

2.3 动态疲劳荷载下玄武岩纤维混凝土孔结构劣化

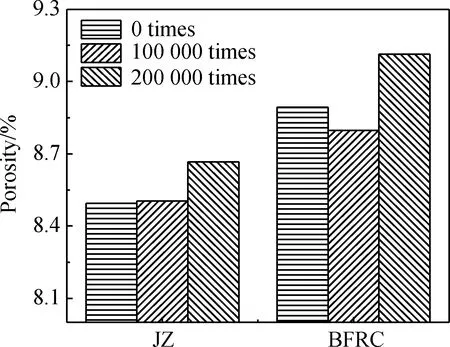

由于不同应力比下混凝土微观结构有相似的演化规律,本文主要分析0.5应力比下混凝土微观结构变化,玄武岩纤维混凝土和基准混凝土孔隙率和平均孔径如图8和图9所示。由于玄武岩纤维表面含有亲水基团,在拌和过程中吸水,凝结硬化期水分蒸发后形成孔隙,因此玄武岩纤维混凝土孔隙率较基准混凝土提高0.39%。在加载初期,疲劳荷载对孔结构同时具有压密和破坏作用[14],但在作用10万次后对于基准混凝土破坏效应更显著,因此孔隙率略微增加,在加载作用20万次时基准混凝土孔隙率增大0.17%。玄武岩纤维混凝土在加载初期疲劳荷载的压密作用更明显,因此在加载作用10万次后孔隙率减少了0.09%,疲劳荷载作用20万次时孔隙率增大了0.22%。虽然玄武岩纤维混凝土的孔隙率均大于基准混凝土,但何天钦[15]的研究表明孔隙率对抗渗性的影响低于其他孔结构参数。

图8 疲劳荷载下孔隙率变化

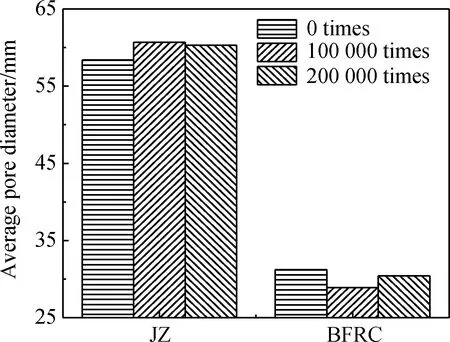

图9 疲劳荷载下平均孔径变化

疲劳荷载作用下基准混凝土平均孔径呈现先升高后降低的变化趋势,而玄武岩纤维混凝土出现相反的演化规律。在疲劳荷载作用早期基准混凝土内部孔隙呈扩张状态,因此平均孔径增大2.3 nm;在荷载作用下孔隙扩展达到极限后大孔分裂成小孔,导致平均孔径减小[16]。玄武岩纤维混凝土孔隙率的变化表明加载前期内部受压密实,孔隙被压缩闭合,因此在疲劳荷载作用10万次时平均孔径降低;随着荷载持续作用,部分不规则孔隙边缘由于应力集中而发生扩展,导致玄武岩纤维混凝土孔隙变大,平均孔径增加。另外,玄武岩纤维混凝土平均孔径远小于基准混凝土,表明其内部多为小孔,减少了孔隙间的连通,降低了离子渗透速度。

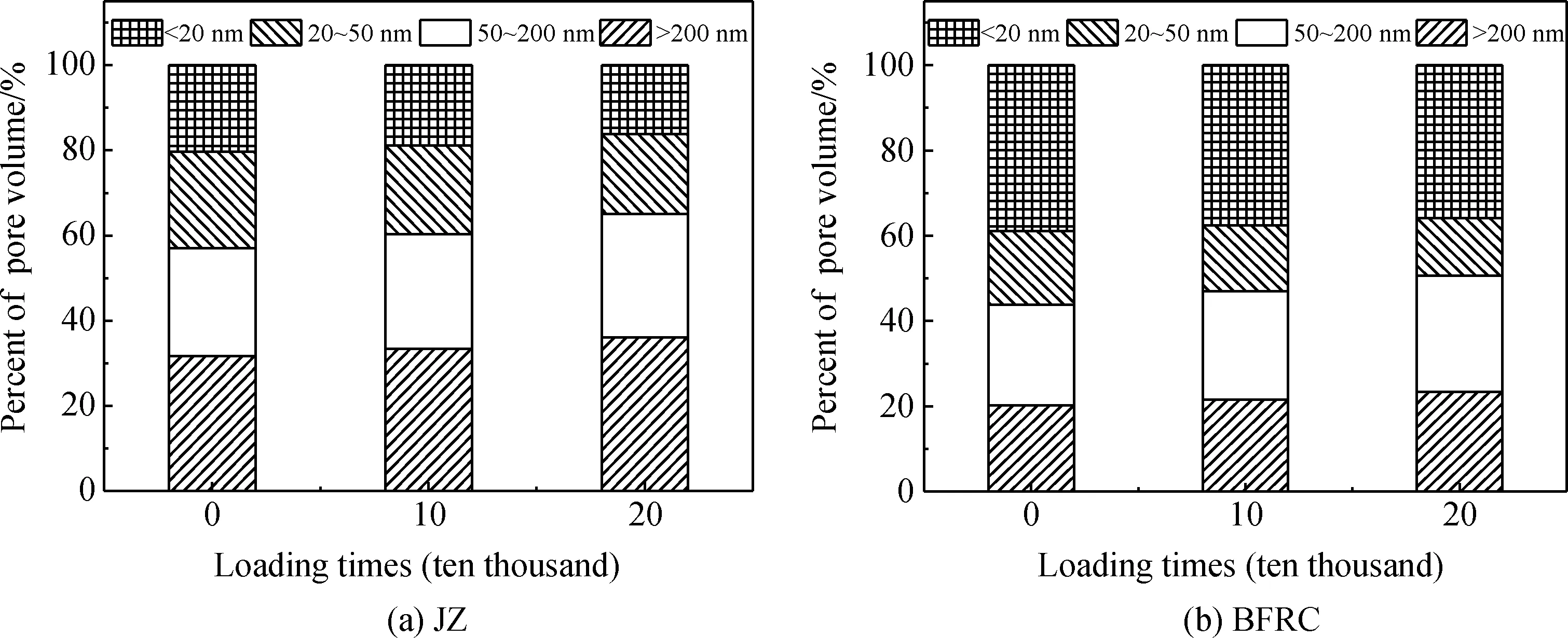

玄武岩纤维混凝土和基准混凝土孔径分布如图10所示。玄武岩纤维细化了混凝土孔结构,无害孔比例增加18.51%,多害孔数量减少11.46%,有害孔和少害孔也有一定比例的减少,因此混凝土的抗渗性有显著提高。在动态疲劳荷载下混凝土无害孔和少害孔减少,有害孔和多害孔增加,孔结构整体呈现粗化状态。疲劳荷载下基准混凝土和玄武岩纤维混凝土少害孔和有害孔变化幅度基本相同,但无害孔和多害孔变化有较大差别,且玄武岩纤维延缓了孔结构劣化速度。疲劳荷载作用10万次和20万次时基准混凝土无害孔分别减少了1.54%和4.18%,多害孔分别增加了1.66%和4.37%;在相同工况下玄武岩纤维混凝土无害孔分别减少了1.35%和3.04%,多害孔分别增加了1.30%和3.22%,即在疲劳荷载作用20万次时玄武岩纤维混凝土无害孔减少量和多害孔增加量比基准混凝土降低了27.27%和26.32%。在疲劳荷载作用后期混凝土孔结构劣化速度快于前期,但随着疲劳试验的进行玄武岩纤维对孔结构的改善作用更为明显。

图10 疲劳荷载下孔径分布变化

2.4 疲劳荷载下玄武岩纤维混凝土微裂缝扩展行为

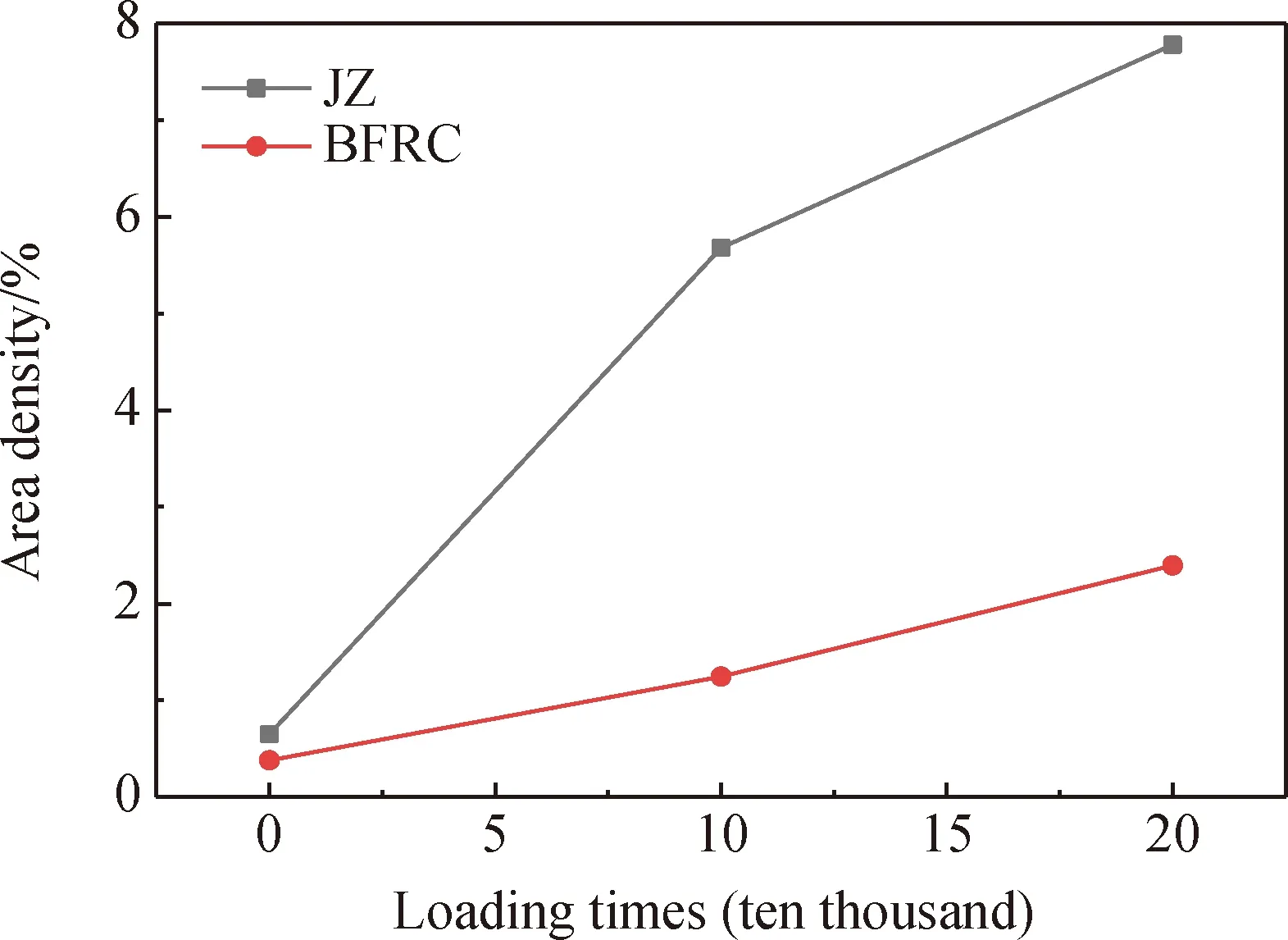

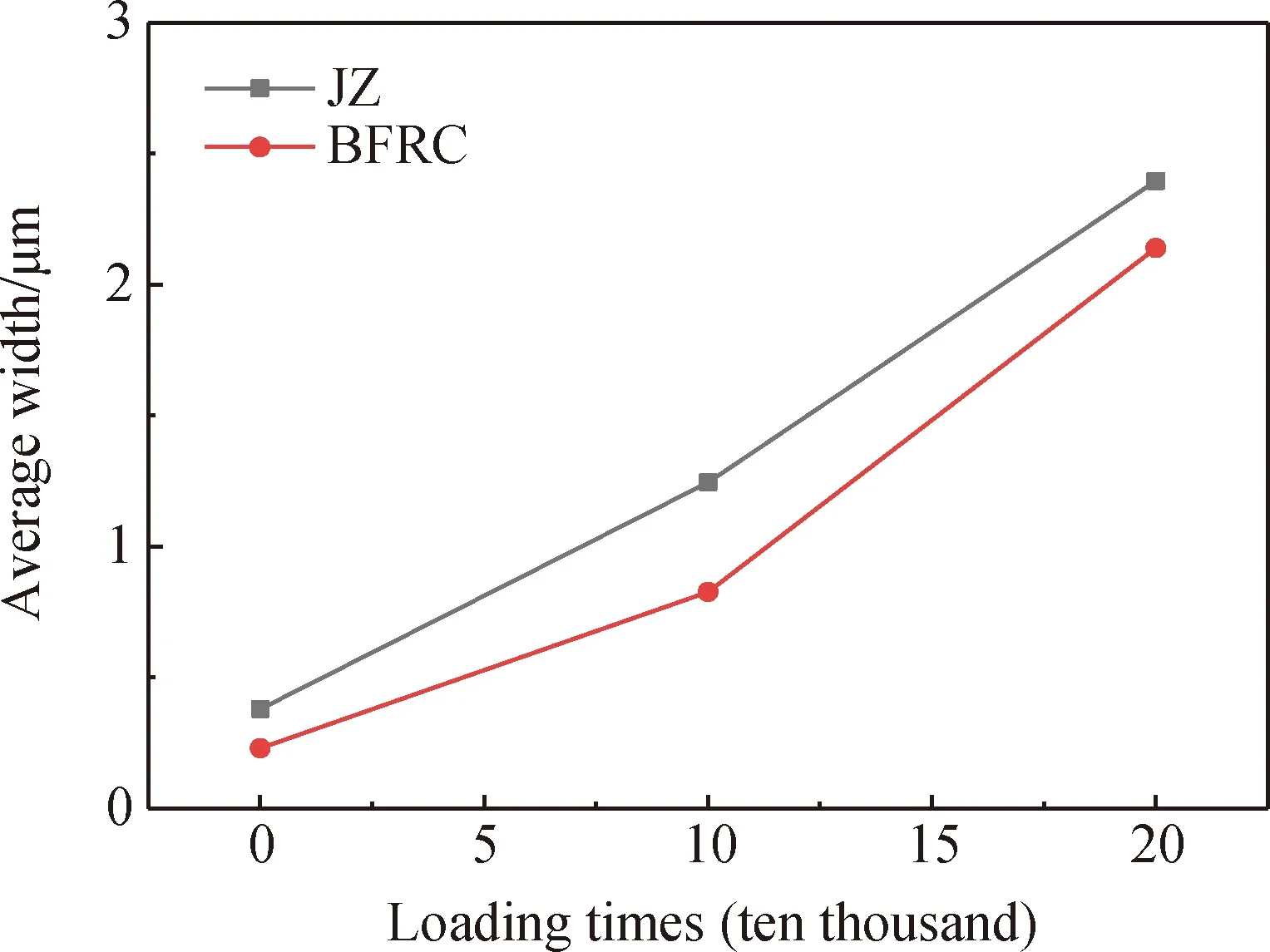

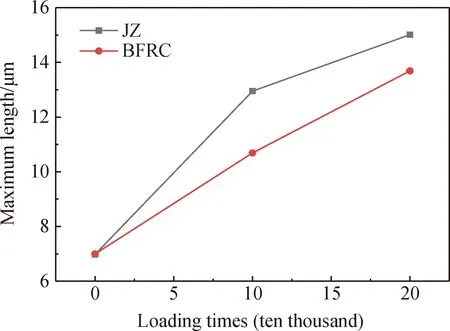

玄武岩纤维混凝土和基准混凝土微裂缝参数如图11~图13所示。玄武岩纤维增加了混凝土早期强度,同时降低了凝结硬化期水分散失,减少了早期收缩裂缝,未加载时玄武岩纤维混凝土裂缝面积密度和平均宽度比基准混凝土低0.29%和39.47%。动态疲劳荷载作用下混凝土早期裂缝在长度和宽度方向同时扩展,且在水泥石-集料界面薄弱区萌生新的微裂缝,各裂缝参数持续增加。玄武岩纤维在混凝土内形成三维网状结构,在荷载作用下纤维与基体协同变形以分散疲劳应力,降低裂缝的扩展速率,因此玄武岩纤维混凝土的裂缝参数小于基准混凝土。

图11 裂缝面积密度

图12 裂缝平均宽度

图13 裂缝最大长度

在疲劳荷载作用下混凝土微裂缝平均宽度和最大长度持续增大,但在各阶段的增大速率有显著差异。当疲劳荷载作用10万次时,基准混凝土平均宽度和最大长度的增加率分别是69.48%和85.45%,在荷载作用20万次时两者的增大率分别是92.37%和15.93%。因此在疲劳加载前期混凝土微裂缝主要沿长度方向延伸,而在加载后期以宽度扩展为主,玄武岩纤维混凝土也出现类似的微裂缝扩展规律。

当疲劳荷载作用10万次和20万次时,玄武岩纤维混凝土的裂缝面积密度比基准混凝土分别降低3.43%和3.29%。微裂缝为离子进入混凝土内部提供了通道,而玄武岩纤维混凝土裂缝面积密度的降低增强了结构的整体性和完整性,大幅提高服役期混凝土的抗渗性。基准混凝土在疲劳荷载下裂缝尖端处产生应力集中,促进裂缝扩展;当裂缝扩展至玄武岩纤维时,纤维分散和传递应力,降低了裂缝尖端应力强度因子[17]。与基准混凝土相比,当疲劳荷载作用10万次时,玄武岩纤维混凝土裂缝平均宽度和最大长度分别降低了33.57%和17.45%,加载作用20万次时分别降低了10.69%和8.81%。玄武岩纤维降低了微裂缝的扩展速率,减少了离子的渗透通道,从而延缓抗渗性衰减幅度。

3 结 论

(1)混凝土抗渗性随玄武岩纤维长度和掺量增加呈现先增强后减弱的变化趋势,基于抗渗性推荐玄武岩纤维的最佳长度为12 mm,掺量为0.08%,在玄武岩纤维最佳参数下混凝土电通量较基准混凝土降低61.12%。

(2)在0.5应力比下,加载作用20万次后基准混凝土电通量增幅是玄武岩纤维混凝土的1.85倍;随应力比增加,玄武岩纤维混凝土电通量的增加幅度低于基准混凝土,玄武岩纤维混凝土更适合在重载、重交通地区推广应用。

(3)玄武岩纤维混凝土的孔隙率略大于基准混凝土,但玄武岩纤维细化了孔结构,无害孔比例增加18.51%;疲劳荷载下混凝土孔径呈扩张趋势,孔分布呈粗化状态,疲劳加载20万次后玄武岩纤维混凝土无害孔减少量和多害孔增加量比基准混凝土分别降低了27.27%和26.32%。

(4)疲劳加载前期混凝土微裂缝主要沿长度方向延伸,而加载后期以宽度扩展为主,玄武岩纤维混凝土裂缝参数均小于基准混凝土,增强了结构的整体性。

(5)动态疲劳荷载下玄武岩纤维分散和传递应力,延缓了混凝土孔结构劣化和微裂缝扩展,从而降低了抗渗性衰减幅度。