成都有轨电车小半径槽型轨道铺设施工技术研究

张 刚

(中铁十四局集团第五工程有限公司 山东济宁 272117)

1 引言

20世纪70年代末的能源危机、石油危机引起了全社会对大量使用个体交通的反思,进入新世纪以来,需要依靠发展公共交通以缓解危机,以及日益严重的环境污染问题[1-2]。有轨电车是轨道交通的组成部分,是中心城区与卫星城之间以及二三圈层城市组团之间的重要联系纽带,同时能有效弥补地铁线路因城市经济活动密集区曲线半径不足、弯道众多而无法建设或延伸的问题,为城区密集人口提供了出行便利[3]。在逐步改进路权分离后,现代有轨电车以有轨电车专有路权为主,车辆不断升级,使用现代化、大容量的低地板车辆,使得现代有轨电车具有节能、环保、噪声低、载客量大等优点,因此,从2006年至今,国内现代有轨电车开始逐步改造或新建,极大地丰富了城市交通出行方式。另外,现代有轨电车符合我国目前推动和倡导的“双碳”战略目标,具有可复制性[4-5]。

蔡鲁泉等[6]依托北京有轨电车西郊线工程,对槽型轨道道岔施工方法和安装工具,总结了小半径曲线段的道岔安装方法;丁静波[7]依据广州海珠环岛新型有轨电车试验段,研究小半径曲线轨道的预弯曲施工技术,提出了具体的施工控制措施;廖涛等[8]以埃塞俄比亚有轨电车项目为依托,研究了小半径曲线段电车轮轨之间的磨耗问题,提出了曲线优化方法。目前,我国的现代有轨电车建设正在兴起,但在槽型轨道施工方面还缺乏足够的建设经验,同时,现代有轨电车设计理念与施工技术也不能简单地参照地铁模式和国外经验[9]。

本文以成都有轨电车蓉2号线小半径曲线槽型轨道弯轨及铺设为研究对象,研究小半径曲线槽型轨道的预弯曲及铺设技术,以丰富相关施工经验。

2 项目背景

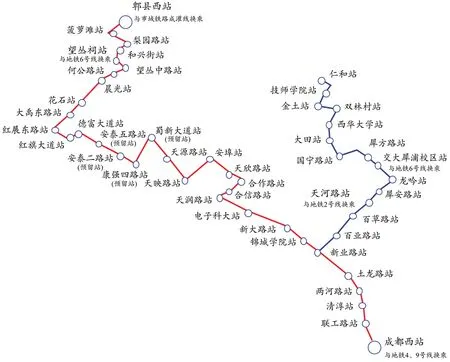

如图1所示,成都有轨电车蓉2号线呈Y型布局。主线西郫段起于成都西站,终于郫县西站,长27.17 km;支线新红段起于新业路站,终于仁和站,长11.87 km;线路全长39.04 km。全线共设站47座,设西客站停车场、红光停车场及郫温定修段。双线并行,线间距以4.0 m为主,曲线视情况进行加宽,最高运行速度70 km/h,正线最小半径曲线35 m。

图1 有轨电车蓉2号线线路走向

3 弯轨设备及技术参数确定

3.1 槽型轨滚弯机

槽型轨滚弯机是根据型钢滚弯机改造而成,主要对滚轴进行改造,以适用于钢轨截面型式[10]。该滚弯机采用数控技术,输入钢轨预弯数据后,将钢轨在一端放入可实现连续弯轨,精度高、效率高,弯制成型后钢轨曲线圆顺。

3.2 槽型轨弯轨技术参数

弯轨时,采用的钢轨顶弯机固定轴间距为1.9 m,活动轴居中布置。根据三角函数计算公式f=R-(R2-(1.9/2)2)0.5得出1.9 m长范围钢轨弯曲正矢值f,钢轨预弯的过程中可任意选取3 m弦长或5 m弦长进行数据复核。

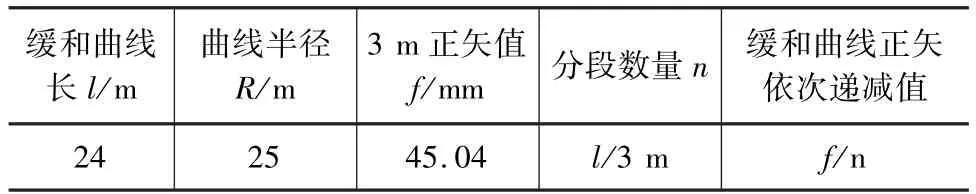

有轨电车蓉2号线缓和曲线设计为25 m,根据施工经验采取3 m弦长进行钢轨预弯效果较好,缓和曲线部位由圆曲线正矢值以3 m分段长度依次递减为0。缓和曲线轨道钢轨的正矢值如表1所示。钢轨预弯数据复核参数如表2所示。

表1 缓和曲线轨道钢轨正矢值

表2 钢轨预弯数据复核参数

4 小半径槽型轨道施工工艺

4.1 总体施工工艺

小半径槽型轨道铺设的总体施工工艺为施工准备→测量放线→弯轨施工→放纵向钢筋→组装轨排并标记轨枕扣配件安装位置→架设轨排并安装扣配件及轨枕→粗调轨排并绑扎道床钢筋→安装模板,精调轨排架→浇筑整体道床混凝土→养生和拆模→单元轨焊接→应力放散及锁定焊接→钢轨打磨。

4.2 施工准备

CPⅢ建网精度是无砟轨道施工精度的重要保证[11]。无砟道床施工前,首先对线路两侧导线控制点及水准控制点进行复测,复测成果报告合格以后应在路基工程施工完成,沉降稳定后设置CPⅢ桩,一定区段支承层混凝土施工完成后,在线路两侧设置CPⅢ控制点,并标记控制点坐标及高程。CPⅢ控制点与设计控制点贯通闭合。

有轨电车作业面由于管线及绿化迁改影响施工工期,交接时间不连续,现场采用人工散铺法,即短轨枕、扣配件及钢轨运输至现场采用人工组装拼接成轨排。

4.3 测量放线

首先,采用全站仪定位放线出轨道左右钢轨中心位置、股道中心位置、模板边线,再采用水准仪定位每个轨排精调架立柱位置钢轨顶面至支承层顶面高程差,待轨排架设完成后依据定位中心线及高差值通过尺量初步定位轨排高低及水平方向[12]。

其次,轨道水平的粗平。选择上行侧轨排钢轨为基准轨,调整其线型,然后在两股钢轨上放置轨道尺架,分别测量两股钢轨中心线到基标中心的距离,在调整轨排中线过程中确保基本轨不动,通过轨距拉杆定位轨距来调整基本轨以外的钢轨;根据实测轨面和基标高差以及道尺水平气泡位置,对两支承丝杆作相应的升降。此时可以拧动两丝杆,使支撑架连同轨道上升或下降。

其三,轨道水平的精平。通过对丝杆的微调,实现道尺气泡的浮动,减小实测高差与实际高差的差异,当水泡居中时,表明两者差异为零,轨道水平调整完成。

其四,轨道中心线及轨距的校核。为了使轨道中心线和设计线路中心线相重合,可采用轨道尺和吊线球工具,配合精调架承轨槽调整螺栓,起到调整中心线的作用,而轨距拉杆主要起到固定钢轨间轨距的作用。在曲线设有超高地段,预先在道尺中设置好圆曲线段超高值,再通过调整曲线外侧钢轨高度使道尺气泡居中,来达到轨排设置超高的目的。

4.4 弯轨施工

(1)首先将标准存放区钢轨采用叉车吊装至输送轨筒上,并人工推送至滚弯机,使钢轨三点均与滚弯机轨筒接触,输入弯轨参数,使钢轨处于受力状态。

(2)钢轨加载后,启动数控弯轨,首先弯制出5 m曲线段,然后停止,利用弦绳对滚弯效果进行测量,满足要求后,继续进行钢轨滚弯。

(3)钢轨滚弯至钢轨末端后,如同初始使钢轨末端三点与滚弯机轨筒接触,对钢轨滚弯整体效果进行测量,由于弯轨轨温不得小于25℃,温度不同弯轨成型效果不同,通过实际测量正矢情况,确定是否对钢轨进行反向滚弯。

(4)确定滚弯效果复核计算正矢要求后,在钢轨轨腰部位做好钢轨曲线要素及使用部位标记,然后采用专用吊具将弯轨成品吊装至弯轨存放区。

4.5 放置纵向钢筋

待测量放线完成后,在施工作业面位置摆放好纵向钢筋,避免精调架支承好后阻碍纵向长钢筋的放入。

4.6 组装轨排,标记配件及轨枕位置

(1)钢轨倒运

钢轨通过汽车运输至施工现场,钢轨在铺轨基地装车时必须注意工作面对称成对装车以保证卸车时同步成对卸车,避免因轨工作边不对称造成不必要的钢轨倒边。钢轨摆放方式如图2所示。

图2 钢轨摆放方式示意

(2)钢轨吊装

平板车及汽车吊运输倒运至现场,用13.5 m长吊具吊运钢轨至支承层上,每25 m长线路放置双线4根钢轨。

吊具采用 20工字钢,高20 cm,宽10 cm,壁厚8 mm,角钢采用∠4×5 mm等边角钢,每隔2 m与工字钢横向焊接成桁架梁。起吊时,采用2个吊点,吊点位置采用 10槽钢焊接横梁作为起吊点。与普通钢轨不同,槽形钢轨左右不对称,因此,钢轨的平直度需采用特殊夹具,且保证夹具能360°自由转动。

(3)支承层清理

轨道工程整体道床施工前需对下部支承层进行灰渣清理及杂物冲洗,保证支承层与整体道床接触面湿润干净,对拉毛过程中产生的灰渣进行人工清扫。

(4)轨排组装

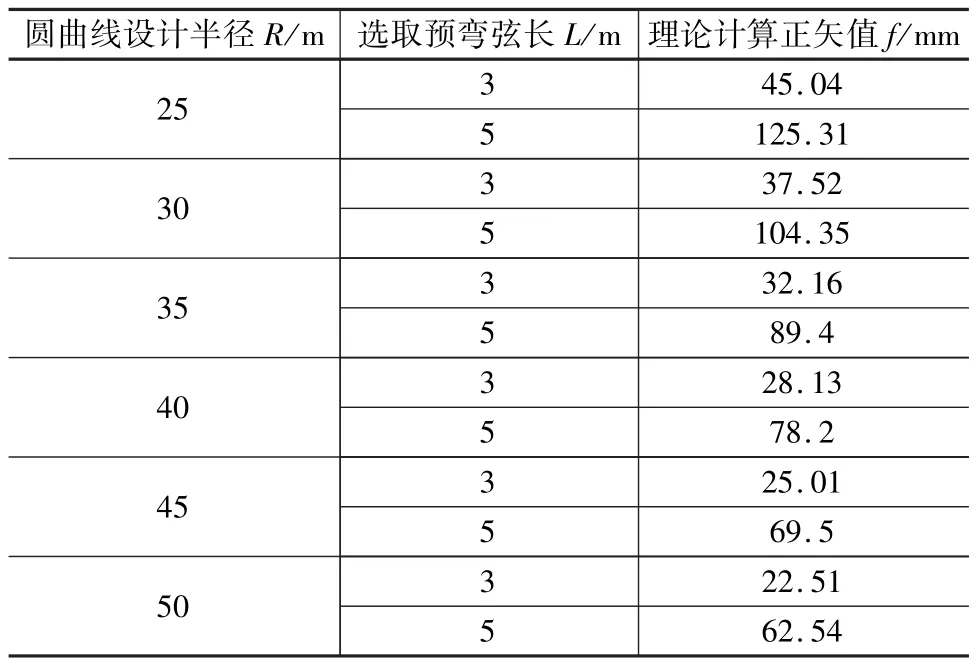

材料运输到位后,现场拼装轨排。本项目施工采用下承式支撑架,支撑架的结构如图3所示。

图3 下承式支撑架

根据线路中心施工线的方向及高程,采用1 m直尺和轨道尺对轨排进行测量,通过支撑架调整轨排左右股钢轨的高低,再利用支撑架上的水平调整螺栓使轨道中心线与线路中心重合。

4.7 安装配件及轨枕

当轨排组装完成后且调整至标准高度及水平位置前,根据钢轨上标记安装短轨枕及扣配件位置,将轨枕人工搬运至标定位置,扣配件螺栓带入一半后采用电动扭力扳手逐个带紧扣配件螺栓,在带紧螺栓过程中采用标定线及方尺调整轨枕位置以达到标准要求。扣配件及轨枕安装完成后,通过扭力扳手测定扣配件扭力值是否符合设计要求,分别检验合格后开始调整轨排位置。

4.8 粗调轨排并绑扎道床钢筋

直线段轨道主要采用目测的方式进行整体调整,当观测到轨道出现不平直时,可通过螺栓的松紧对轨道进行校正。

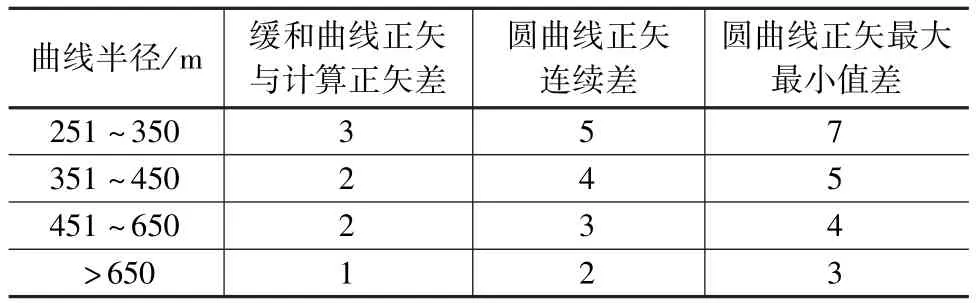

小半径曲线段轨道的调整主要是依靠1 m直尺、轨道尺以及支撑架对轨排中心加密点的高程进行测量,调至道尺的水平气泡居中,则表明超高与水平已调试完毕。然后,利用支撑架上的水平调整螺栓使轨道中心线与基标顶面的十字中心重合。不同曲线半径的轨道小半径曲线正矢调整允许偏差值如表3所示。

表3 轨道小半径曲线正矢调整允许偏差值 mm

4.9 安装模板及精调轨排

模板安装过程中按照模板边线摆放首先保证模板沿轨道方向顺直;通过橡胶条逐步调整模板顶面高程保证模板顶面高程符合整体道床顶面高程设计要求;模板调整完成后,采用斜撑固定模板底边及顶边,模板固定完成后拉线采用尺量检查模板顶面顺直度沿线路方向允许偏差5 mm,相邻模板之间高低差2 mm。

采用槽形钢轨精调小车及全站仪,通过CPⅢ控制点对轨排进行精确测量并在道床浇筑砼前再次精调轨道,根据精调小车数据对轨道进行微调并紧固牢靠,为浇筑整体道床砼做准备。

4.10 整体道床施工

混凝土的浇筑顺序和过程必须提前确定,混凝土浇筑尽量从线路一端向围挡通道处进行浇筑,浇筑过程中需待混凝土完全流到轨枕底下,不残留任何气孔。捣固过程中,振捣器不碰撞钢筋、模板、轨枕、钢轨及支撑件等。扣件及钢轨必须覆盖以防混凝土污染和腐蚀。混凝土的表面按设计设置适当的坡度。

双线并行轨道首先施工单侧股道并浇筑混凝土,用罐车直接驶进施工现场沿轨道方向对单侧整体道床进行混凝土浇筑。

单侧整体道床施工完成后另一侧整体道床浇筑混凝土时,采用混凝土运输车、溜槽、混凝土料斗运输车分别载运一个2 m3料斗。通过农用车沿轨道方向倒运混凝土,通过溜槽灌注进另一侧整体道床模板。浇筑及表面处理完成后立即开始覆盖养生。

4.11 槽型钢轨焊接、应力放散及锁定焊接

对单元轨节采用“连入法”进行逐段焊接。在焊接前,先松开单元轨节间的钢轨接头临时连接器、已连接的无缝线路终端50 m范围内的钢轨扣件以及下一单元轨节的全部扣件。以焊缝为中心,向两侧每隔10~15 m的轨枕承轨槽上垫上滚筒,并在焊缝两侧各10 m范围内分别等间距地垫入3~4个支承木墩。对钢轨端面及焊缝两侧各50 mm范围内的钢轨表面彻底去油去垢除锈,用液压拉轨器或撞轨器拉动单元轨节使焊接轨端面间距合适,然后对钢轨进行焊接。

单元轨节应力放散完毕、钢轨焊接并检查完成后,拧紧全部扣件,锁定钢轨,记录锁定轨温。线路锁定后,立即埋设钢轨位移永久观测桩,永久观测桩位于钢轨的垂直线上。在钢轨轨头外侧面标记钢轨位移零点,按规定观测并记录钢轨位移情况。

4.12 钢轨打磨

钢轨的打磨方式分为两种,即粗步打磨和精细打磨。粗步打磨主要是在焊缝完成后,除了焊缝踏面部位外,采用手提式砂轮机对焊缝和附近轨道的全方位打磨,达到颜色发蓝且平整有光泽为止;精细打磨主要采用仿形打磨机的方式进行,打磨后所有的钢轨接头几何尺寸标准应满足设计要求。

5 结束语

现代有轨电车是城市轨道交通的重要组成部分,其环境友好、兼顾观光功能以及适应小半径弯曲线路的特点,使其又有独特优势。目前我国针对小半径曲线的槽型轨道预弯曲和铺设施工经验有待进一步丰富。本文以成都有轨电车蓉2号线小半径曲线槽型轨道弯轨及铺设为研究对象,采用槽型轨滚弯机对槽型轨道进行预弯,并提出相应的弯轨技术参数、弯轨施工方法,分析小半径槽型轨道铺设施工中组装轨排、安装轨枕、整体道床施工、槽型钢轨焊接、应力放散及锁定焊接等具体的施工工艺,消除了小半径曲线槽型轨道的钢轨应力,提高了轨道铺设精度;小半径曲线槽型轨道铺设工艺有效地增强了轨道的整体安装精度、稳定性。目前成都有轨电车蓉2号线已施工完成,并且运营安全、平稳,小半径曲线的轮轨磨耗小、振动小,旅客出行满意度和舒适度高。