海上风电风机安装施工技术研究

蹇 宏

(中国铁建港航局集团有限公司 广东珠海 519000)

1 引言

海上风电具有电量平稳、风能密度大的优势[1],虽然我国风能建设起步较晚,但在政府政策的大力支持下,特别是在“双碳”目标和以新能源为主体的新型电力系统战略下,我国海上风电厚积薄发,风电场选址由近海向深海发展,发电机组也逐步朝着大型化发展,对风机安装船舶性能以及施工精度提出了更高的要求[2]。

2 工程概况

华能大连市庄河海上风电场址距大连市庄河35.2 km,水深26~34 m。

本项目安装6.2 MW风电机组24台、7.5 MW风电机组26台和8.0 MW风电机组1台,总装机容量351.8 MW。6.2 MW和8.0 MW风机叶轮直径均为171 m,轮毂中心高度105 m;7.5 MW风机叶轮直径186 m,轮毂中心高度115 m。

3 风机安装难点

3.1 叶轮组装与安装难度大

7.5 MW机型叶片长度达到91 m,叶轮直径186 m。根据风机厂商要求,叶片需过驳至平台船后与轮毂进行组装,组装完成后整体吊装难度大。

3.2 主机单件重量重,起升高度高,吊装难度大

7.5 MW机型机舱重276 t,吊具重23 t,轮毂中心高度距海平面115 m,起吊高度高,吊装作业存在较大的难度。

3.3 成品保护难度大

本工程的主要构件为塔筒、风机机组,所处运行环境为近海海域。在风机运输安装过程中,构件的表面防腐、电气设备、叶片等均容易磕碰破损[3]。为保证工程质量,成品保护贯穿施工全过程,为本工程质量控制重点。

4 船舶选型

4.1 风电安装船主要参数

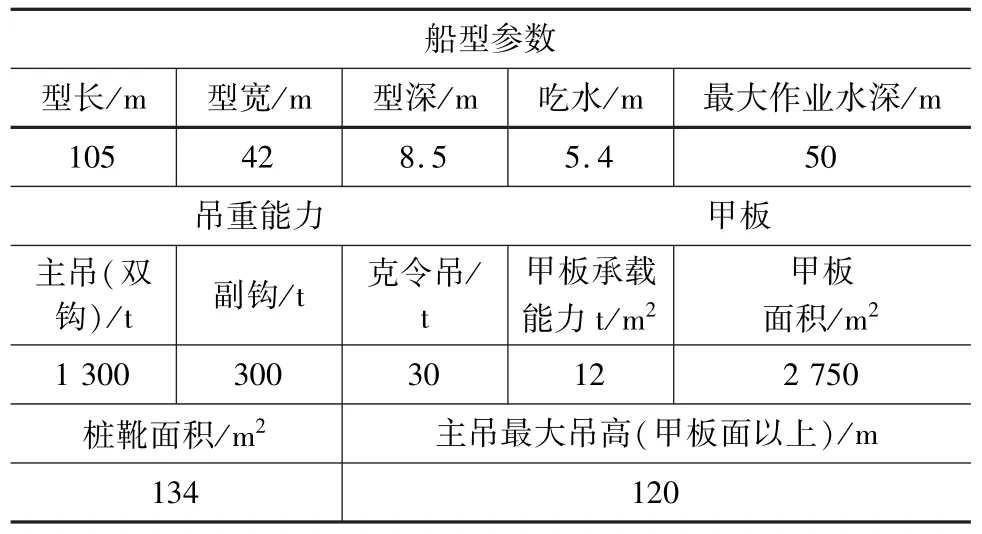

本工程选用铁建风电01,船舶主要参数见表1。

表1 铁建风电01船舶主要参数

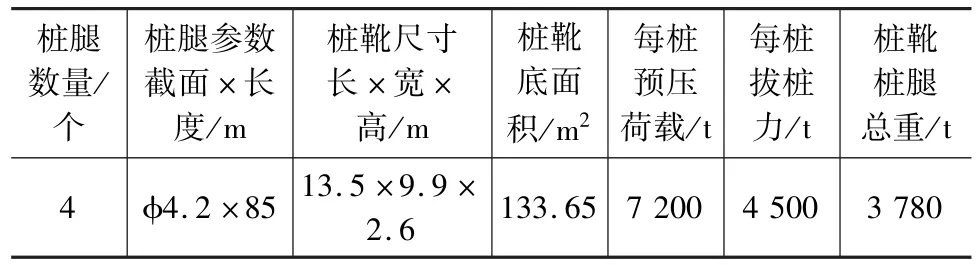

桩腿与船体尺度、设计环境条件、作业水深、可变载荷等参数密切相关,是风电安装船升降系统能力校核分析的基础,也是影响作业安全性的关键[4]。风电安装船舶支撑性能见表2。

表2 风电安装船舶支撑性能统计

4.2 风电安装船插拔验算

以ZK1钻孔为例,地质情况依据工程地质勘察报告,风电安装船支腿持力层:

③-1层粉砂:以中密为主,局部稍密,夹有少量粉质黏土,含云母、贝壳碎屑等。侧摩阻力34.6~202.9 kPa,静探锥尖阻力4.13~28.60 MPa,平均为12.00 MPa;标贯锤击数12~25击,平均为17.8击。层顶埋深3.9~17.00 m,层顶标高 -48.3~-31.20 m,层厚为1.00~12.70 m。

该层地质情况较好,选择该层进行风电船插拔验算,铁建风电01插拔桩验算[5]如下:

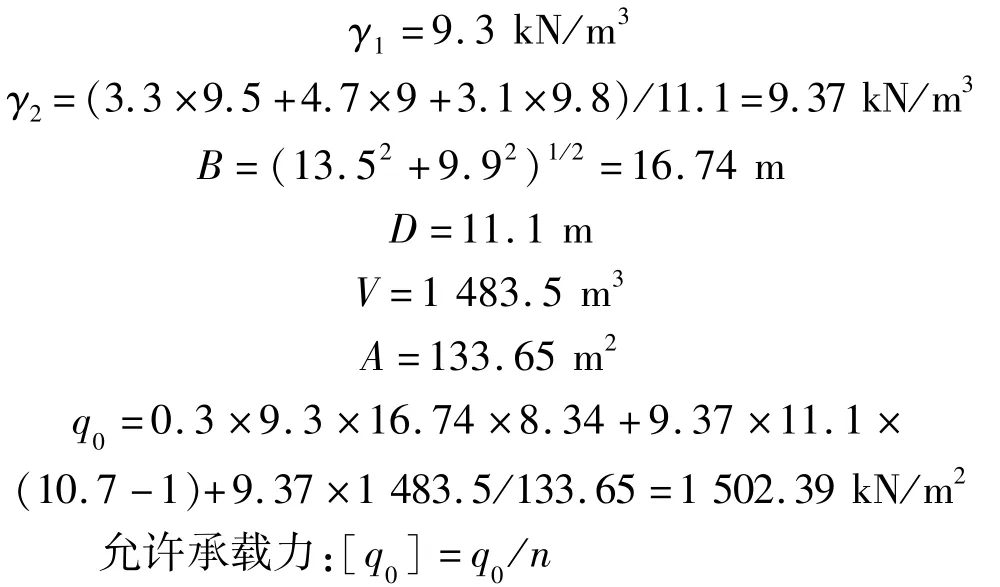

(1)单位面积地基极限承载力q0计算

q0=0.3γ1BNr+γ2D(Nq-1) +γ2V/A

式中,γ1为桩靴计算断面下B/2范围内土的平均容重(kN/m3);γ2为桩靴计算断面以上泥面土的平均容重(kN/m3);B为桩靴最大断面直径(m);D为计算断面至海底泥面的距离(m);V为桩靴排开地基土的体积(m3);A为计算断面的面积(m2);Nr、Nq为土承载力系数,Nr=8.34,Nq=10.7。

经计算得:

式中,n为安全系数,一般取1.5~2.0。

单位面积允许承载力:

[q0]=q0/2=1 502.39/2=751.2 kN/m2=76.65 t/m2

单位面积地基极限承载力:

F=[q0]A=76.65×133.65=10 244 t

因此在桩靴入泥11.1 m时,单桩极限承载力大于单个支腿对地压力8 145 t。

(2)最大拔桩力计算

设有喷冲装置,先喷冲再拔桩,因此不考虑吸附力。

单桩腿拔桩力=复土重力+桩侧力

桩靴底面积133.65 m2;上部面积为119.8 m2;周长为46.8 m。

复土重力=(0.95×3.3+0.9×4.7+0.98×3.1)×119.8=1 246.3 t

桩侧力=(3.3×1.5×0.7+4.7×1.8×0.7+3.1×2.8×0.7)×46.8=723.7 t

总力 =1 970 t<4 500 t。

综上,选择ZK1钻孔位置附近选择③-1层粉砂层作为风电支腿持力层,铁建风电01插拔能力均满足要求。其他各桩可根据地勘资料分别进行计算。

4.3 铁建风电01吊高吊重能力分析

以本工程最大风电机组7.5 MW进行分析,其中安装过程中最大吊重及吊高均为机舱部分,最大重量为276 t(机舱及发电机)+23 t(吊具)=299 t,最大吊高为95 m(4节塔筒高)+2.743 m(机舱吊点至顶塔筒)+8.056 m(机舱吊点至吊索具顶)+2.2 m(环形吊带)=108 m。风电01支腿抬升至甲板面同单桩基础顶标高相同,起重回旋半径为40 m,最大起吊量680 t,起吊高度为114 m,铁建风电01吊高吊重性能均满足要求。

4.4 定位驳适用性分析

定位驳选择5 000 t定位驳船,船舶型长80.8 m,型宽21.4 m,型深4.9 m,吃水2.54 m,艏锚4个,艉锚2个,锚重2.5 t,钢丝绳直径37 mm。

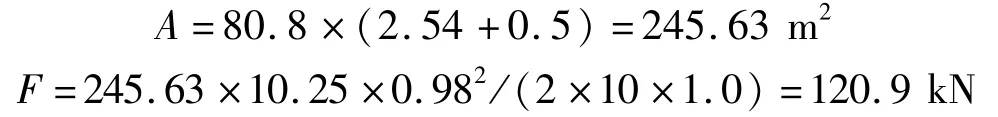

(1)定位驳拖带力F

按码头结构施工规范:

F=Arwv2/2gk,A=D(T+δ)

式中,A为受水流阻力的面积(m2);rw为水容重;v为对水流的相对速度,根据设计实测最大流速值为0.98 m/s,以逆流时最大阻力计算,v=0.98 m/s;k为挡水形状系数,矩形k取1.0,流线型k取0.75;D为船的宽度;T为船的吃水;δ为船前涌水高度,取0.6倍航程中可能出现的波高。

计算得:

(2)定位锚缆系统验算

采用钢丝绳加一节锚链作为锚缆,锚采用2.5 t四爪锚,钢丝绳采用直径φ37,强度为1 850 MPa的钢丝,断裂拉力为764 kN;锚链为一节长度27.5 m的φ64的锚链。

按《港口工程施工手册》中的估算公式:

锚系留力P=W1Ha+WHcL1

式中,W1为锚重,取2 500 kg;Ha为锚的抓重比,软泥为4;W为每米锚链重,φ64为132.5 kg/m;Hc为锚链摩擦系数,取1.3;L1为锚链卧底长度,取25 m。

P=(2 500×4+132.5×1.3×25)×9.8=140.2 kN

钢丝绳安全系数764/140.2=5.4,满足要求。

锚力为sin 45°P×2=198.3 kN>120.9 kN,满足要求。考虑锚力富余值较小且现场流速、海况等不确定因素,当在流速较大及气象条件较差时,采取抛6口锚方式,在远离风电船侧抛船艏及船艉两口锚,防止因走锚后定位船对风电船支腿的碰撞。

5 风机安装施工工艺

5.1 施工工艺简述

风机采用塔筒分段式安装,机舱与发电机整体安装、叶轮整体安装方案[6-8](即叶轮采用叶轮组装支架完成轮毂与叶片组装后整体吊装叶轮方案)。风机部件海运至机位交货后进行吊装。轮毂单独发运,机舱与发电机整体发运,塔筒底段采用立运方式,其余塔筒水平运输[9]。

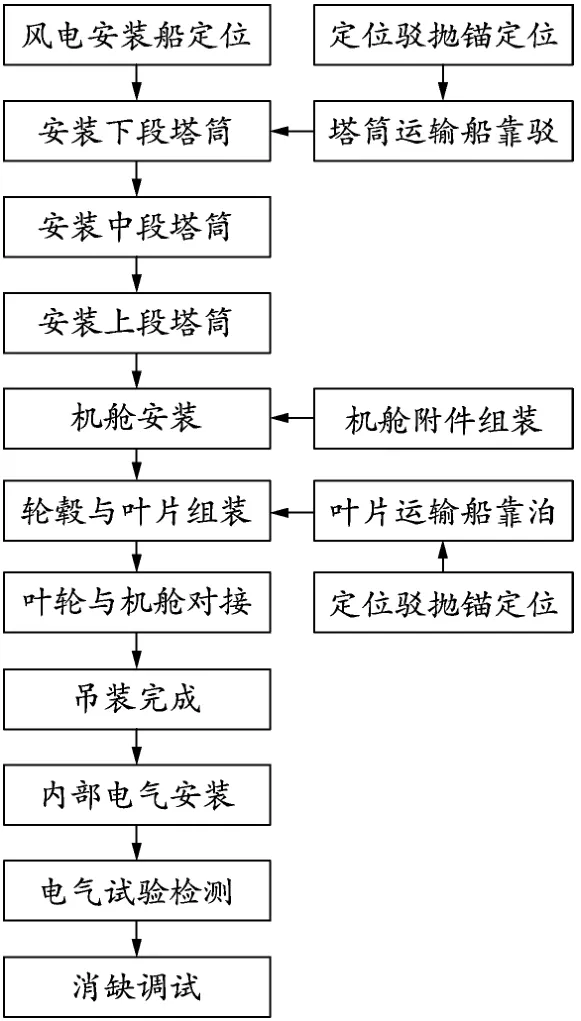

风机安装施工工艺流程见图1。

图1 风机安装施工工艺流程

5.2 底段塔筒预拼装

本工程部分底段塔筒采取码头预拼装。塔筒采用主、辅两台吊机协同抬吊,主吊机吊塔筒顶部,辅吊机吊塔筒底部。当塔筒吊离地面后,主吊机向上提升,辅吊机一边下放一边靠拢主吊机,使塔筒呈竖直状后拆除辅吊,将缆绳系在塔筒下端法兰上,辅助塔筒准确定位,减少晃动。

组装完成后使用履带吊吊底段塔筒至运输方驳,通过螺栓固定在提前设置好的临时基础上,顶法兰上安装好封盖板,采用“立式”运输至机位。

塔筒吊装采用750 t履带吊,分别核算两种工况。

工况一:起吊安装塔筒

受安装电器柜影响,吊高按2倍塔筒高度,18.141×2=36.3 m,吊重为塔筒重量134 t。

工况二:底塔筒整体吊运装船

吊高为塔筒高度18.141 m,吊重为塔筒及电器柜总重174 t。吊距考虑船宽28/2 m+吊机中心11.9/2 m+安全距离5 m=24.95 m。

工况一选用吊高42 m,吊距24 m,吊重为391 t,满足要求。

工况二选用吊高35 m,吊距32 m,吊重为220 t,满足要求。

塔筒预拼装完成后,采用5 000 t自航驳海上运输至施工现场,运输构件包括4节塔筒、塔筒附属构件、吊装工具。其中第一节塔筒立放于运输船,其余三节塔筒平放于运输船,运输固定工装由不同风机厂家根据机型提供后加固于运输船舶甲板。

5.3 底段塔筒安装

将塔筒与基础连接的紧固件清点数量,摆放在基础内外。准备安装使用工具,并放置在基础内外。

在安装之前,须将电源引到底部的平台处,并将第1段塔筒与第2段塔筒连接的紧固件和第2段塔筒安装时使用的工具和辅料放置在第1段塔筒的顶部平台上并固定好。

第一段塔筒立运到达吊装位,拆除防雨罩安装塔筒吊具,将其与塔筒基础对接。

主吊吊起塔筒底段,采用牵引绳调整塔筒底段位置,慢慢靠近基础,使其与基础轴向对正,然后主吊缓慢下降塔筒底段直至安装人员能方便地旋转塔筒,初步找正塔筒底段和基础的周向位置,拆除牵引绳。

继续缓慢下降塔筒底段,待塔筒法兰底面与基础环上表面之间距离为30~50 mm时,调整塔筒,使塔筒底段的门标记线与塔筒基础的门位置标记线对齐,穿入螺栓固定塔筒周向位置。直至两法兰面接触良好,利用电动扳手初步预紧所有螺母,然后用液压工具按额定力矩的50%、75%、100%分三级对称预紧螺栓,所有螺栓预紧完后用记号笔做防松标识。

所有螺栓均穿入后,才能完全放下塔筒。再次确认塔筒底部平台缺口中心线(进门处)与塔筒门中心线重合,且塔筒门与主风向成90°。

对所有螺栓用电动枪进行预紧,然后吊车松钩,待所有螺栓完成50%的额定扭矩预紧后,然后才可安装下一段塔筒。在吊具拆除后应继续对塔筒螺栓进行预紧,直到100%预紧力[10]。

5.4 中段塔筒安装

第二段塔筒水平运输到达吊装位,吊装前将第二段塔筒与第一段塔筒之间的连接紧固件以及安装工具等吊放在第一段塔筒上平台。

安装塔筒吊具,采用两台起重机把第二段塔段水平起吊,主起重机吊塔筒顶部法兰,辅助起重机吊塔筒底部法兰[11]。当吊车受力后,拆除塔筒支撑,清理干净塔筒。两台吊车协调工作,勿使法兰与地面接触,直至塔筒竖起,当下法兰面距离地面约30 cm,拆卸下法兰上的吊具。

以最重节塔筒7.5 MW中1段塔筒进行翻身受力分析,塔筒重131 t。

Gj=K1K2G0

式中,G0为被吊物的重量;K1为动载系数,K1=1.1;K2为抬吊不均衡系数,K2=1.2。

Gj=135×1.1×1.2=178.2 t

辅吊采用320 t履带吊,选用起重半径12 m,主臂48 m工况条件下,起重能力为134 t>178.2/2 t。

故选用320 t履带吊满足风机塔筒辅助翻身要求。

使用牵引绳控制塔筒的姿态,使主吊车吊装第二段塔筒慢慢接近底段塔筒上法兰,将二者轴向对正。缓慢下降第二段塔筒直至安装人员能方便地旋转塔筒,初步找正第二段塔筒和底段塔筒的周向位置,拆除牵引绳。

继续缓慢下降第二段塔筒,待第二段塔筒下法兰底面与底段塔筒上法兰表面之间距离为30~50 mm时,调整塔筒,使第二段塔筒的0刻度标记线与底段塔筒0刻度位置标记线对齐,穿入螺栓固定塔筒周向位置。直至两法兰面接触良好。然后利用电动扳手初步预紧所有螺母,再用液压工具按额定力矩的50%、75%、100%分三级对称预紧螺栓,所有螺栓预紧完后用记号笔做防松标识。

对所有螺栓用电动枪进行预紧,然后吊车松钩;待所有螺栓完成50%的额定扭矩预紧后,然后才可安装下一段塔筒。

在吊具拆除后应继续对塔筒螺栓进行预紧,直到100%预紧力。各序重复进行,完成塔筒3、4段的安装。

5.5 机舱安装

检查机舱与发电机吊具及吊装过程中的其他工具,确认各部件完好。将机舱和发电机内外清理干净,尤其是发电机法兰面和刹车盘。

在机舱发电机整体吊具上绑扎好牵引绳。

试吊机舱发电机,检测是否水平,若不水平,落下机舱发电机调整液压装置直至机舱发电机基本水平。

拆除运输支架连接螺栓(架空结构预紧力矩3 000 N·m,非架空结构预紧力矩2 400 N·m),起吊机舱发电机离开运输支架,用清洗剂清洗刹车盘面,并用棉纱清理干净。

用丝锥检查偏航轴承与塔筒连接螺纹孔,然后在偏航轴承螺孔上均布安装2根M45机舱导向柱。

5.6 叶轮吊装

叶轮组装支架按照厂家提供的支架焊接于风电船甲板。

在吊装船甲板合适位置放置叶轮组装支架,并将支架与甲板进行固定(焊接)。支架摆放时注意方位,需按照叶片组装顺序摆放支架。

组对叶片,拆除叶片叶尖运输支架“上固定夹块”。采用两点抬吊,叶根采用吊带兜吊,叶尖通过“下固定夹块”抬吊[12-13]。

先拆卸运输驳船上的轮毂,使其与运输工装分离,采用螺栓将轮毂连接在安装船甲板上的叶轮用单吊点吊装,但在叶轮翻身过程中仍需用到一主一辅两个吊点,主吊点位于轮毂上,辅吊点位于主吊点相对的叶片上。支架上,使轮毂固定,确认机舱与塔筒、塔筒与塔筒间的连接螺栓全部按100%额定力矩完成紧固;吊具、吊带、牵引套、缆风绳、前后缘护板等已安装就位;辅吊的叶片锁已推入齿槽并拧紧了螺栓。同时机舱上已打开进入叶轮的维护通道和观察盖,叶轮锁紧销已打开处拆卸叶轮支架与轮毂之间的连接螺栓。主吊和辅吊同时平稳起吊,离开支架平面100 mm静置观察抬吊是否平稳;确认平稳后,缓起叶轮,用清洗剂清洁叶轮与主轴安装面及螺孔。

叶轮安装采用主吊起吊,辅吊托引叶片,当叶轮处于竖直状后,将辅吊叶片上的护板和吊带拉下。拽住缆风绳,按照需求方向牵引叶轮,在吊升过程中要保证绳子张紧,以避免叶片撞击它物。

叶轮吊升至主轴法兰面高度后,用缆绳配合主吊,将叶轮调至主轴法兰面正前方;按照机舱内工作人员指挥,将叶轮缓慢向主轴法兰面靠近;调整吊钩位置,控制叶轮轴线和机舱轴线重合。

通过机舱前挡板左右的维护通道及机架上方的观察盖,观察主轴法兰面上的安装孔是否跟叶轮法兰上安装孔正对,不正则松开制动器盘车调整,通过控制齿轮箱尾部的盘车装置带动主轴转动,使孔位对正后,对称将两根双头螺栓杆拧入叶轮安装孔,进给过程中注意避免折弯甚至折断螺杆,直至两法兰面完全对齐贴合。

确认叶轮与主轴连接螺栓、螺杆全部按额定力矩或拉力完成后,缓慢释放主吊载荷,拆除叶轮吊具。

6 结语

通过对开阔海域大直径风机安装施工方法的探讨,以及施工过程中塔筒、风机机组等构件海上安装精度控制的探索,使风机安装满足设计和规范的要求,有效提高了风机安装的施工精度,对后续工程和类似工程的实施提供了宝贵的经验。