基于Flexsim的纸托盘生产线设计与平衡优化研究

魏井波,沈孝芹,邵洪波,隽志龙,张继威,范银辉

(1.山东建筑大学机电工程学院,山东 济南 250101)(2.济南泰德包装科技有限公司,山东 济南 250400)

托盘是一种集装用品,按材质可分为木托盘、纸托盘、竹托盘和塑料托盘等。纸托盘是一种新型的绿色环保产品,其具有成本低、质量轻和可回收等优点[1]。目前国内对纸托盘生产线及相关设备的研究较少,由于纸托盘的规格很多,使得纸托盘在加工生产过程中,很难形成统一的自动化生产线。本文在某包装科技有限公司相关设备的基础上,对纸托盘生产线进行平衡优化。

装配线的优化一直是学术界的研究热点,装配线平衡方法在装配线优化中应用广泛[2]。装配线平衡问题具有NP-hard特征,目前应用于该类问题的主要方法有启发式优化方法、人工智能优化方法和仿真优化方法[3-4]。杨艳芳等[5]考虑到装配线存在刚性约束的问题,运用遗传算法实现了当装配线存在刚性约束时的多目标优化求解。葛晓梅等[6]运用启发式算法对家具装配线进行了优化分析,验证了启发式算法在解决家具装配线平衡问题上的有效性。谢晖等[7]利用数字化工厂仿真平台对机器人的运动轨迹进行建模仿真,优化了机器人及相关设备的布局。邵仁玉[8]基于工业工程,对机器设备工作时间进行改进,提高了生产线平衡率。倪玉晋等[9]利用Flexsim软件研究并优化了发动机缸盖生产线,取得了很好的效果。杨尚等[10]运用遗传算法对发动机组装线进行优化分析,利用Flexsim软件对其进行仿真验证,有效地解决了企业生产线不平衡问题。

人工智能优化方法计算方式复杂,企业管理人员很难在短时间内掌握相关算法;启发式优化方法操作相对简单,但对生产线的通用性不强;仿真优化方法通过构建仿真模型能直观地分析问题,能更加高效、准确地分析和处理问题,因此广泛应用于各类企业生产线中。目前装配线平衡问题主要有3类:第一类,已知生产线的节拍求最小工作站数;第二类,已知最小工作站数求最小节拍;第三类,已知生产线节拍和工作站节拍求最小平滑指数[11]。考虑到纸托盘装配线各个工作站已定、生产状况已知,本文主要针对第二类问题进行分析,求出纸托盘生产线的最小节拍,利用Flexsim仿真软件对生产线系统进行建模仿真,对仿真结果进行评估分析,利用等效替代法和并行工位法等方法对生产线进行优化改进。

1 纸托盘生产线生产流程

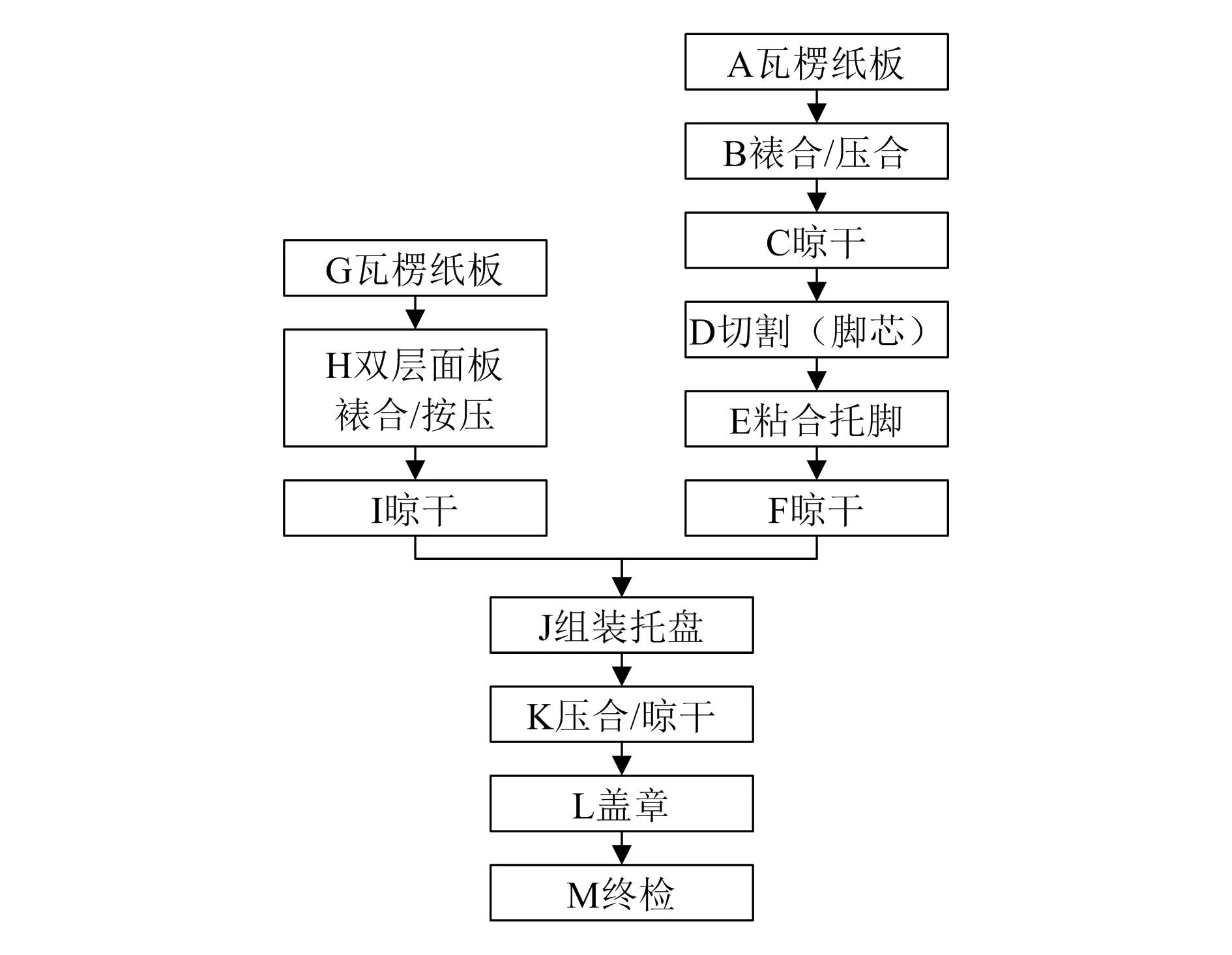

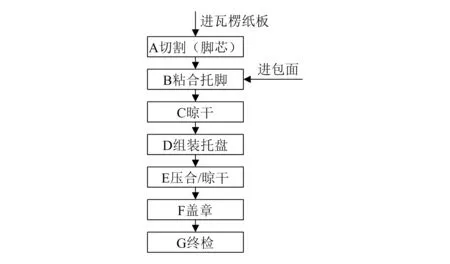

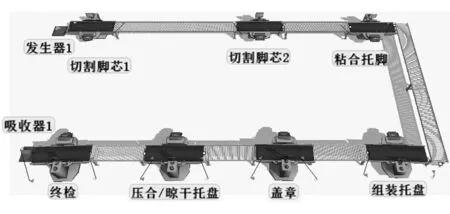

纸托盘的加工生产流程包括瓦楞纸板裱合/压合、瓦楞纸板切割(脚芯)、模切包面、粘合托脚、晾干、组装托盘、盖章、压合/晾干、终检等环节。图1为纸托盘生产线的工艺流程图,在纸托盘生产过程中,晾干工序C和I的晾干时间为2~3 d,利用辅助设备加速晾干至少也需要1 d,导致各设备无法串联在一起,因此将晾干工序C和I以及晾干之前的工序从生产线中分离出来。图2为分离部分工序后的纸托盘加工流程图。分离后的纸托盘生产线包含切割(脚芯)、粘合托脚、晾干托脚、组装托盘、压合/晾干托盘、盖章、终检8道工序。

图1 纸托盘生产线的工艺流程图

图2 分离部分工序后的纸托盘加工流程图

2 仿真模型建立

本文以某包装科技有限公司现有生产线为例,计划期内有效工作时间为9 h,计划期内生产的产品数量为1 500个,纸托盘生产线的平均节拍=计划期内有效工作时间/计划期内生产的产品数量=(9×60×60)/1 500=21.6 s/个。

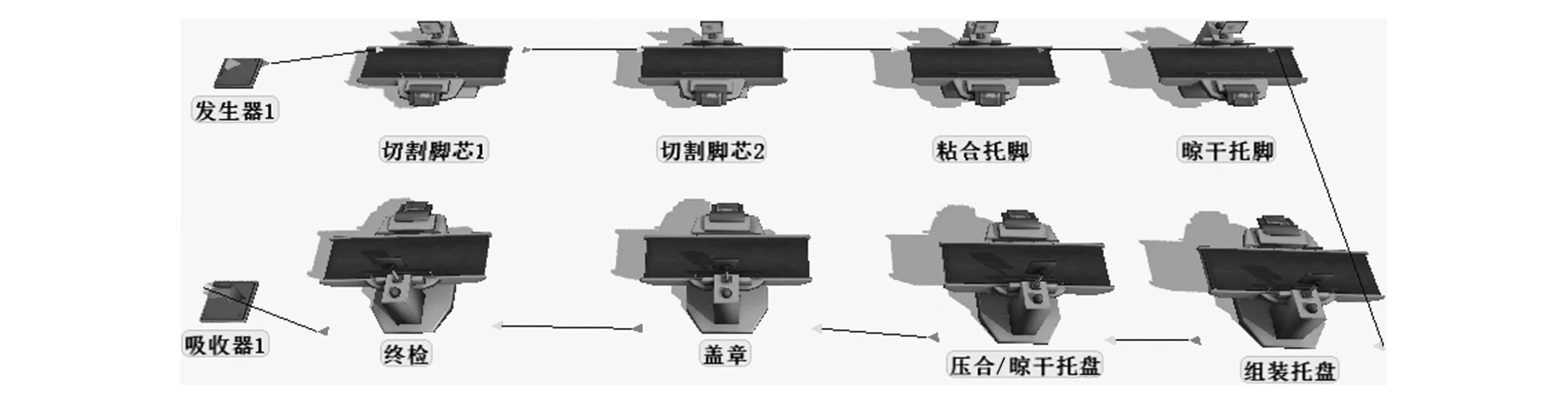

以Flexsim仿真软件进行建模分析,设置发生器的到达方式为到达时间间隔方式(inter-arrival time),inter-arrival time满足正态分布normal(10.0,2.0,getstream (current))。公司有效工作时间为9 h,时间控制器选择仿真时间为32 400 s,产品最后进入吸收器。各个处理器的时间按表1所给的时间设置,仿真模型如图3所示。

图3 仿真模型

表1 工序时间表

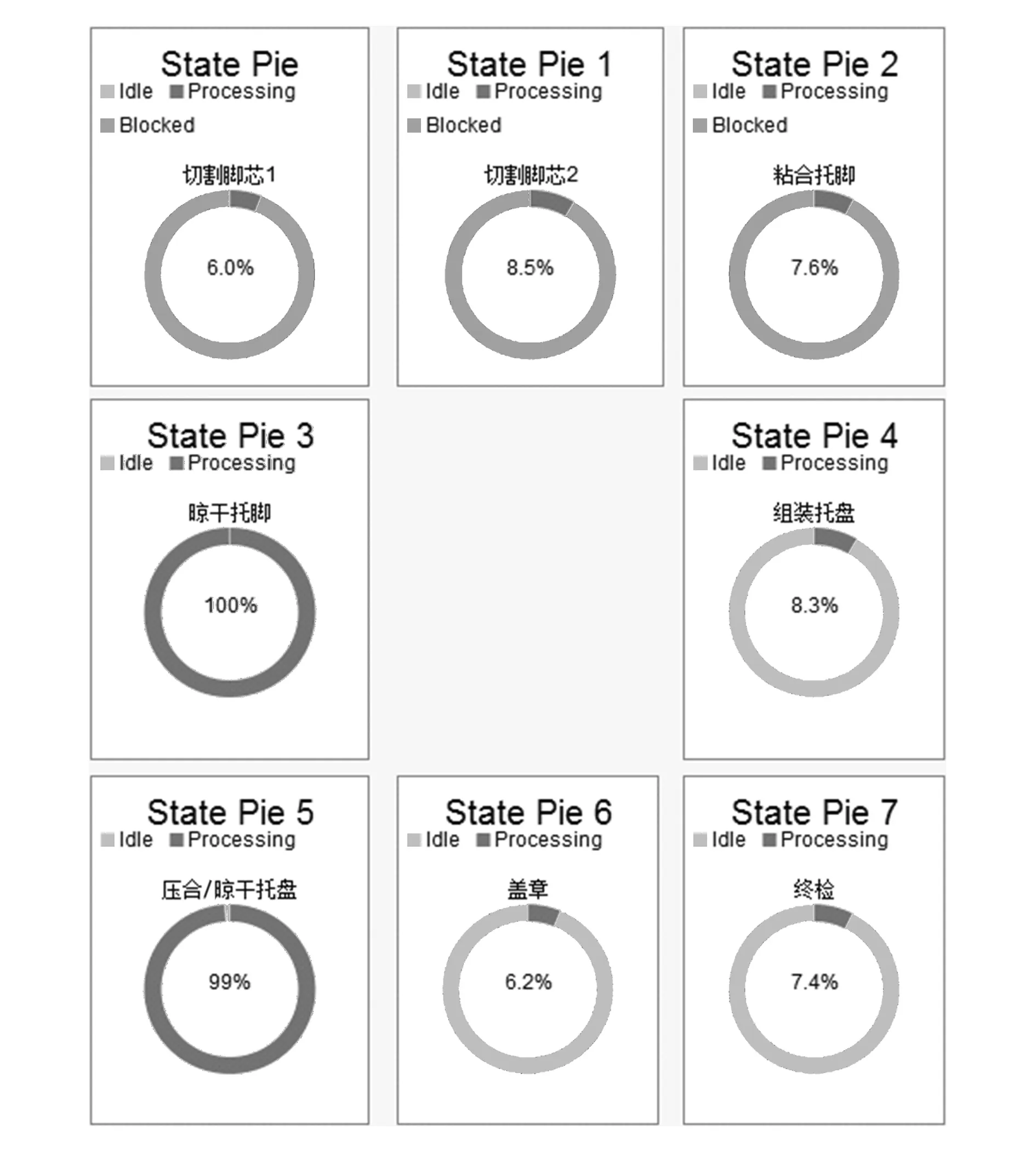

仿真结果如图4所示,切割(脚芯)和粘合托脚的阻塞时间各自达到了90%以上,工作时间不足10%,晾干托脚处于饱和状态、压合/晾干托盘的时间达到99%,组装托盘、盖章、终检有90%的闲置时间,晾干托脚和压合/晾干托盘为瓶颈工序,这两道工序的加工时间远远超过生产线的平均节拍。导致一些设备需要停机等待,严重影响产品的生产效率。

图4 设备阻塞、工作、闲置时间图

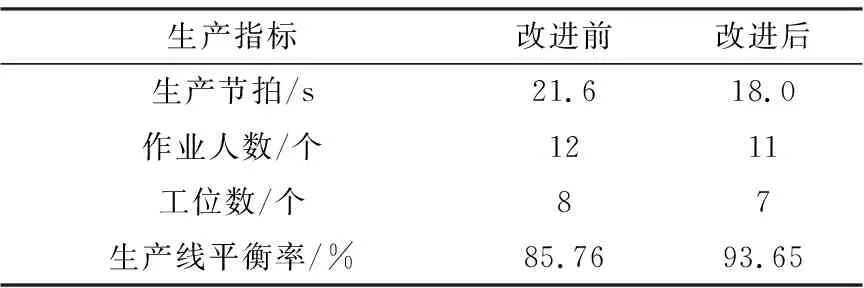

生产线平衡率=各工序的作业时间之和/(生产线的工位数×瓶颈工序)=85.76%,由生产线平衡率也可以看出生产线存在不平衡现象,影响了公司的生产效率,因此必须对晾干托脚工序和压合/晾干托脚工序进行优化改进。

3 装配线平衡的等效替代法

在设计生产线和优化生产线时,难免有个别工序的加工时间远远超过前一道工序和后一道工序的加工时间,这就导致了前后设备需要长时间的停机等待,现如今处理这类问题的方法有并行工序、分解工序和增加缓冲区来平衡两道工序的时间,但对于一些需要长时间晾干等待的工序,采用并行工位、分解工序显然不能很好地解决问题,这就需要采用新的方法来解决这类问题,因此本文提出了采用等效替代法来平衡生产线。

对于晾干托脚工序C等待时间过长,解决方案一,采用机械手将托脚码垛后再晾干来平衡生产线时间,但这样会增加码垛和重新上料工序,另外将托脚码垛后会影响托脚的晾干时间,因此该方案不是最优方案;方案二,利用传送带来平衡时间,假设传送带传输速率为0.05 m/s,则需要12 m的传送带。工序C的后一道工序D需要6个托脚,工序D的作业时间为20 s,通过计算可得每1 m传送带需要放置6个托脚,工序C的前一道工序为工序B,工序B的加工速度是3 s/个,组装一个完整的托盘需要6个托脚。通过计算分析可知,工序C利用传送带替代可以满足工序D的加工要求。另外配备相关通风设备可以加快托脚晾干的速度。

对于工序E等待时间过长问题,由于组装好的纸托盘有很大的间隙,码垛后对纸托盘晾干的速度影响不大,可以考虑采用机械手码垛后再对托盘进行按压。考虑到码垛之后还需要重新卸料问题,将工序F调整到工序D之后、工序E之前,在完成工序E之后直接送检,工序E花费的时间为240~300 s,工序F花费的时间为15 s,经过计算,每16~20个纸托盘进行一次按压。表2为调整后等效工序时间表,经过改进,工序E的等效时间为15 s,工序B到工序D之间的传送带传输速率为3 m/min。

表2 调整后等效工序时间表

4 仿真验证

本文通过对纸托盘生产线进行仿真,来验证方案的可行性,图5为生产线优化仿真图。

图5 生产线优化仿真图

图6为等效后设备阻塞、工作、闲置时间图。从图6中可以看出,生产线各设备的工作时间都达到了70%以上。对比未改进之前,替代晾干工序后的生产线有了明显的好转。但个别设备闲置时间过长,因此在等效替代的基础上对其进行改进。从图6可以看出,切割脚芯工序A2和组装托盘工序D两道工序一直处于满载状态,此时切割脚芯A2和组装托盘为瓶颈工序。

图6 等效后设备阻塞、工作、闲置时间图

切割脚芯工序A2采用并行工位,即再加一台设备。由于当前组装托盘为人工组装,因此增加一组组装人员。对改进后的生产线进行仿真得到图7,从图7可以得到各设备的工作时间都达到了80%以上。对比图6,各设备的工作时间平均提高了10%左右,提高了设备的利用率。表3为改进前后生产指标对比。

图7 优化后设备阻塞、工作、闲置时间图

表3 改进前后生产指标对比

5 结束语

本文验证了Flexsim软件在生产线仿真中的有效性,并将等效替代法应用于生产线平衡优化中,该方法通用性强,为实现生产线各设备的衔接与协调、简化生产线工序提供了解决方案。本文更倾向于方法及理论的研究,对生产线的改进和平衡优化具有指导意义,但同时具有一定的局限性,后续将与该公司进一步合作,完成相关的试验,进一步验证Flexsim仿真及等效替代法在生产线平衡优化中的普适性。