某喷油器喷孔内流穴蚀风险及疲劳寿命分析

许 磊,张 翼,张 宇,庞浩宇,宋 猛

(中北大学能源与动力工程学院,山西 太原 030051)

共轨喷油器喷嘴是联系上游燃油喷射和下游喷雾雾化的关键,其内部流动特性的好坏将严重影响燃油喷射系统的整体性能,燃油经喷油器多孔喷嘴喷出,在喷嘴孔内由于流动收缩、压力下降,会出现空化现象、气泡倒吸等各种特殊的流动现象[1-2]。喷油器喷嘴在工作时受空化泡交替产生、破碎的影响,喷嘴孔内表面受到气泡破碎时产生的微射流及压力冲击。长此以往,喷嘴内孔将产生微裂纹及穴蚀坑。Dular等[3]研究得出空泡在近壁面演化时发生不对称溃灭,空泡远离壁面一侧产生指向壁面的微射流,并得出空泡溃灭微射流速度经验公式。Shervani和Lee等[4-5]经仿真分析得出,随着喷嘴进口孔与出口孔直径比值的增加,可以有效抑制气泡的溃灭影响,提高喷嘴的可靠性。Winklhofer等[6]对锥形和圆柱形节流阀喷嘴进行了实验研究,实验数据表明,随着出口宽度的减小,空化程度降低。Brusiani等[7]使用均匀弛豫模型[8]和Singhal空化模型[9]两种不同的空化模型再现了喷嘴内的空化流。Zhang等[10]基于不同相间的传质率建立了一种新的穴蚀风险预测模型(Rrs模型),在简化的喷嘴中对穴蚀风险预测模型进行了验证,利用该模型研究了双孔列喷嘴的穴蚀风险。

现阶段对于穴蚀风险的评估多是寻找喷嘴中穴蚀易发生的位置及孔内表面各位置的相对穴蚀损伤程度,并未对穴蚀易发生位置的穴蚀损伤程度进行定量表征。本文将壁面附近单气泡对近壁面影响公式引入喷油器喷嘴中进行仿真分析,建立一套经验公式穴蚀风险仿真模型,经验公式中引入的微射流速度及水锤压力可实现穴蚀损伤所在位置的定量表征,并采用Rrs模型对该模型进行验证。最后,结合该模型仿真所得结果进行分析,探究不同喷孔几何尺寸及不同最大针阀升程对喷嘴孔内壁面气泡溃灭产生的微射流速度、近壁面压强和壁面寿命的影响,为后续喷嘴设计提供理论依据。

1 有限元模型建立

1.1 流体计算域

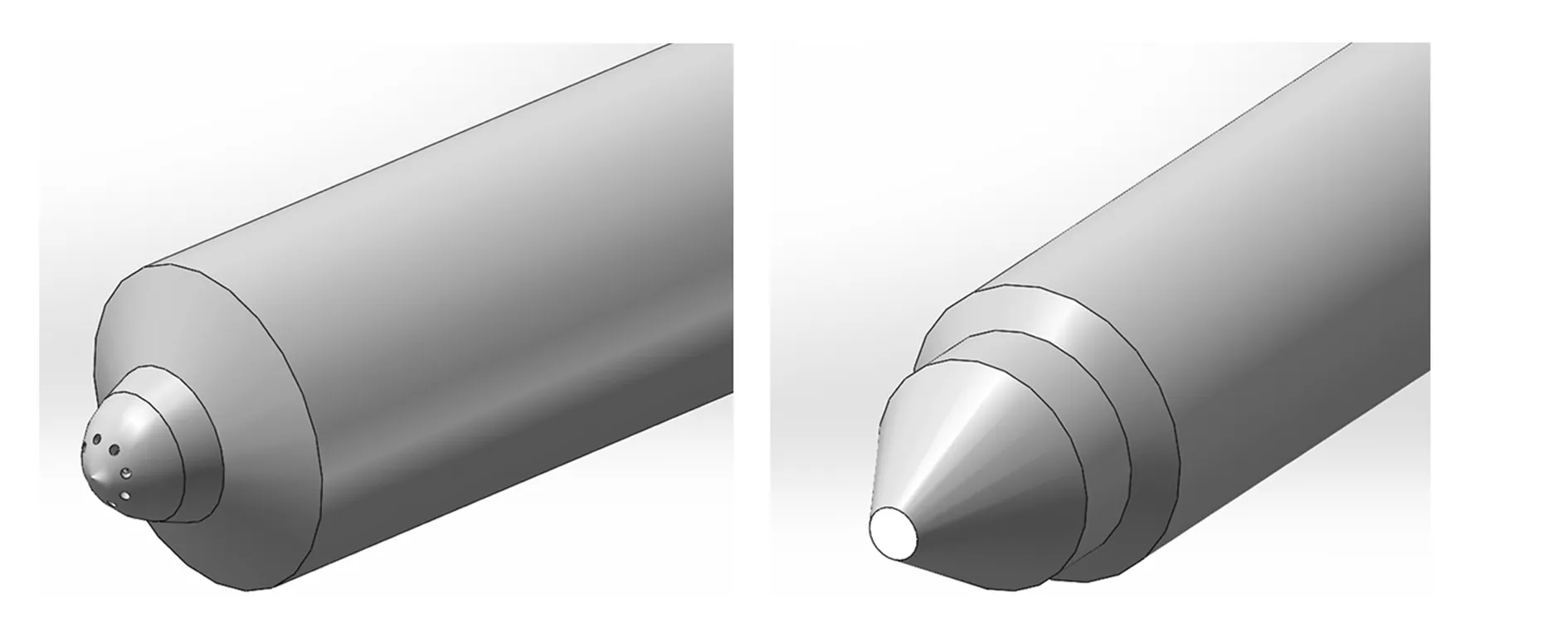

喷油器头部模型如图1所示,由喷油器喷嘴外壳、针阀头部和内部油膜3部分组成。位于喷嘴外壳处的sac压力室上有8个孔,这些小孔均具有相同的入孔口倒角和出口直径。内部流体处于喷嘴外壳与针阀头部之间,由于喷孔直径仅为0.2 mm,为保证足够的计算精度,划分流体网格时针对喷孔处进行细分,额外划分了5个边界层。

图1 喷油器头部模型示意图

1.2 网格的划分及验证

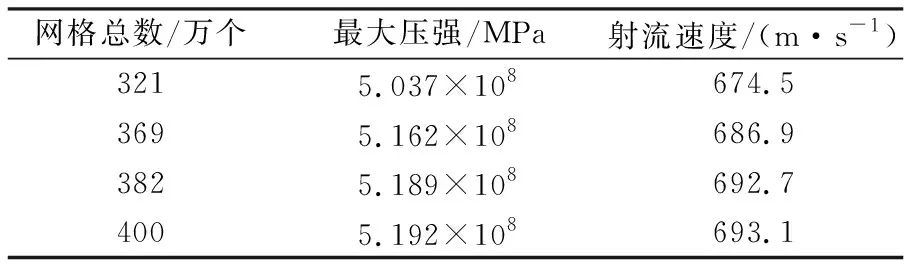

设定喷孔处内部网格最大为4 μm,位于壁面边界层处的网格尺寸最小设定为1 μm,利用Fluent Meshing绘制流体域网格(见图2),油膜整体采用四面体网格,网格总体偏斜率达到0.55以下。为了提高仿真准确性,进行了油膜网格无关性验证,仿真结果见表1,当计算域网格总数为400万时,其仿真结果精度良好。

图2 油膜网格及喷孔处网格示意图

表1 不同网格数的仿真结果

1.3 边界条件的设定

将喷油器油膜的入口选作压力进口,压力值为180 MPa;喷孔的出口选作压力出口,为标准大气压。动量项选择二阶迎风格式,压力项使用二阶中心差分格式,开启Fluent软件中的多相流ZGB(Zwart-Gerber-Belamri)空化模型以模拟内部柴油流体转化成柴油蒸气的过程,使用Coupled算法计算流体域的压力与空化体积分数。柴油液体及蒸气密度分别为832和0.136 1 kg/m3,黏度分别为0.002 4和5.95×10-6kg/(m·s)。本文基于Workbench平台,通过Fluent软件中的UDF模块引入单气泡对壁面影响公式,建立一套经验公式穴蚀风险仿真模型,并采用该模型计算出的气泡作用在壁面处压力作为疲劳寿命压力边界条件,结合Workbench平台中的Ncode软件,进一步计算得出喷嘴孔内穴蚀风险寿命结果。

2 控制方程

气泡溃灭产生的微射流速度及水锤压力将对近壁面产生影响,喷油器喷孔受其几何因素及较大的入口压力影响,其内部气泡会反复产生及消失,因此势必会对其壁面造成破坏。Dular等[3]研究了单气泡对近壁面的冲击影响,通过总结得出空泡溃灭微射流速度经验公式如下:

(1)

式中:vj为空泡溃灭产生的微射流速度;hw为空泡中心距离壁面距离;R为空化泡初始半径;p为壁面附近液体压力;pva为饱和蒸气压;ρl为柴油液体密度。

文献[1]主要借助水锤理论,分析得出近壁面气泡溃灭时对近壁面冲击所产生的水锤压力Pimp:

Pimp=0.6ρ1cvj

(2)

式中:c为声音在水中的速度,c=1 500 m/s。

将式(1)、(2)通过Fluent软件中UDF模块进行编译,由Fluent软件计算转换,可将多相流模型转变为经验公式穴蚀风险仿真模型,经验公式穴蚀风险仿真模型可额外得出空化后群气泡溃灭对近壁面产生的微射流及水锤压力结果,该结果可为后续喷孔穴蚀损伤程度分析提供理论依据,也可继续作为边界条件进行后续疲劳寿命分析。

3 基于Rrs理论的模型验证

3.1 Rrs模型理论

表面冷凝速率Rcs采用近壁面单元内蒸气的冷凝速率除以近壁面单元的侧表面积A来计算。利用壁面局部Rcs除以整体最大Rcs得出表面相对冷凝速率Rrs[10],该参数可以预测壁面附近穴蚀损伤相对程度,可用来评价穴蚀风险。表面相对冷凝速率Rrs通过以下广义公式表示[10]:

(3)

3.2 穴蚀风险模型仿真及基于Rrs模型验证

基于以上Rrs模型理论,将式(3)通过Fluent软件中UDF模块进行编译,由Fluent软件计算转换,得到基于Rrs理论的穴蚀风险预测模型(Rrs模型)。由Rrs模型求解出的穴蚀损伤区域仿真结果如图3(c)所示,将其与本文经验公式穴蚀风险仿真模型仿真结果作对比,以此来检验经验公式穴蚀风险仿真模型的可靠性。经验公式穴蚀风险仿真模型仿真结果如图3(a)、(b)所示,分别为喷油器单个喷孔内气泡溃灭导致的近壁面微射流速度、近壁面水锤压力。

图3 基于Rrs模型的有限元模型的验证

由文献[10]可知,Rrs穴蚀风险模型为经实验检验的穴蚀损伤相对位置预测模型,其可以精准地预测喷孔内壁面相对穴蚀损伤程度。Rrs模型仅能表征单个种类喷油器的相对穴蚀损伤程度,未对穴蚀损伤程度进行数值表示,结合经验公式穴蚀风险仿真模型所得近壁面微射流速度、近壁面水锤压力云图与Rrs模型所得云图对比可知,其上穴蚀损伤位置趋势基本一致,两模型易发生穴蚀损伤位置均位于喷孔入口处。本研究采用的经验公式由文献[1]、[4]实验结果得出,可满足其定量验证,且Rrs模型得出的穴蚀损伤位置与经验公式穴蚀风险仿真模型得出的穴蚀损伤位置趋势基本一致,故可证明本文经验公式穴蚀风险模型的可靠性。

4 结果分析

4.1 不同喷孔圆锥度对喷孔内壁面的影响

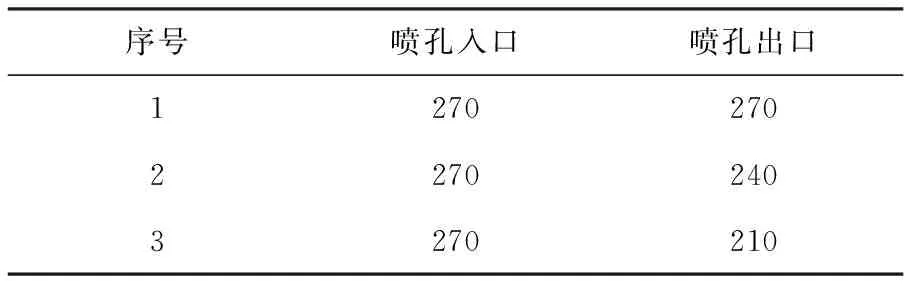

表2所示为喷嘴喷孔不同几何尺寸具体参数,通过调节不同喷孔出口直径以实现不同喷孔圆锥度的调整。其中喷嘴入口直径均为270 μm,喷嘴出口直径依次下降,相当于增加了喷嘴喷孔的圆锥度。分别计算1号、2号和3号喷孔内群体气泡溃灭时对近壁面的微射流速度及水锤压力。

表2 喷嘴几何参数 单位:μm

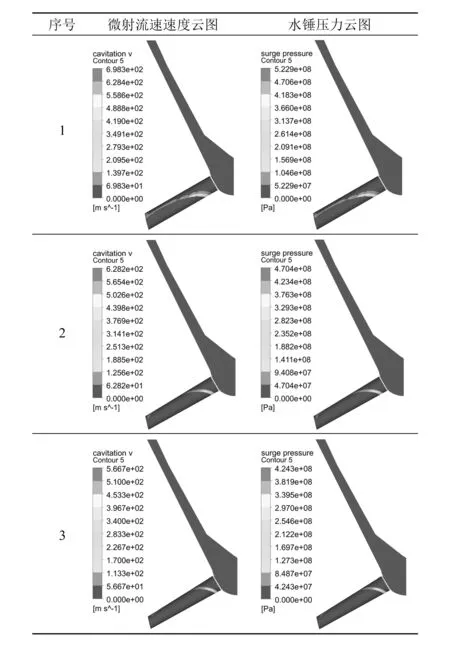

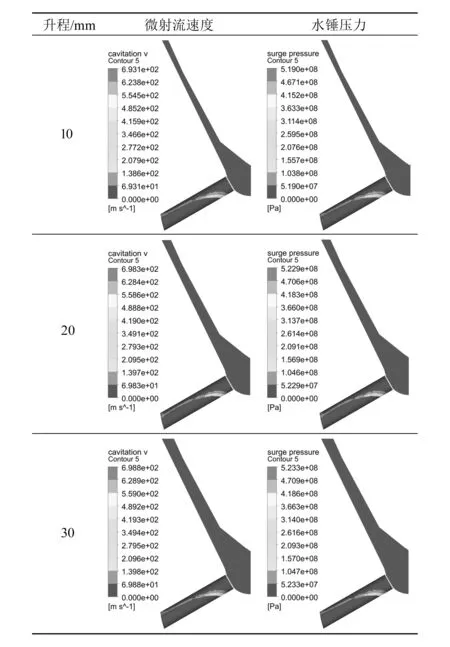

表3为不同喷嘴圆锥度下喷嘴单喷孔内壁面上微射流速度及水锤压力云图,3种喷油器喷嘴模型的最大升程均为20 mm,仅几何尺寸(喷嘴喷孔圆锥度)不同。

表3 不同喷嘴圆锥度下计算结果

由表可以看出,1号、2号、3号喷孔的气泡溃灭最大微射流速度分别为698,628及566 m/s,最大水锤压力分别为5.22×108,4.70×108及4.24×108Pa。随着进出口直径差值从0增加至30和60 μm,喷孔内气泡溃灭最大微射流速度及最大水锤压力分别减少10.0%、9.8%,喷嘴喷孔圆锥度的改变可显著降低气泡溃灭对喷孔内壁面产生的影响,且穴蚀损伤最大位置都集中在喷孔入口处。随着喷孔圆锥度增加,其壁面上气泡溃灭最大微射流速度和气泡溃灭最大水锤压力均呈现下降趋势,且其上穴蚀损伤位置也逐渐向喷孔入口处收缩,穴蚀损伤面积也呈现缩小趋势。由此可以得出,随着喷孔进出口直径差值的增加,即喷嘴圆锥度的增加,喷嘴穴蚀损伤程度将降低。其原因是随着喷嘴喷孔的收缩(喷嘴喷孔圆锥度增加),其截面呈现减缩状,可使柴油流体更易在喷孔轴心处产生涡流,在涡流向轴心处汇聚时,将带动更多的气泡向喷孔中心处聚集,更多的气泡将远离喷孔壁面,因此气泡溃灭对壁面的影响将减弱。故喷嘴圆锥度的增加可改善喷嘴内空化气泡对喷嘴穴蚀损伤的影响,提升喷油器喷嘴的寿命。

4.2 不同最大针阀升程对喷孔内壁面的影响

表4为不同最大针阀升程下喷嘴单喷孔内壁面上微射流速度及水锤压力云图,3种喷油器喷嘴模型尺寸均相同,喷孔入口与出口直径均为270 mm,最大升程分别为10,20及30 mm。由图中可以看出,喷孔内气泡溃灭最大微射流速度分别为693.1,698.3及698.8 m/s,最大水锤压力分别为5.19×108,5.22×108及5.23×108Pa,由此可知,随着最大针阀升程值从30 mm降低至20和10 mm,喷孔的气泡溃灭最大微射流速度及最大水锤压力分别减少0.07%、0.70%,且穴蚀损伤最大位置都集中在喷孔入口处。最大针阀升程的降低可降低气泡溃灭对喷孔内壁面产生的影响,但相比于喷嘴喷孔圆锥度的改变,其影响微乎其微。随着最大针阀升程增加,其壁面上气泡溃灭最大微射流速度和最大水锤压力均呈现上升趋势,可知随着最大针阀升程的减小,喷嘴穴蚀损伤程度将降低,故适当地降低最大针阀升程可改善喷嘴内空化气泡对喷嘴穴蚀损伤的影响,提升喷油器喷嘴的寿命。

表4 不同最大升程下计算结果

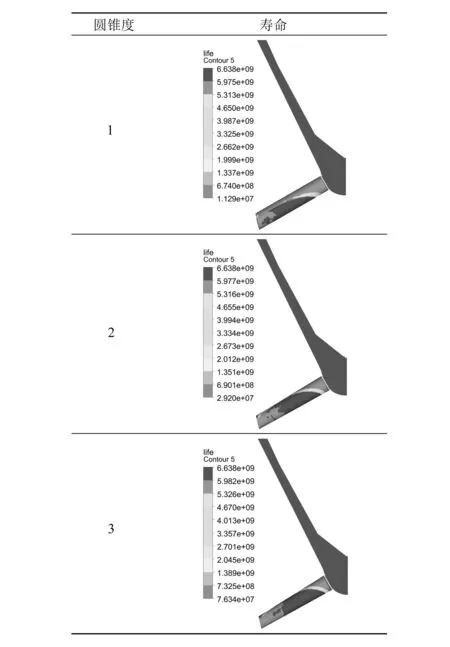

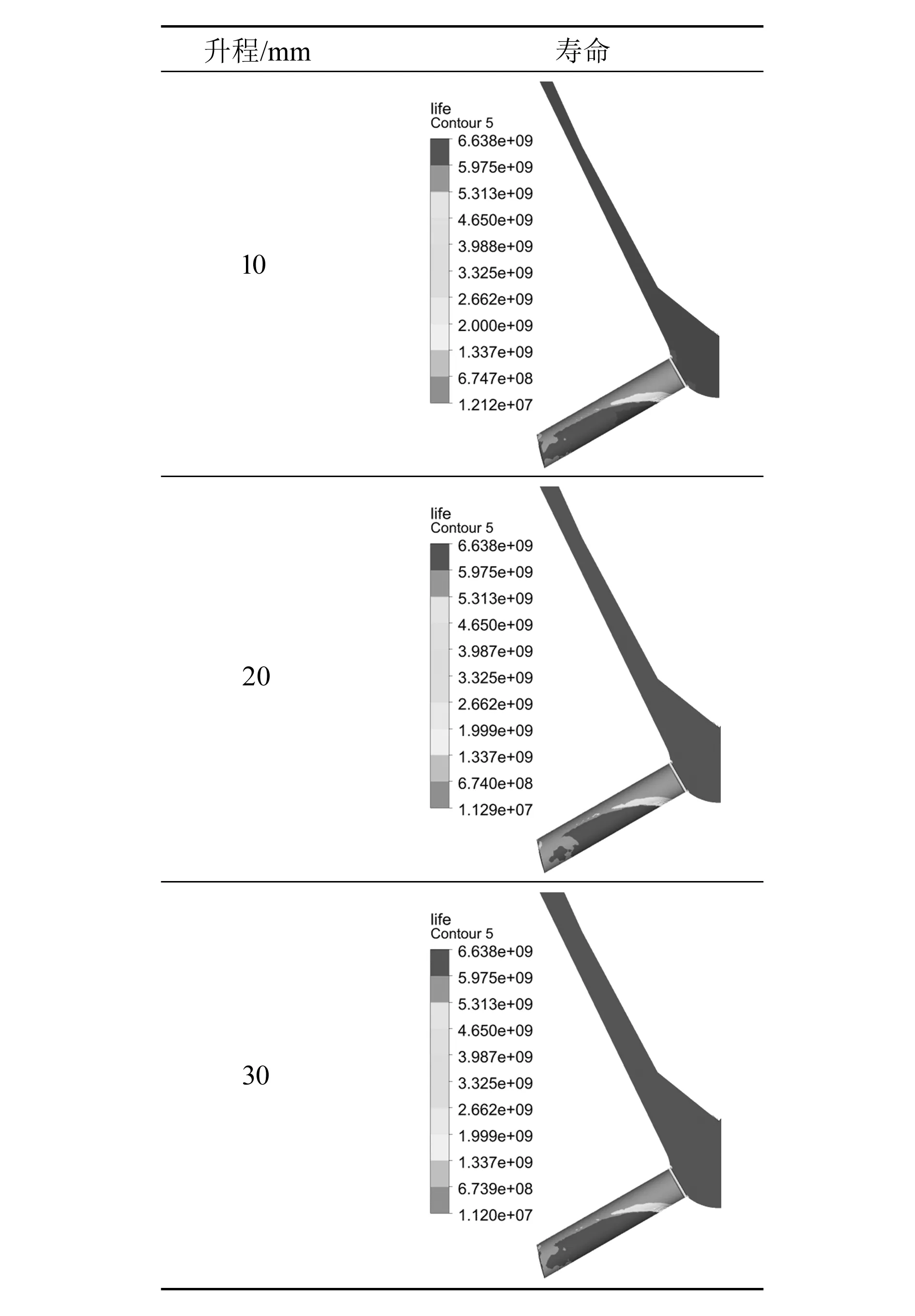

4.3 不同条件下喷孔内壁面的寿命

表5、表6为不同喷孔几何尺寸(圆锥度)及不同最大针阀升程下喷嘴单喷孔内壁面寿命云图,6种喷嘴的最小寿命次数均在107次左右,且喷孔入口处寿命普遍偏低,故该处是影响整个喷嘴疲劳寿命的关键。由表可知,不同最大针阀升程的降低与不同喷孔圆锥度的增加均可以改善喷嘴的寿命。最大升程分别为10,20和30 mm时的喷孔最小寿命次数分别为1.212×107,1.129×107和1.120×107次,随着最大针阀升程从30 mm降低至20和10 mm,喷孔寿命分别增加0.073%、0.780%,不同喷孔圆锥度的1号、2号、3号喷孔最小寿命次数分别为1.129×107,2.920×107和7.634×107次。随着进出口直径差值从0增加至30和60 μm,喷孔寿命分别增加158%、161%。可以看出,相较于不同最大针阀升程的变化,调节不同喷孔圆锥度会使得喷孔寿命有更好的改善。

表5 不同圆锥度喷孔寿命计算结果

表6 不同升程喷孔寿命计算结果

5 结论

1)经Rrs穴蚀风险模型检验后,本文提出的经验公式穴蚀风险仿真模型可有效地表征喷油器喷孔内穴蚀损伤位置且能对穴蚀损伤程度进行数值表征。

2)不同喷孔几何尺寸(圆锥度)及不同最大针阀升程对喷孔内穴蚀损伤位置分布有较小影响,总体穴蚀损伤较大区域均集中于喷孔入口处。

3)不同喷孔几何形状(圆锥度)、不同最大针阀升程的改变都会使喷孔内壁面上气泡溃灭微射流速度、水锤压力及喷孔内壁面寿命发生变化。经对比发现,相比于喷孔圆锥度的增加,最大针阀升程的降低对喷孔内壁面寿命所造成影响较小,故可优先调整喷孔的圆锥度以提高喷嘴的寿命。