工艺参数对脲基超支化聚合物改性效果的影响∗

陈秀兰 杜官本 范恩庆 杨 龙

(1. 大亚人造板集团有限公司,江苏 丹阳 212300;2. 西南林业大学国家生物质材料国际联合研究中心,云南 昆明 650224)

纤维板是人造板中的主要板种之一,应用非常广泛[1-2]。纤维板是将木材或其他植物纤维原料分离成纤维,利用纤维之间的交织及其自身固有的粘结物质,或施加胶黏剂,在热压条件下制成的人造板材[3-4],具有价格低廉,容易加工,材质均匀,物理性能好等优点,在添加石蜡等物质后还能防水防潮[5]。中密度纤维板的结构均匀,可有效避免腐朽、虫蛀等问题,同时其胀缩性小,表面平整,易于粘贴各种饰面,表面易镂铣、模压等加工,制品美观[6]。

脲醛(UF)树脂因其无可比拟的价格优势在人造板胶黏剂中占有主导地位。随着人们环保意识的逐步提升,对低醛、超低醛甚至无醛板材的需求越来越大。为了降低板材中的游离甲醛释放量,工业界普遍采用低摩尔比多步工艺(通常约1∶1)合成UF树脂。低摩尔比工艺可有效降低板材中游离甲醛含量,但同时也会大幅度降低板材的整体性能[7]。与高摩尔比相比,低摩尔比UF树脂胶黏剂固化后交联度大大降低,综合性能如强度和耐水性能显著下降[8]。三聚氰胺与尿素和甲醛通过共缩聚可以合成三聚氰胺-尿素-甲醛(MUF)树脂胶黏剂[9],三聚氰胺在一定程度上可以提高UF树脂的支化交联度,进而提高树脂的综合性能。然而,低三聚氰胺添加量对UF树脂的改性效果有限,而高三聚氰胺添加量的MUF共缩聚改性效果虽然显著,但成本较高。

为寻求解决上述难题的新技术和新方法,本研究利用本课题组近期研发的一种新型脲基超支化聚合物(U-PA6N,一种6 支化度的超支化聚合物)对MUF树脂进行改性,进而对热压工艺参数进行优化,探讨脲基超支化聚合物改性剂添加量、热压温度、热压因子、板材密度、施胶量等因素对纤维板性能的影响。

1 材料与方法

1.1 材料

纤维:杨木、松木、杂木按一定比例混合,含水率20%,取自大亚人造板集团生产线。低摩尔比MUF为生产线自制用胶,甲醛/尿素的摩尔比为0.95,甲醛/(尿素+三聚氰胺)的摩尔比为0.88,固体含量52%~55%,黏度100~120 mPa·s,pH值8~9,水混合倍数0.5~1.5,固化时间250~300 s,游离甲醛含量<0.05%,储存期8~15 d。脲基超支化聚合物改性剂由西南林业大学提供,通过迈克尔加成及脱氨缩聚反应合成制得,是一种6支化度的脲基超支化聚合物(固体含量约50%的水溶液),命名为U-PA6N。防水剂为大亚人造板集团生产线自制用乳化石蜡,其固体含量为40%~45%。

1.2 设备

多功能混合机(GH80R),丹阳市鸿源化工机械有限公司;压缩空气机(V-0.17/8),上海捷豹压缩机制造有限公司;试验热压机(BY302X2/18),苏州新协力机器制造有限公司;万能力学试验机(IB600),意大利IMAL公司。

1.3 试验方法

1.3.1 试验因素水平选择

试验分两部分进行。第一部分先确定改性剂的较优添加量,设定添加量为胶黏剂质量的0%、1%、2%、3%做单因素试验。第二部分采用已确定的改性剂添加量,选择热压温度、热压因子、板材密度、施胶量为考察因素。设定试验板厚度5.5 mm,根据生产线实际生产情况,设定各因素的变化范围,各选取三个水平进行正交试验[10]。

表1 正交试验因素及水平Tab.1 Factors and level of orthogonal test

1.3.2 纤维板制备

按照试验设计定量称取纤维和胶黏剂,胶黏剂均匀施加于纤维表面;对施胶后的纤维进行搅拌和干燥,含水率控制在一定范围内;手工铺装纤维,板坯置于模具中预压,再根据试验设计的工艺热压成型制成板材[11]。

1.3.3 性能检测

样板经平衡后,按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》检测内结合强度(IB)、表面结合强度(SS)、24 h吸水厚度膨胀率(24 h TS)、静曲强度(MOR)[12]。

2 结果与分析

2.1 单因素试验结果分析

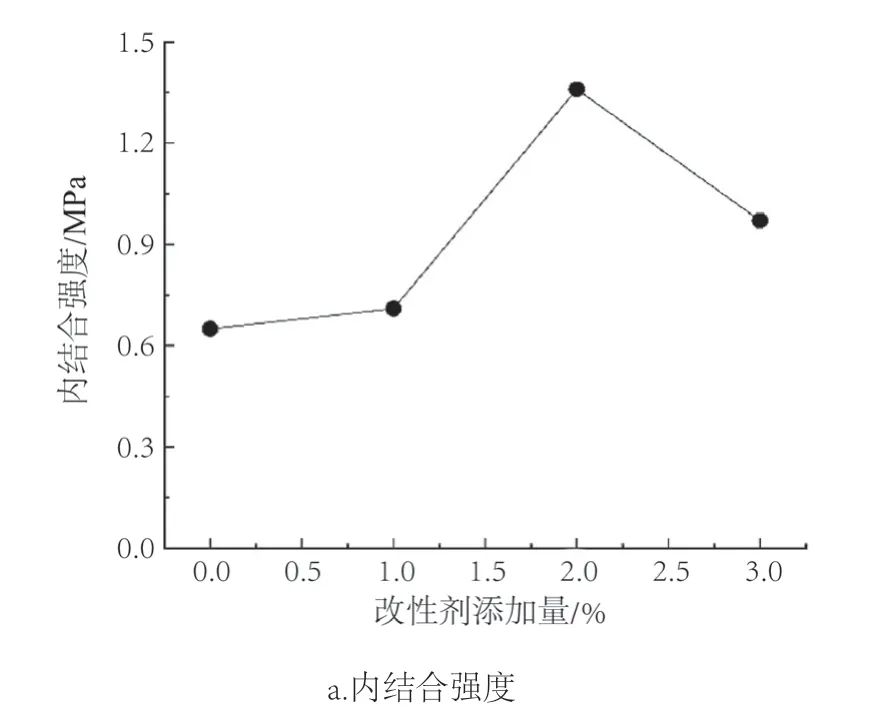

对不同脲基超支化聚合物改性剂添加量的样板进行性能检测,并对数据进行变化趋势分析,结果如图1所示,性能检测结果见表2。

图1 改性剂添加量对纤维板性能的影响Fig. 1 Effect of modifier addition on fibreboard's properties

由图1可知,随着脲基超支化聚合物改性剂添加量从0%增加到3%,样板的内结合强度、表面结合强度、静曲强度逐渐增大,然后再降低,24 h 吸水厚度膨胀率则先下降然后上升。在脲基超支化聚合物改性剂用量为1%时,与未添加改性剂的对照组相比,性能提升并不明显。然而当改性剂用量增加到2%时,脲基超支化聚合物对板材性能起到显著的提升作用,这是由于脲基超支化聚合物通过与低摩尔比MUF树脂胶黏剂交联反应,对树脂胶黏剂的结构起到了超(高)支化结构改造作用,使其固化后形成具有更高支化度的交联网状结构。杜官本等[13-14]的研究已经证实超(高)支化结构可显著提高胶合性能,且其胶合性能与支化度成正相关性[14]。随着初聚物支化度的增加,胶黏剂固化后形成的交联网状分子变得更致密,胶合性能更为优异,尤其是耐水性显著提高。这些研究结果与本试验结果一致。随着改性剂用量的继续增加,胶黏剂的固化速率降低,影响固化效果,从而板材性能相对降低。由表2可知,改性剂添加量为2%时,板材性能最好,考虑经济效益等多方面因素,选用2%的添加量进行后续试验。

表2 单因素试验样板性能检测结果Tab.2 Performance test results of samples for single factor test

2.2 正交试验结果分析

对不同热压工艺条件下制得的样板进行性能检测[15],并对数据进行变化趋势分析,检测与分析结果如图2、表3所示。

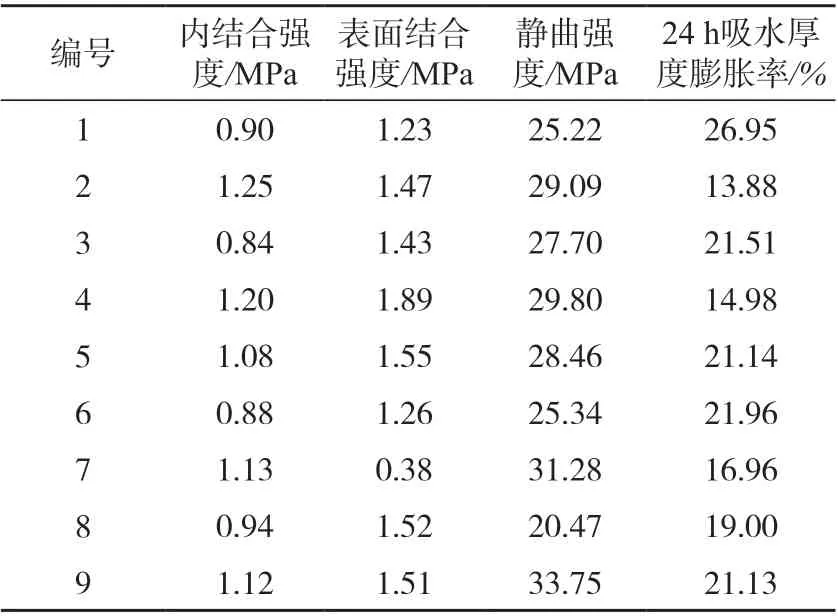

表3 正交试验板材性能检测结果Tab.3 Performance test results of samples for orthogonal test

2.2.1 热压温度

由图2可知,随着热压温度从165 ℃增加到185 ℃,样板的内结合强度和静曲强度增加,表面结合强度先增加后降低,24 h吸水厚度膨胀率降低,在185 ℃时板材性能相对最好。这是因为在一定温度范围内提高热压温度,传热效果提高,使胶黏剂固化更为充分[16-17],因此可获得到较好的性能。

2.2.2 热压因子

由图2可知,当热压因子从15 s/mm增至25 s/mm时,样板的内结合强度、表面结合强度先升高后降低,静曲强度、24 h吸水厚度膨胀率先降低再升高,在热压因子为20 s/mm时,板材性能较好。热压时间越长,胶黏剂固化越充分[18-20],固化效果越好,板材性能相对提高;但热压时间过长,可能会破坏交联效果,导致性能下降。

2.2.3 板材密度

由图2可知,随着板材密度从750 kg/mm3增至850 kg/mm3,样板的内结合强度和静曲强度随之提高,表面结合强度先降低再升高,24 h吸水厚度膨胀率降低。密度为850 kg/mm3时板材性能较好。

图2 工艺参数对纤维板性能的影响Fig. 2 Effects of process parameters on the properties of fiberboard

2.2.4 施胶量

由图2 可知,随着施胶量从12%增至16%,样板的内结合强度先增加后降低,表面结合强度和24 h吸水厚度膨胀率先降低再增加,静曲强度降低。当施胶量为纤维的14%时,板材性能较好。

综合上述结果,改性剂添加量、热压温度、热压因子、板材密度、施胶量对板材的性能均有影响[21-25]。在试验范围内,纤维板最优生产工艺为:改性剂添加量2%,热压温度185 ℃,热压因子20 s/mm,板材密度850 kg/mm3,施胶量14%。该工艺下制备的板材性能为内结合强度1.36 MPa,表面结合强度1.47 MPa,静曲强度32.44 MPa,24 h吸水厚度膨胀率14.22%。

3 结论

本研究采用脲基超支化聚合物改性剂U-PA6N对低摩尔比三聚氰胺-尿素-甲醛(MUF)树脂进行改性,探讨工艺参数对脲基超支化聚合物改性效果的影响,得出以下结论:脲基超支化聚合物改性剂添加量、热压温度、热压因子、板材密度、施胶量对纤维板材的性能均有显著影响。提高胶黏剂在纤维板压制中的固化和交联效果对于超低甲醛释放板材性能至关重要。当改性剂添加量为2%,热压温度为185 ℃,热压因子为20 s/mm,板材密度为850 kg/mm3,施胶量为14%时,纤维板的性能较佳,尤其对纤维板的结合强度及耐水性能具有显著的改善效果。在上述工艺条件下,与对照组相比纤维板的内结合强度提升109%,表面结合强度提升93%,24 h吸水厚度膨胀率下降30%。