双活动压料芯模具成形模拟及结构设计

吴转萍,刘亚玲,彭坤龙,尹 康,白 宇

(陕西重型汽车有限公司,陕西西安 710200)

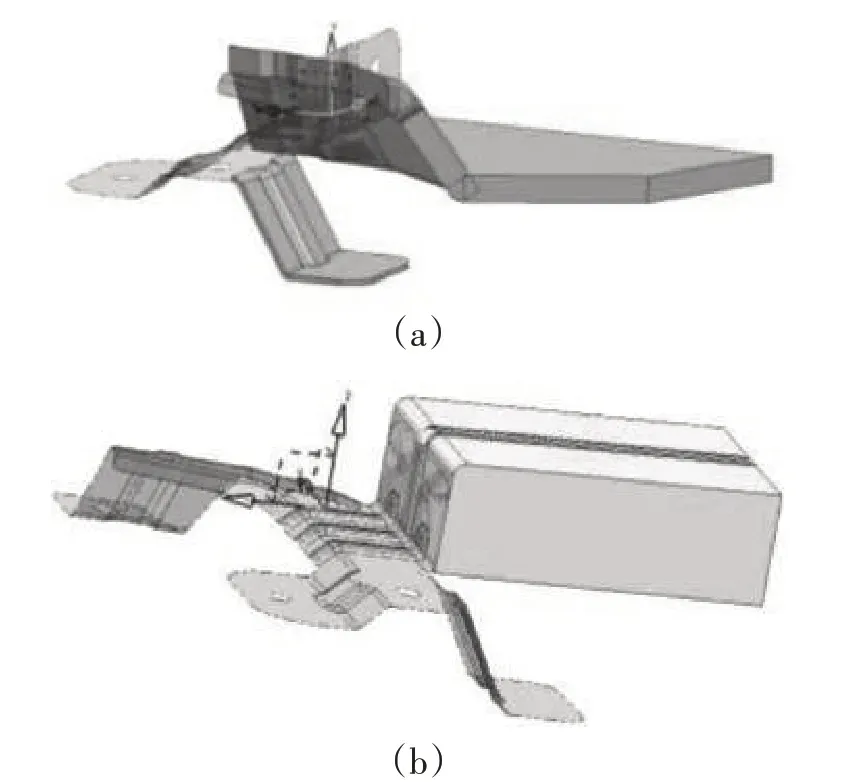

1 制件结构分析

图1所示为左车门内扣手安装支架,其特征为:4处翻边成形,分别为1个上翻,3个下翻。制件主基准型面仅存在3道小筋条,主基准面占比相对较大,制件的一侧翻边高度较低,而另一侧的翻边高度较大,考虑直接压型的稳定性,可将上翻边展开至主基准面上,以此增大压型的压料面积,增加直接压型成形的稳定性,从而简化工艺内容,采用直接压型的成形模式。考虑存在上翻、下翻,工艺方案排布有两种,一种是将全部下翻边布置在一个工序,以已经翻边成形部位为定位基准,下个工序单独进行上翻边,这种翻边模式,模具结构简单,符合常规的模具成形模式;第二种方案是将下翻边较浅的部位一侧及主基准面先成形,以先成形部位为后续的定位基准,进行另一侧所有的上翻边及下翻边,模具结构较为复杂。

图1 安装支架

2 两种成形工艺分析

经过对制件的结构分析,采用压型成形的模式,两种工艺布排分别如图2、图3所示。

图2所示为初定方案全工序过程图,落料冲孔→压型(所有下翻边成形)→上翻边成形→侧冲孔,此种工艺方案落料冲孔序存在一处窄且狭长的止裂口,此处落料刃口强度极差,模口镶块热处理易开裂、变形,影响精度尺寸及使用寿命。另外,下翻边同时进行,两侧翻边高度差比较大,压料面相对较少,易产生制件失稳,影响翻边成形。

图2 初定方案

图3所示为分步落料全工序过程图,基于以上分析,将制件窄且狭长部位进行分步,首先落料冲孔,仅落止裂口圆角部位,后续窄长条按冲孔出,因此,冲止裂口孔工序,将所有翻边展开至主基准面的基础上进行下翻边较浅侧的压型,第三工序剩余上翻及下翻一次成形,最后一工序进行侧冲孔。通过了解孔功能发现,最后一工序侧冲孔精度要求并不高,所以,可以通过修正孔位的方法,将侧冲孔工序合并到第一工序落料冲孔中去。

图3 分步落料全工序

3 仿真成形模口设计

在仿真模拟阶段,利用Autoform可以自动生成刀口,但是很多形状比较复杂的刀口设计,还需要利用NX等软件,将模口提前设计出来,后续模拟调用。由工艺方案分析可知,第二工序进行较浅一侧压型,其余翻边面均展平到基准面上,待后序完成翻边。其模口按第二工序工艺图设置,考虑坯料展开有偏差,将制件数模外缘稍向外延伸2~5mm即可。上、下模口对应,考虑要提前压料,需在一侧模口处将主定位基准面部分分离出来,作为提前压料用及后续退料用。第三工序压型工序,由于同时进行上翻、下翻,需要设计上、下双活动压7料芯,才能实现顺利成形。图4为上模模口、下模模口设计图。

图4 上、下模模口结构

下托料芯设计,将上翻边部位型面去掉,剩余部分作为下托料块的结构,如图5所示。

图5 下托料块型面

上压料芯设计,上压料芯型面依据制件数模,将上翻边型面部分去掉,在模具结构设计时,上翻边凸模是靠压料芯来成形的,上压料芯结构如图6所示。

图6 上压料芯型面

4 全工序仿真模拟设置

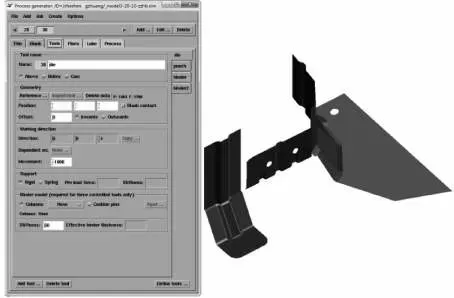

(1)首先将一次压型数模的*.igs格式导入Autoform中,如图7所示。

图7 制件导入

进行工序设置,单动拉伸成形,其凹模、托料块、凸模刀口设置如图8所示。

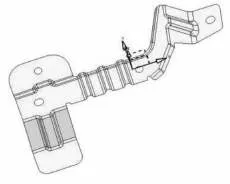

图8 工具体设置

模拟结果如图9所示。由图可以看出,最大增厚0.03mm,依据起皱判断的原则,在到底前3mm,增厚值不断增大,超过0.03mm,制件会产生起皱。因此,本序分析仅为材料增厚。

图9 成形模拟效果图

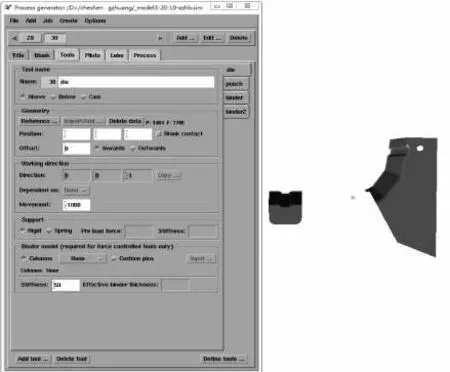

(2)增加工序,进行上、下压料芯的双活压型工序模拟分析设置,导入双活压型模口,如图10所示。

图10 压型模口

(3)在模拟设置过程中,最重要的是要将各个工具体的位置设置合理,另外,需在前序的行程基础上增加下行行程。同时工具体设置也尤为关键,依据前期工艺分析,进行工具体设置如下。上凹模工具体设置如图11所示,位置Above,移动距离-1000。

图11 上凹模工具体

下凸模工具体设置如图12所示,位置Below,一般情况下punch是的位移为0,即Movement数值为0,但是此处由于前工序punch在此位置,所以模拟设置需下移后序punch,下移值设置为-1000。

图12 下凸模工具体

上压料芯设置如图13所示,位置为Above,应提前压料,位移值在上凹模值基础上下移,下移值以超过上凹模模口最低面为准,因此,设置为-900。

图13 上压料芯工具体

下托料设置如图14所示,位置为Below,应提前压料,需高出下凸模模口最高面,此处赋值为-900。

图14 下托料工具体

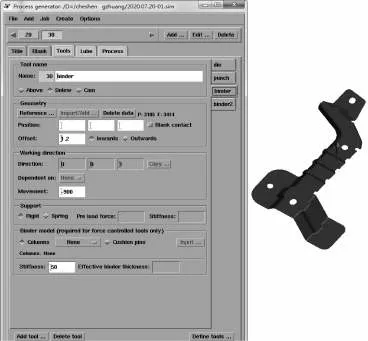

图15 所示为上压料及下托料,上凹模及下凸模模口工具体整体设置效果图。

图15 所有工具体设置位置效果图

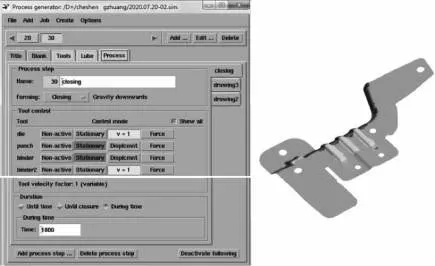

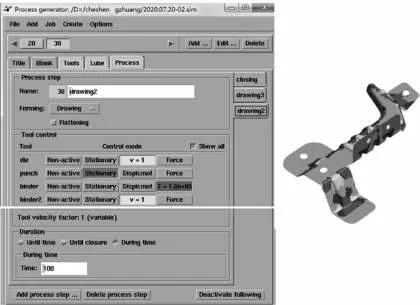

(4)process设置。

成形过程设置可分为3个阶段,在closing状态,上凹模与上压料芯一起下行,与下托料块接触,行程为1,800mm;随后分两次成形,即drawing2及drawing3,在drawing3过程中,上压料芯施力,下托料块不动,实现下翻边成形,行程设置为100(上凹模与上压料芯之间的位移);在drawing2过程中,上压料芯与上凹模一起设置速度v,下托料块受力,与上压料芯相互作用,实现上翻边成形。图16、图17、图18分别为closing状态、drawing3状态、drawing2状态。

图16 closing状态

图17 drawing3状态

图18 drawing2状态

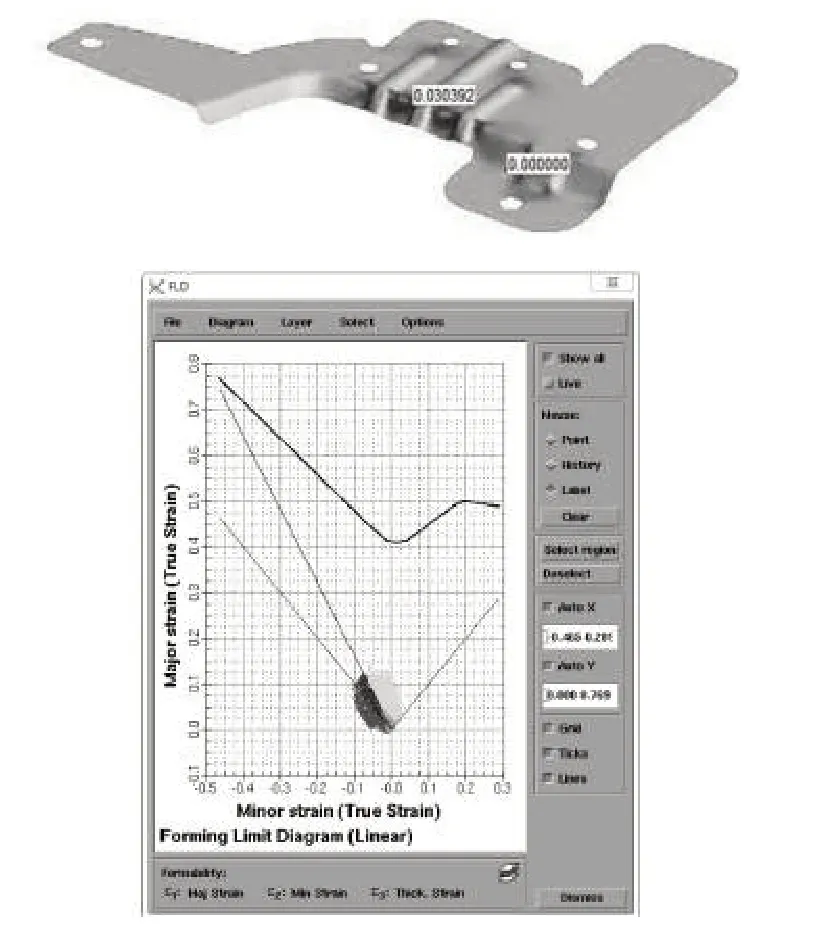

提交运算后,得出模拟结果如图19所示。折弯圆角部位出现紫色,圆角部位存在材料增厚现象,根据模拟过程分析,增厚值在到底前3mm没有增大趋势,起皱风险不大。通过分析表明,此方案可行。

图19 模拟结果

5 坯料修正模拟

依据仿真模拟结果发现,孔位存在偏差,同时考虑节约成本,将工艺侧冲孔工序合并至落料冲孔工序,需进行孔位修正。利用修边线反算功能,导入制件数模,点击应用,如图20所示。

图20 反算模型导入

选择孔,利用creat trim进行孔位反算,迭代次数设置为3次,设置完成后提交运算,如图21所示。

图21 创建反算设置

反算结果如图22所示,模拟孔与制件数模孔完全重合,结果证明孔反算成功。

图22 孔位拟合情况

6 压型模具结构设计

上型模块结构如图23所示,由于上翻边为单侧翻边,存在单向侧向力,设计反侧块挡墙。上模采用分体式镶块和中间活动压料芯结构。

图23 上型模块结构

下型模块结构如图24所示,下模采用分块式镶块,下托料块结构采用中间压料带下翻边模口,兼成形作用。

图24 下型模块结构

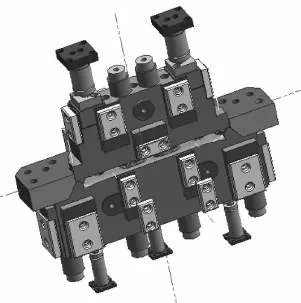

双活动压料芯结构如图25所示。

图25 上、下压料芯闭合状态

7 模具成形过程

模具成形过程:上模下行,上压料芯与下压料芯接触,上压料芯在上氮气弹簧的压力下保持不动,上模座带动上翻边镶块下行实现上翻边,直至上模座与上压料芯墩死块接触,完成上翻边,随着上模继续下行,上模带动下翻边镶块、上压料芯、下托料块一起下行,实现下翻边。直至下托料块墩死块与下模座接触,下翻边完成。至此,完成所有上翻、下翻成形。

8 总结

本文利用Autoform仿真模拟全工序设置,具有以下优点:

(1)针对狭长刃口,需综合考虑热处理变形,模具结构的强度。

(2)精准把握全工序模拟设计的工具体设置,双活动压料芯的模拟参数设置方法,成功解决该制件的成形模拟问题,为后续此类模具仿真模拟提供经验。

(3)修边线及孔位反算,成功实现模具工序的压缩,节省了模具成本。

(4)双活动压料芯的受力分析及氮气弹簧选取方法,对双活动压力板模具结构设计可提供借鉴作用。