废陶瓷骨料混凝土制备及基本力学性能研究

肖琪聃,冯留洋,徐钒栋,尹晓萌,李 政

(1.信阳师范学院 建筑与土木工程学院/河南省新型环保土木工程材料工程研究中心,河南 信阳 464000; 2. 三峡大学 土木与建筑学院,湖北 宜昌 443002)

0 引言

近年,随着我国经济的快速发展,土木工程建设也在迅速发展,同时也造成了各种不可修复的环境问题。由于过度地开采砂子、石子等不可再生资源,导致这些自然资源出现了严重的短缺[1-2]。中国是生产陶瓷的大国,每年的废陶瓷总量约为1000万t,建筑拆建也会产生大量的废陶瓷,处理废陶瓷的问题亟待解决[3-4]。利用废陶瓷制作再生骨料混凝土对保护环境、节约资源具有深远的意义,还能够减少城市垃圾的堆放占地,避免污染环境,促进废弃陶瓷的资源化利用[5]。

国外很早就开始了再生骨料混凝土的研究,并取得了一定成果[6-8],国内在这方面的研究仍处在起步阶段。现阶段国内外对于将废陶瓷作为骨料制作再生废陶瓷骨料混凝土(Recycled Ceramic Aggregate Concrete, RCAC)进行了大量的研究工作。JIMENEZ等[9]发现当废陶瓷骨料的取代率为5%时,混凝土试件的抗压强度提升最高为7%。PACHECO-TORGAL等[10]发现当废陶瓷骨料完全取代天然石子时,制备的混凝土试件力学性能提高了8%。米永刚等[11]通过再生骨料混凝土(Recycled Aggregate Concrete, RAC)力学性能试验,研究了不同取代率及不同使用寿命的骨料对再生混凝土抗压强度、劈裂抗拉强度和抗折强度的影响。肖建庄等[12]研究发现再生混凝土的冲切承载力较普通混凝土略低。

本试验以C30混凝土为基准混凝土,通过试验对普通混凝土进行试配,通过分析抗压强度选取最佳水灰比0.45,分别用20%、35%、50%、65%、100%的废陶瓷骨料取代率,等质量代替天然石子制备RCAC,研究取代率对RCAC力学性能影响的规律,找出最优取代率。根据预试验结果,使用不同取代率的废陶瓷粗骨料代替天然粗骨料,均会不同程度地造成RCAC力学性能的下降。本试验选取50%的废陶瓷骨料掺量,通过三因素三水平的正交试验设计,研究RCAC力学性能最优时,粗骨料的粒径级配、硅灰、玄武岩纤维的掺量。

1 试验设计

1.1 试验材料

本试验选用标号为42.5的硅酸盐水泥。其物理和力学性能如表1所示。

试验采用的砂子来自本市当地的天然河沙,表观密度为2607 kg/m3,细度模数为2.68。

本试验选取本地的玄武岩碎石作为天然粗骨料,废瓷砖经破碎后作为再生粗骨料。颗粒级配试验结果如表2所示,满足规范的要求,粗骨料的各项技术指标如表3所示。

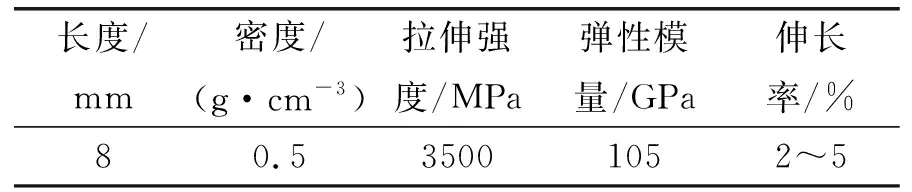

本实验所采用的玄武岩纤维各项指标如表4所示,所采用硅灰的粒径为0.20 μm。

表1 P.O 42.5物理力学性能指标Tab. 1 Physical and mechanical properties of P.O 42.5

表2 粗骨料颗粒级配试验结果Tab. 2 Results of coarse aggregates particle grading test

表3 粗骨料的各项技术指标Tab. 3 Technical indexes of coarse aggregate

表4 玄武岩纤维各项指标Tab. 4 Basalt fiber indexes

1.2 试样制备及试验方法

根据《普通混凝土配合比设计规程》(JGJ 55-2011)[13]中配合比的设计要求对配合比进行设计:C(水泥)∶W(水)∶S(砂子)∶CA(粗骨料)=477.8∶215.0∶512.9∶1 141.7,其中废陶瓷粗骨料的取代率分别为0%、20%、35%、50%、65%、100%,制备普通C30混凝土和RCAC,配合比见表5。试件制备过程如下:先将砂子、水泥干拌5 min后停止拌和,倒入粗骨料并继续搅拌1 min后,加入试验用水再持续搅拌2 min,然后将新拌混凝土装模振捣。分别制作三种不同规格的试件: 100 mm×100 mm×100 mm、150 mm×150 mm×300 mm和150 mm×150 mm×600 mm,这三种规格的试件分别用于抗压强度测试及劈裂抗拉强度测试、轴心抗压强度测试和弹性模量测试、抗折强度测试。

表5 RCAC配合比Tab. 5 RCAC mix proportion

选取50%取代率的RCAC进行增强增韧试验,在不改变试验配合比的情况下,通过正交试验,研究各因素水平对RCAC力学性能的影响,正交试验方案如表6所示。其中A代表纤维的体积掺量(%),B代表硅灰等质量取代水泥的掺量(%),C代表粗骨料粒径10~20 mm与5~10 mm的质量比。试件制备过程如下: 为使纤维分散,首先将砂子、水泥、硅灰及玄武岩纤维混合后干拌10 min,然后停止搅拌。加入粗骨料后继续搅拌1 min,然后加入试验用水再持续搅拌2 min,然后将新拌混凝土装模振捣。制作三种不同规格的试件分别用于抗压强度、劈裂抗拉强度及抗折强度的测试。

表6 RCAC三因素三水平正交试验方案Tab. 6 Orthogonal experimental scheme of three factors and three levels

根据《普通混凝土力学性能试验方法标准》(GB /T50081-2002)[14]的相关要求对RCAC的力学指标进行实验。将各试件用薄膜封盖后于温度为20±5 ℃的环境下静置24 h,拆模。然后,立即将试件在标准养护条件下养护至28 d ,分别测试其力学性能指标。

2 力学性能试验结果与讨论

2.1 试件破坏形态

如图1所示,RCAC与普通混凝土的破坏形态对比可知,随着废陶瓷取代率的增加RCAC试件破坏时的环箍效应减弱。当废陶瓷骨料的取代率为100%时,试件破坏时的环箍效应最弱,此时由于混凝土的抗拉强度降低,很难形成锥形破坏,裂缝会直接从中部贯穿试件。同时,通过分析断裂面破坏情况可知,当废陶瓷骨料取代率小于50%时,断裂面处的胶凝材料和粗骨料都出现了断裂;当废陶瓷骨料取代率超过50%并继续增加时,断裂面发生的主要是废陶瓷骨料与水泥浆体交界面的界面破坏。初步推测废陶瓷骨料表面与水泥浆体黏结强度较低是RCAC破坏的主要原因。

图1 受压工况Fig. 1 Compressive conditions

如图2所示,RCAC试件会随着废陶瓷取代率的增大而呈现不同的破坏形式,与普通混凝土试件的破坏形式不同。对于RCAC来说,当取代率不超过50%时,随着加载压力的逐渐增大,裂纹最先在试件的上下端部出现,逐渐向中部延伸,直至裂纹进入非稳定状态,试件破坏。当取代率超过50%后,随着压力的增大RCAC的中部最先出现裂纹,接着裂纹逐渐向两端延伸,裂缝最终竖向贯穿试块,直至试件破坏。

图2 轴心受压工况Fig. 2 Axial compressive conditions

2.2 力学性能分析

如图3所示,抗压强度受再生陶瓷粗骨料的取代率的影响比较大。当取代率为20%时,抗压强度最高为39.2 MPa,相对于天然骨料混凝土下降了1%;当取代率增加到50% 时,RCAC的抗压强度为 35.6 MPa,比普通混凝土下降约 10%;混凝土的抗压强度随着废陶瓷骨料取代率的不断增大而持续降低,当废陶瓷骨料取代率达到50%后,抗压强度的降低幅度迅速增大,直到取代率为100%时,降低幅度达到最大值28%。

图3 抗压强度与取代率的关系Fig. 3 Relationship between compressive strength and replacement rate

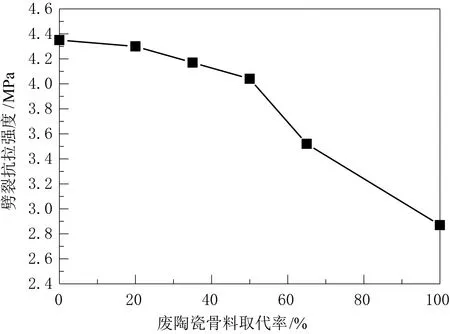

如图4所示,RCAC的劈裂抗拉强度随废陶瓷骨料取代率变化的情况与抗压强度的变化情况基本一致。在取代率增加到50%时,劈裂抗拉强度为 4.04 MPa,相较于普通混凝土,降低了约7 %。在替代率为100%时,劈裂抗拉强度为 2.87 MPa,此时,RCAC的拉压比为0.094 2,满足普通混凝土拉压比的要求。

图4 劈裂抗拉强度与取代率的关系Fig. 4 Relationship between splitting tensile strength and replacement rate

如图5所示,RCAC的抗折强度在取代率不大于50%时受取代率的影响变化较小,但总体呈下降趋势。对比普通混凝土,当废陶瓷取代率为20%~50%时,抗折强度无明显变化,当废陶瓷取代率超过50%后,随着取代率的增加抗折强度明显降低,直到取代率为100%时,抗折强度最低为4.59 MPa,与普通混凝土的抗折强度相比降低了约 14.50%。

图5 抗折强度与取代率的关系Fig. 5 Relationship between flexural strength and replacement rate

如图6所示,随着取代率的增加,RCAC轴心抗压强度逐渐降低,当取代率不大于50%时,轴心抗压强度下降的程度很小,当取代率为50%时,轴心抗压强度为 29.8 MPa,较普通混凝土下降了6.29%。当废陶瓷替代率大于 50%后,下降幅度迅速增大。当替代率增加到100%时,RCAC的轴心抗压强度为26.2 MPa,较普通混凝土下降17.6%。

如图7所示,随着取代率的增加,RCAC弹性模量逐渐减小,关系曲线接近直线。当取代率为20%、35%、50%、100%时,与普通混凝土相比,弹性模量分别降低了2.36%、6.76%、 8.78%、10.10%和14.50%。

图6 轴心抗压强度与取代率的关系Fig. 6 Relationship between axial compressive strength and replacement rate

图7 弹性模量与取代率的关系Fig. 7 Relationship between elastic modulus and replacement rate

3 正交试验结果分析

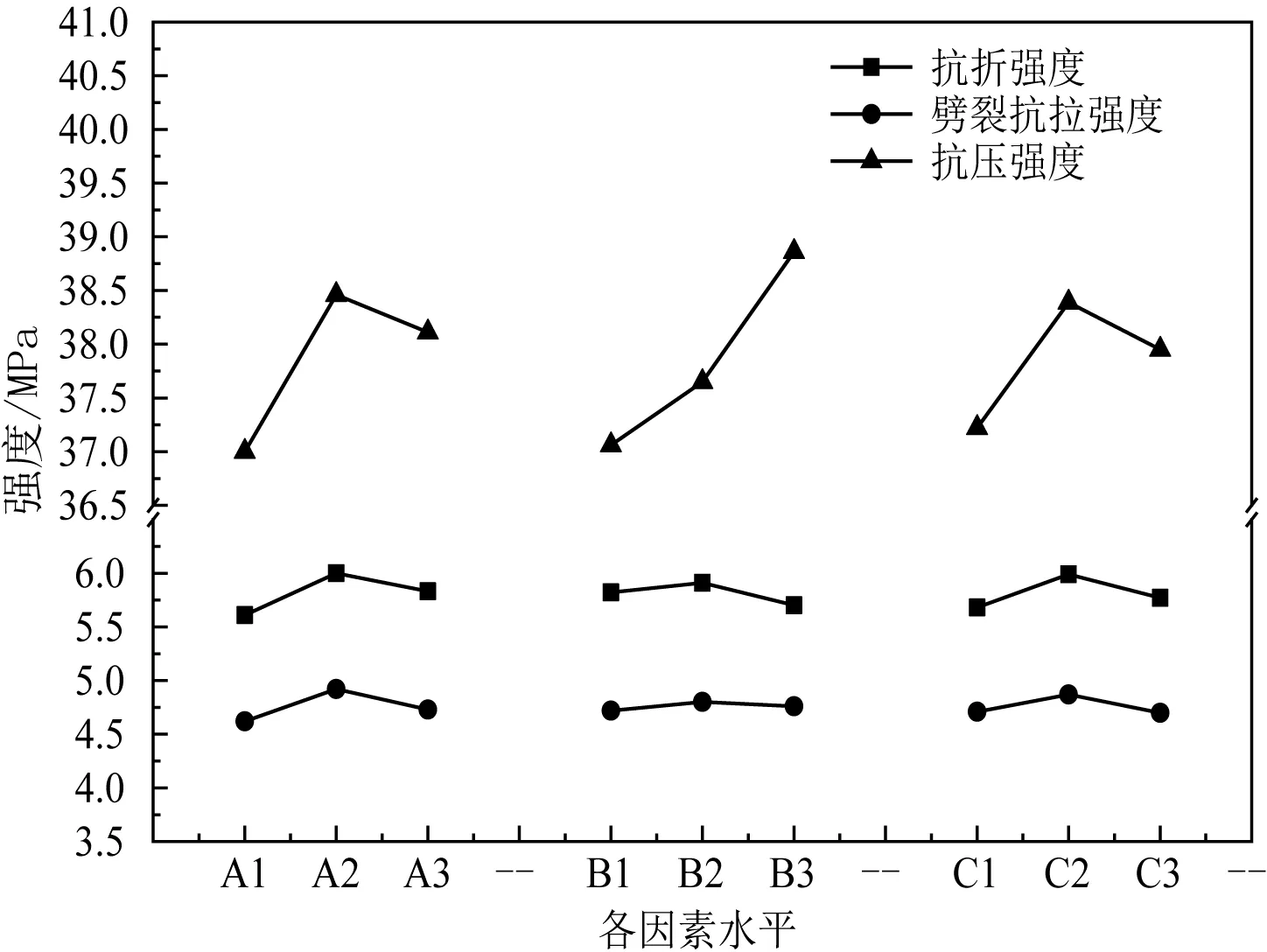

采用三因素三水平的正交试验设计,通过掺加矿物掺合料、纤维和改变粗骨料的粒径级配来增强RCAC的力学性能并分别进行测试。试验结果如表7所示。硅灰掺量、粗骨料粒径、纤维掺量对RCAC力学性能的影响如图8所示。

表7 RCAC正交试验结果Tab. 7 Orthogonal test results of three factors and three levels of RCAC

图8 抗折、抗压、劈裂抗拉强度与各因素水平的关系Fig. 8 Relationship between mechanical properties and the level of various factors

经过分析可知,当纤维掺量为0.15%、粗骨料粒径范围(10~20 mm,5~10 mm)质量比为5∶2时,对RCAC的性能增强效果均最大;当硅灰的掺量为10%时,抗折和劈裂抗拉强度最大,当掺量为15%时对抗压强度提高最大。因此,混凝土增强增韧的最优组合为:玄武岩纤维体积掺量为0.15%、硅灰掺量为15%、粗骨料粒径范围(10~20 mm,5~10 mm)质量比为5∶2。

4 结论

(1)在相同配比的条件下,RCAC的力学性能较普通混凝土有所下降,随着废陶瓷骨料取代率的增加,各项力学性能指标逐渐降低。

(2当废陶瓷骨料取代率不大于50%时,废陶瓷骨料混凝土的力学性能降低幅度较小,当废陶瓷取代率大于 50%时,RCAC 的力学性能严重下降。因此,综合考虑力学性能、成本节约和环境保护等各方面因素,选取50%作为废陶瓷骨料的最佳取代率。

(3)正交试验中,改进RCRA力学性能的最优组合方案为:玄武岩纤维体积掺量为0.15%、硅灰掺量为15%、粗骨料粒径范围(10~20 mm,5~10 mm)质量比为5∶2。