稳压器喷雾管热套管焊接技术改进

张海林 李鹏飞 常旭

(二重(德阳)重型装备有限公司,四川 德阳 618000)

稳压器是核电站的关键设备之一,用于主回路系统的压力调节和压力保护,主要起维持系统压力的作用。稳压器设备中的蒸汽空间通过喷雾管与反应堆入口管道连接,为减缓容器壁因温差而引起的热应力,在喷雾管内设有喷雾管热套管。喷雾管热套管为690合金材质,壁厚较薄,内径只有∅98.6 mm,长度481 mm。焊接操作难度极大,同时由于与安全端焊接为异种钢焊接,壁厚较薄,焊接难度和焊接变形控制难度极大。

在封闭一回路系统内,任何温度和容积的变化都会影响到系统压力,进而影响设备及系统的安全。因此喷雾管热套管的焊接质量会直接影响稳压器设备的正常运行,对其焊接技术进行研究攻关是掌握稳压器制造的关键技术之一。

1 喷雾管热套管与安全端组队结构

喷雾管热套管与安全端组队结构如图1所示。稳压器本体的喷雾管管口在进行内壁堆焊和端面镍基隔离层堆焊后,与不锈钢材质的安全端进行装焊,之后内壁进行清根加工。在安全端完成所有装焊工序后,将喷雾管螺纹连接器和喷雾管热套管进行装配。其中喷雾管螺纹连接器与内壁进行焊接固定,喷雾管热套管从中心装入,与安全端预留的坡口进行组队,然后对坡口进行填充焊接。

装配后,由于喷雾管热套管内径较小,长度较长,常用的焊接方式较难实现坡口填充焊接。由于喷雾管热套管壁厚较薄,焊接过程中极易造成焊接变形,导致焊缝变形严重,导致报废。如果该结构出现质量问题,很难采取措施进行返修。因此,成功实施喷雾管热套管与安全端的焊接难度极大。

1—喷雾器螺纹连接管 2—喷雾器热套管3—稳压器壳体 4—喷雾管 5—安全端图1 喷雾管热套管与安全端装配结构图Figure 1 Assembly configuration of spray tube thermal sleeve and safety end

2 焊接难点分析

2.1 喷雾管热套管与安全端坡口设计

为便于喷雾管热套管与安全端的焊接工作顺利实施,应合理设计坡口。焊接坡口设计方案如图2所示。

表1 所选取的焊接规范参数Table 1 Selected welding specification parameters

图2 喷雾管热套管与安全端组队坡口设计Figure 2 Combined groove design of spray tube thermal sleeve and safety end

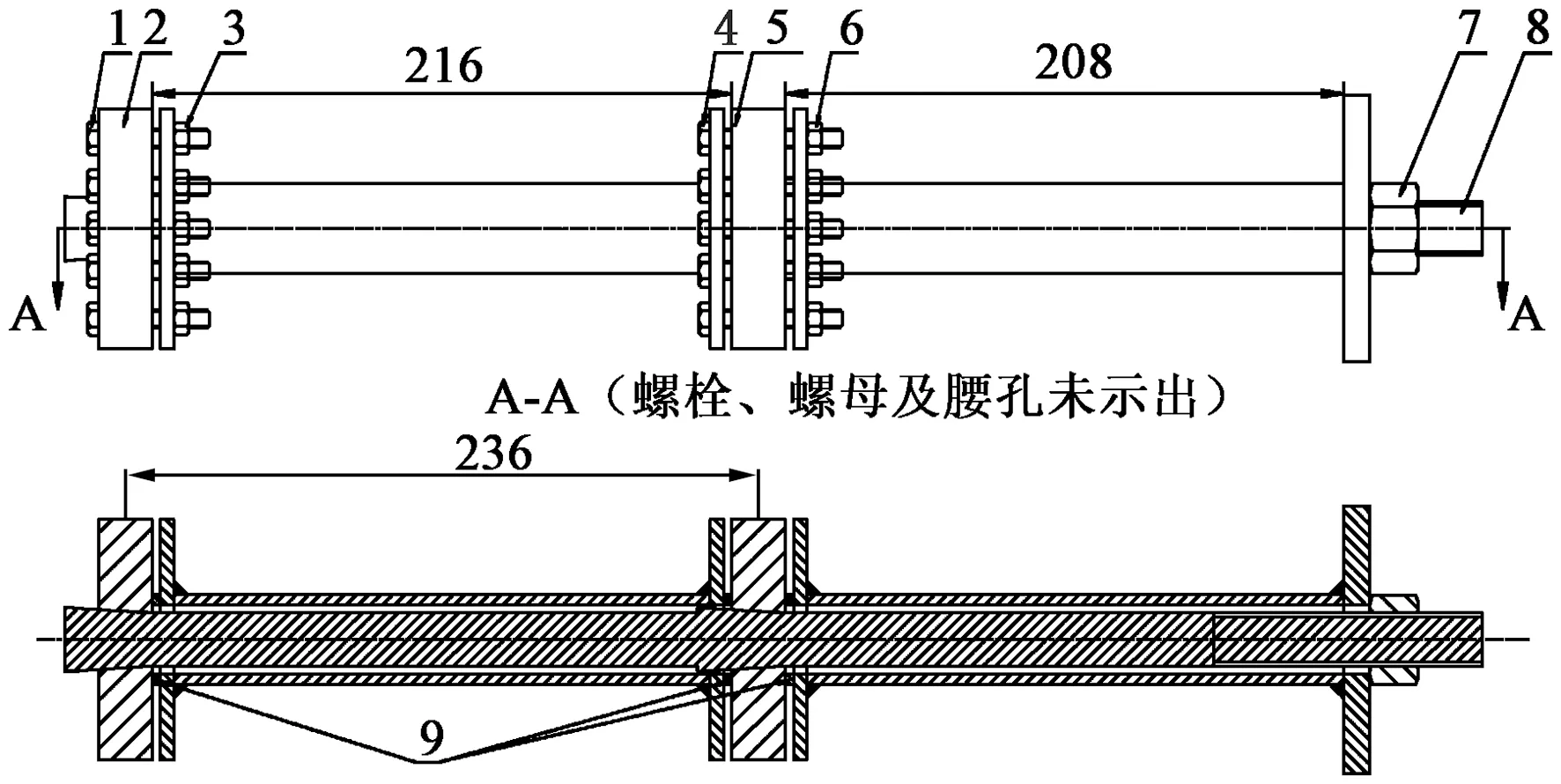

1—螺栓 2—涨紧圆板 3—螺母 4—螺栓5—涨紧圆板 6—螺母 7—螺母 8—拉杆 9—垫管图3 防变形工装设计Figure 3 Design of anti-deformation tool

2.2 焊接难点分析

喷雾管热套管设计成插入式,与安全端留有单边0.3 mm间隙,装配时将喷雾管热套管插入安全端舌头部位,到限位后即装配到位,大大减小了装配尺寸控制难度。同时考虑喷雾管热套管无法使用手工焊接,为便于自动TIG焊接设备的侧壁熔合,对比图2中的2个坡口形式,选取方案2的坡口形式,便于自动焊接时侧壁熔合质量,可以有效避免未熔合的产生。

3 喷雾管热套管焊接关键技术

3.1 防变形工装的设计和利用

由上述结构可以看出,如直接进行焊接产生焊接变形的趋势较大,无法满足质量控制需求。为此,需设计专门的防变形控制工装。目前控制这种薄壁长管焊接变形的主要方法就是在薄壁长管的内、外壁上加上刚性支撑,由于结构限制,外壁增加不了刚性支撑,又由于喷雾管安全端内径过小,为∅92.04 mm,在内壁安装工装需不影响焊机施焊。综合考虑各项因素,设计防变形工装如图3所示。

使用时,首先将工装装配至喷雾管热套管内壁,在坡口中心留出焊机焊接所需空间。之后通过旋转与锥形拉杆相匹配的螺母来调节锥形拉杆的伸出长度,从而使8个带坡口槽带孔扇形板的外直径增加,以匹配需要焊接筒体的内径,达到防变形效果。

3.2 焊接方法的选择和规范参数调节

受限于结构特点,选取采用热丝自动TIG焊机进行焊接。因喷雾管热套管内径较小,选择可以进入内部的单钨极焊枪进行焊接。经试验,选取的成型状况良好、焊接质量稳定的规范参数见表1。

在进行打底焊接时,为减少焊接热输入造成的坡口变形,选取热输入较小的规范参数进行打底焊接,焊接时不送丝,以电弧熔化母材进行固定,提高坡口刚性。填充、盖面焊接采用镍基焊丝进行,经试验,选取了焊缝质量和成型外观较好的规范参数范围。

3.3 焊接过程控制

喷雾管热套管与安全端焊缝焊接时,主要流程为:工件装配→确认装配尺寸符合要求→进行工装装配→调整螺栓将工装预紧→使用内窥镜进行焊枪打道→分四段堆成点焊固定(不送丝)→打底焊接(不送丝)→填充金属→盖面→确认焊接质量。

为获取质量良好可靠的焊缝,在执行焊接过程时应严格按照要求进行操作。在执行上述工艺流程时,需要特别注意以下内容:

(1)防变形工装装配时需预留出焊枪活动范围,但需控制尺寸尽量接近坡口位置,确保工装使用效果。

(2)在使用工装预紧之后,需要借助内窥镜进行焊枪的打道和对齐,通过空转进行验证后方可在坡口内施焊。

(3)进行点焊固定时,不送丝进行空熔,分四段对称进行点焊。点焊后应等自然冷却后再进行打底焊接。

(4)之后进行打底和填充焊接,焊接过程中应严格控制层间温度,避免温度过高引起热应力增加。

(5)焊接过程中随时用内窥镜检查焊道成型状况,焊接完成后确认焊缝表面状况,不允许出现咬边、未熔合等缺陷。焊缝打磨后进行尺寸检测。

4 焊接方案效果验证

4.1 焊接方案在模拟件的应用

考虑喷雾管热套管与安全端焊接完成后无法通过去除缺陷进行返修,返修难度极大,为确保焊接一次成功,制作了模拟件,对焊接方案是否合理可行进行试验。试验件完全模拟了喷雾管热套管和安全端焊缝的主要结构,装配防变形工装后与变位器进行装配。图4为试验件与防变形工装装配效果及试验件实际焊接状况。

(a)防变形工装装配效果(b)试验件施焊图4 防变形工装装配效果和试验件施焊Figure 4 Assembly effects of anti-deformation tool and specimen welding

4.2 应用效果

模拟件焊接完成后,对喷雾管热套管实际焊接状况进行检测。确认焊缝表面外观,采用内窥镜对焊缝表面状况进行确认,焊道成型状况良好,无咬边、未熔合等缺陷。之后对焊缝表面进行打磨,对焊缝进行VP、PT无损检测,均满足图纸要求,焊缝质量一次合格。最后对喷雾管热套管的直线度和焊缝附近的内径进行测量,检测结果见图5。

图5 喷雾管热套管焊后尺寸Figure 5 Post-weld size of spray tube thermal sleeve

由检测数据可以看出,上述焊接方案的实施可以有效控制焊接变形量,最终焊后尺寸可以满足图纸设计要求。所选取焊接规范参数能有效地进行镍基材质的焊缝焊接,焊接成型状况良好,无损检测合格。

5 结论

通过模拟件的施焊,喷雾管热套管与喷雾管安全端的检测结果和变形尺寸均满足图纸和技术条件要求。得出喷雾管热套管焊接变形控制工装设计使用合理有效;焊接规范参数在合理范围内可以满足焊缝成形和表面质量控制要求,经无损检测合格。改进后的焊接工艺方案对喷雾管热套管与喷雾管安全端的成功施焊具有重要意义。