中厚板剪切线设备结构优化

盛爱军 杨瑞宇 陈伦树 李开元

(二重(德阳)重型装备有限公司,四川 德阳 618000)

中厚板剪切线设备布置在精整线上,是对产品的外观质量有决定性影响的关键因素之一。随着客户对钢板质量的要求越来越高,对钢板剪切四边的剪切质量、上下表面的外观品质都非常严格,因此目前中厚板剪切线普遍淘汰传统斜刃剪,采用滚切式横切剪+滚切式或圆盘式双边剪对钢板进行剪切,保证剪切质量,同时在剪切线辅机设备上对结构进行升级、优化,保证钢板在通过剪切区域及剪切过程中钢板表面不被损伤。

1 钢板剪切面质量的提升

成品钢板的剪切面包括双边剪剪切的纵切面与定尺剪剪切的横切面。

1.1 纵切面剪切质量的提升

影响纵切面质量的因素主要包括剪切面的直线度、错刀量、塌边、毛刺等。对于滚切式双边剪,由于采用步进式剪切方式,实际剪切过程中,无法保证每两刀完全在一条直线上,导致会出现少量错刀量,影响钢板边部的平整度。对于圆盘式双边剪,剪切方式为连续剪切,剪切过程中如果钢板跑偏会引起剪切面成弧形,影响钢板边部直线度。要减小纵切面的错刀量,保证直线度,最直接有效的方法是使用稳定可靠的夹送辊,使钢板在剪切输送过程中不会跑偏。

1—双边剪固定侧机架 2—固定侧下夹送辊 3—固定侧上夹送辊 4—移动侧上夹送辊 5—移动侧下夹送辊 6—双边剪移动侧机架图1 夹送辊布置Figure 1 Arrangement of pinch rolls

双边剪夹送辊布置在双边剪入口、出口侧,安装在双边剪固定侧、移动侧机架上,移动侧夹送辊随移动侧机架横移,以满足不同宽度钢板的输送,如图1所示。要保证钢板在输送过程中不跑偏,夹送辊的制造与安装精度要求较高。夹送辊的结构型式较多,目前采用斜楔式调整机构(见图2)的夹送辊调整方便、直观,在现场使用效果较好。每个夹送辊在垂直方向与水平方向上都设有调整斜楔,分别调整垂直方向与水平方向,相对夹钳结构的夹送辊能够达到的效果更好。从现场使用情况来看,在现场安装后,每对夹送辊之间的平行度以及各夹送辊的水平度均小于0.05 mm,能够满足使用要求。

1—上夹送辊垂直方向调整斜楔 2—上夹送辊水平方向调整斜楔3—上、下夹送辊辊子 4—上夹送辊垂直方向调整斜楔5—上夹送辊水平方向调整斜楔图2 夹送辊的斜楔式调整机构Figure 2 Inclined wedge type adjustment mechanismof pinch rolls

根据结构需要,仅下夹送辊设同步轴,使固定侧与移动侧下夹送辊同步转动,两侧上夹送辊单独驱动,因此要求各夹送辊电机匹配较高,保证各电机同步运行。

对于滚切式双边剪步进式剪切方式,每剪切完一刀后上刀片需抬升至高位。为防止上刀抬升过程中刀片夹持钢板两侧边,从而划伤钢板边部并增大边部错刀量,滚切式双边剪需设置可靠的上刀后退装置(见图3),以保证在剪切时上刀剪切面与钢板面垂直,剪切完成后上刀后退与钢板边部留出间隙。通过在主传动偏心轴尾部安装凸轮机构,带动退刀偏心轴旋转,经退刀连杆作用使后墙绕主刀间隙偏心轴转动,从而带动上刀偏转后退约2 mm。该结构剪刃后退装置在剪切过程中自动运转,运行稳定可靠。

1—主刀间隙调整偏心轴 2—上刀后墙 3—退刀连杆4—退刀偏心轴 5—上刀架 6—上刀片图3 切边刀后退机构Figure 3 Backward mechanism of edge cutter

对于纵切边塌边与毛刺情况的改善,需要在剪机设计时充分考虑剪切机构的合理性,压板的能力和位置,以及剪刃间隙调整系统的高精度与可靠性,保证多刀次剪切过程中剪刃间隙稳定不会变动。

1.2 横切面剪切质量的提升

中厚板剪切线横切剪一般包括切头剪和定尺剪。由于切头剪剪切面需在定尺剪进行再次剪切,因此仅定尺剪的剪切面影响成品质量。影响横切面质量的因素主要包括剪切面的塌边、毛刺、凸块以及与纵切边的垂直度等。横切剪连杆结构的优化设计使上剪刃作高度近似滚切运动,减少刀片与钢板间的横向位移,能够明显改善剪切面质量。

由于中厚板剪刃较长,如果上下剪刃不平行,容易出现切口一侧光滑平整,另一侧有凸块或毛刺现象,因此要求上下刀片平行度较好,以保证整个剪切断面的剪切质量都能达到要求。如图4所示为横切剪的剪刃间隙调整装置,在上刀架出口侧设有成对斜楔,在上刀架入口设有推刀装置,推刀装置弹簧将上刀架压靠在斜楔上,通过调整斜楔上下移动,带动上刀架水平移动,从而改变剪刃间隙。根据剪机宽度规格,横切剪剪刃调整装置一般设有3~4组斜楔,每组斜楔同步进行调整。因此在全长范围内要保证剪刃间隙的均匀性,需要将每组斜楔的调整机构设计为可单独调整,以便安装时消除加工误差。现场调整,将上下剪刃的平行度调整至在全长范围内<0.1 mm。安装调整后将每组斜楔驱动同步轴联结,以保证各组斜楔在剪刃间隙调整时同步动作。

1—成对斜楔 2—丝杆螺母及单独调整机构 3—同步轴4—拉杆 5—传动电机 6—上刀架7—上刀片 8—推刀弹簧 9—前板图4 剪刃间隙调整装置Figure 4 Adjustment device of shear blade clearance

2 钢板上下表面质量保护

钢板在通过剪切区域及在剪切过程中上下表面容易出现划伤、压痕等缺陷。为减少缺陷的出现,需对剪切区各设备的结构进行优化设计。

2.1 钢板横移对中设备优化

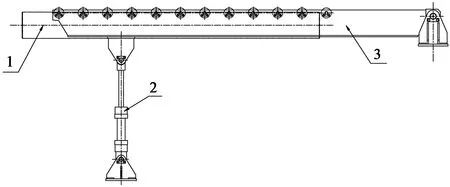

钢板在切头剪、定尺剪前均需进行横移(垂直辊道输送方向),钢板横移后靠向固定侧,保证横切面与侧面垂直。老式横移装置采用钢板在辊道面上横移,使钢板下表面容易被辊道面划伤。新式钢板横移装置在横移前采用提升臂将钢板提升至辊道上方(一般抬升50 mm左右),见图5。同时抬升臂上采用滚轮支撑钢板,钢板横移时与滚轮间为滚动摩擦,有效避免了下表面被划伤。

1—输送辊道 2—提升液压缸 3—提升臂图5 钢板横移前的提升装置Figure 5 Lifting device of steel platebefore transverse conveying

2.2 减少切头定尺剪压板对钢板表面的压痕

由于切头剪、定尺剪压板压力大,压板速度快,剪切时压板容易在钢板上表面上冲击出压痕,需对上表面进行打磨修整,增加生产成本。为解决该问题,在压板底部增加硬度较低、弹性较好的材料,能够减缓冲击,从而减少压痕。

2.3 钢板通过剪机时对钢板下表面的保护

在输送过程中,为防止钢板下表面与剪机下刀架的摩擦,双边剪的夹送辊与切头定尺剪的机架辊设计均比下刀架高,使钢板下表面理论上不与刀架接触。在实际使用中,在通过剪机时钢板下表面被擦伤。与前后夹送辊间距较大、夹送辊与机架辊磨损均有一定关系。为避免钢板下表面被擦伤,采用在下刀架上表面安装软质材料(如铜合金等),使钢板与软质材料摩擦时,钢板面得到保护。该方案对不锈钢、特种钢等对钢板表面要求高的生产线尤为适用。

3 结语

中厚板剪切线设备结构复杂,设计难度较大,通过现场长期使用暴露出结构上的缺陷。通过对多个用户现场使用情况的跟踪,不断对设备结构设计进行优化,特别是对切头定尺剪、双边剪及其辅机设备中影响钢板切口及表面质量的关键部位进行改进,实际应用后,有效地改善了钢板切口质量与表面质量,双边剪剪切错刀量普遍小于0.3 mm,最大不超过0.5 mm,钢板表面压痕、擦伤情况基本消除,达到了优化设计的预期目标。