基于FLAC3D机械化两步骤条带式上向分层充填采矿法采场稳定性分析

罗方伟 李广涛 何名声 王 俊 田 孟 杨天雨

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.凉山矿业股份有限公司,四川 凉山 615141)

随着我国科技水平的发展,对矿产资源的需求量不断增加,浅部资源已开采殆尽,使得许多矿山企业朝着深部进行开采[1]。由于开采技术条件及地下环境发生改变,浅部开采方法难以适用于深部开采。拉拉铜矿落凼矿段经过长年累月的开采,地表资源即将开采完毕,由于受到地质条件及边坡的影响,使得该矿区由露天转为地下开采。根据地质探矿结果,赋存在地下的矿体倾角与厚度突变,单一的采矿方法很难满足生产需求,因此该矿山企业采用的采矿方法以分段空场嗣后充填法为主、上向分层充填法为辅,实行多中段联合开采。然而,从矿山实际效果来看,空场嗣后充填法普遍存在由于顶板冒落比较严重,大块率、贫化率和损失率高的问题;上向水平分层充填法则会出现矿石损失率大、顶板暴露时间长的问题,威胁着作业人员的安全。为了解决上述问题,结合落凼矿段深部矿体倾角呈缓倾斜、矿体呈多层分布、内部有夹石的特征,采用规整化理论方法规整矿体,研究安全、高效、低贫损的两步骤回采的连续开采工艺。该矿山尝试采用机械化两步骤条带式上向分层充填采矿法,该法有效地降低了采场的损失率及贫化率,并且暴露面积小,保证了采场的稳定性。数值模拟方法是模拟地下采场稳定性的一种重要手段,通过给岩体赋不同的参数值,能够模拟地下采场真实受力状态,以此来验证采场结构参数的合理性。张敏思等[2]以某露天铁矿采空区群为工程实例,综合运用多种理论公式计算法和RFPA数值模拟法,得出了采空区顶板发生破坏时顶板安全厚度和跨度之间的关系。兰明等[3]基于弹性厚板理论分析顶板厚度,并用FLAC3D优化不同采场跨度下的顶板厚度。孙国权等[4]通过数值模拟某矿采空区稳定性并制定留设永久矿柱支撑采空区的方案。张建明等[5]基于数值模拟优化深部采场结构参数,不同方案下采场的应力、位移、塑性区对比分析得出最优采场结构参数。刘志娜等[6]运用颗粒流PFC分析无底柱采场参数组合多方案,再根据现场实施难易程度、贫损指标等得出最优采场结构参数。

本文以拉拉铜矿落凼矿段为工程背景,在已有矿岩稳定性分级的成果上,运用FLAC3D对采场结构参数进行优化,通过对胶结矿柱的塑性区以及矿房顶板的最大主应力、最小主应力以及顶板位移的分析,验证结构参数的合理性。

1 工程概况

拉拉铜矿落凼矿段为本文研究的主要矿体,呈似层状、透镜状、叠瓦式产出,有膨胀、分叉、复合尖灭再现的特点。据查阅资料统计,矿体倾角一般为25°~35°,矿体厚度分布不均匀,一般为5~35 m,多层矿体间夹石厚度变化范围10~26 m,矿化较均匀,铜品位一般为0.75%~2.76%,品位变化系数93.67%。矿体围岩种类为石英钠长岩及片岩,抗压强度多为40~80 MPa,由地下开采情况可以看出,矿岩稳固性属中等稳固。

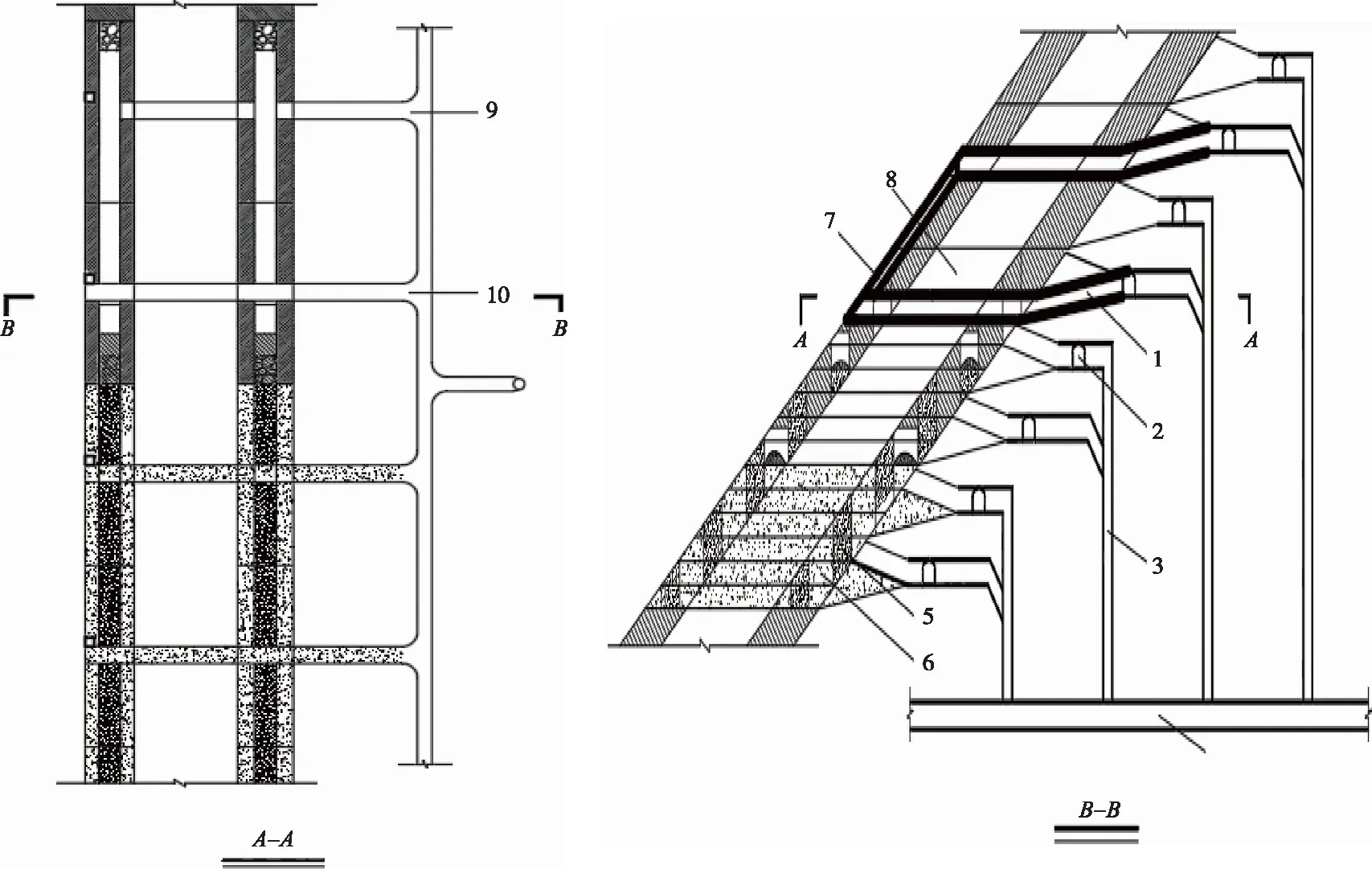

借鉴进路式上向水平分层充填采矿法的相关经验,本文采用机械化两步骤条带式上向分层充填采矿法(双层矿)对试验采场进行开采,采场布置见图1所示,该方法在走向上将矿体划分为矿块来进行开采,沿走向长50 m,倾向斜长按10 m分段(初设的分段高度)高度作控制,采场内沿倾向再划分条带,分为Ⅰ步条带和Ⅱ步条带,先采Ⅰ步条带,并且Ⅰ步条带超前Ⅱ步条带至少一个分段高(10或20 m),Ⅰ步条带宽6~8 m,Ⅱ步条带宽8 m。因条带相互穿插,Ⅰ、Ⅱ步骤采准在走向上交错布置,分层高度为3.5~5.0 m。每一分层落矿后,均进行充填,Ⅰ步骤条带胶结充填,Ⅱ步骤条带底层尾砂、废石充填,面层为满足无轨设备运行,胶结充填。采场单条带平均生产能力一般为200 t/d,盘区内一般设置4个条带采场同时开采,矿块回采平均生产能力约150~200 t/d。现场工业试验表明:通过该采矿方法,使得矿产资源的损失率及贫化率大大减少,如表1所示。除此之外,由于两步骤条带在走向上交错布置,解决了上向充填采矿法不接顶的问题,保证了采场的稳定性。在已知采场结构参数条件下,对采场稳定性进行数值模拟分析,验证结构参数的合理性。

1—回采联道;2—沿脉干线;3—矿石溜井;4—穿脉运输平巷;5—Ⅰ步骤充填体;6—Ⅱ步骤充填体;7—充填回风上山;8—夹石;9—Ⅰ进路;10—Ⅱ进路图1 机械化两步骤条带式上向分层充填采矿法(双层矿)Fig.1 Two-step mechanized strip upward slicing and filling mining method(double-layer ore)

表1 不同采矿方法下矿体贫损指标

2 模型建立及参数取值

2.1 几何模型的建立

针对机械化两步骤条带式上向分层充填采矿法(双层矿)采场结构参数的问题,采用FLAC3D数值模拟的方式,根据现有采场结构参数,对两步骤开采过程中,矿房和矿柱的稳定性进行数值模拟验证,提出指导意见。根据矿山地质状况,矿体分段高度10 m,Ⅰ步条带宽6 m,Ⅱ步条带宽8 m,长度都为50 m,分层高度3 m,考虑模型开挖对周围岩体的影响范围,根据圣维南原理,数值分析广泛采用3~5倍开挖半径作为模型边界,本文模型长×宽×高取为980 m×700 m×252 m,顶部距离地表500 m。模型共划分2 845 568个单元体,2 910 033个节点,最终生成的模型如图2所示。

图2 数值模拟计算模型Fig.2 Numerical simulation calculation model

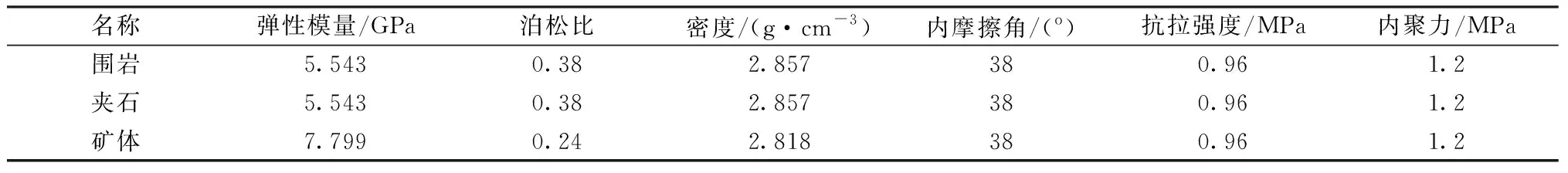

2.2 本构模型与力学参数

目前,广泛采用的数值模拟本构模型方程为摩尔—库伦准则,它能够准确反映材料抗拉强度与抗剪强度之间的关系[7]。落凼矿深部矿段地质条件复杂,要准确确定其岩石力学参数难度较大,结合现有研究成果,选取岩石力学参数如表2所示。

表2 计算岩石力学参数选取结果表

2.3 施加初始条件及边界约束

1)初始地应力场[8]。落凼矿区矿体埋深较浅,竖直应力取自重应力。

σv=γH

式中:γ为矿岩容重,γ=ρg,g取9.81 m/s2,N/m3;H为埋深,m。

根据弹性力学原理,水平应力随深度按一定应力梯度变化。

式中:μ为泊松比;σv为竖直应力,MPa。

2)模型边界条件。模型上表面边界采用法向应力约束,底部和4个侧面均采用固定位移约束。

2.4 数值模拟结果及分析

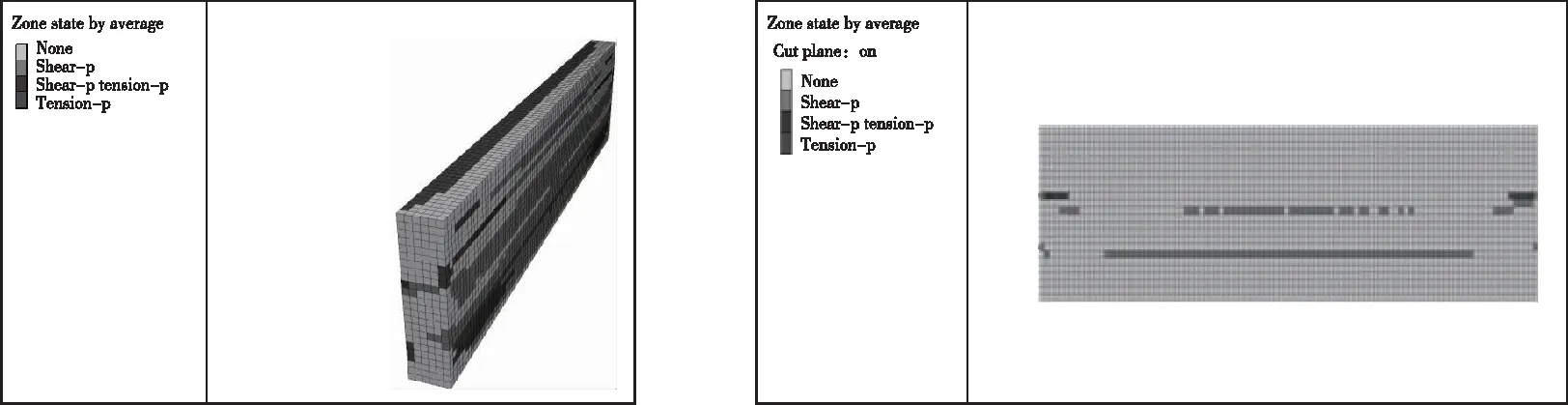

2.4.1 胶结矿柱计算结果分析

对于机械化两步骤条带式上向分层充填采矿法(双层矿)采场的稳定性研究而言,主要分为两个部分,一部分是Ⅰ步骤条带开挖充填形成人工矿柱时,该矿柱是否具有稳定性,能够保证二步骤条带凿岩爆破的作业环境安全;另一部分是二步骤条带开挖过程中采场顶板能否提供安全稳定的作业环境直至整个分段完全爆破。

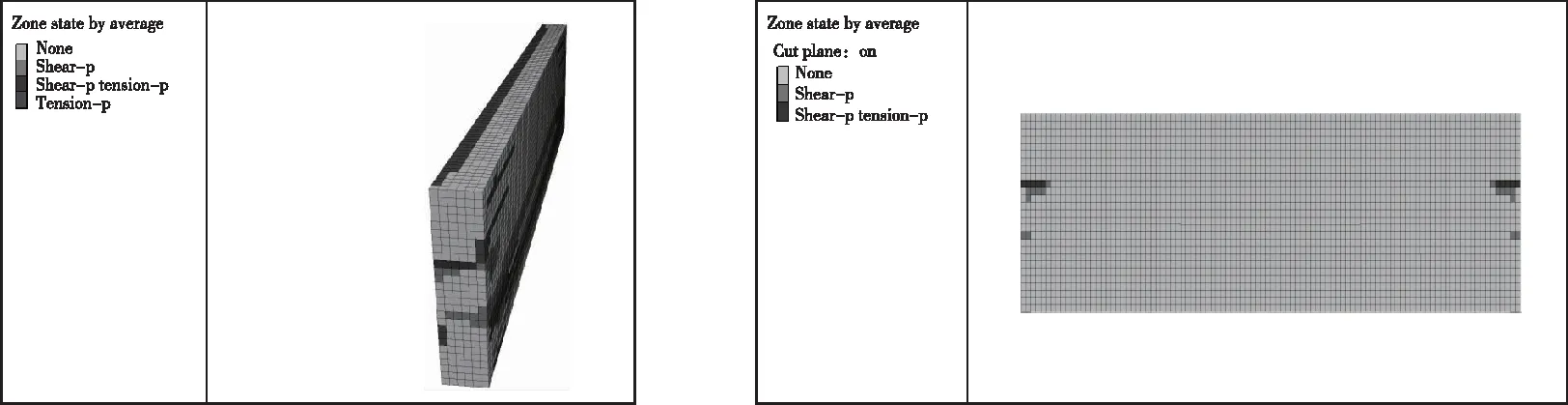

首先,Ⅰ步骤条带开挖充填形成胶结矿柱,并且随着开挖层数的增加,胶结矿柱的高度也随之增加,如图2所示,将胶结矿柱编号为①~⑤。当Ⅰ步骤条带开挖至下一分段时,Ⅱ步骤条带开始凿岩爆破作业,随着Ⅱ步骤条带不断开挖充填,胶结矿柱模拟方案结果如图3~7所示,对于胶结矿柱①,矿柱两侧早期均发生不同程度的破坏,破坏宽度为3 m,但矿柱中心区域并未发生破坏,即矿柱有效宽度为3 m;对于胶结矿柱②,矿柱两侧早期均发生不同程度的破坏,破坏宽度为3 m,但矿柱中心区域并未发生破坏,即矿柱有效宽度为3 m;对于胶结矿柱③,矿柱两侧早期均发生不同程度的破坏,破坏宽度为2 m,矿柱中心区域底部发生小范围破坏,破坏高度为1 m;对于胶结矿柱④,矿柱两侧发生破坏,中心区域发生小范围破坏,破坏高度为1 m;对于胶结矿柱⑤,矿柱两侧发生破坏,中心区域并未发生破坏。由上可知,在整个开采过程中矿柱并未出现大范围的破坏,因此,矿柱的结构尺寸可以满足安全生产的要求。

图3 胶结矿柱①塑性区分布Fig.3 Distribution of plastic zone in cemented pillar ①

图4 胶结矿柱②塑性区分布Fig.4 Distribution of plastic zone in cemented pillar ②

图5 胶结矿柱③塑性区分布Fig.5 Distribution of plastic zone in cemented pillar ③

图6 胶结矿柱④塑性区分布Fig.6 Distribution of plastic zone in cemented pillar ④

图7 胶结矿柱⑤塑性区分布Fig.7 Distribution of plastic zone in cemented pillar ⑤

2.4.2 采场顶板计算结果分析

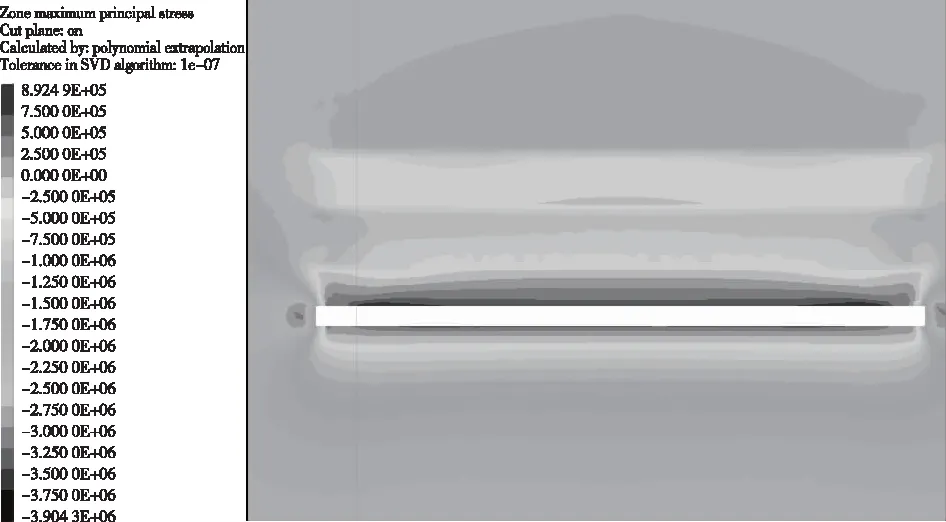

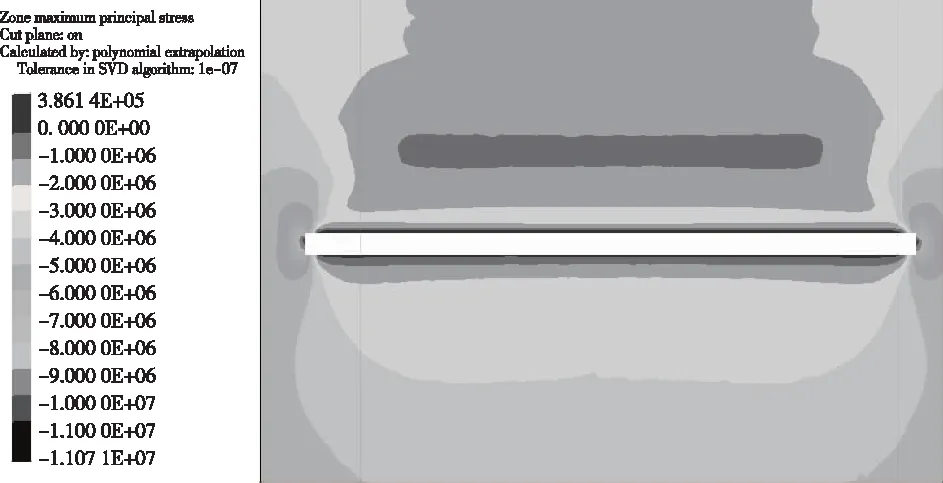

在该采矿方法中Ⅰ步骤矿房开采充填形成胶结矿柱后,Ⅱ步骤矿房开始凿岩爆破作业。影响采场稳定性的除了矿柱以外,采场顶板的稳定性也尤为重要。以下是对采场顶板数值模拟分析的结果,从图8~9中可以看出,最大压应力主要分布在矿房的顶板,数值为0.89 MPa。最大拉应力主要分布在矿房顶底板,数值为0.386 MPa,未超过岩体的抗拉强度值(0.96 MPa),采场处于稳定状态。从图10可以看出,位移变化量呈拱形分布,采场顶底板越靠近空区位移量越大,顶板的最大位移量为0.014 m,底板的最大位移量为0.013 m,总的来说,采场的结构参数均在合理范围内,采场并未发生破坏。

图8 最大主应力云图Fig.8 Cloud map of the maximum principal stress

图9 最小主应力云图Fig.9 The minimum principal stress nephogram

图10 垂直方向位移云图Fig.10 Vertical displacement cloud image

3 结论

为了保证深部开采人工矿柱及采场顶板的安全性,本文利用FLAC3D数值模拟软件对其采场结构参数进行稳定性研究。可得出以下结论:

1)机械化两步骤条带式上向分层充填采矿法有效地减少了矿产资源的损失率及贫化率,解决了上向充填采矿法充填体不接顶的问题,保证了采场的安全。

2)在已知采场结构参数条件下,通过数值模拟分析可知:随着一步骤条带开挖的进行,胶结矿柱的高度随之增加,在二步骤开采过程中,对胶结矿柱塑性区进行分析,可以看出塑性区主要分布在矿柱两侧,中心区域几乎没有塑性区,因此,矿柱是稳定的。

3)由数值模拟结果分析可知,顶板的最大主应力、最小主应力、顶板位移量均在安全范围之内,采场并未发生破坏。