黑牛洞铜矿地应力分布规律及采场结构参数优化研究

邹文

(九龙县雅砻江矿业有限责任公司, 四川 甘孜州 626201)

0 引言

随着矿山开拓、采切、回采作业等采矿工程向深部进行,不同采场结构参数下的地应力直接关系着回采作业安全,地应力分布还决定了采场布置的数量和时空关系。国内多数矿山常采用经验法参考类似矿山不同埋深、不同采场结构参数下的地应力情况[1-2],但不同矿山的地应力分布受地质结构、岩体力学性质、矿体完整性等多因素的综合影响,直接参照同类矿山数据往往导致实际生产过程中地应力过大,采场失稳破坏,造成人员、设备安全事故及资源的浪费,因此,需要针对不同矿山的特征,科学分析、计算与之相适应的地应力数值,确保采场的稳定性,保障矿山的安全生产[2-3]。

理论分析[4-6]可以通过构建力学模型,分析采场的失稳临界点,从而确定不同采场结构参数下安全合理的地应力分布。相似试验法[7-8]通过构建相似的采场环境,设计不同结构参数采场,直接判断采场的稳定状态及破坏形式,从而给出最佳的地应力分布形态及最大地应力。现场监测法[9-10]则利用监测设备监测井下采场的顶底板沉降等关键数据,通过收集异样数据以判定采场的失稳破坏形态,给地应力规律的研究提供参考。上述方式对于采场地应力的确定起到了积极有效的作用,但由于采场结构参数不同,地应力分布也随之有较大变化,单一方式无法完全还原实际的应力环境,故本文通过3D-σ有限元法[3,11-14],构建三维模型,模拟采场在不同埋深、不同采场结构参数下的稳固情况,判断最佳的地应力范围,进而保证回采作业中的安全。

1 工程背景

黑牛洞铜矿是川西高品位铜矿山,为典型的露头藏身的隐伏矿体,总体为倾向南西的单斜构造,走向长度约600 m,倾向长度约700 m,埋深为 200~1000 m,属于缓倾斜中厚矿体,地质条件中等[15]。

该铜矿采用房柱法进行地下开采,目前主要生产中段为2995中段、3210中段、3250中段及3295中段。矿体顶板为云母片岩,存在遇水弱化现象,实际生产过程中,由于埋深过大,加之采场结构参数选取未充分考虑地应力分布、采场稳固性差别等因素,导致多数矿房在开采过程中发生顶板及围岩冒落垮塌,造成了较为严重的安全隐患及资源的 浪费,急需探寻地应力分布特征,采取相应的安全措施。

在深部地应力较大及浅部矿体破碎带附近,自拉底巷掘进数米切割上山后,顶部即发生冒落垮塌情况,所留矿房及矿柱难以回收。通过对垮塌采场分析可知,随着埋深的加深,采场的地应力亦随之增大,加之空场法回采后的应力重分布,使得区域内存在较大的地应力,从而导致整个区域矿岩结构应力愈发复杂,继续沿用原结构参数回采将加大上盘矿岩垮塌的风险,难以保证安全作业。因此,需分析该铜矿矿岩物理力学参数,开展采场不同结构 参数下安全地应力的分布范围,确定各中段采场的布置形式,以解决现有采场难以开采的问题。

2 计算分析

本文选用3D-σ有限元分析软件,添加真实的矿岩物理力学参数,基于Hoek-Brown准则,简化构建采场有限元模型并计算,以比较不同埋深和不同采场结构参数下的地应力分布情况,为采矿决策提供依据[15-16]。

2.1 计算方案

选取重点研究矿段,建立不同埋深下的采场模型,分析其稳固性及地应力大小。原始采场结构参数为:一个矿块分为5个采场,采场垂直走向布置,矿房宽度W1为9 m,矿柱为连续条柱,宽度W2为3 m,后期视采场稳固性将条柱扩刷为点柱。基于矿体赋存特征和工程实际,建立埋深H自200~1000 m下不同矿房、矿柱宽度参数的有限元模型,具体比较方案见表1。

表1 采场结构参数数值模拟比较方案

2.2 计算参数选取

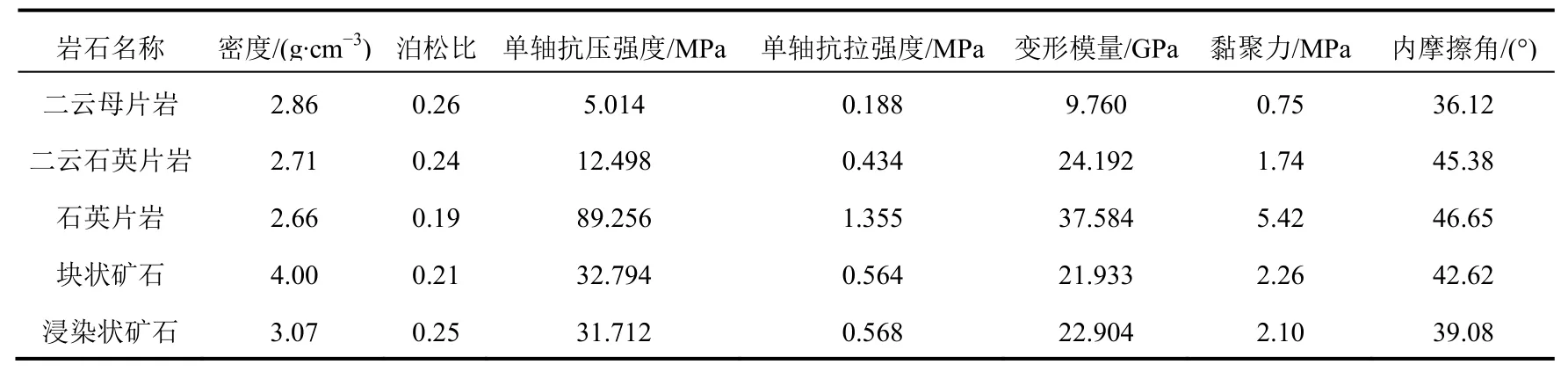

根据岩石类型(mi值)、岩体分级RMR值、岩体结构面发育程度GSI值、岩石单轴抗压强度指标 和相关的特征参数,对该铜矿的5种主要岩石进行了力学参数的弱化处理。具体数据见表2。

表2 弱化处理后的岩体力学参数

2.3 计算模型

(1)由于开采过程为采二留一,为确保分析模型的准确性,建立尺寸为开采范围4~5倍的单元模型,矿体模型走向方向为350 m,垂直矿体走向上为400 m,矿体高度为200 m,即计算模型的尺寸为400 m×350 m×200 m。

(2)模型边界约束。计算模型顶部主要受上部矿岩的均布荷载,具体大小与矿体埋深有关:σv=λ×h,λ为岩体密度,h为埋藏深度。根据矿岩的物理力学性质,分析软件可根据表1中参数自动施加侧压力,从而完成计算模型的边界约束,具体模型见图1。

图1 带约束条件的力学模型

(3)网格划分。网格的划分是保证有限元模 型计算准确的重要因素。较大网格参数往往会导致计算结果难以贴近真实情况,而过密的网格也会增加软件的计算时间,故本文采用20节点的高精度等参单元离散模型网络。整个模型共有12 017个单元,划分好的网格的单元模型见图2。

图2 有限元计算模型初始单元网格

(4)岩体力学参数及屈服准则。岩体力学参数取值见表2,采用岩土工程领域广泛使用的Drucker-prager塑性屈服准则。

(5)模型开挖。在计算模型开挖前,录入初始条件,完成初始应力的计算,然后模拟条柱间矿房的开挖,从而分析矿房采场及矿柱的应力分布和稳定情况。

3 模拟结果分析

数值模拟不仅可以模拟房柱法的整个开采过程,还能实时记录自开挖前至开挖后的应力变化,从而给出岩体各个方向应力的持续变化情况,由此判断采场失稳破坏的时刻及应力大小,提供采场失 稳破坏的具体特征及不同埋深、不同采场参数下的地应力规律。由于岩体的抗压强度>抗剪强度>抗拉强度,且现场调查发现,该铜矿矿房采场主要受拉破坏,选择最大抗拉强度作为矿房采场失稳的主要判断依据,最大抗压强度作为条柱的主要判断依据,并以此时的地应力作为该埋深下不同结构参数的最大地应力。

3.1 方案A-方案D数值模拟计算结果

方案A-方案D的数值模拟计算主要用于分析现有采场结构参数下采场的受力情况,验证数值模拟的数据结果与实际破坏情况是否一致。建立W1为9 m,W2为3 m的单元模型,施加埋深在200~800 m下的地应力,计算不同埋深条件下的拉应力、压应力、剪应力,计算结构见表3。根据应力分布云图,判断采场的破坏失稳位置,以验证结果的准确性。因篇幅限制,本文仅给出方案A的模拟结果,见图3。

图3 方案A(埋深200 m)模拟计算结果

各方案随埋深变化的最大拉应力、压应力曲线见图4。结合模拟数据及应力变化可以看出,随埋深增加,模型的三向应力均随之增大。

图4 现有参数下采场围岩最大压/拉应力随埋藏深度变化曲线

(1)从表3可以看出,采场埋深位于200 m时,顶板区域的拉应力大于矿石抗拉强度(0.568 MPa),采场顶板出现失稳区域,但小于围岩的抗拉强度(1.355 MPa),因此顶板拉伸破坏区域不会与围岩连接贯通,空场不会发生大面积冒落事故,局部区域采用锚网支护可以保障采场的安全开采。条柱的压应力未超过其抗压强度,故矿柱无失稳风险,为后续的扩刷等提供了较为安全的作业条件。

表3 方案A-方案D的模拟计算应力值结果/MPa

(2)采场埋深位于400 m时,空场、条柱的应力值均已超过矿岩的最大强度值,采场处于危险状态,可能会发生空区大面积冒落,支护失效,条柱会发生崩角、开裂等情况,现有结构参数下,采场地应力较大,难以安全开采400 m及以下埋深的矿体。

综上分析,选用矿房9 m宽,条柱3 m宽的采场结构参数模型,模拟结果与实际相符。同时,现有结构参数下,采场地应力分布较差,难以适用于深部的采场开采。为保证井下采场地应力分布的均匀性及采场的安全稳固,在开采200~300 m埋深的矿体时宜选用该参数,但需注意局部失稳区域,并增加该区域的支护措施。

3.2 方案E-方案H数值模拟计算结果

结合方案A-方案D的模拟结果,减小矿房采场的宽度,建立矿房宽度为7 m、矿柱宽度为3 m的单元模型,分析中上部矿段采场的稳固性情况,判断不同埋深下的地应力分布及各方案具体破坏程度,方案E-方案H的应力状况见表4。

表4 方案E-方案H的模拟计算应力值/MPa

各方案随埋深变化的最大拉应力、压应力曲线见图5。由图5可以看出,埋深超过400 m后,采场及顶底柱的应力增加趋势扩大,进一步验证埋深增加会伴随着地应力的非线性增大。

图5 中上部矿段采场围岩最大压/拉应力随埋藏深度变化曲线

(1)减小了矿房采场的宽度后,空区顶板的 拉应力小于围岩的抗拉强度,但超过了矿体的抗拉强度。与方案A类似,采场局部区域发生失稳破坏,存在冒顶情况,但由于缩小了采场宽度,采场顶部的拉应力明显小于方案A(1.213 MPa),故失稳区域较小,安全风险较低。同样的,条柱地应力分布相对较好,其压应力未超过矿石抗压强度,采场处于稳定状态。

(2)当采场埋深达到400 m时,可以看出采场拉应力(1.657 MPa)超过矿岩的最大抗拉强度,采场稳定性大幅下降。因为矿柱的压应力未超过抗压强度,此时位于400 m埋深下开采生产仍可接受,但周边地应力分布较大,需增加相应的支护措施,避免采场的大面积失稳。

(3)当采场埋深超过600 m时,采场地应力分布较差,采场顶板、矿柱所受应力均超过了失稳的临界值,空区将发生大面积垮塌,矿柱出现大裂纹,难以支撑两侧空区。

综上所述,当将矿房宽度缩短至7 m时,采场地应力有了一定的改善,但结合矿岩特性,其地应力在200~400 m范围内有较好的分布,拉应力、压应力均未超过破坏的临界值,采场可以稳定开采。局部地方岩性较好时,可以在500 m埋深下开采。中下部及深部矿体的安全开采仍需进一步调整参数,以调整地应力分布。

3.3 方案I-方案L数值模拟计算结果

根据上述分析,矿柱宽度为3 m,埋深位于400 m时,采场失稳,矿柱局部破坏情况较为明显,故将条柱宽度扩大至5 m,选用7 m宽矿房和5 m宽条柱的采场结构,以控制井下地应力。为提高研究效率,仅研究模拟分析埋深为400~1000 m的采场,具体结果见表5。

表5 方案I-方案L的模拟计算应力值/MPa

(1)由于增加了矿柱的宽度,矿房采场的应力分布有了明显的改善,当采场埋深位为400 m时,采场顶板的拉应力(1.111 MPa)虽超过了矿石的抗拉强度,但小于围岩的最大抗拉强度,仅发生局部冒落,且矿柱能较好的维持稳定。可以确定,该采场参数下的采场各应力分布相对均匀合理,采场可安全开采。

(2)当采场埋深位为600 m时,采场顶板的拉应力达到1.670 MPa,矿柱内的压应力为34.873 MPa,拉压应力均超过矿岩的极限强度,井下地应力状况较差,存在采场出现大面积破坏失稳的风险。

(3)而当采场埋深为600 m时,空场顶板及矿柱的压、拉应力均超过了矿岩的极限强度值,此时开采已经难以保证采场的稳定。特别地,当埋深超过800 m时,模型的应力分布进一步恶化,矿房7 m +矿柱5 m的采场结构将出现“即掘即垮”的现象,无法安全开采。

图6 中下部结构采场围岩最大压/拉应力随埋藏深度变化曲线

综合分析认为,设计矿房7 m +矿柱5 m的采场结构参数,其采场地应力仅允许在400~600 m埋深下进行开采活动。由于房柱法回采时,工人需暴露在空场下作业,当埋深达600 m时,上述结构参数仍会造成采场的局部失稳,对于矿岩不稳固的厚大矿段,地应力分布更差,需做好支护加固工作或更改采场结构参数。

3.4 方案M-方案P数值模拟计算结果

为高效安全地回采深部矿体,改善深部采场的地应力分布情况,进一步缩小矿房宽度,选用5 m矿房+5 m条柱的结构参数模拟深部矿体的采场开采稳定性,建立相应的有限元模型,模拟400~1000 m埋深下采场的稳固状态,具体结果见表6。

表6 方案M-方案P的模拟计算应力值/MPa

由图7可知,采场顶底板及留设的条柱所受的应力均随埋深的增加而增大,当矿体埋深超过400 m时,应力增幅扩大。由此可知,深部矿体所处地应力环境较为复杂,合理的采场结构参数是保障安全生产的重要因素。

图7 深部矿体结构采场周岩最大压/拉应力随埋藏深度变化曲线

(1)从模拟结果可知,当矿房宽度变为5 m后,矿柱支撑空区的能力大幅增加,矿体埋深位为400 m时,采场顶部未出现失稳破坏区域,此时采场处于十分稳定的状态;当增加矿体埋深至600 m时,采场应力分布情况明显优于方案J及方案K,采场顶板的拉应力略微超过矿石的最大抗拉强度,远小于围岩的抗拉强度,局部区域会因拉伸破坏而造成小范围冒落,采用普通的锚网支护能有效控制采场顶板,确保生产的安全。

(2)而当采场埋深为800 m时,采场顶部的拉应力(1.004 MPa)远高为600 m埋深时的应力(0.783 MPa)。同时,矿柱所受压应力超过矿石的单轴抗压强度(32.794 MPa),此时矿柱会发生压缩破坏,产生纵向裂缝,但由于采场顶部应力未超过围岩的极限抗拉强度,采场不会出现大面积的冒落现象,需加强失稳区域的支护工作,以保证采场的稳定性。

(4)当采场埋深为1000 m时,受矿体埋深的影响,采场及矿柱所受的地应力进一步增加,矿柱破坏情况加剧,但采场顶板抗拉强度仍未超过围岩最大抗拉强度,两侧采场稳固性进一步恶化。总体而言,采场仍处于稳固状态,但支护成本增加。

矿体埋深超过600 m后,地应力进步增加,采场面临较大的地应力,需严格控制采场的暴露空间。采用矿房5 m+矿柱5 m的采场结构后,采场地应力分布大为改善,拉、压应力值明显优于7 m及9 m的采场结构方案。

4 结论

综上分析,采场安全开采的影响因素众多,其中最为重要的为矿体的埋藏深度。埋深的大小直接影响矿体周边的应力环境,不同采场结构参数下,其能承受的地应力大小也不尽相同,数值模拟分析,结果表明,随着埋深的增加,采场的最大拉压应力等关键数据均随之增大。具体结论如下:

(1)大矿房小矿柱结构参数所能承受的地应力较小,以矿岩的最大抗拉强度为破坏标准,矿体埋深小于200 m时,9 m+3 m的采场结构参数较为合理,采场可安全回采;

(2)当矿体埋深介于200~400 m时,矿体地应力增加,7 m+3 m的采场结构在能承受地应力的同时,可最大限度地开采矿石;

(3)埋深超过400 m后,地应力进一步增加,此时需进一步增加矿柱宽度,7 m+5 m的采场结构较为适宜于中下部矿段的开采;

(4)矿体向深部延伸时,采场地应力较大,较小的采场参数难以保证矿石的安全开采,针对其地应力特征,宜选用5 m+5 m的采场结构,为避免地应力过大而发生采场失稳破坏,需严格控制采场暴露空间,加强顶板管理,以控制地应力,达到安全开采的目的。