回火温度对1100 MPa级高强钢组织与性能的影响

王 琪, 吴光亮

(中南大学 资源加工与生物工程学院, 湖南 长沙 410081)

近年来,随着我国在国内以及一带一路沿线国家基础设施建设方面的大力投入,工程机械得到广泛的运用,对于高强度工程机械结构用钢的需求也在不断增加。同时为了满足工程机械行业“三大一高”发展对工程机械用钢力学和工艺性能提出的要求[1-3],工程机械用钢的强度级别已经发展到了1100 MPa以上,为保证高强度工程机械用钢的焊接性能,一般采用低碳低合金的成分设计,结合控轧控冷技术和调质处理工艺来实现所需要的强度、韧性和焊接性能的匹配。

大多数高强度级别工程机械用钢的基体组织为马氏体,而淬火马氏体作为一种亚稳态的组织,组织内部的残余应力较高,基体内部的C原子也处于过饱和状态[4]。因此需要通过回火处理来降低淬火内应力,改善组织并提升韧塑性[5-6]。但韧塑性的改善往往伴随着强度的下降,并且在一定温度范围还会出现回火脆性[7],因此需要采用合适的回火工艺来使材料强韧配合处于最佳水平。本文以国内钢厂自主设计的高强度工程机械用钢为研究对象,研究了不同温度回火对其微观组织和力学性能的影响,为高强度工程机械用钢的开发应用提供参考。

1 试验材料和方法

试验材料取自国内某钢厂的12 mm厚1100 MPa级高强度工程机械用钢(Q1100)热轧板,其化学成分如表1所示。利用热膨胀仪测定试验钢的Ac1温度为732 ℃,Ac3温度为886 ℃,Ms温度为415 ℃。利用线切割从热轧板上切取200 mm×90 mm×12 mm试样进行热处理试验,使用马弗炉将试样加热到920 ℃,保温20 min后水淬到室温,随后在150、250、350、450、550、650 ℃回火,回火时间为40 min。

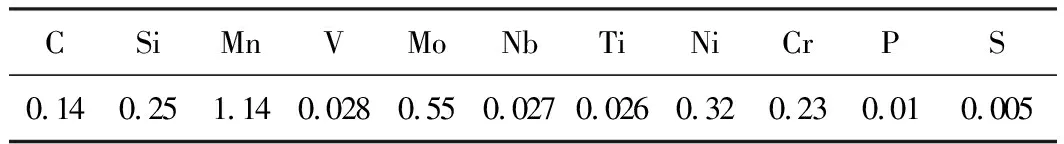

表1 Q1100试验钢的化学成分(质量分数,%)

从回火后的试样上沿垂直于轧制方向截取10 mm×12 mm金相试样,经研磨、抛光后,采用4%硝酸酒精溶液进行腐蚀,然后采用ZEISS光学显微镜(OM)进行显微组织的观察。由于试验钢板的规格限制,从回火后的试样上加工直径φ5 mm,长度75 mm的标准拉伸试样,依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,采用万能试验机进行室温拉伸试验。取尺寸为10 mm×10 mm×55 mm的标准冲击试样,按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》在-20 ℃下进行冲击试验。硬度测试按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,采用HV5-50 显微硬度计进行,加载载荷5 kg,加载时间15 s,结果取5次测量的平均值。透射电镜试样先用线切割切取厚度为1 mm的薄片,然后磨至70 μm以下,再在-20 ℃下进行双喷减薄,采用FEI Tecnai G2 F30透射电镜(TEM)对精细组织以及碳化物进行观察。

2 试验结果与分析

2.1 回火温度对组织的影响

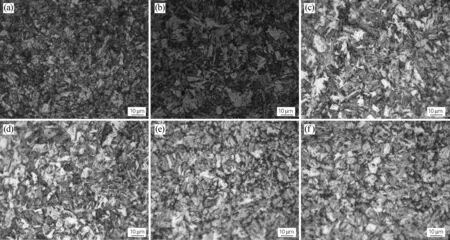

图1为试验钢经不同温度回火后的光学显微组织。可以看出,在150 ℃和250 ℃回火后得到的组织为典型的回火马氏体,组织中仍然保留着大量淬火过程中生成的板条形态。同一板条束内部板条的取向基本一致,而板条束与板条束之间则呈一定的夹角交叉分布。随着回火温度的继续上升,可动位错的密度逐渐下降,组织中C获得足够的能量并和强碳化物形成元素结合形成碳化物析出,板条马氏体逐渐分解为铁素体和碳化物,但是组织中的铁素体仍然保留着板条形态,如图1(d)所示。随着回火温度的进一步上升,铁素体发生再结晶,这种板条形态基本消失,组织转变为等轴状的铁素体。

图1 不同回火温度下试验钢的显微组织Fig.1 Microstructure of the tested steel after tempering at different temperatures(a) 150 ℃; (b) 250 ℃; (c) 350 ℃; (d) 450 ℃; (e) 550 ℃; (f) 650 ℃

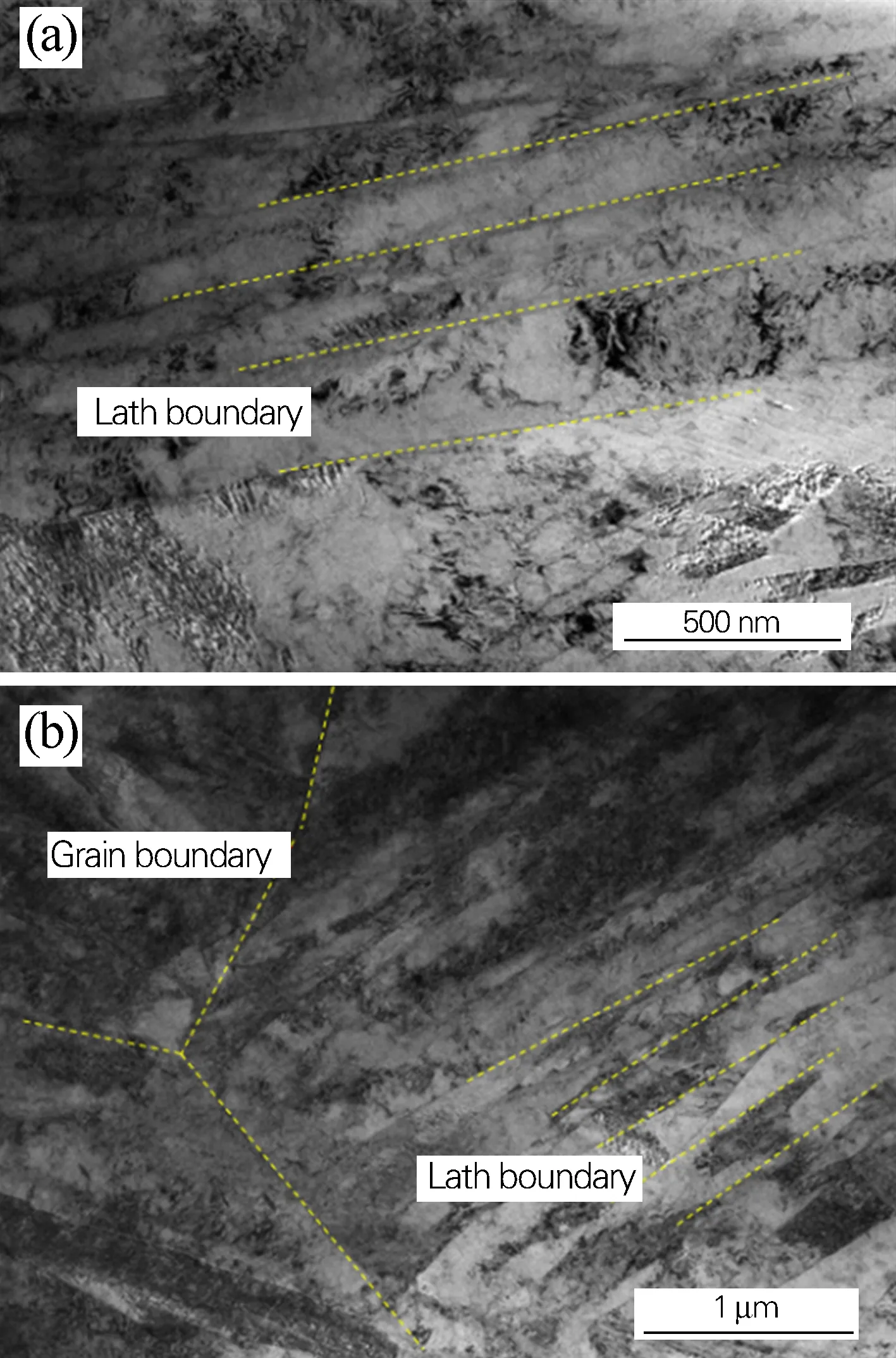

为了更好地观察组织内部的精细结构,利用TEM观察试验钢回火后的显微组织。图2为150 ℃和250 ℃回火时组织内部的板条形貌。可以清晰地观察到马氏体板条边界,板条宽度为200~300 nm,组织中存在部分横穿整个晶粒的板条,也存在少部分被位错面阻断而未能贯穿整个晶粒的马氏体板条。在更高的回火温度下,试样中基本没有观察到这种板条结构。事实上回火温度较高时,马氏体中C的脱溶程度较高,组织逐渐转变为回火屈氏体,这种板条形态逐渐消失。

图2 不同回火温度下试验钢中的马氏体板条形态Fig.2 Martensite lath morphologies of the tested steel after tempering at different temperatures (a) 150 ℃; (b) 250 ℃

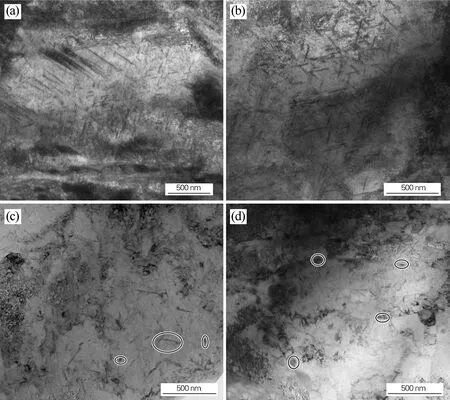

随着回火温度的升高,除了这种板条形态的变化之外,组织中的碳化物析出情况也发生了变化,如图3所示。可以看出,回火温度较低时(150 ℃和250 ℃),组织中析出了大量的呈60°分布的ε碳化物,且 250 ℃ 回火后的ε碳化物更长更粗。而当回火温度上升到450 ℃时,这种呈60°分布的碳化物数量已大大减少,同时组织中出现了部分呈椭球形碳化物。当回火温度进一步上升到650 ℃之后,组织中只观察到椭球形碳化物,且这类碳化物的尺寸出现一定的粗化。同时从图3(c, d)可以看出,基体显示得更加清晰明显,说明此时组织中的位错密度和内应力已降低到了较低的水平。

图3 不同回火温度下试验钢中的碳化物形貌Fig.3 Carbide morphologies of the tested steel after tempering at different temperatures(a) 150 ℃; (b) 250 ℃; (c) 450 ℃; (d) 650 ℃

图4为试验钢经不同温度回火后的拉伸断口形貌。可以看出,断口中存在大量韧窝,为微孔聚合型断裂,表现出明显的韧性断裂特征。同时当回火温度较低时,组织中有大量小韧窝分布在大韧窝的四周且在大韧窝的底部可以观察到球形和方型的第二相粒子。随着回火温度的升高,马氏体回复为等轴铁素体的程度不断上升,韧窝逐渐变浅变小也更加均匀,网状纹路更复杂,表现出更好的拉伸性能。

图4 不同回火温度下试验钢的拉伸断口形貌Fig.4 Tensile fracture morphologies of the tested steel after tempering at different temperatures(a) 150 ℃; (b) 250 ℃; (c) 350 ℃; (d) 450 ℃; (e) 550 ℃; (f) 650 ℃

2.2 回火温度对力学性能的影响

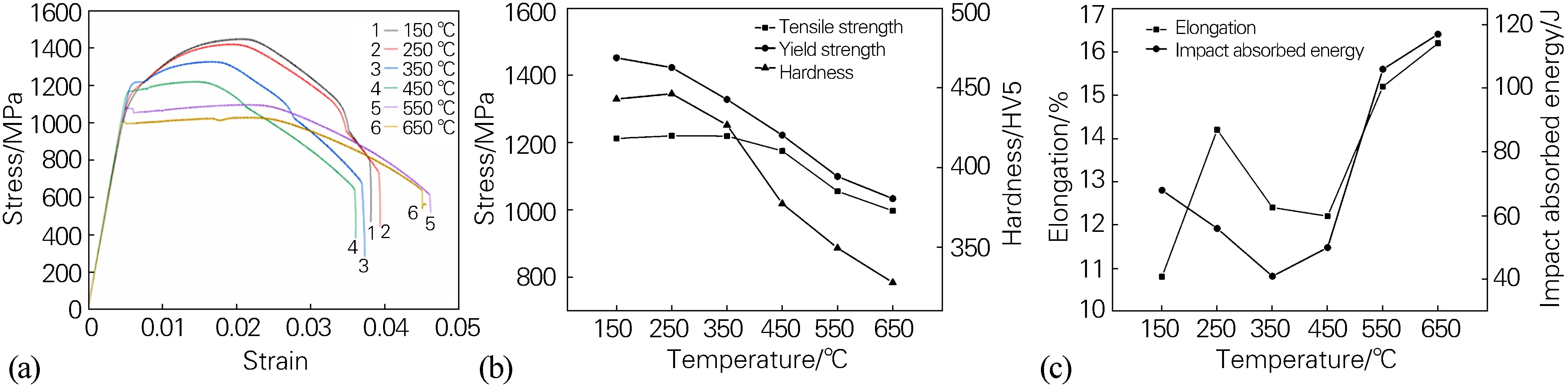

图5为试验钢经不同温度回火后的拉伸应力-应变曲线和力学性能。由图5(a)可以看出,当回火温度为150 ℃和250 ℃时,曲线中并未出现明显的屈服阶段,而是由弹性阶段直接进入强化阶段。而随着回火温度的升高,曲线中出现屈服平台,且屈服平台越来越明显。这是由于回火温度较低时,组织中可动位错较多,塑性变形阶段需要克服的位错滑移阻力较小,且由于加工硬化效应使得屈服平台被掩盖。而当回火温度升高之后,一方面组织中的可动位错密度下降,另一方面基体中固溶的合金元素逐渐转变为碳化物析出,对位错起到钉扎作用,在拉伸过程中需要经过“脱钉”来积累可动位错,从而表现为屈服平台的出现[8-9]。

从图5(b)可以看出,随着回火温度的升高,试验钢的强度和硬度整体上呈现不断下降的趋势。当回火温度为150 ℃和250 ℃时,抗拉强度、屈服强度和硬度均较高。当回火温度上升到350 ℃时,屈服强度变化不大,而硬度和抗拉强度降低。随回火温度继续升高,三者都呈现下降的趋势,当回火温度为650 ℃时,抗拉强度、屈服强度和硬度均处于较低的水平。出现这种变化的主要原因是钢材的屈服强度同时受到固溶强化、位错强化、晶界强化以及析出强化的影响[10],在低温回火阶段组织仍然保持着板条形态,虽然固溶度以及位错密度有所下降,但是由于析出了大量的ε碳化物,对于位错的钉扎作用起到了强化作用,使得强度和硬度的变化不大。而当回火温度足够高时,组织中的板条马氏体回复成为等轴状铁素体,基体逐渐软化,固溶度以及位错密度大幅下降,并且碳化物也逐渐转变成为椭球形的碳化物,对可动位错的钉扎作用减弱,最终导致强度和硬度出现下降。

图5 不同回火温度下试验钢的力学性能(a)拉伸应力-应变曲线;(b)强度和硬度;(c)伸长率和冲击吸收能量Fig.5 Mechanical properties of the tested steel after tempering at different temperatures(a) tensile stress-strain curves; (b) stress and hardness; (c) elongation and impact absorbed energy

从图5(c)可以看出,相较于150 ℃,回火温度为250 ℃时韧塑性的配合更好,断后伸长率和冲击吸收能分别为14.2%和56 J。而回火温度为350 ℃和450 ℃时,断后伸长率分别为12.4%和12.2%,冲击吸收能量分别为41 J和50 J,材料的塑性和韧性较差,这主要是由于此时组织中的碳化物是由ε碳化物转变成的脆性的渗碳体[11],并保留ε碳化物的形态,容易造成应力集中,为裂纹的形核和扩展提供路径,再加上第二类回火脆性的存在,使得试验钢的塑性和韧性较差[12]。而当回火温度较高时,组织内部的碳化物逐渐球化,其边缘引起的应力集中水平降低,反而可以作为韧窝形核的位置,使得冲击吸收能量上升。而随着马氏体转变为等轴铁素体,基体不断软化,断后伸长率也逐渐上升,在回火温度为650 ℃时断后伸长率和冲击吸收能量达到最大值,分别为16.2%和117 J。

综合以上分析可知,试验钢经250 ℃回火后的综合力学性能最佳,抗拉强度为1423 MPa,屈服强度为1220 MPa,硬度值为446 HV5,断后伸长率为14.2%,冲击吸收能量为56 J。

3 结论

1) 回火温度较低时,试验钢组织中的碳化物为呈60°分布的ε碳化物,长度在200 nm左右。随回火温度的升高,组织中位错密度逐渐下降,ε碳化物逐渐转变为渗碳体并伴随其它碳化物的析出,逐渐粗化和球化。

2) 在150~650 ℃范围内回火时,试验钢的强度和硬度整体呈现不断下降的趋势;断后伸长率呈现先上升后下降再上升的趋势,而冲击吸收能量则呈现先下降后上升的趋势。

3) 试验钢经250 ℃回火40 min后的综合力学性能最佳,抗拉强度为1423 MPa,屈服强度为1220 MPa,硬度值为446 HV5,断后伸长率为14.2%,冲击吸收能量为56 J。