关于调速器系统主配压阀的改进分析

太军波,陈 伟

(广东省能源集团天生桥一级水电开发有限责任公司水力发电厂,贵州 兴义 562400)

0 引言

针对大中型水轮机把电气信息转变成液压指令不可通过一单级电液转换器来实现。这就规定调速器的输出功率非常大,且电液转换器务必安装能够运营大功率的金属线圈。所以依次两层液压扩大是必要的:引导阀和辅助接力器能够完成第一层面;主配压阀和主接力器可以实现第二层面。转速数据被引导阀转变成位置移动信息,来掌控辅助接力器,还有主配压阀活塞的升降位移,从而让压力油经过主配压阀依次流入主接力器活塞的开关腔。水电站平稳运行时,导叶的开度均经过主配压阀来控制。

1 改造前调速器系统主配压阀的运行情况

改造前的调速器系统是南瑞的SAFR-2000H水轮机调速器系统,机械液压控制部分采用的是南瑞ZFL-150型液压控制装置。机械液压控制部分为全液控自复中式主配压压阀,下面对该种主配压阀的工作原理进行详细介绍。

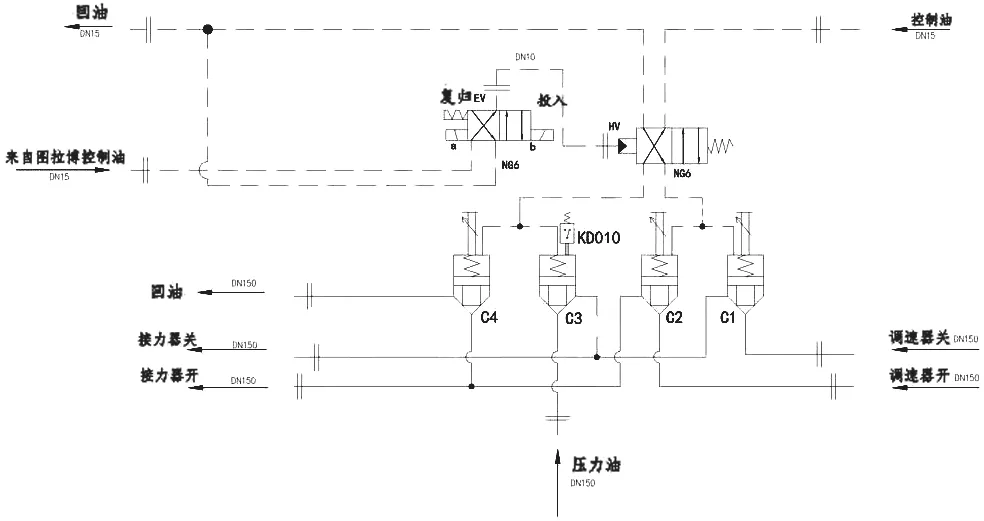

图1所示为系统在稳定工况时全液控自复中式主配压阀的稳定所在(也就是中位或零位)。如图1中所示,插装阀C1、C2为一组,经过连通和源自主配压阀的压力油把控接力器的闭合,C3、C4为一组,经过连通源自压力油罐的压力油掌控接力器闭合,它们的开启和关闭由液控换向阀HV控制。正常工作情况下,电磁换向阀EV工作于左边位置,来自机械过速保护装置(图拉博)的控制压力油推动液控换向阀HV工作于左边位置,C1、C2上腔通过液控换向阀接通回油,C1、C2下端内腔连通源自主配压阀的压力油,此时,接力器的闭合是主配压阀掌控的。C3、C4上腔通过液控换向阀接通压力油,在压力油影响下位于闭塞状态,此刻,源自压力罐体的操控油会让C3、C4下腔阻断。在事故时,第一种情况,电磁换向阀的b端电磁铁通电,电磁换向阀EV动作在右侧所在,C1、C2上部内腔经过液控换向阀接续压力油,在此压力下位于闭塞状态,隔断源自主配压阀的操控油;C3、C4上部内腔经过液控换向阀连通回路液压油,位于打开态,源自压力罐体的操控油经过C3下部内腔流进接力器的关腔,让其处于闭合状态。第二种情况,因为机械过速保护装置动作,此时,来自图拉博的控制油接通回油,液控换向阀HV在自己阀体的弹簧压力下行动在右侧方位,C1、C2的上腔通过液控换向阀接通压力油,在压力油影响下位于锁闭态,C1、C2下腔闭合,隔断了源自主配压阀的操控油;C3、C4上部内腔经过液控换向阀连通回路液压油,位于打开状态,源自压力罐体的操控油可以流入接力器的关腔,让其处于闭合状态。当电磁阀掉电之后,电磁阀将自动复位到中间位置,此时,将切断所有油路,整个调速系统的压力油路和回油路将停止动作,从而保持掉电前的导叶开度情况。这个时候,如果需要进行导叶开度调整,就需要将调速器系统切换至纯手动操作模式。

图1 事故配压阀原理图

2 改造后的调速器主配压阀的运行情况

改造后的调速器系统采用的是能事达的MGC4000系列调速器,下面对改造后的主配压阀的运行情况进行详细的介绍。

2.1 WST-PD型主配压阀机械液压系统工作原理

能事达的MGC4000系列调速器系统采用WST-PD型主配压阀机械液压系统,此调速架构分为两个运营路径:其中一个是经过比例伺服阀(301PV和302PV)掌控,另一个是通过自复中装置(301ET)控制。在比例伺服阀自动运行的情况下,比例伺服阀(301PV和302PV)是掌控信息压力油的关键阀门,掌控主配压阀(301DV)活塞行为的信息压力油,进而控制接力器的开启和关闭。在自复中装置运行情况下,通过操作机械手轮控制直线位移转换器,促使引导阀(301HV)上下运动,通过主配压阀控制油路转换进一步控制接力器的启闭。紧急停机阀(301EV)具有高优先级,在突发情形下,能保障机组导水叶安全平稳关闭。

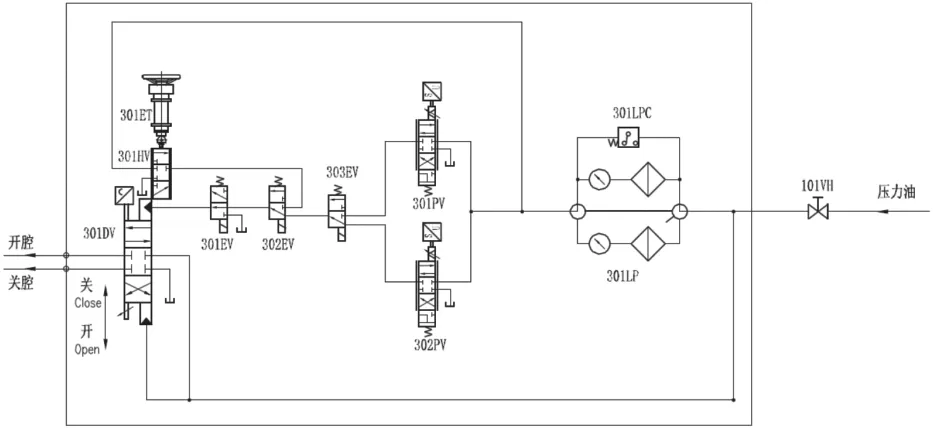

2.2 WST-PD型主配压阀失电动作原理

比例伺服阀301PV和302PV由A/B套切换阀(303EV)来选择投入控制,比例伺服阀具备阻滞维持功能,若比例伺服阀产生失电障碍时,可以把主配压阀掌控腔油路径转变到回油路径,使主配压阀(301DV)关闭接力器。当手自动切换阀(302EV)失电时,比例伺服阀控制油路被切断,自复中装置(301ET)促使引导阀(301HV)控制主配压阀油路切换,进而控制接力器的开启和关闭。若调速器的自身电源产生障碍失电时,自动回复中装配(301ET)可以保障主配压阀(301DV)自动恢复中,让水轮机的导叶维持在障碍产生之前的打开程度,接着经过单一机械式人为操控关机。原理图如图2。

图2 调速器改造液压原理图

如图2所示,压力油罐体的主压力油共有两条,一条是操控油,流入主配压阀的下掌控部位,还有主配压阀的稳定压力内腔;另一条通过双精油滤器(301LP)来把控油路流入进主配压阀的上掌控部位。第一条操控油一直助力主配压阀往上滑动,持续有一个助力主活塞朝着关腔角度作用的压力油。通过双精滤油器的干净液压油,当中一条挨个通过比例伺服阀(301PV和302PV)、A/B套切换阀(303EV)、手/自动切换阀(302EV)、突发关机电磁阀(301EV)至主配压阀(301DV)的上操控部位。另一条通过引导阀(301HV)、手/自动切换阀(302EV)、突发关机电磁阀(301EV)至主配压阀(301DV)的上操控部位。

2.3 调速器液压系统工作原理

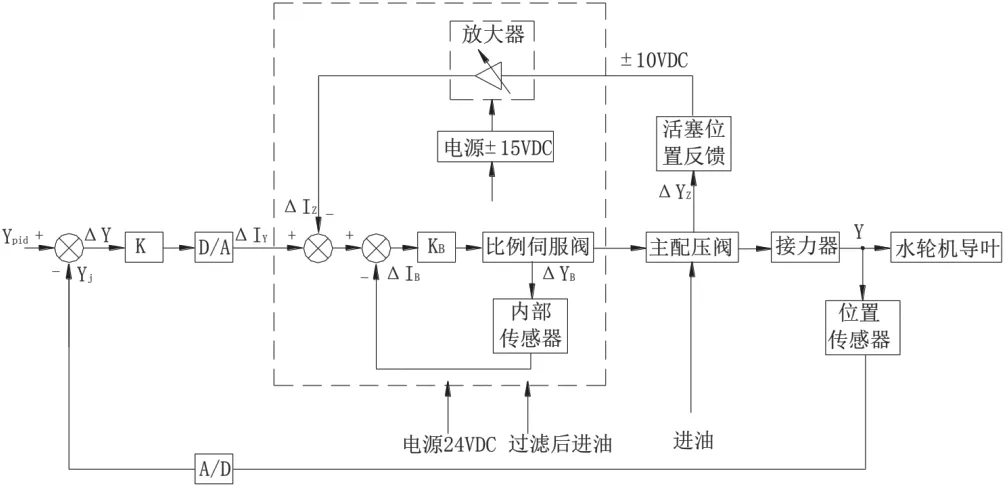

调速器机械液压组织自主调整运营机制如图3所示,微机调节器首要运算接力器行为滑动数值Ypid(在电人为路径给电手动开和角度设定值Ysd),接着和接力器的真实行为滑动数值YJ相减对比,获得一个差值为ΔY;下一步把ΔY转变成4~20 mA的电气数据ΔIY,且把此信号传导至比例伺服阀的整体放大装置;它把此4~20 mA的电信息和比例伺服阀行为量ΔYB的回馈数据ΔIB、主配压阀的活塞位移量ΔYZ的回馈数据ΔIZ实施对比和扩大,转变为电数据操控比例伺服阀的变更。当微机计算的接力器动作量和接力器实际动作量相等时,就没有电信号输出,此时比例伺服阀处于中间的平衡位置,主配压阀也处于中间的平衡位置,接力器也不再动作;当接力器的实际动作值小于调节器下发的动作值时,比例伺服阀将收到一个电信号,并促使主配压阀做开启方向的运动,主配压阀(301DV)活塞位移与反馈信号的差值成正比关系,接力器向开启方向运动至与微机调节器计算值一致;当接力器的实际动作值大于调节器下发的动作值时,比例伺服阀将收到一个电信号,并促使主配压阀做关闭方向的运动,主配压阀(301DV)活塞位移与反馈信号的差值成正比关系,接力器向关闭方向运动至与微机调节器计算值一致。

图3 调速器机械液压组织自主调整运营机制

3 调速器系统改造成果分析

此次调速器系统改造消除了原有调速器主配压阀为掉电自复中式,断电后机组导叶保持不动,事故配压阀和紧急停机电磁阀同时动作时关机速度加快,导致蜗壳水压异常上升;主配压阀内漏情况较严重;主配动作时,管道振动较大;开度模式下调节机组有功,监控系统和调速器系统存在配合不到位导致有功波动的情况等一系列问题。同时,改造后的调速器主配压阀满足了二十五项反措的要求。

4 结语

修正后的调速器架构的比例伺服阀根据A/B套切换阀来调整进入比例掌控,比例伺服阀有着阻滞维护功能,当比例伺服阀断掉电,可以把主配压阀控制腔液压油转变成回油态,让主配压阀闭合接力器,就会给发电站的平稳安全运营带来有效的保证,同样给今后智能电站进行了铺垫。