直列式爆炸箔点火及相关技术研究进展

简昊天,汪 柯,高 峰,朱 朋,沈瑞琪

(1. 南京理工大学化学与化工学院,江苏 南京 210094;2. 微纳含能器件工业与信息化部重点实验室,江苏 南京 210094;3. 空装驻西安地区第七军事代表室,陕西 西安 710061)

1 绪论

直列式爆炸箔点火/起爆技术是近30 年来逐步成熟并得到广泛应用的一种先进火工品技术,同时因其适于智能化、小型化和多点协同作用等特点,直列式爆炸箔点火/起爆技术被认为是实现新一代点火/起爆系统的重要技术途径之一。

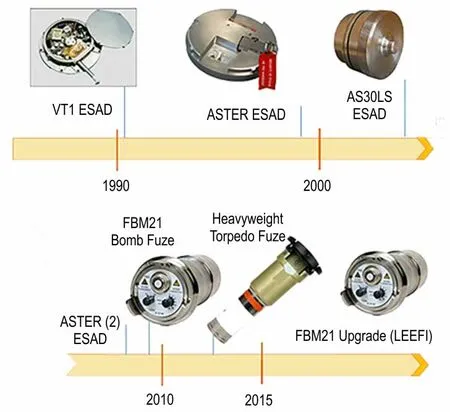

爆炸箔起爆器(Exploding Foil Initiator,EFI),是实现直列式爆炸箔点火/起爆技术的关键元件,由美国Lawrence⁃Livemore 实验室Stroud 等[1]于1976 年首次提出。EFI 的发展历程如图1 所示,经过电爆所需能量较高的第一代EFI[2-3]和利用了集成电路工艺的第二代低能量爆炸箔起爆器(Low Energy EFI,LEEFI)[4],目前已发展到第三代微爆炸箔起爆器(Micro EFI,McEFI)[5]。McEFI 的制备利用微机电(Micro⁃Electro⁃Mechanical System,MEMS)工艺,大幅度降低了生产成本,减小了器件体积,降低了发火能量;同时采用低成本、扁平化的平面高压开关控制电容放电,使其更便于小型化应用。McEFI 设计理念和工艺方法常用薄膜集成工艺和低温共烧陶瓷工艺[6],近年来南京理工大学的杨智[7]使用印刷电路板(Printed Circuit Board,PCB)技术,将McEFI 和平面三电极开关集成在一块PCB 上,进一步降低了EFI 的生产成本和难度。McEFI 还可以与其它先进微作动元件、传感器和微纳含能材料等集成封装,实现换能信息化、结构微型化和序列集成化的第四代火工品[8-9]。

EFI 的本质安全性在于:(1)其传爆药或点火药与桥箔在空间上被加速膛和飞片层隔开;(2)桥箔爆炸需要数千安培的瞬态电流激励(di/dt),因而对静电、杂散电流、射频等电磁环境具有较高的抵抗力,能适应复杂、极端的电磁环境;(3)EFI 所使用的许用传爆药和点火药较为钝感且具有较高的装药密度;(4)EFI 具有非线性发火的特点。EFI 的高安全性和高可靠性使得使用EFI 的火工序列没有设置隔断式安保装置的必要性,故称其为“直列式”[10]。随着爆炸箔技术的进步和成熟,McEFI 的先进生产工艺和优良性能符合装置小型化、低成本和高安全性的需求,直列式起爆/点火系统也越来越受到重视。

目前,国内外对EFI 的起爆机理研究已经较为深入[11],并在起爆六硝基茋(Hexanitrostilbene,HNS)方面有较为全面的研究[12],而对冲击片直接点火的点火机理研究较少。为此,笔者基于前人的工作,着眼于国内外直列式爆炸箔点火的研究进展和应用,总结了直列式爆炸箔点火系统的控制原理、含能药剂的直列式激发方式和相关技术等,探讨了直列式爆炸箔点火需要深入研究的方向和亟待解决的问题。

2 直列式爆炸箔点火系统基本结构和研究现状

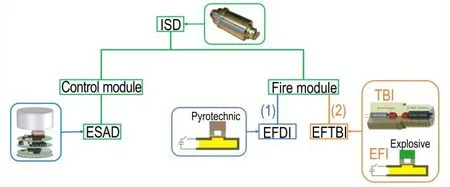

直列式爆炸箔点火系统一般用于固体火箭的安全点火装置(Ignition Safety Device,ISD)。ISD 主要由控制模块(control module)和点火模块(fire module)构成。控制模块由电子安全与解除保险装置(Elec⁃tronic Safe and Arm Device,ESAD)构成,而点火模块根据气密性等要求一般分为两种:一种称为爆炸箔爆燃点火器(Exploding Foil Deflagration Initiator,EF⁃DI),EFDI 直接用点火药硼⁃硝酸钾(Boron⁃Potassium Nitrate,BPN)作为EFI 的输出药,被爆炸箔驱动的飞片撞击而激发,完成点火动作;另一种称为爆炸箔隔板点火器(Exploding Foil Through Bulkhead Initiator,EFTBI),由EFI 和隔板起爆器(Through Bulkhead Initi⁃ator,TBI)组成,EFI 起爆后,其产生的爆轰波经TBI 的隔板透射,激发受主药,受主药输出药BPN 实现ISD 点火功能。ISD 构成示意图如图2 所示。

图2 ISD 的两种构成方式:(1)ESAD+EFDI;(2)ESAD+EFTBIFig.2 Two forms of ISD:(1)ESAD+EFDI;(2)ESAD+EFTBI

本节将根据直列式爆炸箔点火系统的结构,综述ISD、ESAD、EFDI 和EFTBI 的作用特征和应用现状。

2.1 直列式安全点火装置(ISD)

2005 年,ATK 公司[13]设计了一款以LEEFI 为首发点火元件的ISD,如图3 所示。图3a 为ISD 整体结构示意图,LEEFI 与ESAD 共同放置在点火器腔体内部,该LEEFI 采用雷诺系统公司(Reynolds Systems,Inc.,RSI)的爆炸箔起爆技术,将该LEEFI 直接与输出药BPN结合,用于火箭发动机点火;图3b 为ISD 内部元件的分解视图,高压的电容放电单元(Capacitor Discharge Unit,CDU)和低压的ESAD 被隔离元件隔开,以实现电磁屏蔽;图3c 为ISD 内部元件展开实物图,电路集成在柔性硬质电路卡上,可以采取手风琴式折叠放置于点火器中,尽可能地使得ISD 结构更加紧凑。ESAD根据符合要求的上位机信号命令解除保险后,使高压电容充电并通过CDU 将能量释放给爆炸箔使其发生电爆炸,完成起爆EFI 的功能。

图3 ATK 公司的直列式LEEFI 点火器:(a)ISD 整体结构示意图;(b)LEEFI和ESAD 爆炸视图;(c)LEEFI和ESAD 实物展开图[13]Fig.3 In⁃line LEEFI igniter of ATK company:(a)overall structure diagram of ISD;(b)explosion view of the LEEFI and ESAD;(c)physical expansion drawing of the LEEFI and ESAD[13]

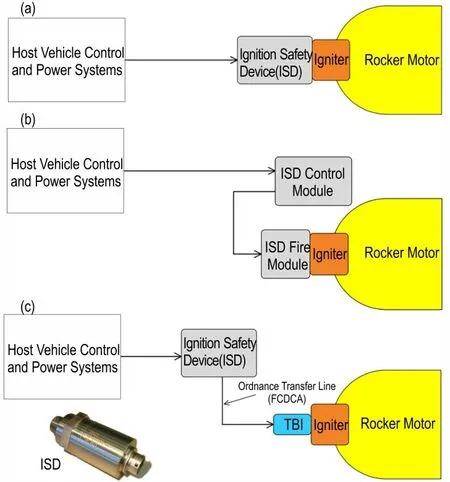

使用EFI 的ISD 具有布局灵活的优势。根据设计需要,可以灵活地通过导线或导爆索等调整控制中枢、ESAD、EFI 和TBI 的布局,多样化的布局选择降低了系统设计难度。Ensign⁃Bickford 航空航天与防务公司[14]将ISD 的布局方式大致分为如图4 所示的三类:(a)ISD 包含ESAD、EFI 和TBI 作为一个整体进行布局,与固体发动机点火器直接相连,根据上位机的控制和动力系统的命令进行动作,启动点火器,实现固体推进剂点火;(b)ISD 被分为控制模块(ISD Control Module)和点火模块(ISD Fire Module),控制模块一般由ESAD 组成,根据命令逻辑实现电子安保,点火模块由DC⁃DC 高压转换单元和EFI 组成,两个模块可以根据需求分别设置在不同位置,仅通过信号线和电源线连接;(c)将ISD 中的TBI 单独分离出来,ISD 起爆后通过柔性约束导爆索(Flexible Confined Detonation Cord,FCDCA)将爆轰传递给TBI 的施主药,施主药的爆轰通过隔板透射激发受主药,点燃点火器。该ISD通过了设计鉴定,并通过了MIL⁃DTL⁃23659E 中规定的电烤爆试验。

图4 ISD 分布方式:(a)ISD 作为一个整体设置在点火器近端;(b)ISD 分离成控制模块和发火模块,分别进行设置;(c)ISD 布置在远端通过FCDCA 起爆TBI 并点燃点火器[14]Fig.4 ISD distribution modes:(a)ISD set as the whole com⁃ponent at the proximal end of the igniter,(b)ISD which was separated and set into the control module and the fire mod⁃ule,respectively,(c)ISD arranged at the far end for detonat⁃ing the TBI and igniting the igniter through the FCDCA[14]

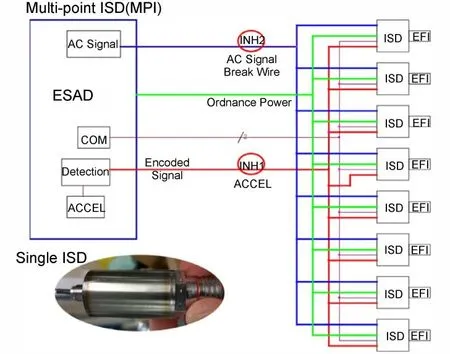

2015 年,PSEMC 公司[15]公布了一款采用ISD 的多点点火系统(Multi⁃Point,MPI),如图5 所示。PSEMC 公司综合考虑了安全性和技术难度,选择采用“一个安保控制+多个点火单元”的多点点火模式。该模式可以最大限度利用已有的ESAD 技术和EFI 技术,降低开发新技术风险;同时可以根据不同使用环境的设计需求,快速调整设计结构和控制逻辑,降低技术升级风险成本。ESAD 向各个ISD 传递能源(Ordnance Power)和解除保险的命令信号。两条信号通道分别采用数字信号(INH1)和模拟交流信号(INH2)以降低出现共模问题的风险。应用数据存取组件库(Server Data Access Components,SDACs),ESAF 根据采集到的不同环境信息,发送解除安保信号给不同的ISD,实现根据任务环境需求而有选择地进行点火。

图5 多点ISD 点火系统构造示意图[15]Fig.5 Structural diagram of the multipoint ISDs[15]

2021 年,Perrin[16]研究了目前应用环境对于战术导弹ISD 的要求,认为ISD 需要具有多功能性,可以实现多任务要求,其安全性应当与弹头引信对标。如图6 所示,Perrin 对比了电机隔断结构、全电子ISD 直列式结构和电机与光开关隔断结构,认为直列式结构具有应用于多脉冲点火的可能性,且适应能力强。以JUNGHANS Defence 公司产品举例,点火方式可以采取直接点火或者与TBI 结合使用。

图6 ISD 安保方式对比[16]Fig.6 Comparison of different safe and arm methods of ISD[16]

ISD 系统可以满足现代先进武器多功能多任务的点火模式,具有完成多点协同点火的能力,高安全性和高可靠性可以适应复杂环境的生存需求,是构建新一代点火系统的重要技术手段。

2.2 全电子安全与解除保险装置(ESAD)

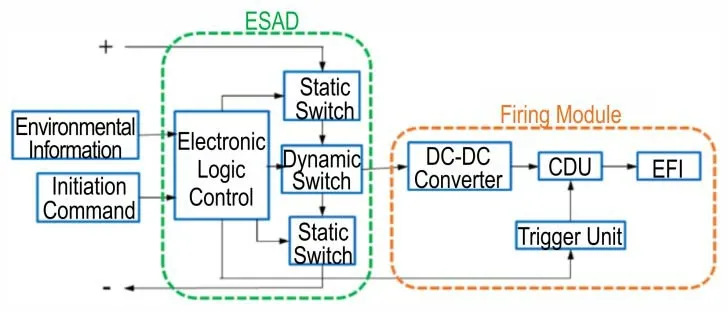

直列式爆炸箔点火系统由ESAD 提供安保措施,ESAD 的原理框图如图7 所示[17]。一般ESAD 有两个静态开关和一个动态开关。静态开关分别根据环境信息和起爆指令,经电子逻辑控制组件识别之后闭合。动态开关控制解除安保的时间窗,当在预设时间窗内电子逻辑控制组件未触发发火回路,则动态开关将重新断开回路,使ESAD 回到安全状态。

图7 ESAD 原理框图[17]Fig.7 Functional block diagram of ESAD[17]

在第48 届引信年会上,Farris 等[18]提出用LEEFI 和ESAD 将传统点火系统进行改造升级,提高安全性和可靠性。2005 年,ATK 公司的ISD[13]通过使用包括嵌入式电子逻辑的独立电子元件,确保当命令以正确的顺序接收时ISD 方可作用,其命令接收逻辑如图8 所示。序列#1,ISD 处于安全模式,此时没有外来信号输入。ISD 会一直保持安全模式直到输入“ISD_EN⁃ABLE”命令,ISD 转到序列#2 状态,两个定时器开始根据设置的时间窗口进行计时。此时,ISD 仍未被激活。经过最小设置时间后,ISD 转为序列#3 所示的激活状态,准备好接受“ISD_ARM_FIRE”命令。当接到此命令后,处于序列#4 状态时,放电回路被接通电源,发火电容开始充电。ISD 会在200 ms 内获得序列#5 解除保险状态。如序列#5 所示,集成平面开关(Integrated Planar Switch,IPS)会限制发火电压直到电压超过IPS的击穿电压。序列#6,当达到IPS 击穿电压,IPS 被击穿使发火回路导通,EFI 起爆。

图8 ATK's ESAD 的命令接受逻辑顺序与状态[13]Fig.8 The logic sequence for accepting the order and states of ATK's ESAD[13]

在第53 届引信年会上,美国桑迪亚国家实验室(Sandia National Laboratories)[19]展示了其自20 世纪80 年代以来,在ESAD 和CDU 上的成果,如图9 所示,反映了ESAD 微小型化集成化的趋势。随着MEMS 工艺技术的发展,出现了整体式微型电容放电单元,ES⁃AD 微小型化得到进一步的发展。

图9 桑迪亚国家实验室ESAD 的发展[19]Fig.9 The development of ESADs of Sandia National Labora⁃tories[19]

2011 年,美国海军[20]公布了其低成本微型ESAD的研究成果,如图10 所示。该装置采用超低成本的高压组件和LEEFI,体积已缩小至1.1 in3(约18.02 cm3),预计在采用三层重叠隔离结构后,装置可以进一步缩小体积到0.44 in3(约7.21 cm3)。

图10 低成本微型ESAD[20]Fig.10 Low cost micro ESAD[20]

第55 届引信年会,Harward 等[21]提出对现行的ESAD 电路进行升级。当发火电路的电压达到全发火电压时,武器系统则判定为解除保险状态。如果武器系统出现意外地或过早地进入解除保险状态,则该武器系统是不安全的。为了满足现行ESAD 需求,大多数武器系统都配有高能量热电池,而该热电池可以快速地为ESAD 提供发火能量。这导致一旦电路出现问题,武器系统会很快被热电池激发,进入解除保险状态,造成安全隐患。因此,Harward 等对ESAD 电路进行了如图11 所示的升级,其中蓝色部分覆盖的电路为改造升级的电路。升级后的ESAD 可以使用低能量电源供电,并通过控制电流的大小,使其以恒定的速率积累。当满足发火条件时,储存的能量再通过变压器升压,使EFI 发火。由于使用恒定电流积累能量,则可以控制能量积累达到全发火能量的时间,避免出现武器系统过早进入解除保险状态的情况。选择低能量电源要考虑当高压变压器短路时,确保电源提供的能量不足以发火。这种升级后的ESAD 仅使用低能量电源,避免了高能量电源带来的潜在风险,并通过发火能量积累时间和发火能量低压积累提供了新的安全保护措施,进一步提高了ESAD 的安全性。

图11 Raytheon 公司对ESAD 的升级:蓝色覆盖部分为升级组件[21]Fig.11 Upgrade of ESAD from the Raytheon company. The upgrade component was indicated by blue color[21]

2016 年,Perrin[22]总结了欧洲ESAD 从20 世纪90年代到2015 年的发展,如图12 所示,概述了ESAD 具有的优势特点:含能药剂高度钝感;抗静电和抗电磁干扰能量强;可以抗高过载;电子安全管理灵活,全生命周期可检测;系统失效后可以恢复安全状态降低风险;满足“智能弹药”的多点起爆、精确发火等设计要求。

图12 欧洲ESAD 发展历程[22]Fig.12 The development process of ESADs of European com⁃panies[22]

2020 年,美国桑迪亚国家实验室[23]强调小型化是先进引信技术的重要课题之一,并展示了其设计的高度集成的微型ESAD,如图13 所示。参考物10 美分硬币的直径为17.91 mm,厚度为1.35 mm。因此推测,图13 所示的两款微型ESAD 体积分别为约0.97 cm3(左一)和约1.76 cm3(右一),均小于2011 年预期的0.44 in3[20]。这种微型ESAD 不但有利于点火或起爆装置的小型化,还是点火或起爆装置实现多点作业和嵌入弹药等功能的重要基础。

图13 桑迪亚国家实验室的微型ESAD[23]Fig.13 micro ESAD of Sandia National Laboratories[23]

2.3 爆炸箔爆燃点火器(EFDI)

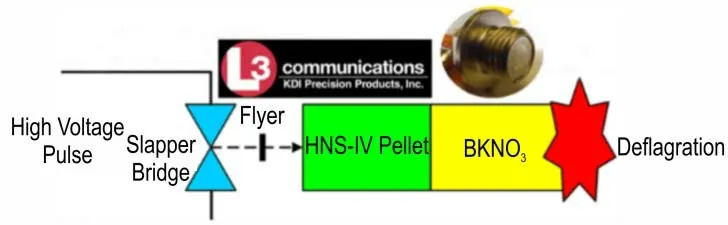

2005 年,KDI 精密器件公司[24]以1967 年Forrest⁃al 航空母舰着火引起弹药殉爆,造成巨大损失和人员伤亡为背景,提出ESAD 和LEEFI 技术发展有利于提高ISD 的安全性,并提出EFDI 的概念和相关产品,如图14 所示。EFDI 在EFI 的结构上增加了点火药BPN,使输出由HNS 的爆轰转变为BPN 的燃烧,从而完成ISD 点火动作。

图14 EFDI 示意图和L3 公司的EFDI 产品[24]Fig.14 The schematic of EFDI and a EFDI product from L3 company[24]

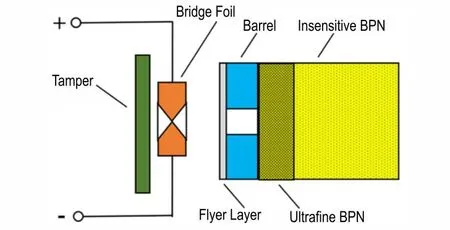

2011 年,杨振英等[25]为了降低爆炸箔点火器的发火能量,采用如图15 的两级装药以构成点火器的含能药剂:一级装药为超细BPN,其硼粉的平均粒径为0.59~0.62 μm,KNO3的平均粒径<3 μm,以此提高BPN 点火药的飞片点火感度,降低爆炸箔点火器的发火能量;二级装药为未经过细化处理的传统BPN 钝感点火药,作为点火器的输出药。在该实验中,超细BPN 的全发火能量低至55 mJ。张玉若等[26]研究了EFI 桥箔形貌和BPN 点火药原料粒度对于冲击片点火器所需发火能量的影响,其结果认为:致密形貌的桥箔可以增强EFI 的点火能力,细化的硼粉和KNO3可以提高BPN 的感度,均有利于降低冲击片点火器的发火能量。

图15 爆炸箔点火器二级装药示意图[25]Fig.15 The schematic of two⁃level charge in EFDI[25]

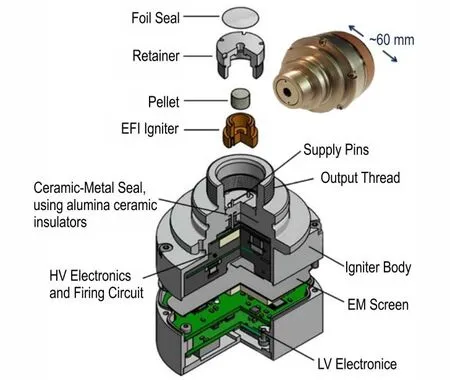

2016 年,在第59 届引信年会,英国e2v 公司[27]展示了一款可以用于固体燃料发动机点火的直列式爆炸箔ISD,为了进一步缩小点火器结构尺寸,该ISD 舍弃TBI,使用了爆炸箔飞片直接撞击BPN 点火的EFDI 作为点火器,图16 是其结构的分解视图:低压ESAD 和高压CDU 以及EFDI 都装在同一个腔体中。低压ESAD 和高压CDU 通过隔板分离,实现电子屏蔽;爆炸箔与CDU 用脚线相连,采用绝缘的陶瓷板隔开,实现含能药剂和高压电路分离,BPN 药柱则由固定块限制移动和金属薄片封装。

图16 英国e2v 公司的爆炸箔点火器结构示意图[27]Fig.16 The structural diagram of English e2v's EFDI[27]

2021 年,Excelitas 公司[28]基于原有的蓝芯起爆器(Blue Chip@ Initiator),开发了一种直接点火的EFDI,如图17 所示,与KDI[22]同样选择了先由飞片起爆HNS,再由HNS 引燃BPN 药柱。该EFDI 的输出端预先刻出凹槽,当BPN 燃烧时,燃烧产物在腔体内造成高压,薄弱的凹槽会成为腔体破坏的突破口,输出端根据凹槽形状呈花瓣状展开,释放燃烧产物进行点火。这种预制凹槽减小了输出端因高压燃烧产物的释放对输出端破坏的不确定性,避免了随机的输出端碎片对点火性能带来的负面影响。

图17 Excelitas 公司的EFDI[28]Fig.17 The EFDI from the Excelitas company[28]

目前国外设计生产成熟的EFDI 产品的公司有德国JUNGHANS Defence、英国e2v、美国Excelitas、Reynolds Systems、PSEMC、Ensign⁃Bickford、ATK、Raytheon 和L3 Technologies 等。总的来说,EFDI 的装药结构可以分为Slapper⁃BNP 和Slapper⁃HNS⁃BPN两类,前者如图15 和图16 所示,后者如图14 和图17所示。根据实践经验,Slapper⁃BNP 装药结构所需发火能量较小,对壳体强度要求较低。但Slapper⁃BNP装药结构往往需要采用超细化的BPN 作为一级装药,飞片才可以用较低能量将其点燃,这使得该装药结构对BPN 的粒度和混合均匀性有较高要求,同时BPN 组分的超细化对药剂的安全性、可靠性和安定性带来的具体影响仍不明确。Slapper⁃HNS⁃BPN 装药结构利用EFI 的成熟技术降低了技术风险,HNS⁃IV 作为直列式许用单质炸药,相对于复合点火药BPN 具有更高的安定性,使用HNS⁃IV 对短脉冲冲击做出响应,再通过HNS⁃IV 的高热值和高爆轰压力共同作用点燃BPN 药柱,增强了EFDI 的可靠性和瞬发度。但需要注意HNS的反应较为猛烈,如果产生的压力过强会破坏BPN 药柱甚至点火器壳体的结构,导致EFDI 输出不稳定,同时该结构需要更高的发火能量确保HNS⁃IV 起爆。

直列式爆炸箔点火技术以LEEFI 和ESAD 的高安全性、低成本和小型化等优势为核心,又在McEFI 技术的基础上得到二次发展,目前已成为支撑钝感弹药与低易损发动机平台的一项高安全、可兼容弹道以及制导等的低功耗点火技术。

综合分析EFDI 和ESAD 的演变,小型化和低能化是二者最重要的发展方向,这符合直列式点火系统多点协同点火技术的需求。直列式点火系统为了完成多点作业需要更多的EFDI 和ESAD,因此也需要占据更多的弹体内部空间。EFDI 和ESAD 的小型化可以减小弹内空间设计难度,有利于直列式点火系统布署多点作业。EFDI 和ESAD 的低能化不但可以提高直列式点火系统的安全性,还降低了对DC⁃DC 高压转换单元的要求,有利于该单元的小型化。为了实现直列式点火系统元器件小型化,使EFDI 和ESAD 结构一体化成为一条切实可行的技术路线。将EFDI 与ESAD 高度集成,可以缩小装置体积、降低能耗和提高能量利用率,但该方法对集成电路技术有较高要求和一定技术门槛。

2.4 爆炸箔隔板点火器(EFTBI)

固体火箭的推进剂燃烧时,产生的大量气体会对腔体产生较大的压力,而点火器结构与燃烧室连通,也会受到燃烧气体产物的作用。为了避免燃烧气体破坏前端控制系统和满足燃烧室密闭性要求,点火器需要在高温高压下提供较长时间的气密性。相比仍需要两根脚线与前端CDU 连接的EFDI,EFTBI 可以更好地满足固体火箭发动机对气密性的要求。

根据EFTBI 与前后器件连接方式的不同,可以分为直连式和分装式:如图18a 所示,直连式EFTBI 的施主药与前端起爆部分直接相连,仅有受主药部分的壳体有螺纹可与其它装配器件进行组装,这种EFTBI 在生产和贮存时,往往与EFI 直接连接封装在一起;分装式EFTBI,如图18b 所示,TBI 施主药与前端的LEEFI 通过壳体外螺纹连接,当LEEFI 爆炸后突破施主药的封装壳体,便可以起爆TBI 的施主药,TBI 的受主药受到经隔板透射的冲击波刺激而发火后,燃烧产物通过与受主药连接的传火管道对下一级点火药进行点火。分装式EFTBI 在生产和贮存时可以单独封装,在使用时再进行装配。分装式EFTBI 在全生命周期具有更好的安全性,便于单独进行测试。

图18 EFTBI 的结构:(a)直连式[29];(b)分装式[30]Fig.18 The structures of EFTBI:(a)directly connected[29],(b)separately assembled[30]

EFTBI 受主药的激发有多种方式。如图19 所示,Excelitas 公司[31]的这款基于ESAD 和EFI 的ISD,EFTBI受主药由两级装药构成,第一级装药HNS 在冲击波激发后发生剧烈的化学反应产生爆燃甚至爆轰,激发作为第二级输出药的BPN 药柱。受主药的两级装药结构,第一级装药往往起到接受刺激引燃第二级装药的作用,而第二级装药作为输出药保证EFTBI 的输出性能。该EFTBI 的受主药二级装药直接接触,炸药产生的热量和冲击波直接作用在点火药柱上,因此需要考虑HNS 的爆燃甚至是爆轰对BPN 药柱结构的影响。

图19 Excelitas 公司的直列式隔板ISD[31]Fig.19 The in⁃line thru⁃bulkhead ISD from the Excelitas company[31]

为了避免一级装药对输出药柱的结构产生破坏,从而影响EFTBI 燃烧输出性能,常在第一级装药和第二级装药直接留有空气隙,如图20 所示。空气隙会衰减炸药爆燃产生的过高压力,避免BPN 药柱因高压而发生破碎、裂纹等损伤,使得燃烧出现不均匀不稳定的现象。由于两级装药分离的缘故,装配设计时需要注意各自的限位,空气隙与隔板的约束还起到限位第一级装药的作用。值得注意的是,EFTBI 的隔板结构有两种:如图20a 所示,输出药室在封装受主药时,其靠近EFI 的端面起到了隔板结构的功能,由于这种隔板是由可独立封装的输出药室提供的,故称其为外隔板;如图20b 所示,隔板结构与EFTBI 壳体成一体化,隔板属于EFTBI 的内部固有结构,故称其为内隔板。

图20 两种带空气间隙的二级受主药EFTBI:(a)Reynolds Systems,Inc.[32];(b)Agency for Defense Development[33]Fig.20 Two EFTBIs with two⁃level charge and the air gap:(a)Reynolds Systems,Inc.[32],(b)Agency for Defense De⁃velopment[33]

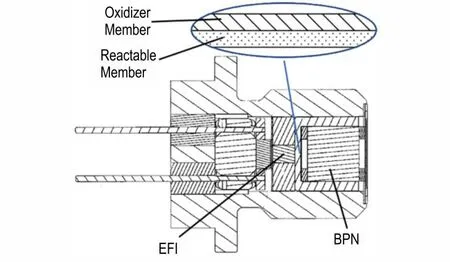

EFTBI 受主药的激发,除了使用炸药作为第一级装药点火药,还可以使用可反应箔片利用氧化还原反应放热作为引燃方式,如图21 所示。Reynolds Sys⁃tems 公司[34]的EFTBI 在隔板结构与受主药之间,除了留有空气隙,还用可反应箔片(reactable member)和氧化物箔片(oxidizer member)组成第二个隔板。当施主药产生的爆轰波透过隔板作用在第二个隔板上,可反应箔片和氧化物箔片将受到强烈的挤压而发生氧化还原反应,放出大量热而发生燃烧,因此可以点燃EFTBI 的受主药。这种受主药激发方式,根据其结构和作用特征,可称其为二阶反应性隔板点火。反应性隔板点火可以将高活性金属等材料引入EFTBI 设计,从而为提高EFTBI 的安全性和可靠性提供新的技术手段,值得进一步对其点火阈值、发火机理、输出性能和设计优化等进行系统性研究。

图21 二阶反应性隔板点火结构[34]Fig.21 Secondary reactable bulkhead igniter structure[34]

3 直列式许用点火药

直列式点火/起爆序列对许用含能材料有较为严格的规定,而BPN 是美军标准MIL⁃STD⁃1901A 中唯一许可的直列式点火药[35]。该标准规定,若直列式点火序列中使用其它点火药剂,必须证明该药剂安全性不低于BPN 标准。因此,研究直列式点火技术必须了解BPN 的点火机理和燃烧性能。

1998 年,Wang 等[36]用一级空气炮撞击铝板并引燃隔板后的BPN,使用锰铜压力计测出冲击波透过铝板传递给BPN 的压力,从而获得BPN 点火所需的临界点火压力。其结果为密度1.59 g·cm-3的BPN 药柱的临界点火压力为1.52 GPa,点火延迟时间为3.45 μs。在第35 届联合推进会议,Risha 等[37]介绍了一种可以测量燃烧固相气相质量流的装置;同时提出一个用于多相生成物的理论模型,通过“压力⁃时间”曲线和总燃烧质量就可以计算点火器的气相和固相生成物流量。研究结果表明,BPN 燃烧产物主要是固相成分,但是随着初始温度升高,BPN 总燃烧质量会增大,而燃烧产物中固相成分的比例会逐渐降低。

2001 年,Miyata 等[38]研究了BPN、硼⁃高氯酸钾(boron⁃potassium perchlorate,BPP)和硼⁃高氯酸铵(boron⁃ammonium perchlorate,BAP)三种硼系点火药的燃烧特征和反应动力学,认为其主要反应区分别在液相、燃烧表面和气相。研究认为,B 和KNO3的熔化温度差距大,根据实验结果,KNO3在606 K 吸热熔化,而在820 K 发生分解反应,因此BPN 的主要反应区在液相。BPN 在其燃烧波结构中的反应变化如图22所示:在燃烧表面有一层厚的熔融KNO3的液相层,B通过时发生反应生成KBO2,有一部分完全反应,有一部分保持反应被喷射到气相;在气相中KBO2分解为B2O3形成氧化层,阻止B 粒子进一步发生氧化反应。

图22 BPN 在燃烧波中反应示意图[38]Fig.22 The schematic diagram of BPN reaction in the com⁃bustion wave[38]

为了进一步提高BPN 的点火能力,将BPN 的组分进行细化以提高其化学反应速率和燃烧效率成为一个受到重视的方向。超细BPN 的制备、配方、感度和性能都受到关注。

2010 年,王蕾等[39]研究了超细BPN 配方对药剂安全性的影响。通过喷射细化得到粒径为3 μm 左右的KNO3,然后与B 进行机械混合,黏结剂为酚醛树脂或氟橡胶。结果认为,当B 和KNO3的质量分数比为1∶1 时,静电感度最低;作为黏结剂,酚醛树脂比氟橡胶更能降低药剂的静电感度。齐海涛等[40]进一步研究了超细BPN 的安全性,一方面其结果验证了王蕾的结论,另一方面对药剂的撞击感度和摩擦感度进行测试:超细BPN 具有撞击感度低,摩擦感度高的特点。

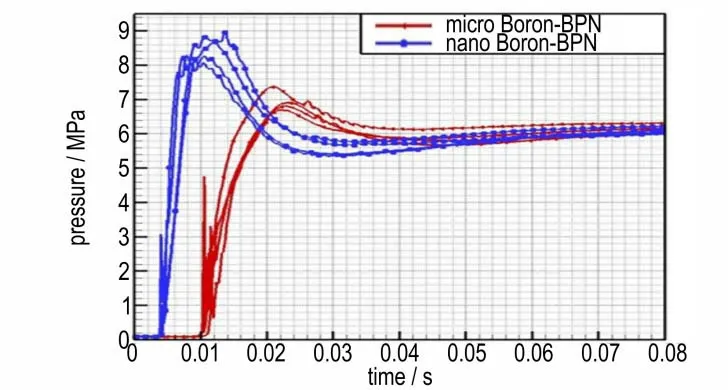

2015 年,Suzan Koc 等[41]对比了“纳米B 与微米B”、“化学计量比药剂与富燃料药剂”对BPN 性能的影响。其研究结果表明:(1)含纳米B 的BPN(nano B⁃BPN)燃烧速度更快,释放热量更多,升压速度更快,但压力值稍微比含微米B 的BPN(micro B⁃BPN)小;(2)nano B⁃BPN 的燃烧效率(93%)比micro B⁃BPN 的燃烧效率(62%)高很多;(3)nano B⁃BPN 的撞击感度和摩擦感度基本上与micro B⁃BPN 相当;(4)富燃料BPN 药剂产生的热量比化学计量比BPN 药剂高。在第53 届联合推进会议上,Suzan Koc 等[42]又介绍了关于纳米B 对BPN 弹道性能影响的研究。如图23 所示,相较于micro B⁃BPN,nano B⁃BPN 具有更高的压力输出,更短的燃烧延迟时间,并且具有良好的均一性。同时提出,纳米B 虽然会提高BPN 的弹道性能,但是其在处理和运输的过程中有更高的与空气中氧化剂反应的倾向。另外,药剂粒度分布宽和黏结剂偏少会使得药剂成分不均匀,最后导致燃烧速率高度分散。

图23 微米硼粉BPN 和纳米硼粉BPN 的燃烧压力[42]Fig.23 The combustion pressures of BPN with micro boron powder or nano boron powder[42]

2016 年,施金秋[43]详细地研究了KNO3的超细化工作,通过气流粉碎的机械超细化技术,完成超细KNO3的制备。考虑到超细KNO3吸湿结块的问题,研究了其表面改性:用气相和液相两种方式将十八烷胺包覆在超细KNO3表面,极大减小了其吸湿性,并检测了它们的热分解性能;结果表明,质量分数为1.5%的液相十八烷胺包覆的超细KNO3防吸湿防结块团聚效果最好,但当十八烷胺质量分数大于1%会导致超细KNO3分解温度升高。 制备了3 种BPN:原料KNO3⁃B,超细KNO3⁃B,超细KNO3/B 复合粒子。原料KNO3⁃B 和超细KNO3⁃B 仅通过简单混合,超细KNO3/B 复合粒子的形貌和包覆情况经表征显示其具有核⁃壳结构,如图24 所示。图24a 显示一个明显的KNO3粗糙层连续分布是以B 为核心的表面,复合粒子也相对完整;图24b 表明硼“微米壳核”与超细KNO3微薄片紧密地贴合,并完全覆盖,形成了典型的核⁃壳结构。研究结果显示,超细KNO3/B 复合粒子比原料KNO3⁃B 和超细KNO3⁃B 具有更好的低温稳定性、更低的撞击感度和摩擦感度。

图24 超细KNO3/B 复合粒子的SEM 和TEM 图[43]Fig.24 SEM and TEM images of ultrafine KNO3/B composite particles[43]

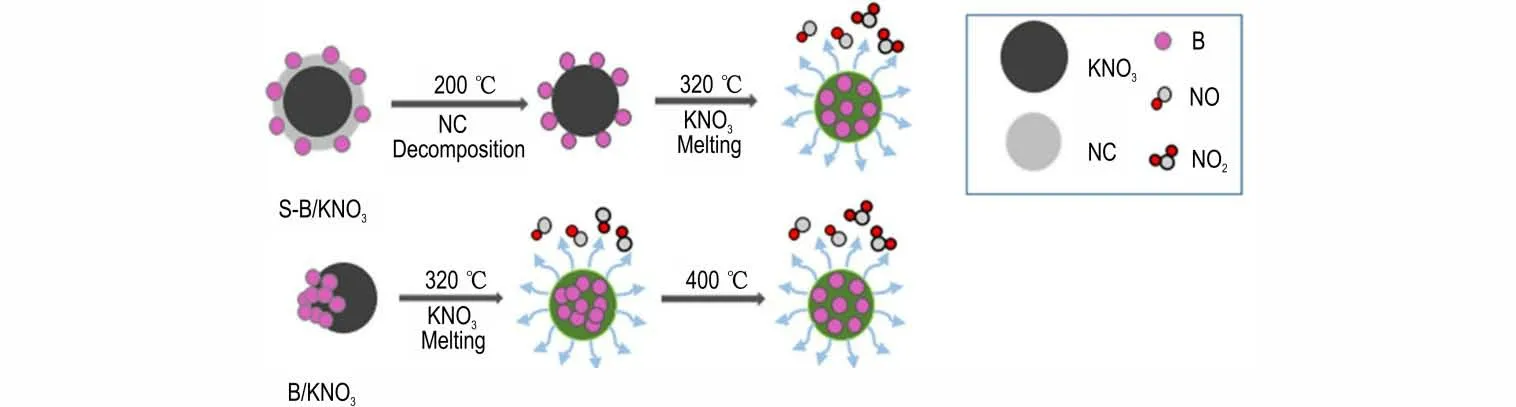

Zhong 等[44]在2019 年以硝化棉纤维(NC)作为黏结剂使用静电喷雾制造了BPN。静电喷雾制造的BPN(S⁃B/KNO3)粒度为1~5 μm。KNO3被NC 和B 均匀包覆,如图25 所示,燃烧时NC 先分解,然后KNO3熔化并与B 发生反应;B 与KNO3均匀分布的S⁃B/KNO3比简单混合的不均匀的B/KNO3反应更完全。当m(B)∶m(KNO3)=1∶1,NC 量为13%时,S⁃B/KNO3的颗粒包覆和表面状况最好;此时点火器的燃烧压力从0.901 MPa 升高到1.014 MPa,点火延迟时间从2.32 s 降低至2.18 s。

图25 S⁃B/KNO3和B/KNO3的反应过程[44]Fig.25 The reaction process of S⁃B/KNO3 and B/KNO3[44]

目前对于BPN 的研究,多基于组分粒度的微纳米化和核⁃壳结构等对于BPN 吸湿性、安定性和燃烧特性等性能的影响。在直列式爆炸箔点火方面,具有针对性的可参考的BPN 研究不够丰富。对于直列式爆炸箔点火技术,应全面并深入地研究BPN 的爆炸箔点火机理、界面能量转换形式和药剂组分(如粒度、纯度和比例等)对爆炸箔点火感度的影响因素及规律,总结BPN 的爆炸箔点火判据,为直列式爆炸箔点火技术应用提供具体详细的科学理论和实验数据支撑。

4 直列式爆炸箔点火技术的相关标准

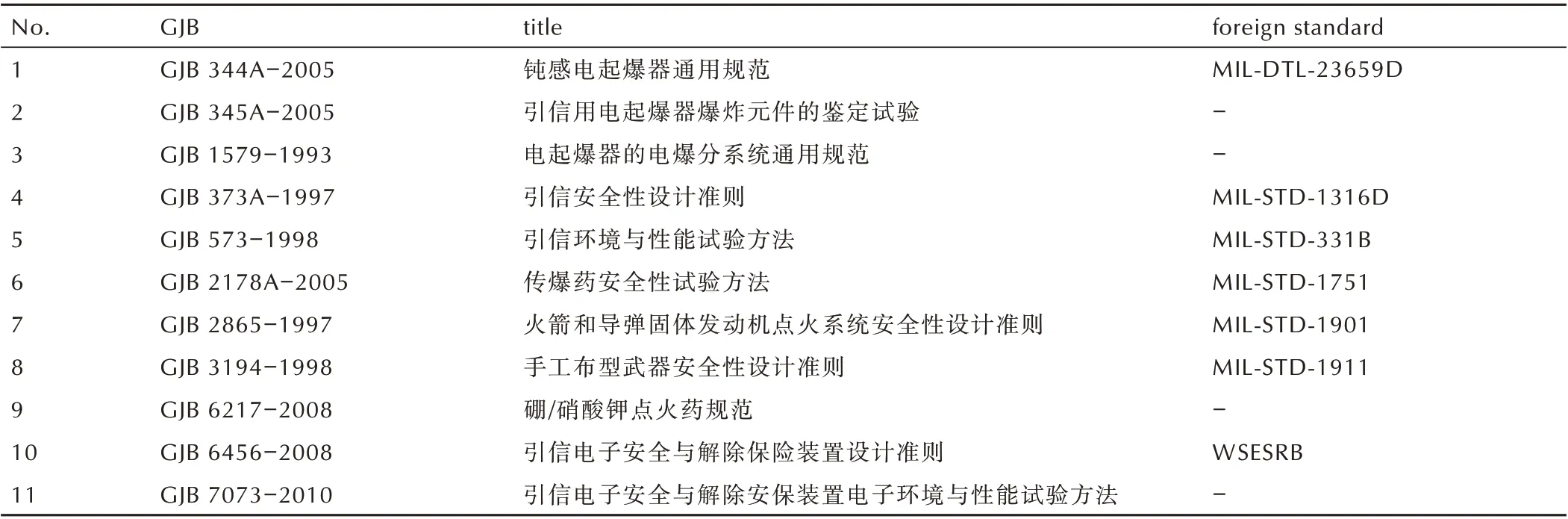

随EFI 和直列式起爆/点火系统的应用和发展,美国和中国等均制定了相关的设计、生产、试验及验收过程的标准。中国兵器工业标准化研究所的伊若[45]总结了我国现有与直列式爆炸序列相关的标准,如表1所示。

表1 国内标准与美军标对照表[45]Table 1 Comparison of domestic standard to foreign standard[45]

表1 中有5 项标准直接指导直列式爆炸序列的设计和鉴定:(1)GJB 373A-1997《引信安全性设计准则》和GJB 2865-1997《火箭和导弹固体发动机点火系统安全性设计准则》分别是引信安全设计、火箭和导弹固体发动机点火系统安全设计的顶层标准,同样适用于直列式起爆/点火序列;(2)GJB 6456-2008《引信电子安全与解除保险装置设计准则》适用于直列式ESAD 的设计;(3)GJB 344A-2005(目前更新版本为GJB 334A-2020)《钝感电起爆器通用规范》规定了属于B 类钝感起爆器的EFI 的安全性要求;(4)GJB 573A-1998《引信环境与性能试验方法》规定了直列式起爆序列需要满足的鉴定试验要求。

这5 项标准关于直列式起爆/点火系统的内容基本上由对应的美军标转化而来,但经过长时间的发展,这些标准相对国内爆炸箔技术较为滞后,与不断更新版本的对应美军标形成一定的差距。 目前MIL⁃STD⁃1316D 已经修订至F 版,可以在ESAD 满足GJB 6456⁃2008 的基础上对其性能设计进行指导。MIL⁃DTL⁃23659D 修订至F 版,附录部分发生了重大调整,将原来的爆炸箔起爆器规范(exploding foil ini⁃tiator certification)修改为直列式起爆器规范(in⁃line initiator certification),并且明确说明了直列式起爆器(In⁃Line Initiator,ILI)指用于起爆传爆序列的爆炸箔起爆器(Exploding Foil Initiator,EFI)和用于点火系统的直列式爆燃点火器(Deflagrating In⁃Line Initiator,DILI)这两种起爆或点火器件。这也说明直列式爆炸箔点火技术的应用已得到实践认可,进入装备标准化阶段。

4.1 直列式点火序列设计安全标准

MIL⁃STD⁃1901A 在2002 年替代了10 年前的旧版本,是适用于弹药、发射药等武器点火系统的设计安全标准,明确了使用直列式点火必须满足的安全条件。

MIL⁃STD⁃1901A 规定了一个“500 V 电压试验”,用于测试最大允许电感度和电烤爆试验无法适用于MIL⁃I⁃23659 的直列式点火器:该试验要求点火器经过点火系统中可能出现的,无论是意外状况还是正常状况的,所有频率、波形和电压的电流而不发火,或发火但不造成危险。其中试验电压不仅包括点火系统在生产、储存和使用过程中可能出现的各种电压,还需附加一个500 V 的电压用于安全性测试,故称为“500 V电压试验”。该试验是一种适用于直列式点火器的特殊安全试验方法。

该标准规定了在使用直列式许用含能药剂(见4.2)的情况下,必须使用隔断机构的情况和无须使用隔断机构形成直列式点火系统的情况:

(1)当点火序列元件有使用低压装置时,点火序列至少需要一个隔断机构。低压装置定义为工作电压小于500 V 或小于在“500 V 电压试验”中出现的最大电压的装置;

(2)高压点火序列在满足以下条件时可以不使用隔断机构:点火器满足MIL⁃I⁃23659 附录A 的要求;通过“500 V 电压试验”而不发火或发火但不对系统安全造成不良影响;在安装到弹药或其子系统后,应用于ISD 的点火器不能因为任何曾在“500 V 电压试验”中出现的电压而发火。

可见,“500 V 电压试验”对于直列式点火器的设计安全的检测是较为重要的,能够通过“500 V 电压试验”是直列式点火器安全性测试的重要环节。MIL⁃STD⁃1901A 并未明确指出将500V 电压用于安全性测试的理由,但考虑到直列式点火器在研制、生产、检测和使用过程中会较长时间连接电源,而美国工业电压一般在480 V 左右,因此有理由认为“500 V 电压试验”是综合了直列式点火器常用环境和美国用电情况所设计的安全性测试:要求直列式点火器进行检测和调试时,即使失误直接接入工业用电,也可以保持安全状态,不可因此导致直列式点火器发火或因发火造成危险。

4.2 直列式许用含能药剂标准

MIL⁃STD⁃1901A 和MIL⁃STD⁃1316F[46]规定直列式点火序列可以使用的含能药剂及其应符合的对应标准见表2。

以上直列式许用含能药剂在使用时,必须遵守相关规定,不能以任何方式(如研磨、重结晶、改变密度和添加其它材料等)增加含能药剂的感度,除非经过重新鉴定。

如果要在ISD 中使用表2 中未列有的药剂,需要满足以下两个条件之一:

表2 许用含能材料[35,46]Table 2 Approved energetic materials[35,46]

(1)药剂材料可以通过MIL⁃STD⁃1751 的试验或通过OD44811“传爆药合格要求”和“热桥丝点火试验”。

(2)如果药剂材料不能满足MIL⁃STD⁃1751 或OD44811 的试验要求,那么药剂材料可以通过对比试验,将其与合格的BPN 处于同一试验环境中测试感度、稳定性和老化性能。如果药剂材料的性能不劣于BPN,则可以使用。

研究国内外ISD 设计发现,BPN 是唯一直列式许用点火药,HNS⁃IV 常用来接受高速飞片撞击或隔板冲击波的刺激并引燃BPN,因此将重点研究这两种含能药剂的相关标准。

4.2.1 HNS⁃IV 标准

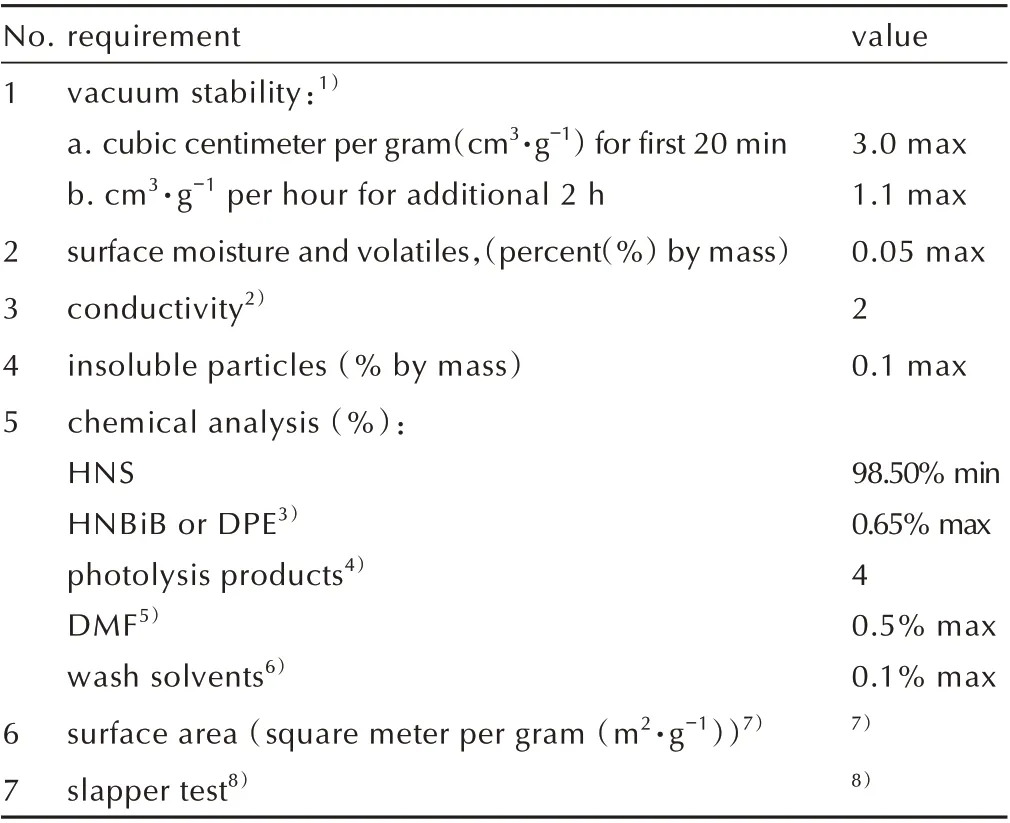

HNS⁃IV 遵守标准为MIL⁃E⁃82903(OS)[47],该标准制定于1994 年,用于取代WS 32972A。MIL⁃E⁃82903(OS)定义HNS⁃IV 材料是一种超细颗粒,比表面积为5~25 m2·g-1。压装HNS⁃IV 药柱的密度应在(1.570±0.005)g·cm-3。HNS⁃IV 的物理和化学性能是影响其感度、安定性和输出性能的重要因素,是标准中应当注意的重要部分。MIL⁃E⁃82903(OS)对HNS⁃IV 物理和化学性能的要求列于表3。

MIL⁃E⁃82903(OS)制定了关于HNS⁃IV 的在生产、包装、性能检测等方面的一系列标准,这里将不再一一赘述。1999 年MIL⁃E⁃82903(OS)的1 号修订案[48]未对HNS⁃IV 的相关内容做出变动。

我国于2013 年发布并实施了由中国工程物理研究院化工材料研究所编制的GJB 8139-2013《超细六硝基茋炸药规范》[49],规定了我国超细六硝基茋炸药的技术要求,与表3 基本相同,较为明显的区别在于:

表3 HNS⁃IV 物理和化学性能[47]Table 3 Physical and chemical properties of the HNS⁃IV[47]

(1)GJB 8139-2013 的真空稳定性测试方法与MIL⁃E⁃82903(OS)的不尽相同,在于测试时间上前者要求测试140 min 而后者将140 min 分为前20 min和后续120 min 两阶段,在释放气体体积要求上前者允许释放气体体积比后者大。

(2)对于飞片起爆感度,GJB 8139-2013 规定50%发火电流不得大于1.7 kA,而MIL⁃E⁃82903(OS)规定飞片平均速度为2.70~3.00 mm·µs-1。

GJB 8139⁃2013 对于超细六硝基茋的飞片起爆感度的规定基于该标准规范性附录C《飞片起爆感度试验方法》,该方法规定了试验EFI 的爆炸箔桥箔、飞片、反射片、加速膛和炸药柱的参数,因此“50%发火电流不得大于1.7 kA”可以作为超细六硝基茋的短脉冲冲击感度的规定。

4.2.2 BPN 标准

美国对BPN 的生产、包装、使用和鉴定标准经过多次改版更新,现采用1982 年的MIL⁃P⁃46994B[50]和1993 年的4 号修订案[51],史春红[52]在研究直列式点火系统及其许用药时对两项标准进行了总结。MIL⁃P⁃46994B 和4 号修订案根据当时BPN 在美国生产使用的情况,依据在不同应用中BPN 药粒形状的区别,将BPN 分为9 个类型,而每个类型又按几何尺寸的不同划分为不同级别。不同类型不同级别的BPN 的物理性能、弹道性能和配方等方面,都有详细的规定。对于BPN 主要成分,无定形硼粉应符合MIL⁃B⁃51092要求,硼含量应为90~92%,最大粒径应≤1.5 μm;硝酸钾应符合MIL⁃P⁃156,最大粒径应≤15 μm;制作点火药时,使用无水溶剂在研磨型搅拌器中均匀混合。

2008 年,我国发布了BPN 的国家军用标准GJB 6217-2008[53],该军用标准参考美军标,结合国内生产应用现状,规范了BPN 的生产、包装和质量保障等。该标准将BPN 药粒形状分为4 个类型,每个类型依据尺寸分为不同级别。每个类型和级别的BPN 的性能和配方等都有对应规定。对于BPN 主要成分,GJB 6217-2008 对无定形硼粉的含量和最大粒径的规定与MIL⁃P⁃46994 相同,另外还规定无定形硼粉的过氧化氢不溶物应≤1.5%,镁含量≤8.2%,水分≤0.5%;硝酸钾的粒度则分为Ⅰ、Ⅱ两类,粒度Ⅰ要求平均粒度为(60±20)µm,粒度Ⅱ要求平均粒度≤15 µm。

随着超细BPN 研究和应用的发展,国内外对BPN标准的规范性略显不足,滞后于技术发展。例如,标准对BPN 主要组分粒度的规定范围较为粗略,在仅规定粒度上限的情况下,硼粉和硝酸钾的粉末粒径有较大的选取范围,这使得不同生产商提供的合格BPN 的感度存在一定差距,从而影响使用者对BPN 药剂安全性和可靠性的判断。

5 总结和展望

综述了直列式爆炸箔点火技术的应用和发展,并分别概述了直列式爆炸箔点火系统重要组成部分——ESAD、EFDI 和直列式隔板点火器的作用方式和技术发展,直列式许用点火药BPN 的燃烧机理和新制备工艺,国内外直列式爆炸箔点火系统及其许用含能药剂的相关标准。

爆炸箔的材料、形貌和工艺等对EFI 起爆性能的影响已有较为全面的研究,其作用机理也有较为完整深入的认识。以EFI 技术为基础的直列式起爆序列正得到广泛应用。然而,目前针对直列式爆炸箔点火技术的具体研究并不常见,EFDI 和ISD 多以新技术产品出现,而对影响其感度和性能的因素分析却少见诸文献。直列式爆炸箔点火技术尚存在一些亟待解决的问题:

(1)冲击片直接点火BPN 机理和BPN 组分粒度对感度的影响。目前爆炸箔冲击片起爆HNS 已有深入研究,但缺少对于冲击片直接点火BPN 的机理研究和参数测定。另外,随着材料细化技术的进步和超细BPN 的应用,需要系统地研究BPN 组分粒度对其感度的影响,定量总结经验规律,积累超细BPN 组分粒度影响感度的试验经验和数据,为制定超细BPN 规范提供理论和实验基础。

(2)BPN 隔板点火的影响因素和规律。含敏感药剂的隔板起爆和点火是非常成熟的技术,将其与爆炸箔起爆技术相结合,可以解决直列式爆炸箔隔板点火的施主药部分的技术门槛。然而由于直列式爆炸箔点火序列对点火药的规定和限制,目前唯一广泛许可的点火药仅有BPN。隔板点火的本质是受主药受长脉冲冲击波刺激而发生起爆或点火,因此需要研究BPN作为受主药对长脉冲冲击波响应的影响因素,如BPN组分粒度和点火端面形状等,从而研究BPN 的隔板发火条件。

(3)多种隔板点火结构的性能比较。研究发现隔板点火的受主药激发方式具有空气隙二级装药结构、二阶反应性隔板点火等多种方式,对比各种方式对受主药BPN 临界激发能量、点火延迟和燃烧稳定性的影响,测试其是否符合直列式爆炸箔点火系统安全标准,对直列式爆炸箔隔板点火器设计做出指导。

(4)BPN 新制备方法及其对性能的优化。随着制备技术的进步,通过研究新型的易规模化的制备技术,改善BPN 生产制备流程,优化成品性能,是提高直列式爆炸箔点火安全性和可靠性的重要方向。新制备方法应在不添加其它非必要添加剂的情况下,细化BPN组分,缩小BPN 组分粒度分布范围,提高BPN 组分分布均一性,改善BPN 颗粒形貌和包覆情况,以提升BPN 发火可靠性和燃烧性能。

(5)直列式爆炸箔点火技术的应用,应充分发挥其可集成、小型化以及可编程多点精确控制的优势。点火模块(CDU+EFDI 或CDU+EFI+EFTBI)高度集成、多点同步或有序点火以及点火命令的总线控制等,将是直列式爆炸箔点火技术应用的关键技术难点。直列式爆炸箔点火系统中各个器件以及整个系统的安全性规范需要在大量试验数据和实践经验的指导下制定专用标准。