温度-压力解耦条件下汽爆玉米秸秆物化作用及酶解效果

李 祥,陆子琦,浦译文,李冉冉,贾永秀,Amirsalar Khandan,隋文杰※

(1. 江苏省盐土生物资源研究重点实验室,盐城师范学院,盐城 224007;2. 盐城师范学院海洋与生物工程学院,盐城224007;3. 天津科技大学食品营养与安全国家重点实验室,天津科技大学食品科学与工程学院,天津 300457;4. 伊斯兰阿扎德大学霍梅伊尼沙尔分校机械工程系,伊斯法罕,伊朗 84175119)

0 引 言

木质纤维素类生物质资源是由纤维素、半纤维素、木质素等相互交织组成的结构复杂的功能超分子体,与煤、石油等化石资源相比,其结构更加复杂,难以经济降解为单一组分进行有效转化利用。因此,以木质纤维素为主要原料的生物炼制,有必要进行预处理破解其复杂致密的结构屏障,尽可能地实现组分或者结构拆分,从而提高资源转化效率。在众多预处理手段中,汽爆技术因其高效性、清洁性、经济性和普适性而在生物炼制过程中得到较为广泛的应用。

汽爆是将复水后的原料用饱和蒸汽或者高压气体处理一定时间后,体系瞬间降至常压的过程。汽爆过程主要包括高温蒸煮阶段和瞬时爆破两个阶段。在第一个蒸煮阶段,高温高压蒸汽产生的水热化学作用能够使半纤维素发生自体水解,木质素部分解聚或者重排,木质纤维结构变得软化;在第二个爆破阶段,组织和细胞中的液态水闪蒸、气态水绝热膨胀,二者共同作用产生撕裂、碎化效果,形成疏松多孔结构。通常认为,半纤维素脱除、木质素降解和结构重排、底物多孔性和酶可及表面积增加,均有利于纤维素酶解效果的提升。即在汽爆过程中,由蒸煮温度决定的水热化学作用和由爆破压力决定的物理爆破作用均对底物酶解性有实质性贡献。而常规汽爆多以饱和水蒸汽为气相介质,其温度和压力是一一对应的,其相应的化学和物理作用效果也是同比增加的而不能区分、调控,继而无法根据其对后续转化效果的实际贡献进行灵活的工艺调整。因此,对汽爆过程蒸煮温度和爆破压力进行有效解耦,一方面有助于更清晰地认知汽爆对木质纤维素原料的物化作用机理;另一方面有利于进一步提升汽爆预处理效果,共同促进物料蒸煮和爆破效果最大化。

本文以玉米秸秆为原料,通过对其汽爆工艺中温度和压力解耦联,分别研究了汽爆过程中的蒸煮水热作用和泄压爆破作用对物料物理结构(微观形貌和多孔特性)、化学组成(组分含量、官能团结构和结晶程度)和热力学性质的影响,并比较评价其纤维素酶解效果,以期揭示木质纤维素类物料汽爆过程的物化作用,提高预处理和后续转化利用效果。

1 材料与方法

1.1 材料与试剂

玉米秸秆2020年11月份收取于山东潍坊;纤维素酶Cellic CTEC 2购自诺维信公司;葡萄糖、木糖和阿拉伯糖标准品,甲酸、乙酸、糠醛和5-羟甲基糠醛标准品为色谱纯,其他试剂购为分析纯,购自国药化学试剂有限责任公司。

1.2 仪器与设备

5 L间歇式汽爆反应器(潍坊德瑞生物科技有限公司);SHZ-A水浴振荡器(上海博讯医疗生物仪器股份有限公司);DH-101恒温鼓风干燥箱(天津中环实验电炉公司);Quanta200扫描电子显微镜(荷兰FEI公司);AutoPore IV 9500全自动压汞仪(美国Micromeritics公司);LC-20A高效液相色谱仪(日本岛津公司);Vertex80傅立叶变换红外光谱仪(瑞士Bruke公司);XRD-6100 X射线衍射仪(日本岛津公司);TGA-Q50热重分析仪(美国Waters公司)。

1.3 试验方法

1.3.1 汽爆预处理

汽爆处理前将玉米秸秆粉碎至3~5 cm,并调整含水率至50%。每批次处理500 g玉米秸秆(干质量)。由于汽爆是以饱和水蒸气介导的多相反应过程,其饱和状态下的温度和压力是一一对应的,即常规汽爆条件下爆破压力是由蒸煮温度决定的,为实现本研究中汽爆过程温度和压力解耦,采用先低温维压后增压爆破的汽爆工艺,具体汽爆条件如下:为探究爆破压力对物化作用的影响,保持蒸煮温度不变,通入饱和水蒸汽至453 K(1.0 MPa)并维持10 min,在泄压20 s前通过继续通入饱和水蒸汽改变压力达到1.0、1.5和2.0 MPa三个梯度进行瞬时泄压爆破,得到三组汽爆料,分别标记为S453 K、E1.0 MPa,S453 K、E1.5 MPa和S453 K、E2.0 MPa;为探究蒸煮温度对物化作用的影响,通入饱和水蒸汽分别至453(1.0 MPa)、471(1.5 MPa)和485 K(2.0 MPa)三个梯度并维持10 min,在泄压20 s前,继续通入饱和水蒸气至同一压力为2.0 MPa时进行瞬时泄压爆破,得到三组汽爆料,分别标记为S453K、E2.0MPa,S471K、E2.0MPa和S485K,E2.0MPa。将汽爆玉米秸秆在室温下用15倍(体积质量比)的蒸馏水分3次洗涤,每次30 min,经4层纱布过滤后固液分离,固体部分自然风干后保存待用,液体部分冷冻保存待用。

1.3.2 酶解处理

取5 g汽爆水洗后干物料加入100 mL 50 mmol/L柠檬酸缓冲液(pH值 4.8)和1 mL纤维素酶(20.04 IU/g固体),于50 ℃水浴摇床中酶解48 h。酶解结束后迅速将样品置于沸水浴中加热20 min使酶变性失活。将酶解样品于6 000 r/min转速下离心15 min,弃去酶解残渣,上清液分析糖浓度。汽爆后物料纤维素水解率和葡萄糖得率计算方式如下:

1.3.3 扫描电镜表征

将汽爆玉米秸秆样品粉末在恒温鼓风干燥箱中干燥后粘贴于导电粘合剂碳带上,用溅射涂布机固定并涂覆薄金层,使用扫描电子显微镜于真空、5 kV的加速电压环境下进行微观结构观察。

1.3.4 多孔特性测定

汽爆玉米秸秆样品多孔特性参数使用全自动压汞仪进行测定,测定压力范围为20.69~206 880 kPa,测定最小孔径尺寸为6 nm。

1.3.5 化学组分测定

汽爆玉米秸秆水洗后固体和水洗液成分根据美国可再生能源实验室分析标准进行测定,具体成分含量表示为每100克绝干物料所含相应成分的克数。固体组分测定包括纤维素、半纤维素、酸溶性木质素、酸不溶性木质素,乙酰基浓度;液体组分测定包括低聚糖(低聚葡萄糖、低聚木糖、低聚阿拉伯糖)、单糖(葡萄糖、木糖和阿拉伯糖)、有机酸(甲酸、乙酸)、糠醛类降解产物浓度(糠醛和5-羟甲基糠醛),均采用高效液相色谱法,外标法测定。糖类和有机酸类测定的色谱条件:Aminex HPX-87H色谱柱(美国Bio-Rad公司),流动相为5 mmol/L HSO,流速0.6 mL/min,柱温65C,示差折光检测器。糠醛类降解产物测定的色谱条件:COSMOSIL Packed Column 5C18-MS-II色谱柱(日本Nacalai Tesque公司),流动相为甲醇-水-冰醋酸(40:59.4:0.6,体积比),流速0.5 mL/min,柱温35C,紫外检测器波长280 nm。

1.3.6 红外光谱表征

将干燥的汽爆玉米秸秆样品研磨后进行红外吸收光谱分析。使用溴化钾混合压片制片,仪器扫描范围:400~4 000 cm,分辨率1.5 cm,扫描40次进行光谱累加,环境气氛为空气。

1.3.7 X-射线衍射表征

将汽爆玉米秸秆粉碎研磨过100目筛(筛孔尺寸0.15 mm)后烘干,采用X-射线衍射仪测定晶体结构特征。X射线为铜靶,采用2联动扫描,管电压为40 kV,电流为30 mA,步宽0.02°,在2=5°~50°范围内扫描,变化速率为4 °/min。结晶度()计算公式为

式中是在约2=22.52°处的(002)峰的强度,而是约2=18.3°处的背景的强度。

1.3.8 热重表征

在热重分析仪上进行汽爆玉米秸秆的热失重试验。将5 mg样品置于坩埚上,在连续通入高纯度氮气(99.99%)的情况下,采用10 ℃/min的升温速率从室温加热至600 ℃,气体流量为60 mL/min。

1.4 统计分析

所有试验重复3次,数据以“平均值±标准差”的形式表示。采用(SPSS statistics 24)软件分析数据,并使用单因素方差分析(ANOVA),并使用Duncan检验分析之间差异的显著性值(<0.05)。利用OriginPro13.0进行制图。

2 结果与分析

2.1 汽爆玉米秸秆物理作用效果分析

2.1.1 表观形貌

汽爆玉米秸杆表观形貌见图1。图1b~图1d是蒸煮温度为453 K时,不同爆破压力下汽爆玉米秸秆的扫描电镜图。如图所示,在同一蒸煮条件下,随爆破压力增加,汽爆对秸秆纤维束撕裂作用明显,纤维之间裂隙增大,表面粗糙程度增加,排列逐渐无序化。这可能是随爆破压力增加,汽爆瞬间减压过程中秸秆组织内部的蒸汽绝热膨胀和水分闪蒸作用加剧,二者共同导致对纤维的撕裂情况增强。

图1d~图1f是爆破压力为2.0 MPa时,不同蒸煮温度下汽爆玉米秸秆的扫描电镜图。如图所示,随蒸煮温度增加,纤维表面熔浆化和假木质素球状凝集现象越发明显,导致纤维之间连接削弱,纤维束表面形成明显孔洞,这表明汽爆对秸秆结构成分的水热降解作用增强。汽爆前段充分的热降解作用有利于降低纤维力学强度,促进后段爆破效果。

图1 汽爆玉米秸秆的扫描电镜图Fig.1 Scanning Electron Microscope (SEM) images of steam exploded maize stalk

2.1.2 多孔特性

图2a和2b为压汞仪测定的不同汽爆条件下玉米秸秆孔体积和孔面积分布。由图可知,当蒸煮温度一定时(453 K),随爆破压力增加,汽爆玉米秸秆累积孔体积和累计孔面积分别增加15.56%和34.67%。秸秆瞬时泄压时,受到细胞内、外水分闪蒸和绝热膨胀作用下,从细胞壁、细胞到组织水平的各级孔隙结构被破坏,小孔被破坏或扩张转变为大孔,且部分组织撕裂也产生新的孔隙结构。由图2c和2d可知,玉米秸秆原料平均孔径为654 nm,汽爆后平均孔径由1 534 nm(S453 K、E1.0 MPa)增加至2 073 nm(S453 K、E2.0 MPa);原料孔隙率为68.23%,汽爆后该值由77.62%(S453 K、E1.0 MPa)增加至80.47%(S453 K、E2.0 MPa),说明汽爆具有增孔、扩孔和开孔的作用。这有利于内部流体传递,从而随爆破压力提高,渗透率增加了20.69%。汽爆破坏玉米秸秆原有有序结构,使其无序度增加,从而随爆破压力提高,迂曲度增加了6.61%。

当爆破压力一定时(2.0 MPa),随蒸煮温度增加,汽爆玉米秸秆累积孔体积和累积孔面积均呈现降低趋势,对应平均孔径和孔隙率也随之降低,但均高于未处理原料。结合图2a和2b中孔体积和孔面积分布情况可知,孔径在10 000 nm以上的孔隙所占孔体积和孔面积比例均降低,说明较高的蒸煮温度不利于较大孔隙的形成或转化。这可能是由于较高的蒸煮温度对结构组分的热降解作用产生的类似“熔浆化”效果,阻断了蒸汽渗入孔隙,从而消除了部分爆破作用位点,导致其孔隙率降低。此外,随蒸煮温度增加,汽爆玉米秸秆的渗透率和迂曲度均有不同程度的降低。上述表明,相对于蒸煮过程的热化学作用,爆破过程的物理撕裂作用对玉米秸秆的多孔结构的改善作用更为显著。

2.2 汽爆玉米秸秆化学作用效果分析

2.2.1 化学组分

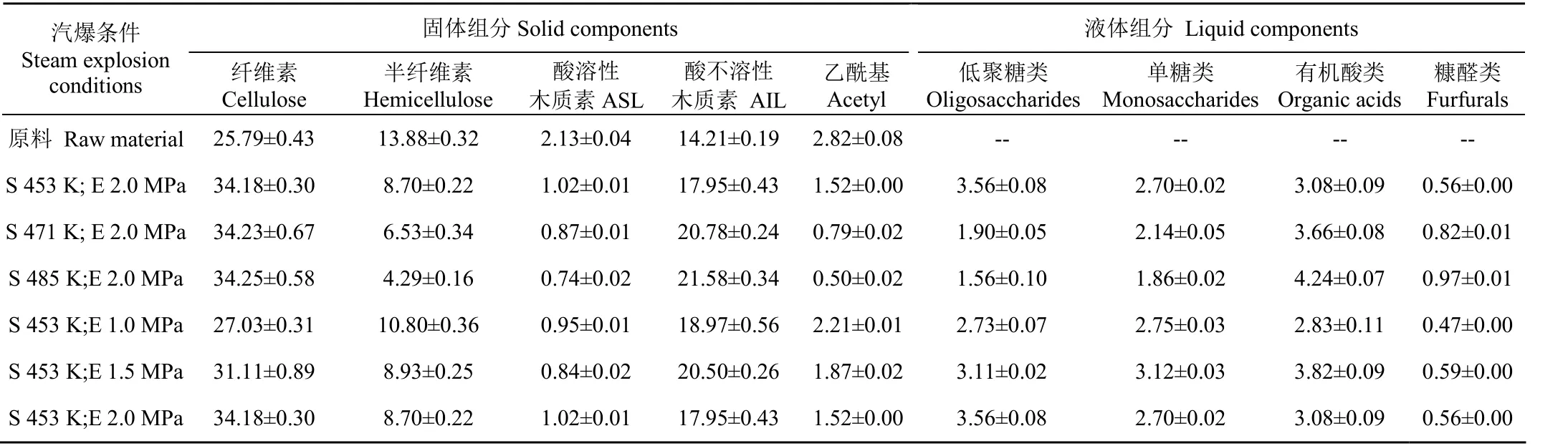

表1为汽爆玉米秸秆固体组分和水洗液中成分测定结果。随蒸煮温度从453 K增加到485 K,汽爆秸秆固体组分中半纤维素含量降低50.69%,木质素含量(酸溶性木质素和酸不溶性木质素含量之和)增加17.66%,乙酰基含量大幅降低67.11%;水洗液组分中糖类降解产物总含量降低45.37%,其中,低聚糖和单糖含量分别降低56.18%和31.11%,而有机酸和糠醛类含量分别增加37.66%和73.21%。与原料相比,在最高蒸煮温度485 K条件下,固体组分中半纤维素脱除率达到69.09%,酸不溶性木质素含量提高51.86%,酸溶性木质素和乙酰基含量分别减少65.26%和82.27%。研究表明,汽爆过程中半纤维素发生部分自水解转化为低聚糖和单糖,单糖进一步降解为糠醛类和小分子有机酸;木质素降解生成酚类低聚物;纤维素非结晶区被部分破坏,而纤维素和半纤维素的降解产物经过一系列重排缩合形成假木质素,可能导致酸不溶性木质素含量增加。高温蒸煮过程中,半纤维素链上水解下来的乙酰基生成乙酸又加剧了半纤维素的糖苷键和木质素上-O-4醚键的水解。因此,在试验范围内,温度越高,半纤维素的水解、木质素的解聚及其产物的缩聚程度越大,组分分离的效果越明显。

图2 汽爆玉米秸秆多孔特性Fig.2 Porous properties of steam exploded maize stalk

表1 不同汽爆条件下玉米秸秆固体组分和水洗液组成含量(质量分数)Table 1 Content of solid and washing liquid components of maize stalk in different steam explosion conditions (mass fraction)%

随爆破压力增加,汽爆秸秆固体组分中半纤维素和酸不溶性木质素含量所呈现的变化趋势均不显著,酸溶性木质素和乙酰基含量略有下降,降幅均小于其随温度变化量。水洗液组分中,低聚糖含量增加(最高增加30.40%),单糖含量呈先增后降的趋势,小分子有机酸和糠醛类降解物含量增加(最高分别增加34.98%和25.53%)。由上述固体组成变化可知,物理爆破作用的改变对其化学成分改变作用趋势较弱;由其液体组分变化可知,爆破压力增加通过对秸秆多孔结构的有效破坏,能够促进糖类、有机酸类和糠醛类降解产物的溶出,从而提高其在水洗液中的含量。

2.2.2 官能团结构

利用红外光谱进一步分析了汽爆湿热化学作用和物理爆破作用对玉米秸秆主要组分官能团结构的影响。如图3所示,1 739 cm处的吸收峰是木质素和半纤维素之间连接的木聚糖乙酰基CHC=O中的C=O的伸缩振动频率区,是半纤维素的特征吸收峰;1 643和1 516 cm分别是木质素上C=O伸缩振动和苯环的伸缩振动;1 459和1 382 cm处吸收峰对应于纤维素、半纤维素或木质素C-H弯曲振动;1 249 cm处的吸收峰是木质素愈创木基芳香核C-O特征峰;1 149和1 111 cm处的吸收峰来源于纤维素和半纤维素的C-O反式伸缩振动;1 050 cm处的吸收峰是纤维素和半纤维素上C-O-C伸缩振动中C-OH骨架振动;897 cm是纤维素-D-葡萄糖苷特征峰。

图3 汽爆玉米秸秆红外光谱图Fig.3 Infrared spectrum of steam exploded maize stalk

由图3可知,随蒸煮温度增加,1 739 cm处吸收峰峰值下降,表明大量的半纤维素发生脱乙酰化作用,形成有机酸。在高温蒸煮过程的热酸性气氛下,由于半纤维素的非晶态和低聚合度易受到破坏,形成了自体水解作用。1 643、1 516和1 255 cm处吸收峰峰值略有降低,表明汽爆可能造成部分木质素解聚脱除,对应于酸溶性木质素含量降低。-D-葡萄糖苷特征峰在897 cm处的吸收值变化很小,表明纤维素在汽爆过程中结构变化不大,结合结晶指数增加结果,说明在高温高压下,高温水蒸汽可能使纤维素结晶区部分因加热再排列,而部分无定形区可能分解或向结晶区转化,导致纤维素的结晶度提高。然而,当蒸煮温度一定而爆破压力变化时,红外光谱(Fourier Transform Infrared Spectrum,FTIR)图中上述特征峰未观察到明显变化。这表明汽爆湿热化学作用能够促进玉米秸秆主要组分发生若干反应,而物理爆破作用效果并不明显,这与2.2.1中结果一致。

2.2.3 结晶度

不同汽爆条件下玉米秸秆的X射线衍射图谱和结晶度分析结果如图4所示。玉米秸秆在15.40°和22°出现2种衍射峰,分别对应002和040面的衍射,其X-射线衍射(X-Ray Diffraction,XRD)曲线类似典型结晶纤维素I型的衍射曲线,这表明玉米秸秆纤维素是一种天然纤维素。汽爆前、后玉米秸秆XRD曲线类似,说明汽爆未充分改变整个玉米秸秆中纤维素的晶型。

图4 汽爆玉米秸秆X射线衍射图Fig.4 X-ray diffraction pattern of steam exploded maize stalk

由图中结果可知,玉米秸秆结晶度随蒸煮温度增加而增加。汽爆中高温水热气氛产生的类酸性作用和热降解作用可能导致纤维素大分子中的糖苷键和分子间的氢键断裂,表现为部分无定形区和结晶区的破坏,从而使其结晶度增加。而随爆破压力增加时,结晶度也略有增加,但变化幅度低于蒸煮温度导致的变化值。这表明瞬时泄压过程的类机械断裂作用也可能破坏纤维素结构,但这种影响弱于蒸煮过程的热化学作用。

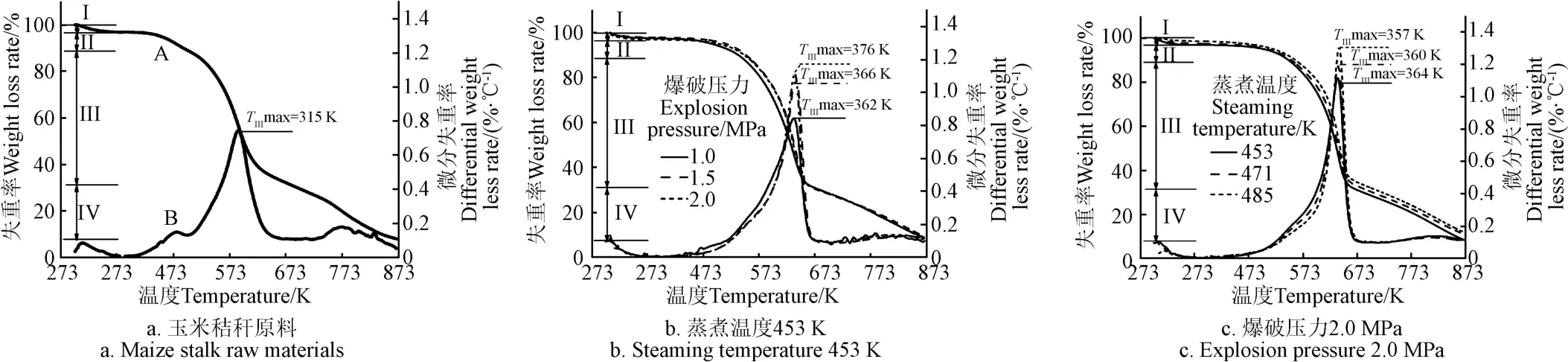

2.2.4 热重分析

图5为不同汽爆条件下玉米秸秆热重分析所得热重和微分热重曲线。如图5a所示,秸秆原料热失重过程可划分为四个阶段。第I阶段是由物料水分蒸发造成的干燥阶段(温度范围298~403 K,失重率为3.2%;第II阶段为过渡阶段(温度范围403~498 K),失重率为7.8%;第III阶段为热解阶段(温度范围为498~673 K),失重率为57.0%;第IV阶段为炭化阶段(温度范围673~873 K),失重率为24.1%。所有样品在热处理初期由于水分蒸发,在第一阶段的温度区间都观察到少量质量损失,随后汽爆前后玉米秸秆的热解特性呈现出显著差异。玉米秸秆原料热解DTG曲线第II、III、IV阶段呈现三个明显的峰,查阅参考文献可知,峰极值对应的温度为479、588和773 K,分别对应半纤维素、纤维素和木质素的热解特征。半纤维素因其结构中存在乙酰基较纤维素和木质素更早被降解,其解聚通常发生在473~613 K的区域内。纤维素热降解通常发生在573~673 K范围内,主要在第III阶段,有研究报道纯纤维素样品热降解极值约在622 K。木质素降解则发生在473~773 K较宽范围内。

图5 汽爆玉米秸秆热重和微分热重曲线Fig.5 Thermal Gravity (TG) and Differential Thermal Gravity (DTG) curves of steam exploded maize stalk

汽爆预处理后玉米秸秆第II阶段对应峰高和峰面积值均降低,第III阶段对应峰高和峰面积值均增加且热解温度向高温方向发生了移动,峰极值对应热解温度由588增加至630~645 K。这可能是由于汽爆对半纤维素脱除作用导致其含量大幅降低,而纤维素含量相对增加所致。汽爆的水热作用导致部分易受热降解结构组分先降解,从而秸秆热稳定性增加。此外,汽爆可能造成部分木质素受热解聚,在图中表现为第IV阶段对应峰高和峰面积值降低。汽爆蒸煮温度所决定的化学作用和爆破压力所造成的物理作用对玉米秸秆热降解性质的影响有差异,主要表现在第III阶段失重峰高度和面积上的显著区别。蒸煮温度越大,第III阶段峰高和峰面积值越大,说明其降解速率和失重率越大;而爆破压力越大,尽管该阶段峰面积和峰高也有所增加,但增幅较小。这表明汽爆过程玉米秸秆受热温度的增加加速了蒸煮阶段结构性组分的热降解过程。

2.3 汽爆玉米秸秆酶解效果评价

汽爆对玉米秸秆化学组成和物理结构的改变共同决定并影响其酶解效果。汽爆蒸煮阶段水热作用对秸秆中半纤维素脱除、木质素解聚和重排以及纤维素结晶结构的暴露有利于酶分子和底物分子的充分接触;而爆破阶段撕裂和膨胀作用对秸秆致密结构的破解和多孔反应位点的形成有利于酶分子在生物体系内的快速传递,二者均有利于提高酶解反应效果。图6为不同汽爆条件下玉米秸秆酶解液中的葡萄糖质量浓度(g/L)、纤维素水解率(%)和总葡萄糖得率。如图所示,汽爆处理大幅提高了秸秆中纤维素水解率和酶解液中葡萄糖浓度。随蒸煮温度的增加,纤维素水解率和葡萄糖浓度均呈先增后降的趋势,在蒸煮温度471 K时,二者分别达到最大值(87.99%和16.74 g/L),此时总葡萄糖得率为86.53%。随爆破压力的增加,二者测定值均持续增加,但增幅小于随温度变化情况。上述数据表明,汽爆玉米秸秆的水热改性作用对酶解效果的贡献大于其物理爆破作用,但在较高温度条件下对结构性成分的过度降解可能导致回收率降低,从而影响产物得率。因此,在温度-压力解耦条件下,采用低温高压的汽爆预处理策略更有利于提高玉米秸秆纤维素水解率和总糖得率。

图6 汽爆玉米秸秆酶解液葡萄糖浓度、纤维素水解率和葡萄糖得率Fig.6 Cellulose concentration of enzymatic hydrolysate,cellulose hydrolysis degree, and total glucose yield of steam exploded maize stalk

3 结 论

通过对汽爆过程温度和压力解耦联,研究了汽爆玉米秸秆蒸煮水热作用和泄压爆破作用对其物理结构、化学组成和热力学性质的影响;在此基础上,比较了二者作用对纤维素酶解效果的影响。主要得出以下几点结论:

1)汽爆水热作用主要表现为秸秆化学组成和热力学性质上的变化。保持爆破压力不变,随蒸煮温度由453增加至485 K,汽爆玉米秸秆固体组分中半纤维素和乙酰基含量(质量分数,下同)分别降低50.69%和67.11%,木质素含量增加17.66%,整体热稳定性增加;水洗液中糖类降解产物总含量降低45.37%,而有机酸和糠醛类含量分别增加37.66%和73.21%。

2)汽爆爆破作用主要贡献于秸秆物理结构上的改性。保持蒸煮温度不变,随爆破压力由1.0 MPa提高至2.0 MPa,汽爆玉米秸秆多孔特性得到改善,具体表现为累计孔体积增加15.56%、孔面积增加34.67%、平均孔径由1 534增加至2 073 nm、孔隙率由77.62%增加至80.47%、渗透率增加20.69%、迂曲度增加6.61%。

3)汽爆水热改性作用对提升秸秆酶解效果的贡献大于其物理爆破作用,但在较高温度条件下对结构性成分的过度降解可能导致回收率降低,从而影响葡萄糖得率。在471 K低温维持和2.0 MPa高压爆破条件下,汽爆秸秆纤维素水解率最高达到87.99%,因此在温度-压力解耦条件下,采用低温高压的汽爆预处理有利于促进玉米秸秆纤维素酶解转化。