纳米二氧化锰改性脲醛树脂胶黏剂试验

宋佳璇,田珩,雷洪,徐高翔,王镜淞,普蕾,陈庆

(西南林业大学云南省木材胶粘剂及胶制品重点实验室,生物质材料国际联合研究中心,昆明 650224)

脲醛(UF)树脂因具有合成工艺简单、机械性能优良、成本低廉等特点,被广泛应用于人造板生产及室内装修等行业,占据了人造板胶黏剂消耗量的80%以上[1]。然而,用UF树脂制备的人造板产品在使用过程中存在甲醛释放等问题,长期接触会对人体神经系统和呼吸系统产生极大危害[2];因此,如何在保证UF树脂性能的同时降低其胶合制品的甲醛释放量问题是目前研究的重点。

针对上述问题,大量的研究工作被展开,其中最原始的方法是改变UF树脂的合成工艺,即降低树脂合成过程中甲醛与尿素的物质的量比[3-5]。此法虽能降低游离甲醛的含量,但在一定程度上也降低了树脂的胶合性能[6]。较为成熟的方法是采用三聚氰胺、聚乙烯醇和大豆蛋白水解液等改性剂,在降低甲醛释放量的同时提升UF树脂的胶合性能[7]。此外,近年来也有使用纳米材料对树脂进行改性研究,这主要是基于纳米粒子的表面效应和量子尺寸效应使得其表面原子的活跃度极高,易与周围的气体发生反应,从而能吸附气体和降解甲醛[8]。

关鹏飞等[9]采用锐钛矿型纳米TiO2为改性剂,通过改变其添加量、添加时机以及物质的量比来探究低毒UF树脂的最佳工艺,结果表明,当物质的量比为1.3,纳米TiO2在树脂反应后期加入,且加入量为尿素质量的1%时合成的UF树脂性能最佳,其温水胶合强度符合国家标准GB/T 9846—2004《普通胶合板》中二类胶合板要求,人造板甲醛释放量达E2级板材要求。纳米TiO2在降解室内甲醛方面的效果虽十分显著,但其反应必须在高强度的紫外光照射下方可实现,并且其光催化的副产物会产生较为严重的二次污染[10]。Sekine[11]比较了十几种过渡金属氧化物催化降解甲醛的活性后指出:纳米MnO2催化降解甲醛的活性在室温下最高。此外,纳米MnO2具有合成工艺简单、操作条件易控制、在常温下就可实现对甲醛的催化氧化等优点,这使得它在去除甲醛领域具有较高的应用价值[12]。目前对于纳米MnO2降解甲醛的研究主要集中在将纳米MnO2负载于多孔纤维膜或棉织物上制备复合材料达到吸附甲醛的目的,或者利用光催化降解空气中的甲醛[13-14]。

笔者将纳米MnO2与UF树脂在压板前进行共混,具有工艺简单、操作容易的优点,并实现了在不影响树脂胶合性能的同时降低了人造板的甲醛释放量。选用纳米MnO2作为UF树脂改性剂,重点探究纳米MnO2添加量对树脂性能及所制备胶合板甲醛释放量的影响,并借助相关仪器分析对纳米MnO2增强树脂性能及降低甲醛释放量的机理进行简要分析。

1 材料与方法

1.1 试验材料

杨木单板,购自山东省临沂市民升木业有限公司,幅面400 mm×400 mm(长×宽),厚度1.8~2.0 mm,含水率8%~10%;甲醛溶液(质量分数37%),分析纯,购自成都金山化学试剂有限公司;尿素、甲酸(质量分数88%,稀释至5%),分析纯,购自广东光华科技股份有限公司;氢氧化钠(配制质量分数为10%),分析纯,购自天津市致远化学试剂有限公司;氯化铵(NH4Cl),分析纯,购自四川西陇化工有限公司;溴化钾,光谱纯,购自天津市光复精细化工研究所;氯化锰(MnCl2)、四甲基氢氧化铵(TMAOH),购自上海阿拉丁生化科技股份有限公司;过氧化氢(H2O2,质量分数为37%)、乙酰丙酮,分析纯,购自天津市风船化学试剂科技有限公司;冰乙酸,分析纯,购自天津市致远化学试剂有限公司;蒸馏水,实验室自制。

LD-100型橡膠硫化成型机(中国宁波力东机械科技有限公司);Nanonova 450型扫描电子显微镜(SEM,美国 FEI);Varian 1000型傅里叶变换红外光谱仪(FT-IR,美国Varian); DMA-242型动态热机械分析仪(DMA,德国NETZSCH);D/max-2200pc型X射线衍射仪(XRD,日本Rigaku)。

1.2 试验方法

1.2.1 UF树脂的合成

取一定量的甲醛水溶液和尿素,在“碱-酸-碱”工艺下合成F和U物质的量比为1.1的UF树脂胶黏剂,其中尿素分3次加入反应体系中。

1.2.2 纳米MnO2的合成

纳米二氧化锰(MnO2)参照文献[15]中报道的一步法合成得到泥浆状的纳米MnO2,然后用蒸馏水对其进行清洗。

PCS7是一种基于现场总线的过程控制系统,它兼具可编程控制器与分散控制系统的优点[9]。汽包水位控制系统在SMPT-1000设备上的实现,以PCS7为控制器,并进行SMPT-1000与PCS7的通信连接,运行系统,测试其控制效果。

1.2.3 纳米MnO2改性UF树脂的合成

采用简单的共混方式将纳米MnO2在日光照射下加入到UF树脂中对其进行改性,其中纳米MnO2的添加量分别为UF树脂固体含量的0.5%,1.0%,1.5%和2.0%,得到的改性UF树脂依次标记为UFL1、UFL2、UFL3和UFL4。此外,为了避免纳米MnO2的团聚,采用均质器使UF树脂和纳米MnO2均匀混合后再利用超声波对其进行超声处理,处理时间为5 min。

1.2.4 胶合板的制备

在对照组UF树脂和改性UF树脂中添加一定量的NH4Cl粉末作固化剂并混合均匀,然后用刷子将胶黏剂均匀涂抹在单板表面,单面涂胶量为120 g/m2。施胶完毕后将单板置于日光下开口陈放5 min,然后按照胶合板相邻两层之间纹理互相垂直的原则进行组坯,放入热压机中进行热压。热压工艺为:热压温度140 ℃,热压时间5 min,热压压力1.5 MPa。

1.3 树脂及板材性能测试方法

1.3.1 SEM测试

用蒸馏水对纳米MnO2进行清洗,得到的悬浊液利用抽滤器进行抽滤,对抽滤后的固体产物低温烘干,重复多次后将得到的终产物经筛分和表面喷金处理后放入扫描电镜进行表观形貌和尺寸大小的观察,测试电压为5 kV。

1.3.2 胶黏剂基本性能测试

参照GB/T 14074—2017《木材工业用胶黏剂及其树脂检验方法》对添加不同纳米MnO2改性的UF树脂胶黏剂进行固体含量、黏度、固化时间、游离甲醛含量等测试。

1.3.3 FT-IR测试

采用溴化钾压片法对UF树脂和纳米MnO2改性的UF(标记为UFL)树脂分别进行红外光谱测试,观察改性前后UF树脂官能团变化,扫描范围为500~4 000 cm-1。

1.3.4 XRD测试

在UF和UFL树脂中分别添加一定质量NH4Cl混合均匀,然后置于140 ℃鼓风干燥箱中进行烘干,将得到的样品用玛瑙研钵研磨成约200目(孔径为75 μm)的粉末。采用X射线(λ=0.154 06 nm)在室温下对粉末样品进行XRD分析,扫描角度为2θ,扫描范围为10°~80°,扫描步频为10(°)/min。

1.3.5 DMA测试

DMA测试得到的树脂储能模量与树脂的强度有一定的对应关系[16]。为了探究纳米MnO2改性对UF树脂热机械性能和热稳定性能的影响,采用DMA对UF和UFL树脂进行动态热机械测试。把杨木片锯为50 mm×10 mm×3 mm(长×宽×厚)的小试件,将UF和UFL树脂均匀涂抹在试件表面,涂胶量为0.125 g。试验采用三点弯曲模式,升温速率为2 K/min,温度范围30~250 ℃,频率为20 Hz,动态力为2 N。

1.3.6 甲醛释放量的测定

依据国标GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中的规定,采用干燥器法将试件放入一定体积的干燥器中,于干燥器底部放置300 mL的蒸馏水对试件所释放的甲醛进行收集,并制备乙酰丙酮-乙酸铵溶液作为显色剂。取25 mL乙酰丙酮-乙酸铵溶液和25 mL甲醛溶液于带塞三角烧瓶中,塞上瓶塞,摇匀后置于(65±2)℃的水槽中加热10 min,然后避光保存(60±5)min。使用分光光度计,在波长为412 nm条件下进行吸光度测试,将得到的结果换算成甲醛浓度。

1.3.7 胶合板的胶合强度测试

按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中对要测量的试件分别进行干状、湿状(63 ℃温水中浸泡3 h,然后在室温下冷却10 min)剪切强度测试,每组样品重复不少于6次。

2 结果与分析

a) 100 μm; b) 5 μm; c) 1 μm; d) 500 nm。图1 纳米MnO2的SEM图Fig. 1 SEM images of nano MnO2

2.1 纳米MnO2形貌分析

纳米MnO2的SEM图见图1。由图1c、d可知,在高倍率的放大条件下,SEM图像显示纳米MnO2结构较为详细和清晰,纳米MnO2分散性良好,呈规则片状结构,尺寸直径分布范围为107~157 nm,说明已成功制得纳米级的MnO2。

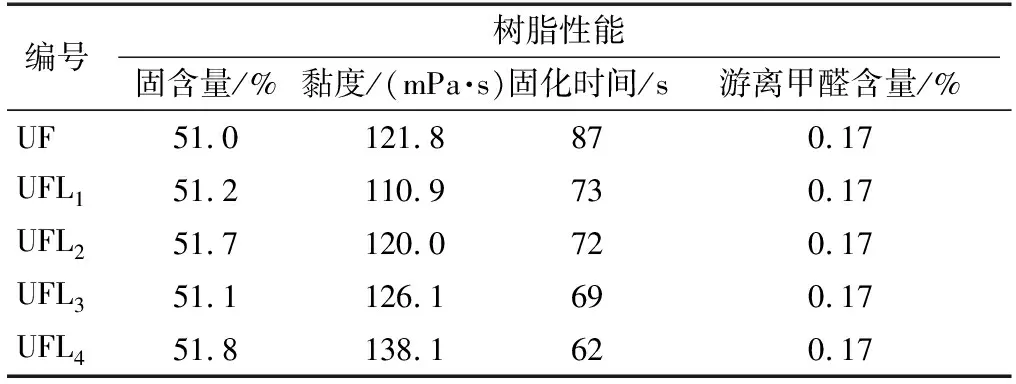

2.2 不同添加量的纳米MnO2改性UF树脂的基本参数

在UF树脂中加入不同量(相较于UF树脂固体含量)的纳米MnO2,其树脂基本参数见表1。由表1可知,UF树脂的固含量在51.0%左右,由于加入的纳米MnO2较少,改性UF树脂的固含量变化幅度并不明显。UF树脂的黏度检测结果在120 MPa·s左右,加入不同比例的纳米MnO2后得到的改性UF树脂的黏度检测结果为110~140 MPa·s,符合胶合板的施胶要求。此外,UF树脂的固化时间随着纳米MnO2加入量的增大而缩短,对照组UF树脂的固化时间为87 s,加入0.5%,1.0%,1.5%和2.0%的纳米MnO2后的UF树脂的固化时间分别为73,72,69和62 s,说明纳米MnO2的加入可以提高UF树脂的固化速率。而对比UF树脂和纳米MnO2改性UF树脂的游离甲醛含量却发现其数值没有变化。

表1 纳米MnO2加入量对UF树脂基本性能的影响Table 1 Effect of nano MnO2 content on solid content, viscosity, curing time, and free formaldehyde contents of UF resins

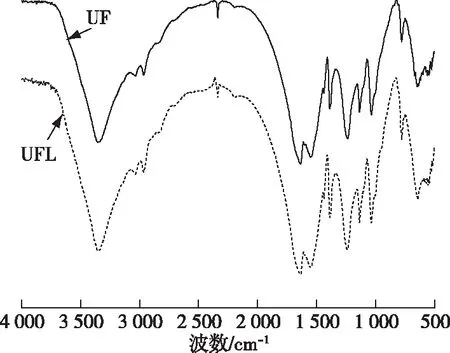

图2 胶黏剂红外光谱图Fig. 2 FT-IR curves of the cured adhesives

2.3 UF和UFL树脂的FT-IR分析

UF和UFL树脂的红外光谱图如图2所示。UF树脂的红外光谱峰归属参考文献[17],在3 300~3 500 cm-1处为—OH和—NH伸缩振动峰,2 960 cm-1处为—NHCH2OH中C—H的不对称伸缩振动吸收峰,1 600~1 630 cm-1和1 530~1 600 cm-1分别为—CO—NH—和—NH—CO—NH—(酰胺带Ⅰ和Ⅱ)吸收峰,1 136 cm-1附近为—CH2—O—CH2—吸收带,1 040 cm-1附近为—CH2OH吸收带,840 cm-1附近是亚甲基醚键的特征峰,780~800 cm-1为Uron环的骨架振动。对比UF和UFL树脂的红外光谱图可以看出2条曲线的峰型和振动波长基本一致,说明纳米MnO2未与UF树脂发生化学反应,其加入体系中并不会改变UF树脂的化学结构。

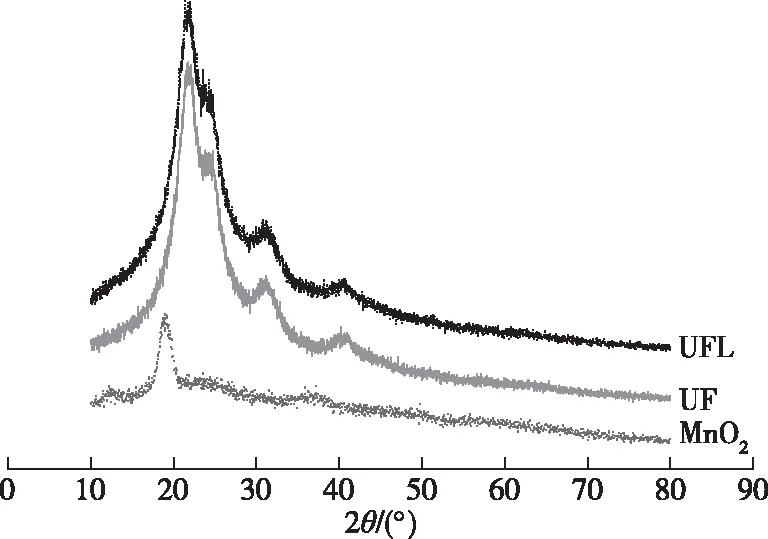

2.4 纳米MnO2、UF树脂和UFL树脂的XRD分析

纳米MnO2、UF树脂和UFL树脂的XRD图见图3。对比UF树脂和UFL树脂的XRD图可知,对照组UF树脂在2θ为21.64°,23.92°,31.18°和40.14°出现的衍射峰均属于UF树脂固化后的结晶区域[18]。改性UF树脂的XRD曲线与UF树脂基本一致,说明纳米MnO2的加入不会对UF树脂的晶区结构产生影响。

图3 胶黏剂XRD图Fig. 3 XRD curves of the cured adhesives

2.5 改性前后树脂的动态热机械性能分析

图4 UF和UFL树脂的DMA曲线Fig. 4 DMA results of UF and UFL resin

改性前后树脂的DMA分析测试曲线如图4所示。从图4中可以看出,随着树脂固化反应的进行,UF和UFL树脂的储能模量值均随温度的增加呈先增加后减小的趋势。当温度为上升至95 ℃时,UF树脂先于UFL树脂开始固化,相比于空白组UF树脂,改性后的UFL树脂起始固化温度虽略高于UF树脂,但对比模量值增加阶段曲线斜率可知其固化速度较UF树脂快得多,在相同固化时间下UFL树脂能较快达到完全固化效果。此外,随着固化交联程度的加深,储能模量开始急剧增加,UF树脂的储能模量大约在150 ℃时达到最大值,约为2 435 MPa;UFL树脂的储能模量在200 ℃左右时达到最大,值约为3 633 MPa,明显高于未改性UF树脂最大储能模量值,这与胶合板测试分析中UFL树脂具有更优胶合性能的结果相吻合。UF和UFL树脂分别从150和200 ℃开始丧失机械性能,说明UF树脂的热稳性较UFL树脂差。随着温度的持续升高,固化后的树脂在高温下会发生降解和分子链断裂等反应,并且测试所用的木材也会发生炭化,最终导致树脂性能的劣化及储能模量的降低。

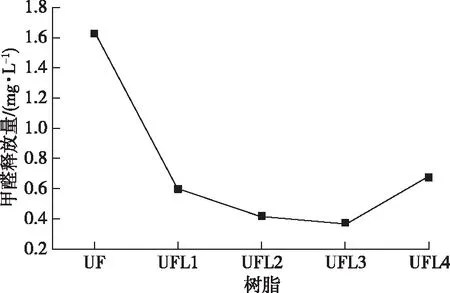

2.6 胶合板甲醛释放量分析

纳米MnO2不同添加量对胶合板甲醛释放量的影响如图5所示。从图5可以看出,在UF树脂中加入纳米MnO2可有效改善板材的甲醛释放问题。当纳米MnO2添加量为0.5%时,人造板甲醛释放量明显减少。但随着添加量的增多,甲醛释放量降低的程度不但不如之前明显,反而呈增长趋势。出现这种现象的原因:纳米MnO2作为一种具有光催化功能的光触媒,在与UF树脂共混及单板开口陈放的过程中吸收了太阳光中的紫外线后,其表面的电子空穴会具备较强的得电子能力,可将吸附在表面的—OH和H2O分子氧化成·OH自由基。而具有高活性的·OH自由基和氧离子会引发甲醛的链状反应,最终将甲醛分解为CO2和H2O[19]。然而,当纳米MnO2的添加量过多时相当于向反应体系中加入了较多的固化剂,此时体系的pH发生变化,甲醛与尿素急剧缩聚,使得Mn2+周围迅速被树脂包裹,不能更好地与树脂中的游离甲醛接触,反而造成了甲醛释放量的增加。测试范围内,当纳米MnO2的添加量为1.5%时甲醛释放量最低,仅为0.365 mg/L,达到《人造板甲醛释放限量》标准(T/CNFPIA 1001—2019)中E0级胶合板的要求。

图5 胶合板的甲醛释放量Fig. 5 Formaldehyde release amount of plywood

2.7 不同添加量的纳米MnO2改性UF树脂对胶合板性能的影响

改性前后UF树脂制备胶合板的干状、湿状剪切强度测试结果见图6。由图6可知,纳米MnO2在提高树脂胶合强度上确有效果,并且随着纳米MnO2添加量的增加,树脂的胶合强度也在提升。与对照组相比,当纳米MnO2的添加量为1.5%时,干强度从1.19 MPa提升到1.88 MPa,湿强度从0.48 MPa 提升到0.68 MPa。当纳米MnO2的添加量超过1.5%时,胶合板的胶合强度反而呈现下降趋势。出现这种现象的原因是:按照路易斯酸碱理论,纳米MnO2结构中的Mn2+具有空轨道,能接受电子对,属于路易斯酸,加入UF树脂中它间接充当了UF树脂的固化剂,可以进一步促进甲醛和尿素的缩聚反应,使得树脂的交联度提高,从而对树脂胶合强度的提升产生了积极作用。然而,当纳米MnO2的添加量过多时,路易斯酸使树脂急剧缩聚,固化效果不佳而造成胶合强度的下降。同时,由于纳米MnO2是一种无机化合物,与UF树脂的界面相容性不好,添加量过多时容易造成沉淀,这也会影响到树脂的胶合强度[20]。

图6 胶合板的胶合强度Fig. 6 Shear strengths of plywood samples

3 结 论

采用不同添加量的纳米MnO2改性脲醛树脂,以改善树脂的胶合性能和所制备胶合板的甲醛释放量问题,具体实验结果如下:

1)纳米MnO2改性以后制备的UF树脂具有较快固化速度和较高缩聚度的特点。FT-IR和XRD分析表明:纳米MnO2加入到UF树脂中既不会改变树脂体系中主要的官能团结构,也不会对树脂的晶区结构产生影响。动态热机械测试结果表明:纳米MnO2改性UF树脂相较于对照组UF树脂具有更高的储能模量。

2)胶合板胶合强度和甲醛释放量测试表明:纳米MnO2可有效提高UF树脂的胶合强度,降低板材的甲醛释放量。相比于对照组UF树脂,当纳米MnO2的添加量为1.5%(占UF的固体含量)时改性UF树脂制备的胶合板的干状、湿状剪切强度分别提升了58.0%和41.7%;板材的甲醛释放量由1.640降至0.365 mg/L,降幅达77.7%,满足中国林产工业协会团体标准中E0级板材要求。