锡铋合金/微波膨化木复合材料表面温度变化规律及影响因素

柴媛,陶鑫,梁善庆,傅峰

(中国林业科学研究院木材工业研究所,北京 100091)

地采暖用木质地板基材具有良好的传热性能是实现室内快速取暖的必要条件,但其导热系数仅为0.10~0.12 W/(m·K)[1-2],为热的不良导体。木质基材传热性能对于地采暖用木质地板表面的受热均匀性、时效性与舒适性均有影响,导热性能差的木质地板需要更多的传热时间才能达到取暖温度,而传热性能良好的木质基材不仅可以缩短传热时间,还能促进地采暖用木质地板的产品创新和技术升级[3-5]。关于基材性质对其导热性能的影响因素研究主要为纹理方向、密度、含水率等,木材的各向异性决定着沿不同纹理方向的传递热量能力也不相同,研究表明木材导热性能的各向异性主要受其化学组分中纤维素的影响。由于木材细胞壁物质的导热系数为0.25~0.34 W/(m·K),远高于孔隙部分内空气的导热系数0.021 W/(m·K),因此密度越大的木质基材其细胞壁物质所占比例就越大,导热性能也越好[6]。采用准稳态法测定7个初含水率10%~22%梯度下胶合板的导热系数,发现快速升温阶段中导热系数和芯层内部温度的高低与含水率因素呈正相关[7]。热量辐射具有自下而上的方向性,因此木质基材厚度越大,垂直辐射距离就越长,导热性能就越弱。目前,有关木质基材受热面积以及发热层温度对其导热性能的影响研究较少[8]。

低熔点合金(low melting point alloy,LMA)是指熔点在300 ℃以下的金属,主要由锡(Sn)、铋(Bi)、铅(Pb)、铟(In)、镓(Ga)等元素组成。相比于木材,LMA具有较高的导热系数和力学强度。相比于一般金属,低熔点合金可在较低温度下转为熔融液态,可以与木质基材物理结合,制备出金属化木材。锡铋合金因不含铅元素,绿色环保,且熔点为138 ℃,未达到木材热分解温度,因此多被用于浸渍木材。为提高木质基材的导热系数,通过把高导热、低熔点合金加温转化为熔融液态,采用高温高压的浸渍工艺与木质基材复合,可制备出高导热系数的金属化木质复合材料。金属化木质复合材料的导热系数可达5.23 W/(m·K),是天然木材的数十倍,同时冲击韧性、抗拉强度、尺寸稳定性等均得到提高[9-11]。随着高能微波膨化处理技术的发展,该处理技术可使木材表面产生宏观裂隙,有利于LMA在不通过高温高压的工艺下对木材进行填缝型浸渍处理,实现低熔点合金/微波膨化木复合材料的“填缝型”制备技术。填缝型锡铋合金/微波膨化木复合材料以木质部分为主体,LMA呈固体状态仅填充于微波膨化木缝隙中,形成新型的导热木质复合材料[12-13],可用于地采暖用实木地板新产品的研发,但是其木材纹理方向、受热面积、加热温度对传热性能的影响有待深入研究。基于此,笔者以填缝型锡铋合金/微波膨化木复合材料(WMC)为研究对象,通过分析WMC表面温度变化、温度分布及温度不均匀度,探明不同纹理方向、受热面积及加热温度对传热性能的影响,并结合已有传热理论进一步阐明WMC传热规律,为WMC应用于采暖用木质地板提供参考。

1 材料与方法

1.1 试验材料

辐射松(Pinusradiata),产自新西兰,密度0.44 g/cm3,含水率30%~50%,锯材尺寸800 mm×90 mm×50 mm。以3 500 kW/m3的微波功率处理26 s,依据企业标准Q/FDL 001—2017《膨化基材》中的相关要求,获得Ⅲ级辐射松膨化木。锡铋合金,主要成分为锡(质量分数42%)、铋(质量分数58%),熔点138 ℃,密度7.1 g/cm3,购于河南铄辰金属有限公司。

1.2 锡铋合金/微波膨化木复合材料的制备方法

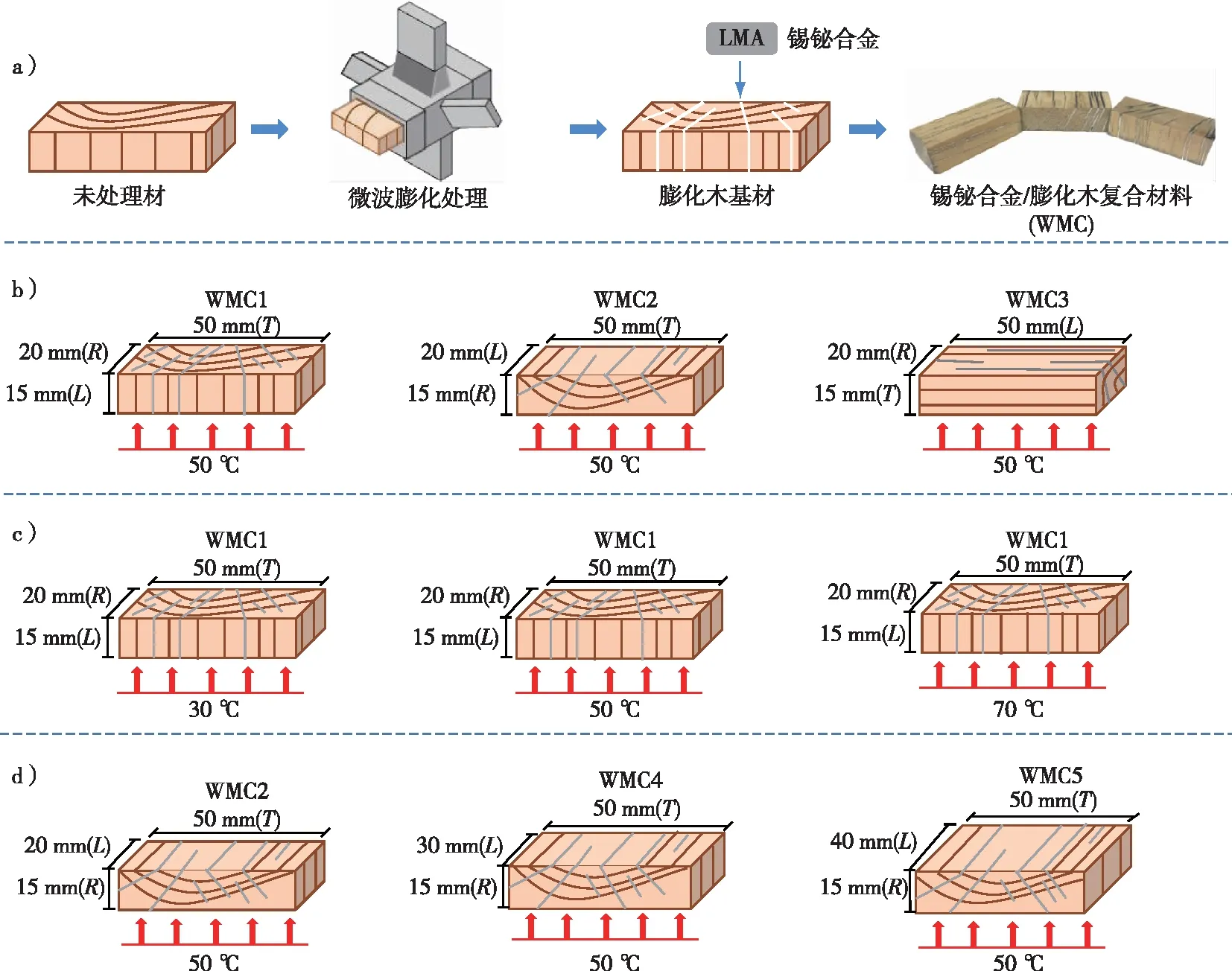

锡铋合金/微波膨化木复合材料(WMC)的制备流程见图1a。辐射松木材经高能微波膨化处理得到Ⅲ级微波膨化木,将微波膨化木在103 ℃下烘干5 h后置于熔融LMA中。由于采用的锡铋合金熔点为138 ℃,为避免温度过高造成木材结构的破坏以及降低能耗,选择略高于合金熔点温度但仍保持流动状态的145 ℃作为浸渍热处理温度。

预试验结果表明,Ⅲ级微波膨化木在真空度0.1 MPa、温度145 ℃的条件下浸渍16 h制备出的WMC增重率最大,为229.6%。由于合金浸入木材中越多增重率就越高,设定在此工艺条件下制备锡铋合金/微波膨化木复合材料。完成真空浸渍后迅速取出样品并立即放入水中冷却,以避免LMA在固化过程中从微波膨化木裂缝处流出,最后去除样品表面的LMA,干燥处理后得到WMC。WMC中木质基材与合金体积占比分别为90.5%和9.5%。

1.3 WMC传热性能的表征方法

为研究不同影响因素对WMC温度变化规律的影响,取规格为50 mm×20 mm×15 mm的3种纹理WMC,分别分析纵向样品(WMC1)、径向样品(WMC2)和弦向样品(WMC3)在50 ℃加热温度下的温度变化规律(图1b);取纹理方向为纵向的样品(WMC1),分析其在30,50和70 ℃ 3种加热温度下的温度变化规律(图1c);取纹理方向为径向的样品,分析3种受热面积为10 cm2(WMC2)、15 cm2(WMC4)和20 cm2(WMC5)的样品在加热50 ℃条件下的温度变化规律(图1d)。作为对照组,未处理材是未经微波膨化处理也未经真空浸渍热处理的辐射松基材,编号为UW(Untreated Wood)1~5,其纹理方向、加热温度和受热面积完全对应WMC1~5。WMC与UW均为气干状态,含水率8%~10%。

a)WMC制备工艺;b) 不同纹理方向;c) 不同加热温度; d) 不同受热面积。图1 不同类型WMC样品示意图Fig. 1 Schematic diagram of different types of WMC

1.3.1 温度变化规律

采用多通道温度记录仪、K型热电偶以及恒温加热板测试样品的表面温度变化规律。将样品平放于恒温加热板上,7个K型热电偶均匀地粘贴于样品表面上,当室温下各点温度读数接近于室内空气温度值并且温度记录仪可以正常采集数据时,准备工作完成。开启加热板预热至设定温度并保持稳定时,将粘有热电偶的样品平放于加热板上,记录每个K型热电偶的温度值,并求其平均值作为此块样品的温度值。将温度记录仪的扫描频率设为每隔10 s记录1次测试点的温度值,通过高频率的数据采集可降低试验误差,保证实验的准确性。

通过恒温加热仪提供样品热量,观察不同影响因素下样品表面温度随时间的变化规律,使用温度记录仪记录加热600 s内的升温速率,然后再记录停止加热420 s内的降温速率。升降温速率ν=(t2-t1)/(τ2-τ1),单位为℃/s。其中,t1为时间τ1时的平均温度,t2为时间τ2时的平均温度。

1.3.2 温度分布及温度不均匀性

参考标准JG/T 286—2010《低温辐射电热膜》的试验方法,通过恒温加热板给试件加载不同温度,采用红外热成像仪分别在加热180,420 s及断热420 s时测试样品表面温度,利用3D红外成像软件分析温度分布及温度不均匀性。

2 结果与分析

2.1 纹理方向对WMC温度变化的影响

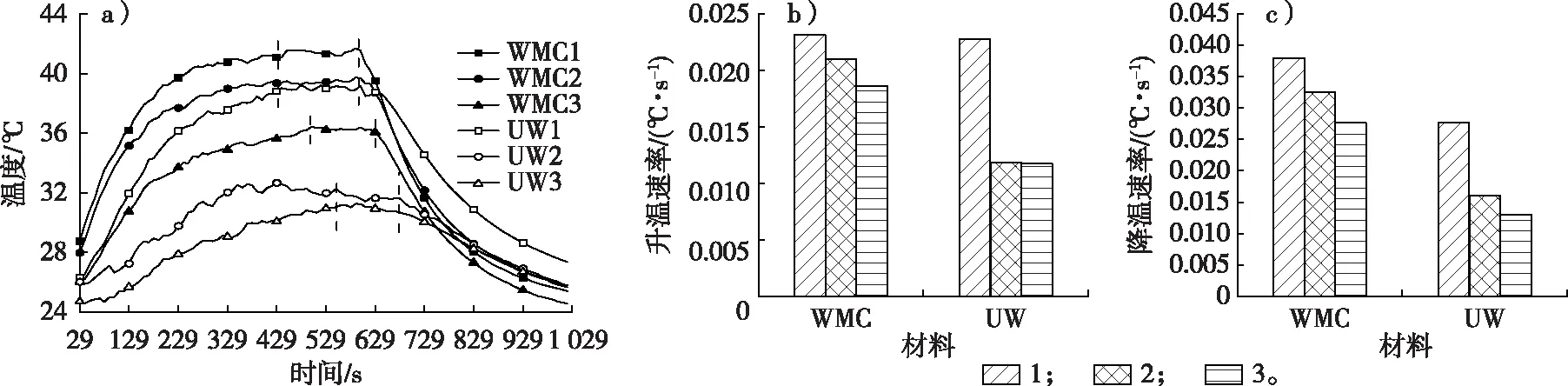

在加热50 ℃条件下WMC和UW 6种样品的表面时间-温度变化曲线见图2a。由图2a可见,样品表面温度变化趋于一致,均可分为温度增长区、温度稳定区和温度下降区。随着加热时间的增加,样品表面温度也随之增加,WMC1和WMC2最终在429 s后温度趋于稳定,表面最高温度分别为41.71和39.75 ℃,相对初始温度分别增加12.94和11.77 ℃;WMC3在500 s后温度趋于稳定,表面最高温度36.43 ℃,相对初始温度增加10.41 ℃。对应的UW表面最高温度分别为39.25,32.67和31.27 ℃。从中可知,无论是WMC还是UW样品,纵向传热(编号1)所能达到的稳定温度均高于径向(编号2)与弦向(编号3)传热。WMC1表面最高温度比WMC3高5.28 ℃,而UW1表面最高温度比UW3高7.98 ℃,说明基材本身纹理方向对传热性能的影响更大,LMA的加入有助于降低WMC在不同纹理方向的温度差距。WMC的表面最高温度均高于对应的UW样品,说明在同样纹理和加热温度条件下,填充高导热系数的LMA可使WMC传热性能高于未处理材。

图2b和图2c分别为样品的升温速率和降温速率,WMC1、WMC2和WMC3的升温速率分别为0.023,0.021和0.019 ℃/s,降温速率分别为0.038,0.032和0.028 ℃/s。纵向传热时WMC的升温速率和降温速率最高,径向与弦向传热时的升降温速率差异较小,并且弦向值略小于径向值,这与已有研究中纹理方向对木材传热性能影响的研究结果相同[14]。由于导热系数的高低也反映着升降温速率的快慢,热流顺着木材管胞传热或散热,因此纵向传热的木材导热系数较高,其升降温速率也较快[15]。

图2 不同纹理方向WMC的温度变化(a)和升降温速率(b,c)Fig. 2 Temperature diagram (a) and heating/cooling rates (b,c) of WMC in different grain directions

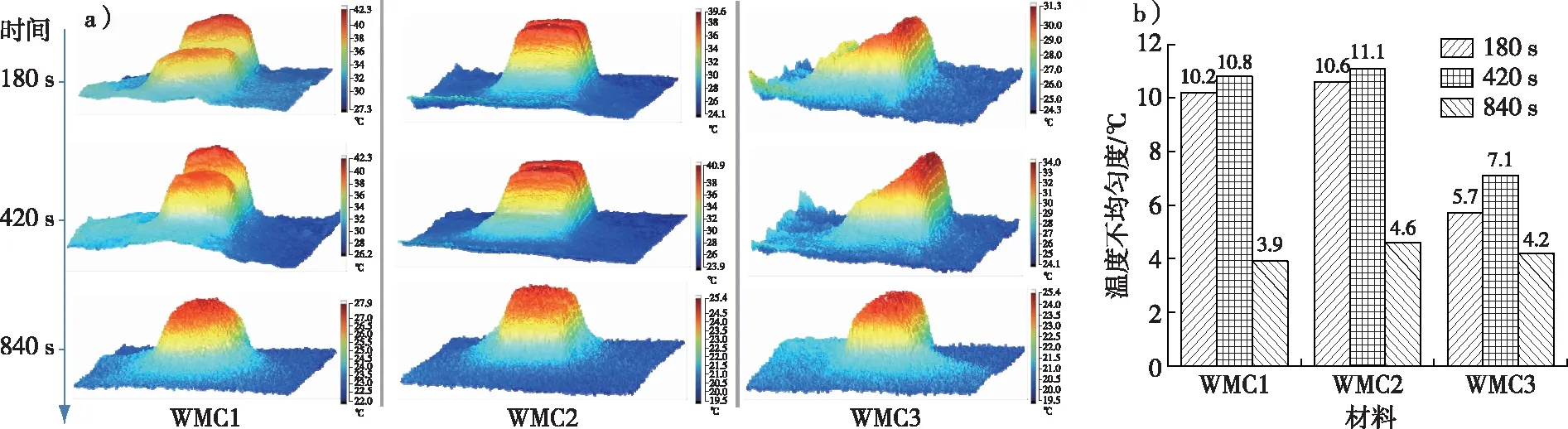

图3 不同纹理方向WMC温度分布(a)和温度不均匀度(b)Fig. 3 Temperature distribution (a) and temperature unevenness (b) of WMC in different grain directions

WMC不同纹理方向在180,420和840 s的温度分布见图3a。图中可见,180 s时不同纹理方向下最大平均温差为7.3 ℃,420 s时平均温差缩短至6.7 ℃,降温到840 s时各纹理方向的温差进一步缩短至3.1 ℃。说明快速升温时不同纹理间样品表面温度分布差异明显,至降温阶段时样品表面温度逐渐趋近。图3b为WMC的温度不均匀度,即温度最大值与最小值之间的差值。尽管不同纹理方向WMC的温度不均匀度存在差异,但总体趋势均是随着时间的增加,温度不均匀度先增加后减少。这是由于金属材料LMA的传热速率远高于木材。在30~420 s的升温阶段,裂缝处LMA的温度随着加热时间的延长而迅速升高,而木材的升温速率较慢,所以在此阶段随着加热时间的增加,这两种材料的温差越来越大,温度不均匀度值呈增大趋势。在600~840 s的降温阶段,被持续加热至高温的LMA温度迅速降低,而木材的导热系数较低故其降温速率较LMA慢,高温的LMA迅速降低,而保持较低温度的木材部分降温速率缓慢,所以在此阶段下两部分材料的温度差距越来越小,即温度不均匀性降低,温度分布趋于一致。此外,表示弦向传热的WMC3温度不均匀度整体低于纵向传热(WMC1)与径向传热(WMC2),升温420 s时样品表面温度不均匀度为7.1 ℃,呈现较为平均的温度分布,热舒适性更佳。

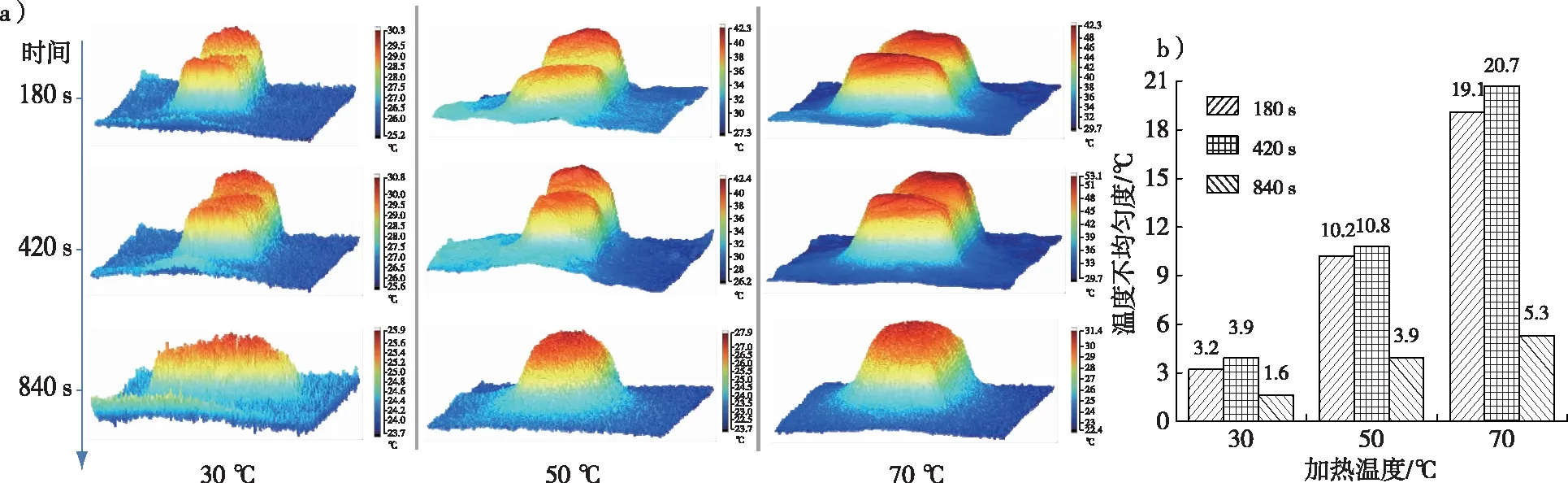

2.2 加热温度对WMC温度变化的影响

为了探究不同加热温度下样品表面温度随时间的变化关系,以纵向传热的WMC1和UW1为研究对象,分别在30,50和70 ℃的稳定加热温度下建立时间-温度曲线(图4)。由图4a可见,不同加热温度下样品的表面温度具有一定的差异,加热温度越高其表面温度也越高,说明样品传热性能与加热温度呈正相关。已有研究结果证实样品的导热系数与加热温度呈线性增长关系,确定系数大于0.97,并且横纹方向下样品受加热温度的影响更为显著。随着加热温度的提高,到达稳定温度所需要时间也越长,3种加热温度下WMC表面温度在229,319 和399 s内趋于稳定。同一加热温度下,WMC所能达到的最高温度均比UW高,50 ℃下WMC表面最高温度相对于UW的增幅为6.3%。3种加热温度下,WMC相对初始温度的温度增量也比对应的UW高,并且随着加热温度的增加,样品相对于初始温度的增量也在不断升高。这是因为WMC中所含有的LMA发挥了传热提升的作用。将WMC与UW样品停止加热以降温,样品通过热辐射和热对流的方式散发热量,导致其表面温度下降,当样品表面温度接近室温时,降温速度均显著放缓。

图4b表明,升降温速率均随加热温度的升高而加快。这是源于加热温度越高,木材孔隙部分的热量传递和孔壁间热量辐射能力得到增强,随着木材获得热量的增多,其升温速率也越快,木材样品所能达到的表面最高温度就越高。研究表明孔隙率对多孔材料导热性能高低存在一定影响,但当孔隙率高于45%时几乎不随温度变化[16]。在降温阶段,拥有表面最高温度的样品失去热量后温度迅速降低,因此降温速率加快,加热温度70 ℃时样品的降温幅度最大(图4c)。

图4 不同加热温度WMC的温度变化(a)和升降温速率(b,c)Fig. 4 Temperature diagram (a) and heating/cooling rates (b,c) of WMC in different heating temperatures

图5 不同加热温度WMC温度分布(a)和温度不均匀度(b)Fig. 5 Temperature distribution (a) and temperature unevenness (b) of WMC in different heating temperatures

3种加热温度下WMC在180,420和840 s时的温度分布和温度不均匀度见图5。当加热温度为30 ℃时,WMC表面温度较低且分布较为均匀,升温与降温阶段的平均温度分布在为25.3~29.5 ℃。随着加热温度提高,WMC表面温度分布越来越均匀,加热温度70 ℃时,WMC在420 s的温度不均匀度最高,达20.7 ℃,此时的温度不均匀度是加热30和50 ℃下样品的5.3倍和1.9倍。主要原因是LMA导热系数10 W/(m·K)比木材导热系数0.12 W/(m·K)高,LMA的热传递极限更大,因此在越高的加热温度下,其升温速率也越快,造成WMC中合金与木材两部分之间的温差增大。

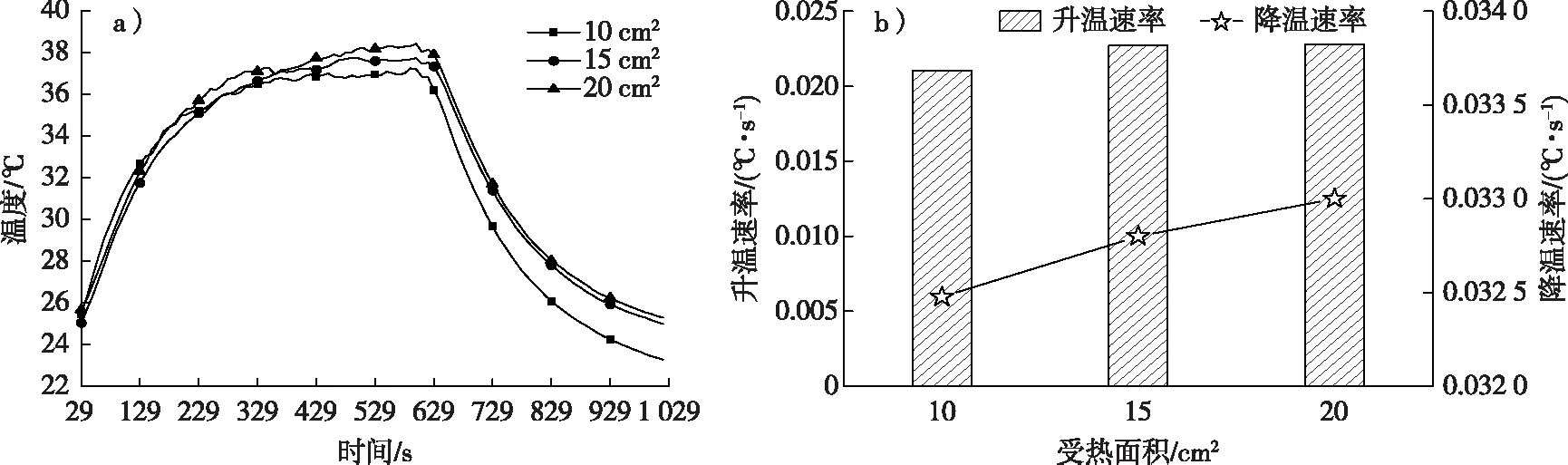

2.3 受热面积对WMC温度变化的影响

加热50 ℃温度下不同受热面积的WMC样品的表面温度变化情况见图6a。由图6a可见,3种受热面积下WMC温度未出现较大的温度差距,与纹理方向和加热温度影响因素下的温度变化相比可知,受热面积对WMC表面温度变化的影响低于纹理方向和加热温度的影响。受热面积为20 cm2的WMC最高稳定温度(38.44 ℃),仅比10 cm2的WMC最高稳定温度(37.25 ℃)提高了3.2%,说明受热面积的增加对提高最高稳定温度的作用不明显。图6b为3种受热面积下WMC的升降温速率。图中可见,WMC升温速率随着受热面积的增加而略有增加,升温速率差值仅增加了0.001 8 ℃/s,远低于不同纹理变化时0.004 ℃/s的升温速率差值,也低于不同加热温度变化时0.035 ℃/s的升温速率差值。说明在纹理方向、加热温度和受热面积3种因素中,受热面积的变化对升温速率的影响最小。相同加热温度下,WMC的降温速率随着受热面积的增加而基本保持一致,20 cm2的降温速率较10 cm2仅增加了0.000 5 ℃/s。

图6 不同受热面积WMC的温度变化(a)和升/降温速率(b)Fig. 6 Temperature diagram (a) and heating/cooling rates (b) of WMC in different heating areas

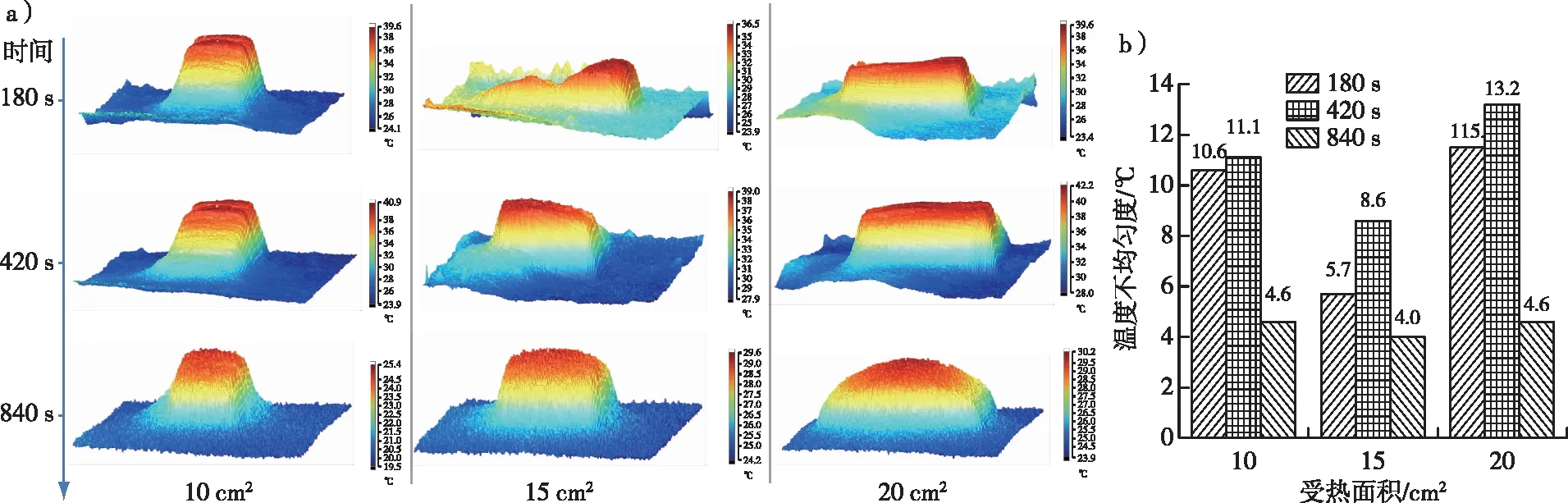

不同受热面积WMC样品在180,420和840 s的温度分布和温度不均匀度见图7。由图7a可见,升温阶段不同面积下WMC表面平均温度接近,平均温度分布在33.4~38.6 ℃,降温阶段下不同受热面积的平均温度分布在28.5~28.8 ℃。由图7b表明温度不均匀度与受热面积之间未表现出直接关联,在相同时间点下15 cm2的WMC温度不均匀度较10和20 cm2更低,其温度分布较为均匀。

图7 不同受热面积WMC温度分布(a)和温度不均匀度(b)Fig. 7 Temperature distribution (a) and temperature unevenness (b) of WMC in different heating areas

3 结 论

通过测试和表征WMC的时间-温度变化曲线、升降温速率、温度分布和温度不均匀度,探明了不同纹理方向、加热温度以及受热面积对WMC温度变化规律的影响。主要结论如下:

1)不同纹理方向下,WMC表面温度均随着加热时间的增加而增加,并且纵向传热均比径向与弦向传热所能达到的稳定温度更高,纹理方向对传热效率影响显著。LMA的加入有助于提高WMC传热能力和降低不同纹理方向下WMC的温度差距。

2)由于LMA发挥了传热提升的作用,不同加热温度下WMC表面最高稳定温度均比微波膨化木高。升降温速率随加热温度的升高而增大,相较于30 ℃的WMC,70 ℃时WMC升温速率和降温速率分别提升583%和400%。不同加热温度下,WMC温度不均匀度均随加热时间的增加呈现先上升后下降的趋势,并且温度不均匀度随着加热温度的升高而上升。

3)随着WMC受热面积的增加,其稳定最高温度、升温速率以及降温速率均略有增加,在纹理方向、加热温度和受热面积3种因素中,受热面积的变化对升温速率影响最小。