液压阀异常工作原因分析及处理

李立恒 赵永乾 廖家旺

摘要:液压阀的应用质量直接反映在液压系统的调节品质上,除液压阀自身质量因素外,正确地设计、选型、使用和维护也十分重要,装备维修过程中因不掌握液压阀的功能特性、工作原理、使用注意事项造成的液压系统工作异常案例时有发生。本文对该类案例进行原因分析,提出相应的处理措施,避免发生不合理设计、使用等,提高系统的使用可靠性。

关键词:液压阀;工作原理;使用;维护;处理措施

Keywords:hydraulic valve;working principle;use;maintenance;treatment measures

0 引言

液压阀是液压传动系统中使用最多的元件,其功能是控制或调节工作液体的压力、流量和流动方向,对执行元件的启停、速度和克服负载的能力进行控制和调节,使整个液压系统按要求协调工作。任何液压系统都需要液压阀,液压阀常以功能附件或部组件(插装阀)的形式应用于液压系统中。

当液压阀工作出现异常时,将对系统的稳定性、精度和可靠性造成很大影响,甚至造成系统完全不工作。实际应用中液压阀除机械故障外,常因未能正确设计、计算选型、使用和维护不当等出现非自身质量问题,导致液压系统无法正常使用。为提高液压系统的长期使用可靠性,本文通过分析三个因错误使用液压阀导致系统工作异常的案例,来加强装备维修人员对液压阀在现场的重要性认识。

1 泵后供油不正常

1.1故障现象

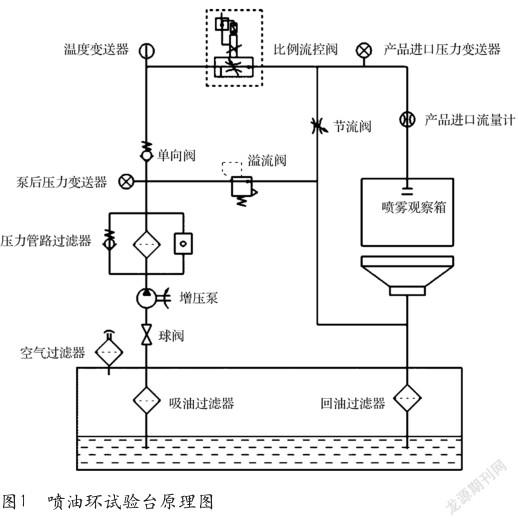

某型喷油环进行整环性能试验,要求在一定进口燃油温度和流量条件下,检查喷嘴喷雾质量应符合试验要求。试验中在改变进口流量时发现,进口流量未能随输入控制信号的正常响应输出,给定输入信号后流量无变化或变化小,甚至出现稳定状态流量下降现象,同时伴随产品进口燃油温度快速升高超差和泵后压力无显示。

1.2 原因分析及处理

1)比例流控阀检查

如图1所示,产品进口流量通过系统中的比例流控阀进行调整,比例流控阀阀芯开度随输入控制电信号按一定比例关系改变,输入信号值增大则阀芯开度增大,供油流量和压力随之增大,比例流控阀出现故障将导致供油流量跟随性变差。考虑该设备为新购置,产品性能相对稳定可靠,且无备件进行替换验证,故排除比例流控阀故障可能。

2)节流阀检查

3)增压泵及溢流阀检查

设备所用增压泵为定量泵,因增压泵自身结构特性存在内部泄漏,导致实际供油量小于理论值,且随着渗漏间隙或进出口压差增大,内部渗漏损失增加,供油量减小。鉴于渗漏间隙变化通常由增压泵使用时间增加、零件磨损量增大造成,而增压泵为新购置设备基本无磨损,故重点检查增压泵出口压力是否正常。检查发现增压泵出口旁路安装的泵后压力变送器顯示压力值为10.6MPa,超出设计要求的3MPa。

根据增压泵出口压力调整原理,其通过溢流阀调定,则出口压力增大原因可能为溢流阀故障或工作压力调整不到位。逆时针旋转溢流阀手轮,将出口压力调至3MPa,重新进行性能试验,可以正常进行进口流量调整,同时泵后压力显示恢复正常,进口油温没有出现超温情况。

经调查,近期对部分测量仪器、仪表做过定期计量检定,分解前将设备的所有阀门开关关闭,在仪器、仪表检定合格后误将溢流阀当作常规截止阀,未按照设计要求将增压泵出口压力调整至设定要求值,导致增压泵出口压力增大约三倍,超出泵后压力显示仪表正常显示范围,导致增压泵内部渗漏增加,实际供油量减小,同时燃油在高压下从溢流阀溢回发热,燃油升温速率增快,从而导致进口燃油短时间内出现超温现象。

2 供油指标不合格

2.1故障现象

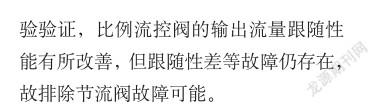

供油装置试验台的驱动转速最高可达11000r/min,为保证驱动系统内部的驱动轴承长寿命使用,专门配置了稀油润滑站(以下简称稀油站)完成对驱动轴承的润滑和降温,并且规定试验前开启稀油站,检查稀油站的供油压力应为0.06~0.15MPa。某供油装置进行性能试验时发现,稀油站供油压力为0.055MPa,不满足试验要求。

2.2原因分析及处理

1)P2压力变送器检查

如图2所示,测控界面显示的稀油站供油压力由P2压力变送器进行测量,若压力变送器故障,可能存在测量失真情况。根据原理图可知,在P2压力变送器的旁路装有P3机械式压力表,P3压力表所测压力部位与P2压力变送器相同,检查P3压力指示值与P2压力显示值基本相同,故排除P2压力变送器故障可能。

2)G1过滤器检查

G1过滤器用于过滤润滑系统油液中的杂质,油液流经过滤器后会存在流动阻力,出口压力会有一定程度降低。若过滤器发生堵塞,流动阻力增大,可能造成出口压降过大。该过滤器装有防堵发讯装置,过滤器堵塞目视装置时颜色会由白色转变为红色。检查指示器颜色为白色,且该设备为新购置,未长期运行使用,故排除G1过滤器故障可能。

3)供油泵检查

供油泵是供油系统的动力源,提供一定压力和流量的润滑油,若供油泵供油动力不足,将无法建立滑油压力。供油泵出口压力通过P1机械式压力表测量,检查P1压力表指示值为0.09MPa,其值大于最小供油压力0.06MPa,故暂不考虑供油泵故障可能。

4)溢流阀检查

该系统中溢流阀作为安全阀使用,若溢流阀调定工作压力减小,溢流阀提前开启工作,将导致增压泵出口压力无法满足实际供油需求。将溢流阀沿开启压力增大方向调整后,未发现供油压力发生变化,说明溢流阀未开启卸荷,故排除溢流阀故障可能。

5)K2截止阀检查

K2截止阀安装在P2压力变送器测量部位前端。K2截止阀开度过小将起到节流作用,流经截止阀的流阻会增大,供给驱动系统的P2压力将减小。检查K2截止阀处于全开位置,故排除K2截止阀故障可能。

6)K3截止阀检查

K3截止阀安装在P2压力变送器测量部位前端,且出口通往油箱。K3截止阀开度过大将起到卸荷作用,通过截止阀K3回到油箱的流量会增大,将无法建立起压力。检查K3截止阀处于关闭位置,故排除K3截止阀故障可能。

7)K5截止阀检查

K5截止阀安装在P2压力变送器测量部位后端。根据压力大小取决于外负载可知,若K5截止阀开度过大,供油泵出口承受的出口负载将减小,出口压力减小。将K5截止阀沿关闭方向调整,发现供油压力发生变化并增大,说明K5截止阀开度过大是造成供油压力偏小的原因。经调查,稀油站的测量仪器、仪表送计量检定时,工作人员将K5截止阀关闭,并误认为K5截止阀仅具备阻断液体流动功能,忽略了其调整供油压力的作用,在仪器、仪表检定合格后K5截止阀被调整至全开状态,由此导致了供油压力偏低问题。

3 流量测试异常

3.1故障现象

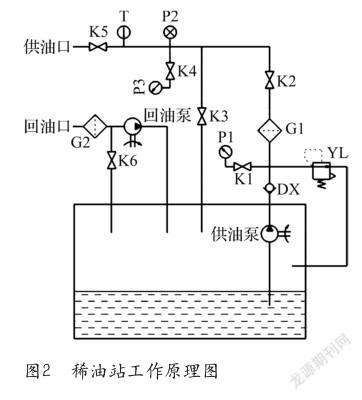

某型供油装置是发动机燃油、滑油系统的动力源,由燃油泵和滑油泵组成。其中,燃油泵的结构组成包括外啮合齿轮泵、溢流阀和油滤等功能部分,图3所示为燃油泵的工作原理。供油装置进行外委返厂性能验收时,要求测试燃油泵在规定工作转速条件下不同出口压力所对应的供油流量,当进行6.4±0.05MPa状态点的出口流量测试时,测控系统测得燃油流量为612L/h(对应出口压力为6.34MPa),不符合小于500L/h的试验要求,自动终止试验。查询该产品的外委试验记录,燃油流量测试结果为409L/h(对应出口压力为6.32MPa),对比两组测试数据,在出口压力基本相同情况下,燃油流量相差约200L/h。

3.2原因分析及处理

根据测试结果判断设备测控程序可能存在问题。正常情况下,当出口流量未满足试验要求而出口压力未达到规定试验极限条件时,出口压力应继续升高直至出口流量小于500L/h。经查,设备测试程序为自动检测,程序设置为当出口压力达到6.35MPa后自动终止试验,而该设定的出口压力为最小试验压力值。将终止试验的出口压力修改为6.45MPa后重新试验,燃油流量测试结果为413L/h(对应出口压力6.33MPa,压力上升过程出口压力最大值为6.36MPa)。

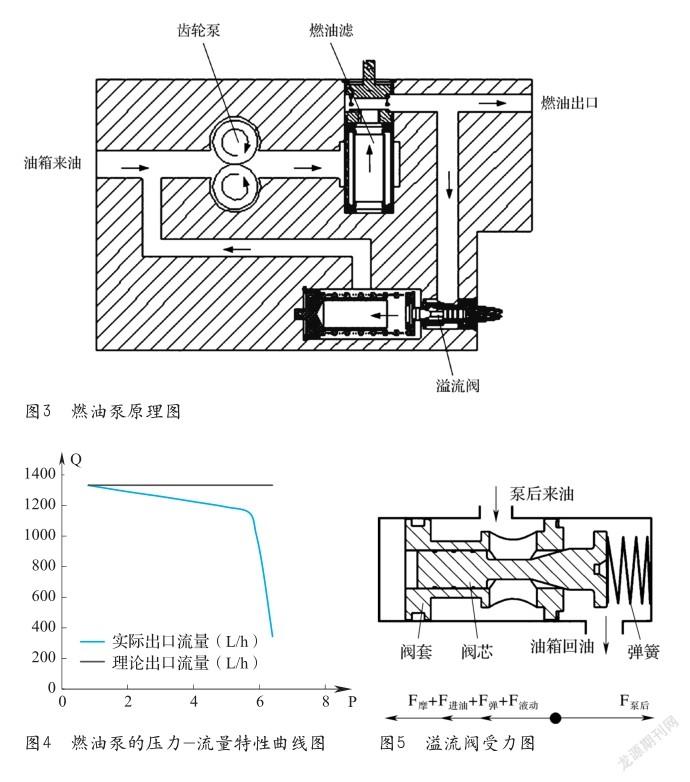

接下来分析最终出口压力较之前减小0.01MPa但流量反而出现突降的原因。由燃油泵的性能试验要求及方法可知,在相同转速下,四个压力测量点(3MPa、5.7MPa、5.9MPa和6.4MPa)均由设备比例换向阀进行调整,随着出口压力的升高,出口燃油流量逐渐减小。根据溢流阀的工作原理,若溢流阀处于开启状态,燃油泵出口压力应为定值,不能随意调整,说明出口压力增大过程中溢流阀处于关闭状态,直至溢流阀开启工作,燃油经溢流阀回流到产品进口,使燃油泵出口流量出现小于500L/h的突降。燃油泵作为定量泵,出口流量随压力增大而减小的原理是出口压力升高,内部渗漏增大,实际供油量减小,当出口压力大于溢流阀开启压力时出口流量进一步降低。图4所示为燃油泵的压力—流量特性曲线。

溢流阀的工作是通过阀芯受力平衡来实现的,图5所示为溢流阀阀芯在动作方向的受力情况,其受液动力、摩擦阻力(含侧向力)、进口油压、泵后油压和弹簧力共同作用。在阀芯所受到的各种作用力中,因流经溢流阀的流体压力和流量较高,液动力不可忽视,从关闭至完全开启状态液动力由瞬态液动力转变为稳态液动力。液动力作用方向均使阀芯关闭,但由于制造误差以及实际工作中阀芯和阀体孔不可能保持精确的同心位置,阀芯受径向液压分布不均匀被推向一侧,形成数值可观的液压侧向力与摩擦力。在阀芯从即将开启过渡到稳定开启状态位置的过程中,由于阀芯的平衡位置发生改变,受径向不平衡力和阀芯与阀体间毛细结合力破壞的影响,阀芯摩擦阻力减小,运动灵敏后重新建立受力平衡,出口压力将减小。另外,液动力最大值一般发生在开口开度很小时,这也解释了阀芯开启稳定后出口压力由最大值6.36MPa变为6.33MPa的原因。

4 结论

由于液压阀工作时无法直接目视观察,往往当系统无法正常工作时才予以解决,这种事后弥补的办法难以保证系统的正常工作。为了保证液压阀长期安全可靠使用,维修人员应熟悉系统的设计原理,了解液压阀在系统中的功用和使用范围,掌握液压阀的功能特性、工作原理和使用维护注意事项,以降低系统的故障发生率,快速解决由液压阀引起的系统故障。

参考文献

[1]张利平.液压阀原理、使用与维护[M]. 北京:化学工业出版社. 2014.

[2]王积伟.液压传动[M]. 北京:机械工业出版社. 2019.