粉尘提取机砂粉分离影响规律研究

杨 杰,郭 迪,宗浩阳,马军旭,王新田,施进发,汪良强,上官林建

(1.华北水利水电大学,河南 郑州 450045;2.中航光电科技股份有限公司,河南 洛阳 471000;3.中色科技股份有限公司,河南 洛阳 471000;4.河南创申环保科技有限公司,河南 郑州 450045;5.郑州三和水工机械有限公司,河南 郑州 430045)

0 引 言

近年来,随着我国经济的不断发展,国家对基础设施建设越来越重视,从而加快了建筑行业的发展,砂石作为混凝土的原材料,其需求量也随之增加。由于对天然砂的过度开采,导致优质的河砂资源减少。2018年,张雄在两会中对建材行业提出了《关于促进机制砂生态环保产业健康发展的建议》[1],明确指出我国不少地区天然砂资源已经接近枯竭,而机制砂的应用可以保护环境,节约成本,实现可持续发展,因此机制砂被广泛应用到建筑工程、道路桥梁、农村基建等各个领域,同时也促进了制砂行业的发展。

粉尘提取机主要应用于制砂生产线的脱粉环节,成品机制砂通过粉尘提取机得出,其出砂率和提取机内部流场密切相关。本文以粉尘提取机内部流体经过区域为研究对象,进行气固两相流数值模拟,对于该方法的研究主要有欧拉-欧拉方法和欧拉-拉格朗日方法两种。在Fluent多相流研究中,当粒子体积浓度大于10%时,应选用欧拉-欧拉方法。关于欧拉-欧拉方法双流体模型的研究,周明哲[2]采用欧拉-欧拉模型对多孔布风鼓泡流内压力分布、气泡运动等进行仿真,并进行实物验证,模拟结果与实验结果一致;WANG等[3]采用最小能量模型(EMMS)模型和欧拉双流体模型相结合模拟了循环流化床内的气固两相流动,通过实验发现的S形轴向空隙轮廓和窒息现象可以得到很好的预测;曹玉春等[4]通过基于颗粒动力学的双流体模型对鼓泡床稠密气固多相流进行数值模,分析了不同曳力模型,颗粒弹性恢复系数及计算时间步长等对床内混合及气泡的影响。综上可得,欧拉-欧拉方法适用于体积分数大于10%的多相流中。运用到生产的分离设备主要有离心式脱粉机[5]、一种砂粉分离机[6]、粉尘提取机,其中离心式脱粉机主要运用于选煤厂,利用旋转气固两相流分离理论,设计上兼顾重力沉降和惯性力分离原理,使悬浮在气流中固体颗粒受到不同作用力,从而分离出粗粒和粉尘。对于砂粉分离中石粉含量对机制砂混凝土的影响研究,DIAB等[7]研究了混凝土中石粉掺量在0%~25%范围内的抗压强度变化,结果表明混凝土抗压强度与石粉含量成反比,当石粉含量在10%以内时,抗压强度变化不大;DHIR等[8]的观点为在相同水灰比(W/C)下,抗压强度不会随石粉含量的增加而增加,但石粉含量约为10%时混凝土抗压强度变化不明显。综上可得,机制砂混凝土中石粉含量在10%左右,可满足混凝土、水泥在工程中的应用。

本文针对粉尘提取机出砂率低的问题,对影响提取机出砂率的四个因素,即进风口风速、粉尘出口压力、溜料板角度及粉尘出口截面直径进行砂粉分离规律研究,运用SolidWorks建立三维模型,并导入Fluent软件进行模拟仿真,通过SPSS软件对两因素交互作用试验结果进行回归分析,为粉尘提取机优化与研究提供了理论依据。

1 粉尘提取机工作原理

采用中原地区生产的机械制砂设备,对中原太行山地区5~10 mm石灰石颗粒进行冲击整形,得出所需的80目机制砂。将5~10 mm的石灰石通过传送带传递到制砂机破碎,从制砂机出来的砂石将被提升机送到筛分设备,经过筛选,将大于所需成品尺寸的砂石筛选出来,通过传送装置送到原材料仓,而小于或等于成品尺寸的砂石和粉尘通过管道进入粉尘提取机,粉尘提取机将砂石和粉尘分离,在脱粉过程中,成品砂将送至成品罐(砂罐),而被抽风机吸走的粉尘通过除尘装置(过滤)将其送至粉罐。

粉尘提取机是一种新型的砂石分选工艺设备,承担对物料进行粗、细分离,它由两个进口和两个出口组成,包括进风口、砂石进口、粉尘出口和砂石出口(图1(a)),其内部5个溜料板呈阶梯式排列(图1(b))。砂石经散料箱进入粉尘提取机,经过溜料板,在溜料板上形成堆积,后续进来的砂石经过堆积,目的是减少与溜料板的冲击。砂粉在重力和气流压力的双重影响下开始分离,砂石受气流影响较小从砂石出口流出,粉尘受抽风机吸力作用较大从粉尘出口排出。分离出的砂石料经皮带输送机送到成品存放处;而被分离出的石粉则随气流进入石粉专用带式除尘器,在其内部的沉降室内,气流中的较粗颗粒受重力沉降作用而被收集并落入灰斗,微细颗粒则随气流经布袋收集后排入大气,且完全达到国家标准《建筑用砂》(GB/T 14684—2001)规定的排放标准30 mg/m2,回收的石粉经由灰斗下部的螺旋输送机送至下工序。

图1 粉尘提取机结构Fig.1 Dust extraction machine structure

2 理论计算

在整个流场中,气流和砂石的运动都遵循质量守恒与动量守恒。

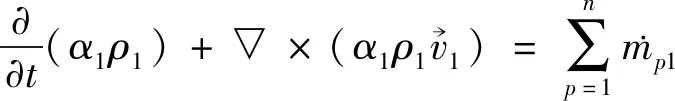

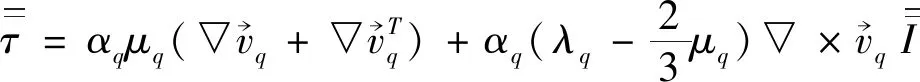

1)质量守恒方程。流场中气流相和砂石相的连续方程[9]见式(1)和式(2)。

(1)

(2)

2)动量守恒方程。q相的动量守恒方程见式(3);q相的压力应变张量见式(4)。

(3)

(4)

根据式(3)将流体作用在颗粒上的力引入Fluent软件求解器,并开始计算作用在颗粒上的重力、曳力等,直至计算结束,均满足质量守恒和动量守恒。

3 粉尘提取机内部流场分析

3.1 计算模型

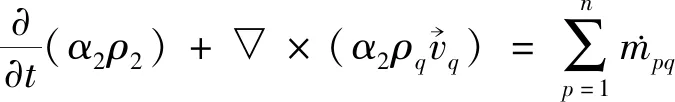

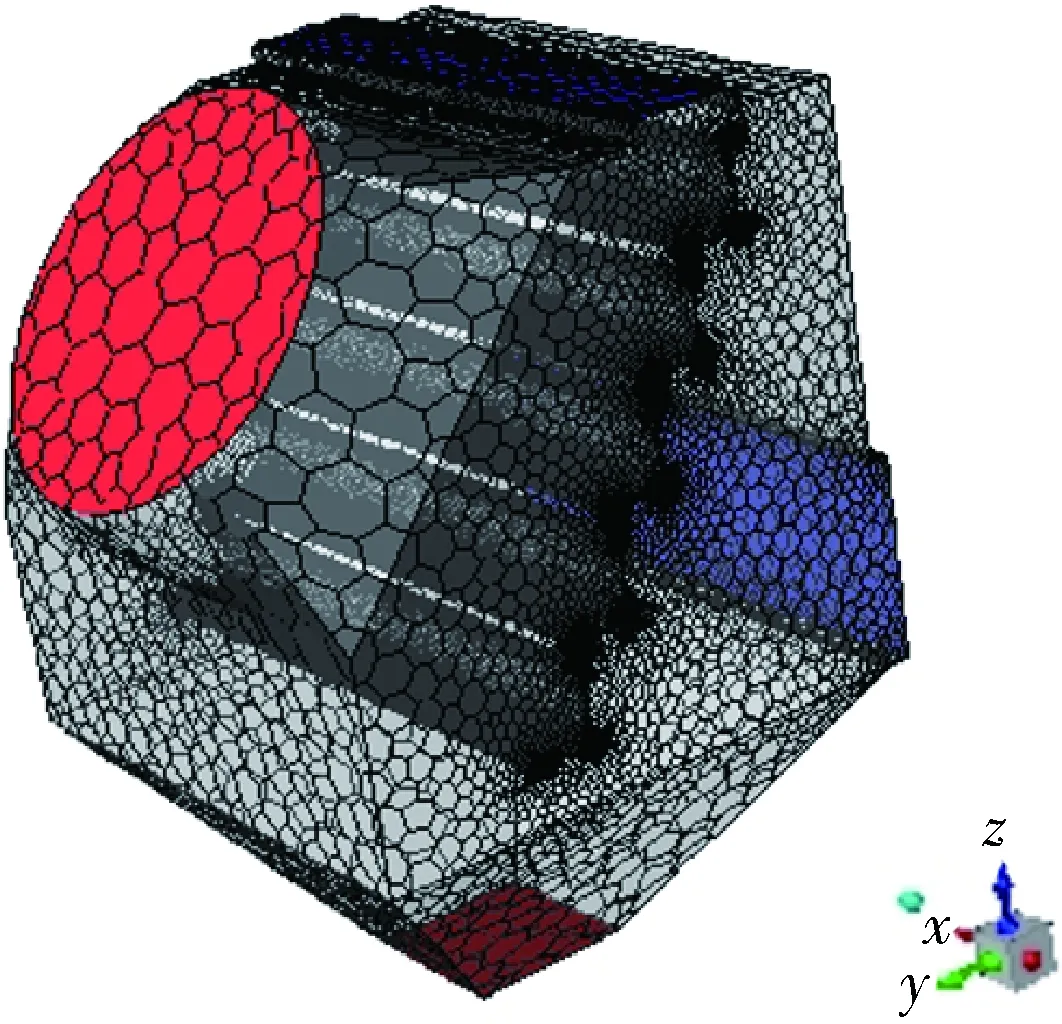

粉尘提取机内部结构较复杂,因此对其结构进行简化,并采用多面体网格划分(图2)。由图2可知,网格cell为518 270个,通过Orthogonal Quality进行网格质量检查,结果为0.85,网格划分质量较好。

图2 粉尘提取机多面体网格Fig.2 Polyhedron grid of sand powder separation machine

3.2 边界条件

在Fluent软件仿真分析中,各边界条件见表1。

表1 边界条件分布表Table 1 Distribution of boundary conditions

3.3 结果分析

试验结果分析以两因素交互作用试验中的一组为例。粉尘提取机X轴方向长为1.41 m,取X=0.705 m时的界面为粉尘提取机对称面,并对其进行后处理云图、曲线分析,具体分析如下所述。

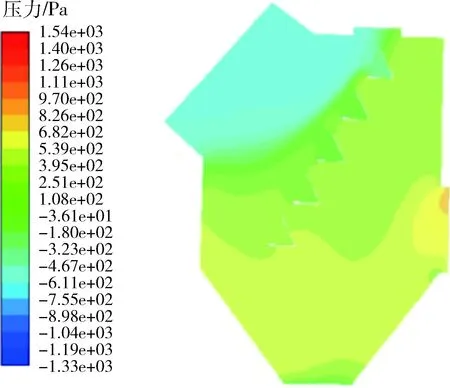

由图3可知,提取机内部压力分化明显,粉尘出口附近为负压,压力为-467 Pa(负号表示吸力,下同),溜料板右侧的压力为正压,压力为395 Pa。风从右边的进风口进入,由于溜料板遮挡的作用,导致粉尘出口压力明显低于砂石出口。

图3 压力云图Fig.3 Pressure nephogram

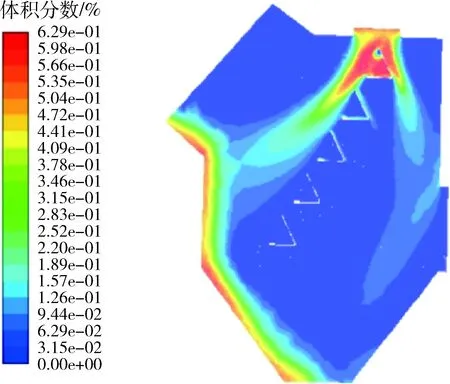

由图4可知,砂石进入粉尘提取机后,受自身重力和气流作用,沿着溜料板的下落,在溜料板上形成砂堆,后续进来的砂石经过砂堆时,可以减少砂石对溜料板的冲击。此外,还可以看到砂石主要分布在溜料板上。

图4 砂石体积分数分布图Fig.4 Cloud chart of sand volume fraction

图5为砂石出口截面的砂石速度监控曲线图。监控砂石速度是为了保障现场工作人员的安全,速度太快还会产生粉尘,影响成品砂质量。曲线具体分析为:在0~0.5 s范围时,砂石的速度为0 m/s,原因为砂石刚进入提取机内,在溜料板上形成堆积,没有砂石从砂石出口经过;在0.5~1 s范围内,砂石速度由0 m/s升到6.2 m/s,是由于溜料板右侧有一部砂石溜走,导致速度的变化;在1~1.5 s时,砂石速度由6.2 m/s降为4.5 m/s,因为从溜料板左侧下落得砂石到达砂石出口,使其平均速度降低;时间在1.5 s以后,砂石速度稳定在4.5 m/s左右。

图5 砂石出口速度监控曲线图Fig.5 Monitoring curve of gravel outlet speed

4 两因素交互试验影响规律

4.1 试验设计方案

将影响砂粉出砂率的四个因素(进风口风速X1,粉尘出口压力X2,溜料板角度X3,粉尘出口截面直径X4)分别两两组合,按照二次回归正交组合设计方法,进行两因素交互[10]作用试验安排。出砂率(Y)为试验指标。两因素交互作用试验安排次数满足式(5)和式(6)。

n=mc+2p+m0

(5)

γ4+2pγ2+2p-12(p+0.5m0)=0

(6)

对于P、m0、r、mc、n参照文献[11],即:m0=3,mc=4,n=9,γ=1.148。

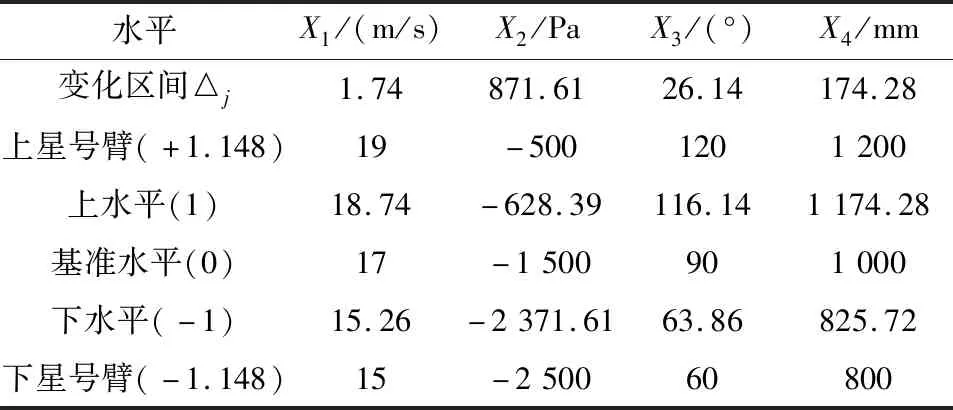

确定各因素的零水平和变化区间,并对各因子进行水平编码,因素水平编码表见表2,计算公式见式(7)。

表2 两因素试验因素水平编码表Table 2 Factor level coding of two factors test

(7)

式中:Z0j、X0j为基准水平;Z1j为下星号臂;Z2j为上星号臂;X1j为上水平;X-1j为下水平。

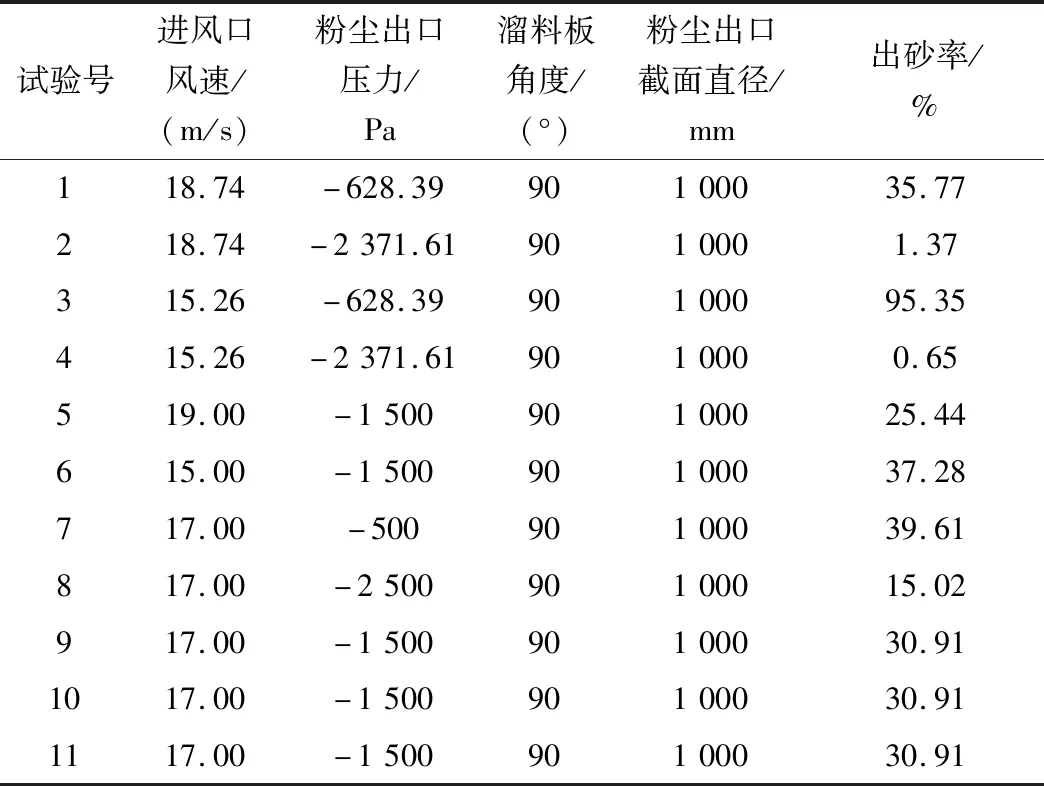

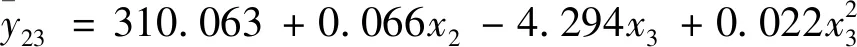

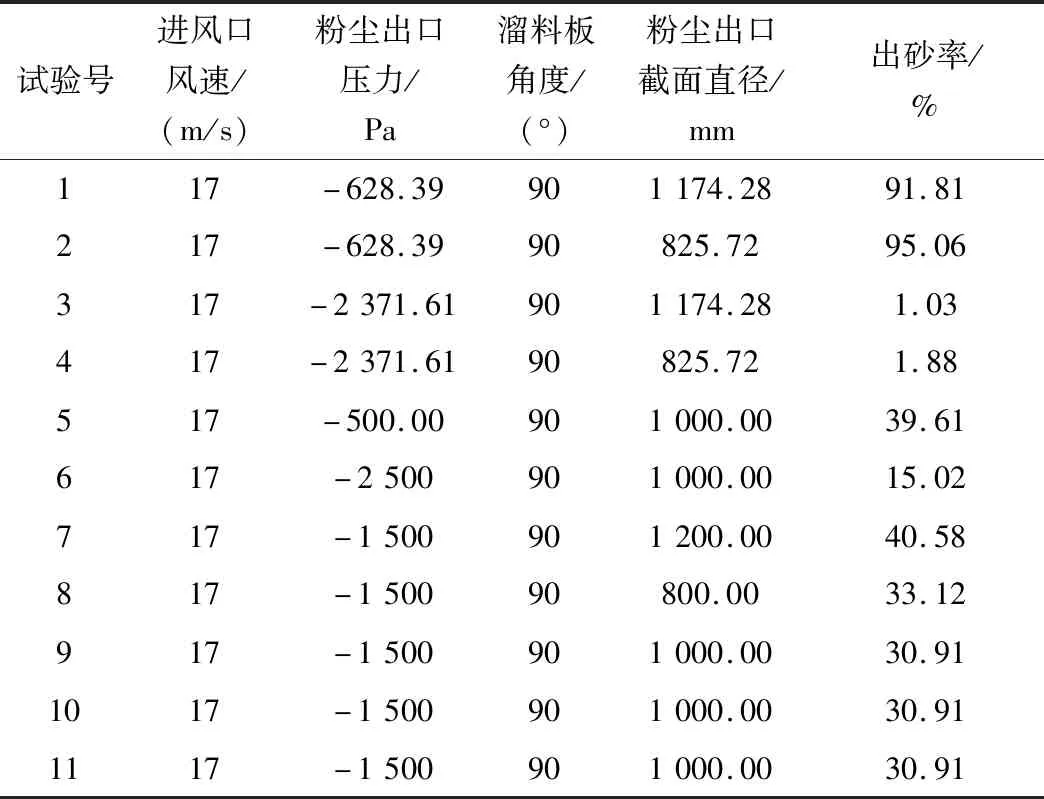

两因素交互作用试验方案表见表3。在试验过程中,除去考虑交互作用的两个因素外,其余因素均取0水平。

表3 两因素试验方案Table 3 The plan of two factors test

4.2 两因素试验结果分析

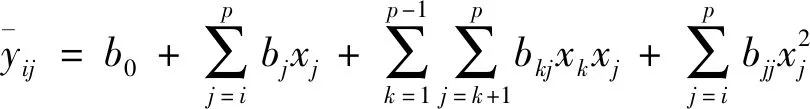

两因素交互作用的回归模型见式(8)。

(8)

式中,i、j为因素。

1)进风口风度与粉尘出口压力交互作用。回归模型见式(9)。

(9)

通过SPSS[12]软件分析可得,R2为0.846,式(9)方程式在水平0.003处显著,方程中回归系数在0.005~0.034水平显著。

图6为X1与X2交互作用与出砂率的曲面图。由图6可知:①进风口风速较小时,出砂率随粉尘出口压力增大而增大。这是因为粉尘出口吸力较大,砂石从粉尘出口流出;进风口风速较大时,出砂率随粉尘出口压力增大而增大,但出砂率变化不大,这表明,此时粉尘出口压力影响较小。②出砂率最大时,进风口风速接近15 m/s。模拟结果见表4。

图6 X1与X2交互作用与出砂率的曲面图Fig.6 Relationship between X1 and X2 interaction and separation rate

表4 进风口风速与粉尘出口压力交互作用试验安排及结果Table 4 Experimental arrangement and results of the interaction between air inlet velocity and dust outlet pressure

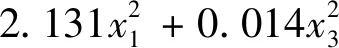

2)进风口风速与溜料板角度交互作用,回归模型见式(10)。

(10)

经检验,R2为0.779,式(10)方程式在水平0.036处显著,方程中回归系数在0.047~0.112水平显著。

图7为X1与X3交互作用与出砂率的曲面图。由图7可知,进风口风速固定时,出砂率随溜料板角度先减小后增大。这是因为溜料板的角度的变化,导致进风口风速经过溜料板时速度的变化,从而影响出砂率。此外,从图7还能看出,进风口风速和溜料板角度有交互作用,但是回归方程没有交互作用项,说明二者交互作用不明显。模拟结果见表5。

图7 X1与X3交互作用与出砂率的曲面图Fig.7 Relationship between X1 and X3 interaction and separation rate

表5 进风口风速与溜料板角度交互作用试验安排及结果Table 5 Experimental arrangement and results of interaction between air inlet velocity and angle of slide plate

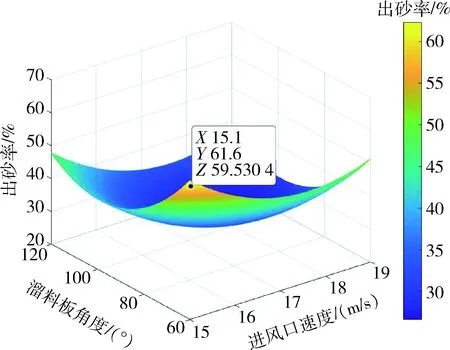

3)粉尘出口压力与溜料板角度交互作用。回归模型见式(11)。

(11)

经检验,R2为0.764,式(11)在水平0.043处显著,式中回归系数在0.040~0.417水平显著。

图8为X2与X3交互作用与出砂率的曲面图。由图8可知,粉尘出口压力较小时,出砂率随溜料板角度的变化不大,均在20%以下,这表明当粉尘出口压力足够小时,溜料板角度对分离效率影响不明显;粉尘出口压力较大时,出砂率随溜料板角度变化不大,但出砂率较粉尘出口压力小时明显增大。此外,从图8还可以看出,粉尘出口压力和溜料板角度有交互作用,但是回归方程没有交互作用项,说明二者交互作用不明显,且粉尘出口压力影响较大。模拟结果见表6。

图8 X2与X3交互作用与出砂率的曲面图Fig.8 Relationship between X2 and X3 interaction and separation rate

表6 粉尘出口压力与粉尘出口截面直径交互作用试验安排及结果Table 6 Experimental arrangement and results of interaction between dust outlet pressure and dust outlet section diamete

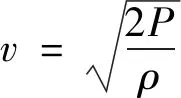

(12)

式中:P为进风口截面压力,Pa,可根据管道长度求得;ρ为空气密度为1.2 kg/m3。

5 结 论

通过对粉尘提取机进行前处理,并进行模拟仿真,设计两因素交互试验,分析了进风口风速度、粉尘出口压力、溜料板角度和粉尘出口直径对粉尘提取机分离效率的影响规律,并得出以下结论。

1)进风口风速与粉尘出口压力有交互作用,且粉尘出口压力对出砂率影响较大。

2)溜料板角度分别与进风口风速和粉尘出口压力进行交互作用,均不明显,在60°~120°范围内,溜料板角度较小时,出砂率随粉尘出口压力的增大而增大。

3)当进风口风速为15.26 m/s,粉尘出口压力为-628.39 Pa,溜料板角度为90°,粉尘出口截面直径为1 000 mm时,出砂率最佳,为95.35%。