机械设计课程设计中基于Inventor和ABAQUS的齿轮有限元分析

孙宇娟,孙国芹,刘小冬,李浩群

(北京工业大学,北京 100124)

目前大多数工科院校在机械设计基础课程设计的教学中,通常都需要进行齿轮的结构设计并对其进行强度校核,计算结果的精确度会直接影响设计产品的寿命。目前其普遍采用的传统设计-校核方法,主要依据设计和校核公式进行手工计算,无法分析零件各部位具体的应力分布情况。而借助有限元方法,可以准确地模拟配对齿轮的接触问题并获得零件内部的受力状态,从而在满足零件承载能力要求的基础上,对零件进行优化设计[1-6]。目前有限元分析已经成为解决复杂工程问题的有效途径。因此,在机械设计基础课程设计的教学中,尝试以三维CAD软件Inventor及CAE计算软件ABAQUS为载体,利用Inventor软件实现减速器零件的3D建模和减速器整体的虚拟装配,采用设计加速器进行斜齿轮模型的建立,再分别使用Inventor中集成的有限元模块和ABAQUS软件进行配对斜齿轮的强度校核,实现设计分析一体化,为结构安全提供一个定量的指标。这能使学生直观地认识零件的结构、强度和刚度情况,建立进行强度分析的完备概念,提升熟练掌握现代设计工具的综合能力。

1 斜齿轮几何模型建立

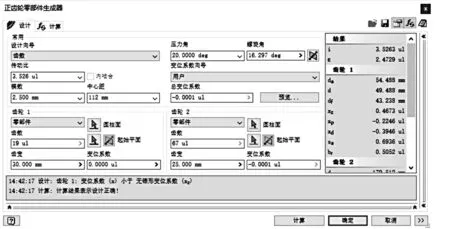

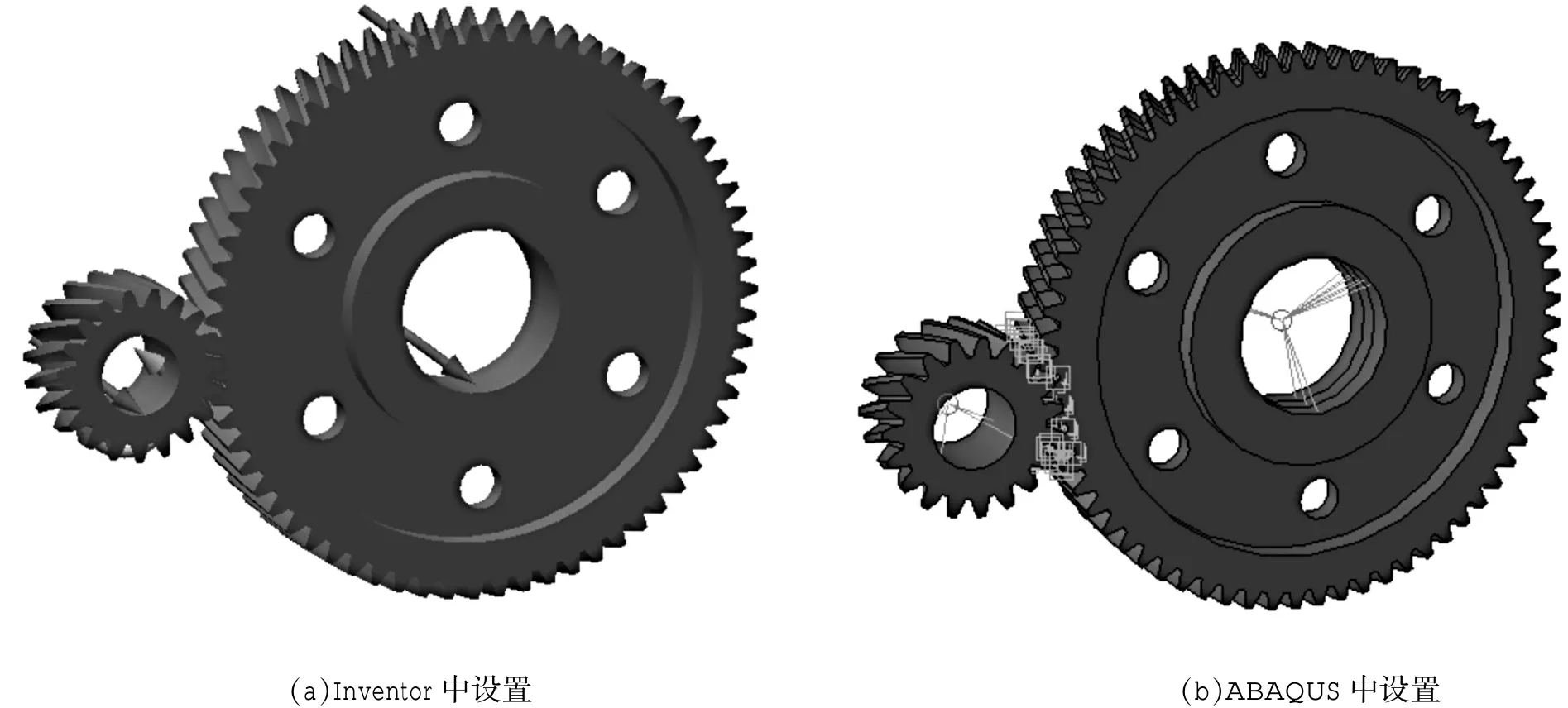

在Inventor中采用设计加速器建立配对斜齿轮的三维模型。首先新建一个装配体,在设计选项卡中选择正齿轮。然后在图1所示的“正齿轮零部件生成器”中的“设计”窗口,将设计向导处选为“齿数”,并输入传动比、压力角、螺旋角等参数;在“计算”窗口输入已知的齿轮转速、功率、转矩、效率、材料(若材料库中没有所需材料,可以直接添加材料)和寿命等参数,设置最小安全系数;最后点击计算,即可校核零件的强度是否符合设计要求。校验的主要参数是齿轮的接触强度安全系数和弯曲强度安全系数,均须大于等于最小安全系数。若计算出的安全系数不合格,错误部分就会以红色字体显示,此时可以修改齿轮的材料或几何尺寸并再次计算,直到合格为止。显示计算正确后,即可自动生成一对外啮合斜齿轮三维模型,如图2所示。

图1 正齿轮零部件生成器

图2 外啮合斜齿轮三维模型

2 斜齿轮有限元模型建立

将Inventor建立的配对斜齿轮几何模型导入ABAQUS软件,分别采用Inventor软件中集成的有限元分析模块和ABAQUS软件实现配对斜齿轮的应力分析并进行结果对比。Inventor软件的应力分析功能操作比较简单,可以方便地实现边界条件的施加、接触的处理、网格的划分以及力、压强、扭矩或重力的加载。ABAQUS软件有强大的有限元模型处理能力,可以手动划分六面体网格减小计算规模,对于接触非线性方面的求解能力较强。

2.1 设置材料属性

为2个斜齿轮零件分别赋予材料20CrMnTi钢的材料属性,弹性模量取为E=206Gpa,泊松比为μ=0.3,屈服强度σ=834Mpa。

2.2 网格划分

在Inventor的应力分析系统中无法生成六面体网格,生成的四面体网格单元数为278 077,节点数为413 008,如图3(a)所示。为了与Inventor结果进行对比,在ABAQUS软件中也采用四面体网格,模型单元数为276 128,节点数为410 530,如图3(b)所示。

图3 斜齿轮有限元网格划分

2.3 边界条件设置

根据斜齿轮的安装和工作情况对零件施加约束,如图4所示。在Inventor软件中,对大齿轮孔处施加固定约束,对小齿轮孔处施加孔销连接,约束其除旋转方向的5个自由度,在旋转方向上施加扭矩,如图4(a)所示。将两个齿轮的接触设置为可分离状态。

在ABAQUS软件中,为了施加边界条件,首先分别在大齿轮轴和小齿轮轴线上设置一个参考点,再分别将大齿轮孔和小齿轮孔耦合到各自的参考点上,约束大齿轮参考点的6个自由度和小齿轮参考点除旋转方向的自由度,在小齿轮的旋转方向上施加扭矩,如图4(b)所示。对于两个齿轮的接触,设置为面对面的有限滑移、库仑摩擦,摩擦系数取为0.1。

图4 边界条件、载荷与接触设置

3 斜齿轮应力分析结果

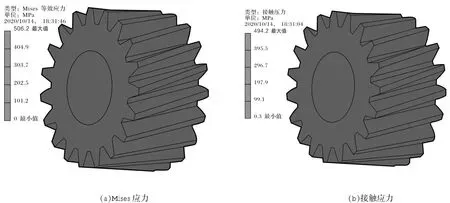

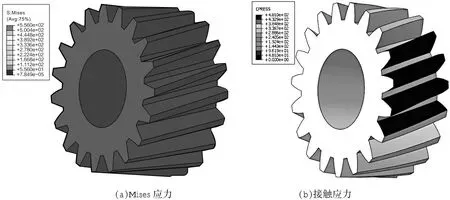

由Inventor软件计算得到的Mises应力和接触应力的分析结果如图5所示,分别为506.2MP和494.2MPa。由ABAQUS软件计算得到的Mises应力和接触应力的分析结果如图6所示,分别为556MP和481MPa。从分析结果可以看出,2种软件计算出的Mises应力与接触应力的分布一致,数值仅有微小差异,结果表明设计的配对斜齿轮满足强度要求。

图5 Inventor软件应力分析结果

图6 ABAQUS软件应力分析结果

4 结论

在机械设计基础课程设计中,使用Inventor软件和ABAQUS软件进行二级圆柱齿轮减速器配对斜齿轮的设计,建立了三维模型并对其进行了有限元分析。结果表明,两种软件仿真计算得到的应力云图分布一致,数值接近,所设计的斜齿轮强度满足设计要求。在设计过程中,增强了学生对设计问题的理解,提升了学生的设计分析技能。