大庆油田Ø100 mm套损井精细压裂工艺技术

黄有泉 王金友 张宏岩 程新颖 毛庆波 张春辉

1.中国石油大庆油田有限责任公司;2.中国石油大庆油田有限责任公司采油工程研究院;3.黑龙江省油气藏增产增注重点实验室

在油田开发过程中由于地质、工程等多种因素,油水井在生产中出现套管变形、套漏等现象,甚至产生成片套损区。套损井由于井筒的不完整性,导致常规增产增注措施无法实施,既影响油井产油效果,也破坏注采井网的完整性,给油田开发带来了较大影响。针对套损井多层压裂,国内各大油田均开展了相关研究。新疆吐哈油田采用K341-98封隔器结合喷砂尾管工艺对套变点以下层段进行压裂,该工艺操作简单,施工成功率高,但无法精准分层[1]。华北油田研发了水力喷射多簇喷枪不动管柱分层压裂工艺,利用滑套控制各级小直径喷枪,压裂时按顺序投入密封球打开对应层段滑套,实施水力喷射压裂;不携带任何封隔器,只利用流体伯努利效应实现层段分隔。现场试验单井压裂达到3段,该工艺主要应用于层间差异较小的井,对于层间差异大或小层分布较多的井其层间分隔能力不足。长庆油田、中原油田也应用水力喷射工艺开展了套损井压裂现场试验[2]。大庆油田前期开展的套损井分层压裂工艺,能够满足修复井径Ø105 mm以上的套损井压裂要求,工艺管柱承压40~45 MPa,通过不动管柱投球方式,实现单趟管柱压裂2~4段,单层加砂15~20 m3,压裂层段能够实现机械分隔[3]。

大庆油田1960年投入开发,1963年发现第1口套损井,60余年来按套损率划分出现了3次套损高峰,累计套损井已超万口,其中套损部位在油层以上比例达60%以上。由于前期缺乏成熟高效的压裂工艺,压裂改造程度低、剩余油相对富集,在老油田开发后期选井、选层难度越来越大的情况下,挖潜套损井控制的剩余油是提高单井产量和区块开发效果的有效手段之一。大庆油田长垣老区储层纵向上发育40~100个含油砂岩,经长期开发各个小层改造及动用程度差异大,常规工艺管柱一般单井压裂3~4个层段,单个层段内至少2个以上小层合压,需要精细分层进行针对性改造才能有效动用剩余油,提高单井产量。以提高单井纵向精细分层为目的,研发套损井多层精细压裂工艺,有效提高套损井小层改造精准程度和施工效率。

1 工艺技术难点

大庆油田套损井套变点在油层部位以上比例约占60%,井筒局部缩径尺寸已下降至Ø100 mm,要求工艺管柱外径既要通过套变点,又要在油层段压裂改造时达到常规工艺管柱性能。同时油藏改造需要精细改造,单井单次改造段数量要求越来越多,最多已突破10段。前期研发的不动管柱投球分层压裂工艺由于工具外径、内径的限制,不同尺寸密封球级差的排布也相应受到限制。封隔器使用过多也为压后工艺管柱起出带来了风险,最多仅能实现单趟管柱压裂4层,当压裂层段超过4层时,则需要更换管柱,既降低施工效率,又增加了压裂工具和作业成本。为此改变了不动管柱投球分层压裂工艺模式,可采用两级封隔器携带喷砂器单独分卡目的层,采用拖动上提的方式进行逐层精准改造,无需通过投球开启滑套逐层压裂,无密封球级差限制,同时封隔器数量少,降低了管柱遇卡风险。

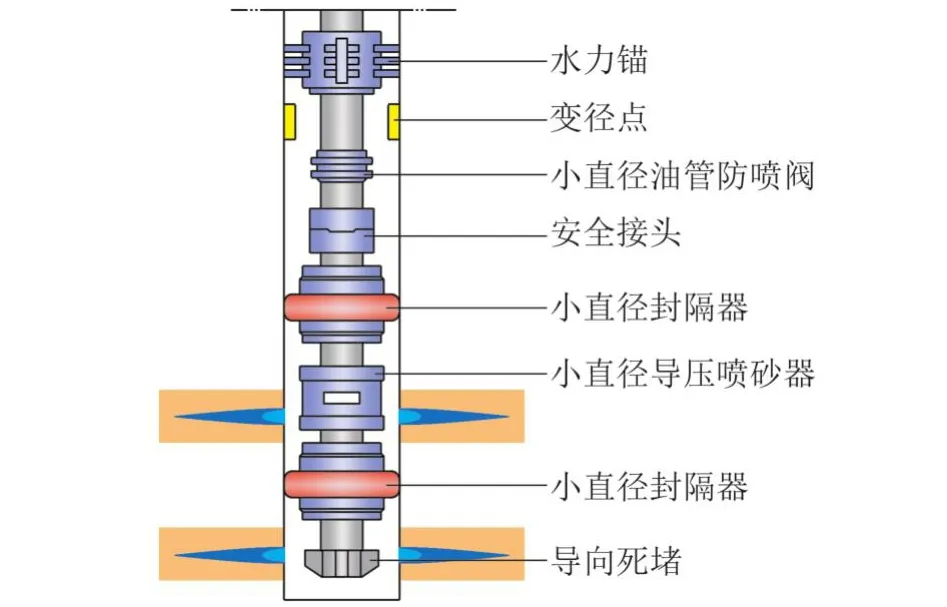

根据井身结构特点制定了逐层拖动式的套损井多层压裂工艺方案,每压裂一层段后小直径封隔器解封,通过套管反循环关闭小直径油管防喷阀,上提至下一层段,油管正注开启小直径油管防喷阀后再次坐封小直径封隔器,由小直径导压喷砂器进行加砂。工艺管柱变径点以下工具外径均为95 mm,满足井径100 mm以上套损井多段压裂要求,主要包括小直径油管防喷阀、安全接头、水力锚、小直径封隔器、小直径导压喷砂器和导向死堵组成(图1)。

图1 工艺管柱Fig.1 The process pipe string

需要解决以下技术难点:(1)由于拖动式多层压裂工艺特点,小直径封隔器需要通过变径点,多次重复坐封、解封,既要最大限度缩小其外径便于安全起下,又要保证小直径胶筒密封常规套管能够承压差50 MPa以上,以满足多层压裂需要;同时要求封隔器高压条件下钢体无变形、胶筒低残余变形,胶筒和钢体研发难度较大;(2)小直径导压喷砂器提高加砂量,要求1套喷砂器完成全井多层加砂,耐磨蚀性能差会导致工具磨断,因此对其耐磨蚀性能要求较高;(3)小直径油管防喷阀需要在逐层拖动时层层防喷,实现多次重复开关防喷难度较大。

2 小直径关键工具研制

2.1 室内研究

2.1.1 小直径封隔器研制

主要从封隔器胶筒和薄壁钢体开展研究。小直径、大扩张比、高承压的扩张式胶筒,胶筒外径设计为93 mm,与常规113 mm胶筒相比,胶筒的扩张百分比由9.7%增大至33.3%,受力面积增大2.4倍。常规胶筒残余变形大、易破损,胶筒损坏严重时上提管柱易出现遇卡,因此对其材质、结构、硫化工艺等进行优化。首先改进胶料配方,以改性氢化丁腈橡胶为主料,加入纳米级增强剂,提升强度1.7倍;其次设计“钢丝+帘线+芳纶”结构,优化钢丝与帘线排布角度为15°,与胶筒端部紧固,采取特殊硫化处理工艺,使钢丝、橡胶、芳纶帘线和胶浆等变形率趋于一致,解决多种材料分层、断丝的问题;设计无痕模具,避免胶筒纵向有痕处开裂,进一步提高其承压性能。室内油浸实验,0号柴油120 ℃条件下浸泡8 h后,反复疲劳10次承压70 MPa,残余变形仅为2.7%,能够满足现场要求[4]。

研发薄壁、承高压封隔器钢体。为满足小直径封隔器小外径、大通径的结构设计要求,将封隔器钢体外径设计为95 mm,钢体壁厚为6.5 mm。封隔器材质选择40CrMnMo调质锰钢,在价格、强度、加工难易等方面具有综合优势。对40CrMnMo封隔器钢体进行受力分析(图2),承压70 MPa时钢碗与胶筒接触处出现扩径现象,相应的室内实验结果也表明扩径现象严重,钢体外径由95 mm增加至101.5 mm,仅能承压1次,再次坐封胶筒与钢体接触处清水喷出,胶筒无法密封,现场应用将带来管柱遇卡风险。根据材质特点优选盐浴淬火热处理工艺,达到高强度钢的性能,室内承压实验表明热处理措施有效,钢体承压70 MPa后无变形[5]。

图2 常规调质钢体承压受力分析Fig.2 Pressure-bearing analysis of conventional quenched and tempered steel body

2.1.2 耐磨蚀小直径导压喷砂器研制

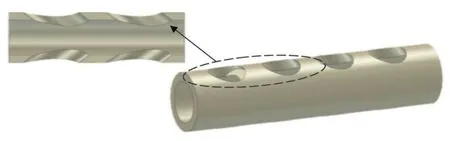

小直径导压喷砂器为适应套损井的压裂要求,外径由常规的115 mm缩至95 mm[6]。外径缩小后环空体积增大,在排量及加砂量不变的条件下,压裂时易形成涡流造成喷砂口两侧磨蚀严重,影响施工规模和安全性[7]。采用“防、疏”相结合的措施:(1)在喷砂口处及下部采用特殊热处理工艺提高硬度或进行喷涂硬化处理[8-10],减小携砂液接触到套管后,对导压喷砂器造成的返溅磨蚀,提高喷砂器耐磨蚀能;(2)喷砂口处增加内衬套,采用“斜截面+多孔”结构(图3)并对喷砂孔数、间距进行优化,减少涡流的同时改变液流方向,减轻喷孔喷出携砂液对外壁面的直接冲蚀。现场实际应用小直径喷砂器加砂量由80 m3提高至230 m3以上,可满足大庆油田长垣老区压裂改造规模需求。

图3 斜截面多孔喷砂结构Fig.3 Multiaperture sandblaster with oblique section

2.1.3 小直径油管防喷阀研制

为解决逐层拖动上提管柱时油管防喷问题,研发了压控式可重复开关小直径油管防喷阀,利用液体从油管或套管注入时产生的油套压差控制其开关,优化设计重复开关控制机构与重复密封机构。

重复开关控制机构,主要利用“面积差活塞+压簧”结构实现,当压差作用于面积差活塞推动压簧带动开关滑套移动,从而使密封阀板开启或关闭。压差的形成不但与液体注入排量相关,也与不同区块地层压力参数、防喷阀的下入深度等因素密切相关。在设计时要合理设计结构参数,避免因控制压差较低造成防喷阀误关闭,或者控制压差过大不易关闭。为此,依据大庆油田长垣老区地层压力系数,优化设计面积差活塞和压簧结构参数,总体设定关闭压差5~6 MPa。该结构也可以根据其他区块不同地层压力进行参数调整,满足不同工况条件需要。

重复密封机构,主要包括橡胶密封件(图4)、阀板及扭簧。阀板在扭簧作用下关闭并在液体压力下压缩橡胶密封件从而形成密封,避免井内液体从油管溢出,从而实现油管防喷。扭簧由于工作次数频繁,因此材料选择要具有较高的屈服强度、较好的韧性、较低的热敏感性以及较好的耐H2S、CO2等腐蚀介质性能。经室内实验优选特种高弹性合金钢材质加工扭簧,同常规弹簧钢材质相比,弹性和抗疲劳性能可提高30%。阀板设计应采用轻质铝合金材料,降低阀板质量可提高防喷阀关闭可靠性。

图4 密封机构实物Fig.4 Real picture of the sealing mechanism

2.2 现场试验

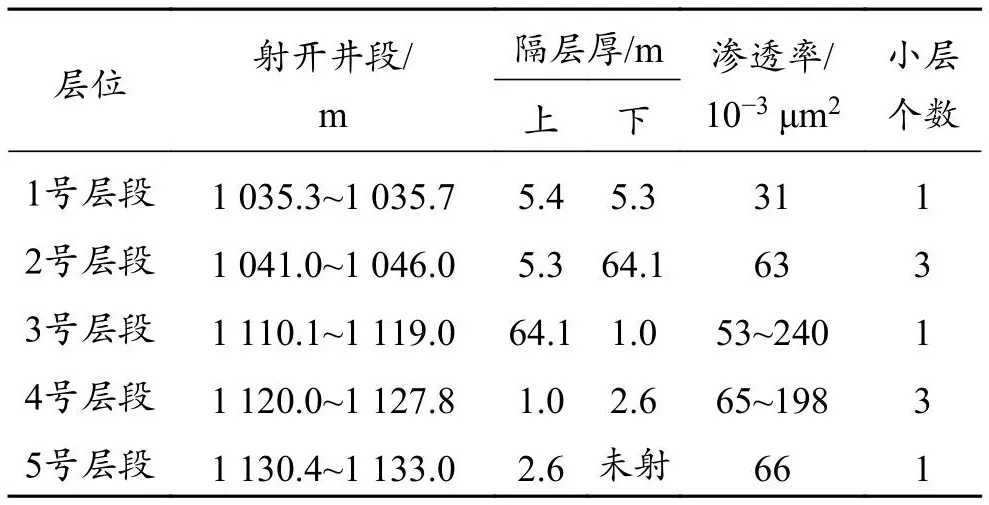

采用该工艺开展现场试验109口井,施工成功率100%,单趟管柱最多精细压裂11段。工艺管柱结构简单,封隔器性能高,且使用封隔器数量少,施工安全性大幅度提高。现场应用压裂后工艺管柱均顺利起出,压后单井平均日增油5 t/d以上。以N5-X井为例,该井为地质目标萨尔图油层的修复套损井,2016年首次压裂 1~2号层 (深度 1 035.3~1 046.0 m),初期稳产 5.4 t/d,至 2019年底降至2 t/d以下。因此对该井1~2号层进行重复压裂,同时下部地质条件较好未压裂的 3~5号层 (深度1 110.1~1 133.0 m)进行初次压裂 (表1)。

表1 N5-X井压裂井段射孔数据Table 1 Perforation data of fractured well section in Well N5-X

压裂前通井时在1 083.7 m处发现套变,井径缩小至106 mm,无法采用常规工艺压裂。更改原压裂方案,采用套损井精细分层压裂工艺,最小隔层1.0 m,单趟管柱压裂5段,单套喷砂器加砂230 m3,实现了纵向上多个层段均衡改造。压裂施工后封隔器胶筒、钢体无变形,导压喷砂器磨蚀较小,工艺管柱顺利起出,压后初期产油12.83 t/d,年累产2 800 t,提高了单井产量,实现了剩余油的有效挖潜。

该井所在区块套损油水井较多,大部分处于关井状态,区块井网不完善,影响了整体注采平衡。因此集中开展了套损井治理与压裂改造,采用该技术对8口水井、5口油井分别进行了精细改造,措施后开井率由85%提升至97%,完善了注采井网,提高区块整体开发效果。

3 工艺技术优势

常规分层压裂工艺单趟管柱压裂2~4段,单层加砂量 15~20 m3,承压 50 MPa,适用Ø105 mm 及以上井径。拖动式套损井精细分层压裂工艺与之相比具有4方面优势:(1)单趟管柱压裂段数多,单井1次压裂施工可完成11段细分压裂,避免了因压裂段数多而多趟更换管柱,既提高精细改造程度,也大幅提高了施工效率,同时节约了施工成本;(2)单层加砂量大,单套喷砂器可加砂230 m3,有利于满足油藏大规模加砂提高储层改造体积的需求;(3)承压性能更高,工艺管柱整体达到承压70 MPa,可以满足部分低渗透储层压裂改造需要,拓宽了工艺适应领域;(4)适应井径更小,能够满足Ø100 mm井径套损井分层压裂,提高了可改造套损井比例。以大庆油田为例,套损井可改造比例提高了40%以上,减少了报废井数;同时该工艺配套了适合拖动式压裂工艺的油管防喷阀,可实现环保施工,减少废液拉运处理,降低了环保措施成本。

4 结论

(1)成功解决了套损井压裂工艺既要小直径、高通过性又要精细分层压裂的技术难题,细分压裂段数达到11段、适应井径Ø100 mm,改变了套损井因压裂工艺不配套长期处于无法细分压裂的现状,有利于注采开发井网完善和套损井剩余油的挖潜。

(2) 该工艺管柱结构简单、安全性高,但由于双封隔器间连接的油管长度固定,对于单井改造各层段厚度差异大无法共用同一卡距时,需要更换管柱调整封隔器间卡距,有待进一步完善。

(3)该工艺不仅适用于修复套损井精细压裂,也适用于Ø100~124 mm小尺寸套管井分层压裂,发展配套连续油管作业设备,可进一步提高施工效率。