新型环形输送带接头机研制

朱开华

(福建省三明市东辰机械制造有限责任公司,福建 沙县 365500)

0 引言

橡胶输送带是输送物料的一种工具部件,可以循环使用,但是需要做成环形才能投入使用。现阶段用户一般是将输送带在工作现场运用冷粘接接头、热硫化接头以及机械接头这三种方式进行接头[1],现场输送带接头对工人技术要求高且工作不方便。因此,用户对环形输送带的需求日益增多。生产厂家一般应采用C型油压机进行热硫化接头,以方便环形输送带的取放。但对于较大的环形输送带,若采用传统的C型油压机进行输送带接头硫化,其承压部份的悬臂应加长,且设备承受较大的合模压力,要保证其强度和刚度,需加大C型油压机的机身重量,使C型油压机体积过大,重量较重,造价高。

为解决上述问题,新型环形输送带接头机取传统的输送带硫化机框式结构力学结构好及C型输送带接头机可以方便装取输送带的优点。运用连板装置、插销装置、转臂装置的作用,将设备在不同的工况下进行力学结构转换。设备具有造价低、操作方便特点。

1 设备研制

1.1 设计方案

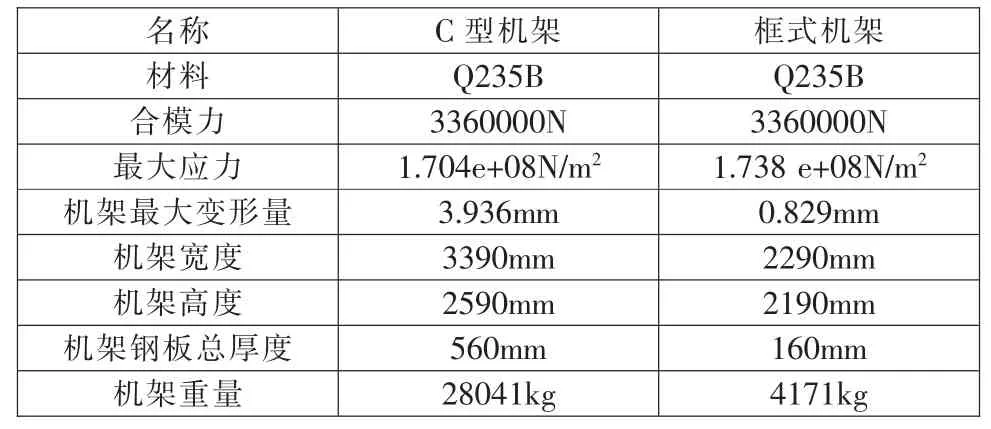

输送带接头硫化其中硫化压力是重要因素之一,标准的接头硫化压力为1.5MPa,可保证接头的致密性、橡胶与线绳的附着力、橡胶的流动性而提高硫化接头质量[2]。方案设计中分别采用机架的C型结构与框式结构进行力学分折。由表1可知,框式结构力学性能好且机架重量轻,生产成本低。在设计中,机架在板式框型机架的基础上,将一侧支板用连杆替代,连杆可通过油缸开合,在输送带放取时连杆抬起,机架为C型结构方便环形输送带的放取。在输送带接头硫化时,连杆放下并通过柱销与机架连接,机架为框式结构,保留较好的力学结构特性。

表1 力学分折对照表

1.2 技术参数

模具规格(长×宽):(1600×1400)mm,合模力:6.72E+6N,油缸直径:420mm,油缸数量:4个,油缸行程:450mm,蒸汽压力:0.4~0.5(MPa)。

1.3 主要结构性能

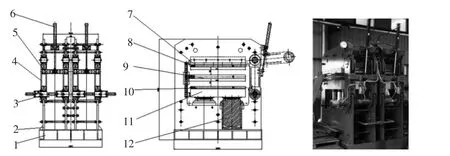

设备由主机架、底盘、连杆装置、插销装置、转臂装置、上承板、上、中、下热板、模具、下承板、柱塞油缸、蒸汽管路、水冷管路、气动系统、液压系统、自动控制系统等组成,见图1。主机架固定在底盘上,柱塞油缸安装在机架的下方与下承板连接,下承板、中热板通过导向块可在机架上的导轨滑动。当液压系统工作时,柱塞上升顶起下承板、下热板、中热板、模具、输送带向上运动至上承板时,对输送带加压。上、中、下热板通入饱和蒸汽加热输送带。自动控制系统采用PLC自动控制,将输送带人工装入硫化模具后,系统可自动完成合模、连杆转臂、柱销伸缩、自动补压及设备自检等一系列工作来完成输送带接头的硫化工作。系统采用参数化设计,在触摸屏上可适时显示硫化温度、硫化压力、硫化时间及生产工艺及管理参数,并可通过人机界面进行工艺参数修改。

图1 设备的总体结构及照片Fig.1 Overall structure and photos of equipment

1.3.1 主机架

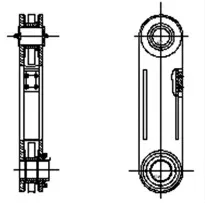

主机架由4件框板经螺杆、螺母、上承板及导轨组成,见图2,4件框板通过螺杆、螺母、上承板及柱塞油缸连接成稳固的装配体。框板内框的上、下面在设计时应考虑上承板、上热板的重量及油缸预虽压时对框板造成的变形,即上面有补偿斜度。框板的在C型开口处加工2个直径160mm的孔用于连板装置和插销装置的安装。主机上安装有导轨主要用于热板上下移动时的导向。

图2 主机架:说明主机架的结构图说明4件框板经螺杆、上承板及导轨组成Fig.2 Main frame:the structural diagram of the main frame,which shows that the four frame plates are composed of screws,upper bearing plates and guide rails

1.3.2 连板装置

连板装置由连板、铜套、销轴、垫片等组成,见图3。连板上端通过销轴安装在主机框板上,通过油缸的伸缩可使连板以销轴为中心可转动,完成连板的开合动作。连板下端通过插销装置可与主机架C口下端连接,连接后主机由C型结构变化为框式结构。

图3 连板装置结构Fig.3 Structure of connecting plate device

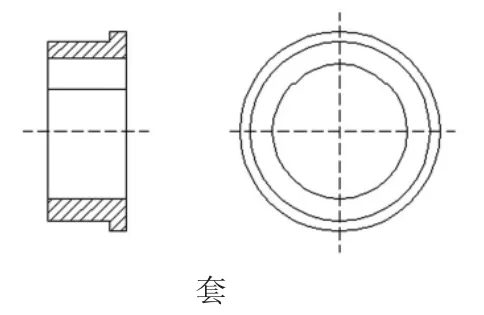

1.3.3 插销装置

插销装置由气缸、气缸支座、销轴等组成,见图4。气缸座安装在连板上,并随连板转动,当连板转至主机C口位置时,气缸动作将销轴插入主机的套中,见图5。套的内孔为两个相贯的圆柱孔,一个圆孔内径大于插销装置的销轴外径5mm,在未加载合模力时与销轴同轴,销轴插入套时不与套接触,可用较小的力将销轴插入套中。另一圆内孔直径与销轴外径相同,且与第一个孔在高度方向向上偏移5mm,当加载合模力时,机架弹性变型后使孔与销轴接触,使连板受拉而形成受力较好的框架式结构,同时也增大了销轴与套的接触面积,避免销轴压溃。

图4 插销装置的结构Fig.4 Structure of latch device

图5 套的结构及说明孔在向上偏移5mmFig.5 Structure and description of sleeve hole offset 5mm upward

1.3.4 转臂装置

转臂装置由转臂油缸、连接座、连接板等组成。当输送带装入或取出时,转臂油缸收回,转臂向上转,机架为C形结构,方便输送带装、取。当进行加压硫化时,转臂油缸伸长,转臂向下转动,通过插销装置的销轴使连板与主机连接,形成主机框式结构。

1.3.5 自动控制系统

由可编程控制器、触摸屏、光电开关、压力变送器、热电偶、气动控制系统、液压控制系统及施耐得低压电器元件等组成。人机界面可存储生产工艺,触摸屏上可设定工艺参数。控制系统设定手动和自动两种工作模式。自动控制模式可自动完成连板闭合-插销插入-油缸加压-合模硫化-硫化计时-油压卸压-硫化脱模-插销退出-连板打开-硫化完成报警等一系列工艺动作。

2 安全性设计

在设备研制中有两个影响设备安全的要点,一是当合模力加载时,插销装置的销轴应插入套中,使连板将主机的C形咢口连接,否则主机将发生塑性变形,设备失效;二是插销插入套中,并上移5mm直至销轴与套接触的过程中,主机架应在弹性变形范围内。

2.1 PLC程序保护措施

为了保证设备在连板装置和插销装置未投入工作时,柱塞油缸不工作,避免对设备造成损害。在控制程序设计时,应充分考虑其保护措施。如控制程序方框图,见图6,在输送带接头装入硫化机模具后,按起动按钮,程序自检连板、插销及柱塞油缸的位置。当各位置准确时,转臂油缸伸长,推动连板向下转动,当连板转动到位并触动光电开关发出信号后,插销气缸伸出,插销插入主机套中,插销到位并触动光电开关发出信号后,按合模按钮,柱塞缸的低压泵起动,柱塞升起,设备合模,当油压为1MPa时,起动高压泵加载相应的合模力并开始硫化计时。当硫化完成后,油缸卸压,柱塞下降到位且行程开关动作后,方可退出销轴。设备利用PLC程序控制以确保主机不发生塑性变形,保证设备的安全使用。

图6 控制程序的工作流程及设计思路Fig.6 Workflow and design idea of control program

2.2 力学校验

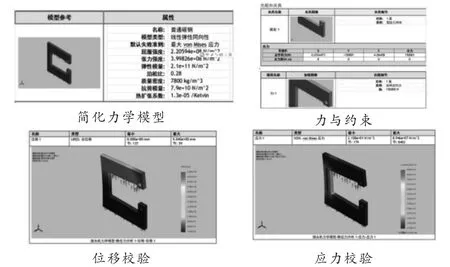

设备中由于插销装置的柱销插入主机的套时,柱销与套在高度方向有5mm间隙。在加载合模力时,主机需变形5mm后,销轴才能受力,约束主机C形鄂口的变形,所以在设计中必须保证主机架C形鄂口变形5mm后,在不加载合模力时主机可恢复,其变形为弹性变形。在设备的设计中应用SolidWords Simulation软件对主机架进行力学校验。

2.2.1 主机架建模

为简化力学模型,在校核中不考虑温度及主机架其它装配体重量对主机架的影响,将机架中的4件厚度为40mm的框板简化为厚度为160mm的1件框板进行计算。由材料力学可知,框板的转角处应力最大,框板C型口外侧挠度最大。为确定主机架C形鄂口变形5mm时,主机架是否发生塑性形,先预设合模力使C形鄂口变形5mm,再根据预设合模力对框板的转角处应力进行校核。

2.2.2 主机材料模型

主机架采用Q235B材料,在应用材料中选定普通钢板。弹性模量E=2.1E+11Pa;泊松比μ=0.3;密度ρ=7.85kg/cm3;屈服强度σs=2.2E+8Pa。

2.2.3 建立约束与载荷

主机与底盘焊接,并用地脚螺栓固定,所以将主机底面视为约束,合模力加载于主机内框上部。

2.2.4 校核

通过SolidWords Simulation软件运算可知,见图7。当加载合模力150000N时,主机鄂口的最大位移量5.04mm,主机架最大应力8.95E+07Pa,小于屈服强度σs=2.2E+08Pa,满足强度要求,既设备主机不发生塑性变形,安全可靠。

图7 计算的材料及力学模型、计算后的位移和应力结果图Fig.7 Calculated material and mechanical model,displacement and stress results after calculation

3 结束语

综上所述,环形输送带接头机的研制采用了较新颖的设计思路,将设备在不同的工况下,采用不同的力学模型结构,通过连板装置、插销装置等结构,将主机的框式结构与C形鄂式结构进行转换,降低了制造成本,增强了操作的方便;通过PLC控制程序的设计,确保设备的安全性。