不同电渗析条件下酱油主要风味组分迁移规律研究

苗春雷,孙启星,李学伟,李巧连,朱新贵,2*

(1.李锦记(新会)食品有限公司,广东 江门 529100;2.华南农业大学 食品学院,广东 广州 510642)

酱油是以豆谷类及其副产物为主要原料,经润水、蒸料、制曲、发酵等工艺制成的具有独特风味的液体调味品[1],是亚洲最受消费者欢迎的烹饪及佐餐调味品之一。根据生产工艺的不同,我国酿造酱油可分为低盐固态发酵酱油与高盐稀态发酵酱油。低盐固态发酵使用较低浓度(约10%~13%)的盐水将曲料制成酱醅后置于较高温度条件下进行发酵,该工艺的发酵时间短、生产投入低,是20世纪70~80年代普遍采用的酱油发酵技术[2-3]。但低盐固态发酵工艺存在着原料利用率低、产品风味不足等缺点,目前已逐步被高盐稀态发酵法所替代。高盐稀态发酵法采用较高浓度(约17%~20%)的盐水将曲料制成酱醪后进行稀态发酵,生产周期一般在3~6个月。发酵过程中,以米曲霉(Aspergillus oryzae)为主的微生物分泌出多种酶类将曲料中的大分子有机物酶解为小分子的可溶性氮及可溶性糖,在长时间的发酵过程中通过一系列复杂的氧化反应、美拉德反应等化学反应最终得到鲜咸适口、香气浓郁的液体调味品[4]。

酱醪中的微生物对原料的蛋白质和碳水化合物等主要营养成分缓慢的分解与代谢形成了酱油独特的风味[5],发酵过程中添加的食盐则构成了酱油的基味。通常条件下成品酱油的含盐量约为16%~18%,这在发酵过程中也起到抑制酱醪中有害微生物繁殖的作用,同时钠离子与氨基酸形成的钠盐也贡献着酱油的鲜味[6-7]。根据《中国居民膳食指南》,居民日均食盐摄入量应不高于6 g,但受饮食文化的影响,导致国民实际生活中的食盐摄入水平远高于健康标准的上限[8]。现代医学研究表明,较高的钠摄入量会极大增加人体肾脏负担,同时增加患高血压等心脑血管疾病的风险[9-10]。因此为满足人们群众对生活品质及食品健康的双重需求,调味品低盐化已成为未来调味品行业的发展趋势。酱油作为国内销量及使用量最高的调味品,其脱盐工艺已成为近年研究的热点问题,并以电渗析、纳滤以及离子交换法作为主要的研究方向[11-12]。其中电渗析脱盐技术的原理是在电势差的驱动下,酱油中的离子朝着电场两侧的阴阳离子交换膜运动,利用膜的选择透过性使离子在膜的另一侧富集以达到脱盐的目的[13]。如今电渗析脱盐技术经过多年的发展和完善其工艺已趋于成熟,可以满足一定规模的工业化生产。但在脱盐处理过程中,酱油的部分氨基酸、挥发性物质及有色物等主要成分会迁移进入盐液,因此这些副产的盐液略带有鲜味及酱油香气。脱盐过程中产生的盐液体积通常为酱油原液体积的50%~100%,其较高的盐分无法直接排放,且进行废水处理成本较高,因此随着未来对酱油脱盐产能的扩大,应实现合理回收及利用加工过程中分离的盐液以达到经济效益最大化。

本研究采用电渗析法对酱油进行脱盐处理,试验酱油中各组分在不同电渗析参数下的迁移率以及在盐液中的回收情况以确定最佳试验参数,并对回收到的盐液进行理化指标的检测,确定盐液的呈味物质以及风味物质构成。分析各组分在电渗析过程中的迁移情况,以期为酱油脱盐过程中回收盐液的再利用提供理论依据。

1 材料与方法

1.1 材料与试剂

酱油样品:李锦记(新会)食品有限公司;甲醛、氢氧化钠、氯化钠(均为分析纯):广州化学试剂厂。

1.2 仪器与设备

GCM-E-10电渗析系统:国初科技(厦门)有限公司;7820A-5977B气相色谱-质谱联用(gas chromatography-mass spectrometer,GC-MS)分析系统、DBWA×U2色谱柱(30 m×0.32 mm,0.25 μm):美国安捷伦公司;794自动电位滴定仪:瑞士万通公司;L-8900全自动氨基酸分析仪:日本日立公司。

1.3 方法

1.3.1 样品处理方法

量取1 000 mL酱油与等体积的三级水分别置于三角瓶中并与电渗析设备连通,配制3%NaCl溶液500 mL置于三角瓶中与设备连通作为电解液。试验温度为25 ℃,循环流量为1.0 L/min,酱油NaCl目标含量降低至13%以下。考察电渗析电压对酱油主要成分迁移情况的影响时,根据实验室前期研究数据及设备极限参数将电压依次设置为10 V、11 V、12 V、13 V、14 V对酱油进行脱盐处理,电渗析时间为20 min。考察电渗析时间对酱油主要成分迁移情况的影响时,将电渗析电压固定为13 V,其他试验条件不变,并于15~35 min每5 min进行取样并测定。

1.3.2 样品理化指标的测定

样品氨基酸态氮(amino acid nitrogen,AAN)、总酸(total acid,TA)、氯化钠的含量参照国家标准GB/T 18186—2000《酿造酱油》中的方法进行测定[14]。

AAN(TA)损失率、盐分脱除率计算公式如下:

1.3.3 游离氨基酸组成的测定

参照《实用食物营养成分分析手册》使用全自动氨基酸分析仪进行测定[15]。

游离氨基酸迁移率计算公式如下:

1.3.4 风味物质的测定

使用GC-MS进行分析,参照邹谋勇等[16]的方法,并对样品预处理方式进行改进。取2 mL样品置于样品瓶中,加入1 g NaCl使溶液饱和后置于50 ℃水浴中萃取30 min。气相色谱条件:以氦气(He)为载气,流速1.0 mL/min,固相微萃取小柱进样时间为2 min,不分流,吹扫流量15 mL/min,吹扫2 min,色谱柱升温程序为40 ℃保持5 min;2 ℃/min升至150 ℃,保留0 min;再以5 ℃/min升至240 ℃,保留10 min。质谱条件:采用电子电离(electron ionization,EI)源,电子能量为70 eV,检测器电压为857 V,扫描速度为2.00 scans/s,扫描范围为20~350 m/z;进样口和离子源温度分别为250 ℃和230 ℃。

2 结果与分析

2.1 不同电渗析电压条件下酱油主要成分迁移情况

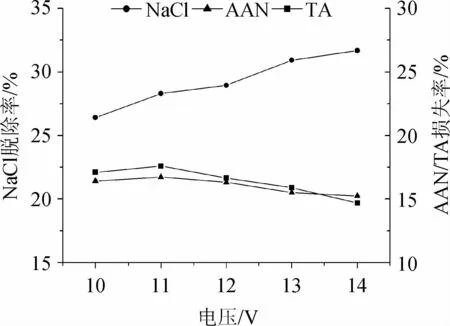

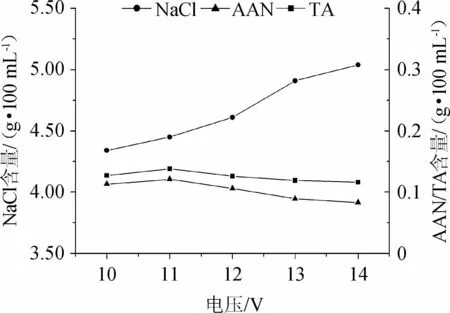

在脱盐过程中,采用不同的电压对酱油进行电渗析处理,试验20 min后电渗析电压对酱油样品NaCl脱除率、AAN损失率、TA损失率见图1,电渗析电压对盐液中NaCl、AAN、TA含量的影响见图2。由图1可知,酱油的NaCl脱除率随着电渗析电压的升高逐渐增大,但增加至13 V后脱盐的速率明显放缓。在电渗析电压为14 V时,处理后酱油的NaCl脱除率为31.67%;随着电渗析电压的升高,酱油样品的AAN及TA损失率变化不大,仅呈现略微下降趋势,基本维持在15%~17%。由图2可知,在不同的试验电压条件下,盐液的AAN及TA同样并未随NaCl含量的增加同步得到积累,电渗析电压13 V、14 V的试验组得到的盐液中测得NaCl含量分别为4.91 g/100 mL、5.04 g/100 mL,AAN含量差别不大,分别为0.089 g/100 mL、0.083 g/100 mL,总酸含量同样差异较小,分别为0.119 g/100 mL、0.116 g/100 mL。这可能是由于电渗析所用的离子交换膜具有的选择透过性,使离子水和半径小、带电量较低的Na+和Cl-比AAN及TA更易通过[17]。所以此范围内的电压变化对酱油中NaCl产生的影响较大。同时观察到在电渗析电压增大至13 V后NaCl的积累速率开始放缓,且在损失率未发生明显变化时AAN及TA积累量略微降低,这可能是由于接近极限电流,电压导致酱油中的肽类发生盐析沉积导致[18],或因过高的电压导致膜表面产生浓差极化现象导致膜电导率下降使电渗析效率降低[19]。因此,综合考虑到酱油中主要成分的迁移速率以及高电压对膜可能造成的不利影响,将电渗析脱盐的运行电压选取在13 V进行。

图1 不同电渗析电压对酱油NaCl脱除率及氨基酸态氮、总酸损失率的影响Fig.1 Effect of different electrodialysis voltages on the removal rate of NaCl and the loss rate of amino acid nitrogen and total acid of soy sauce

图2 不同电渗析电压对盐液中NaCl、氨基酸态氮、总酸含量的影响Fig.2 Effect of different electrodialysis voltages on contents of NaCl,amino acid nitrogen and total acid in salt solution

2.2 不同电渗析时间条件下酱油主要成分迁移情况

在13V的电渗析电压条件下对酱油进行电渗析脱盐处理,电渗析时间对酱油NaCl脱除率及ANN、TA损失率的影响见图3,电渗析时间对盐液中NaCl、AAN、TA含量的影响见图4。由图3可知,随着电渗析时间的增加,酱油各主要组分持续向盐液迁移,NaCl和AAN的迁移速率随时间的延长逐渐放缓,但TA的迁移率持续增加并在20 min后其损失率显著高于ANN。在电渗析30 min后,酱油的NaCl脱除率达到41.97%,已达到减盐目标,继续脱盐则可能导致渗透压过低不利于对腐败菌的抑制。由图4可知,随着电渗析时间的增加,盐液中NaCl、ANN、TA含量均逐渐增加,在电渗析30 min后,盐液中的NaCl和ANN含量增加放缓。本研究发现,长时间的电渗析处理虽可大幅度降低酱油中的NaCl含量至40%以上,但是同时伴随着部分风味物质的迁移,因此回收得到的盐液具有一定的酱油风味并略带鲜味。最终回收的盐液为淡黄色的澄清液体,表明少量有色物质也随水分的迁移进入了盐液。因此,综合考虑到酱油防腐效果及风味,将电渗析脱盐的运行时间选取在30 min。

图3 不同电渗析时间对酱油NaCl脱除率及氨基酸态氮、总酸损失率的影响Fig.3 Effect of different electrodialysis time on removal rate of NaCl and loss rate of amino acid nitrogen and total acid in soy sauce

图4 不同电渗析时间对盐液中NaCl、氨基酸态氮、总酸含量的影响Fig.4 Effect of different electrodialysis time on contents of NaCl,amino acid nitrogen and total acid in salt solution

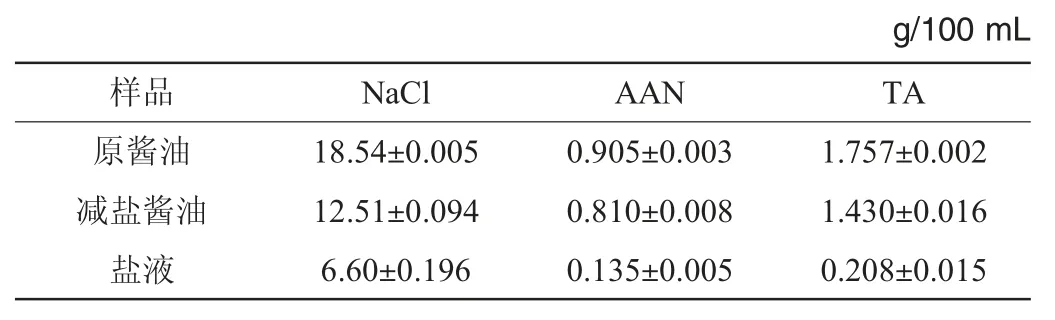

在电渗析电压13 V、电渗析时间30 min条件下,原酱油样品、减盐酱油及盐液中NaCl、AAN、TA含量见表1。由表1可知,原酱油样品中NaCl含量由18.54 g/100 mL减少至12.51 g/100 mL,盐液中NaCl含量积累至6.60 g/100 mL,同时有较多的风味物质一同迁移进入盐液,盐液中AAN和TA含量分别为0.135 g/100 mL、0.208 g/100 mL。

表1 酱油及盐液中各主要组分含量Table 1 Contents of major components in soy sauce and salt solution

2.3 盐液中游离氨基酸组成及回收率分析

在研究得到的较优试验条件:电渗析电压13 V、电渗析时间30 min的脱盐处理后,检测回收到的盐液中游离氨基酸组成并与原酱油样品进行比对分析,结果见表2。

表2 酱油及盐液中游离氨基酸组成及迁移率Table 2 Composition and mobility of free amino acids in soy sauce and salt solution

由表2可知,原酱油中谷氨酸、丙氨酸、亮氨酸及赖氨酸含量较高,总体风味协调,鲜咸适口,总游离氨基酸含量为4.080%。由于在电渗析过程中氨基酸的分子质量以及结构的不同会导致其在电场作用下的运动特性存在差异[20],因此盐液中的游离氨基酸组成和原酱油样品相比较存在较大差异。由表2亦可看出,在酱油脱盐过程中迁移至盐液中的总游离氨基酸的含量为0.305%,总迁移率为7.77%,其中鲜味氨基酸谷氨酸、天冬氨酸的迁移率较低,而呈甜味及苦味氨基酸甘氨酸、组氨酸、精氨酸和赖氨酸等迁移率较高,这可能是由于这些氨基酸的等电点与酱油pH值相差较远,在酱油中以带电的形式存在从而在电渗析过程中由于电场的作用下迁移速度较快[21];最终盐液中回收到的游离氨基酸中,丙氨酸、亮氨酸和赖氨酸含量较高,由于亮氨酸和赖氨酸为具有苦味的氨基酸[22],因此盐液除略带鲜味还呈现出了一定的淡苦味及厚味。

2.4 盐液中风味物质组成

使用GC-MS对原酱油样品以及电渗析后回收到盐液中的风味物质进行定性分析,结果见表3。

表3 原酱油及盐液中风味物质构成Table 3 Composition of flavor compounds in original soy sauce and salt solution

由表3可知,原酱油样品中共检测到25种风味物质,其中有17种风味物质在电渗析脱盐处理后的盐液中被检出。这表明在脱盐过程中大部分风味物质也发生了迁移。原酱油样品中存在的13种醇类物质中,有10种在电渗析过程中发生了迁移,其中包括传统高盐稀态发酵酱油中所含有的关键性风味物质糠醇以及苯乙醇[23]。其他风味物质如酯类、酚类、醛类等也在电渗析的过程中存在不同程度的迁移,但原酱油样品中检测到的酸类物质在回收到的盐液中未检测到,这可能是由于其透过率较低或在电场的作用下发生了分解。盐液中还检出了较多对于酱油风味构成具有较大影响的酱油特征性风味物质,如3-甲硫基丙醇、3-甲基-1-丁醇、4-乙基愈创木酚、羟基丙酮等,其中苯乙醇和4-乙基愈创木酚均是由酱醪中的生香酵母在发酵后期合成的具有高沸点的香气成分,苯乙醇为具有玫瑰花香气的风味物质[24]、4-乙基愈创木酚为具有烟熏及辛香的风味物质[25],二者的风味阈值较低并对酱油的特征性风味构成占有较关键的主导作用。因此电渗析后回收到的盐液在感官上呈现有一定的酱油特征风味,具有淡豉香、醇香并略带有酱香。

3 结论

在使用电渗析法对酱油进行脱盐处理的过程中,发现部分氨基酸等呈味物质以及挥发性风味物质在电场作用下会与NaCl一同迁移进入盐液并逐步积累。脱盐过程中,虽电压对酱油中盐分迁移率的影响较大而对风味组分的影响相对于较小,但AAN及TA仍会随着时间在盐液中得到积累,且TA的迁移率较高。在电渗析电压13 V、处理时间30 min条件下,酱油的氨基酸态氮(AAN)及总酸(TA)的损失率较低,且NaCl脱除率达41.97%。此时盐液中NaCl、AAN、TA含量分别为6.60 g/100 mL、0.135 g/100 mL、0.208 g/100 mL。在氨基酸的迁移过程中,鲜味氨基酸的迁移率远低于甜味及苦味氨基酸,因此印证了盐液在感官上除略呈现鲜味外还存在寡淡后苦味的原因。部分挥发性风味物质在脱盐过程中也存在着迁移,这使得盐液口感及风味上均呈现出一定的酱油感官。本研究在不同电渗析条件下对酱油进行脱盐处理,研究得到了较优的试验条件,并分析了酱油中主要风味组分的迁移率、回收盐液游离氨基酸与挥发性风味物质的构成,为酱油电渗析脱盐条件设计及回收盐液的再利用提供了理论基础。