甲烷水合物在石英粉砂中的微观赋存特征

徐则林,徐纯刚,陈浩,李刚,吕秋楠,李小森

(1.中国科学院广州能源研究所,广东广州,510640;2.中国科学院大学,北京,100049)

天然气水合物是由水和天然气在低温高压下形成的非化学计量的结晶化合物[1],其标况下的能量密度是常规油气的2~5 倍[2],并且广泛存在于海底沉积物中,是未来重要的接替能源。我国南海北部拥有丰富的天然气水合物资源[3],其深海水合物沉积层中石英粉砂质量分数可高达90%[4],且石英粉砂中不同水合物赋存形态会影响储层渗透特性[5],从而影响水合物的开采。目前,天然气水合物在多孔介质中的赋存方式受到广泛关注,通常认为水合物以4种方式赋存在多孔介质中,即孔隙填充型、颗粒包裹型、支撑型以及胶结型[6]。实验室微观尺度直接定性观察水合物赋存形态、水合物分解规律,定量研究甲烷水合物生成-分解特性,对水合物开采渗流特性数值模拟具有重要意义。

当前有多种方法直接可视化观测多孔介质中的水合物的赋存形态[7],但对所有共存相进行科学的划分仍存在难度。当前应用的可视化工具包括显微镜(含CCD 相机等数字成像设备)、核磁共振成像(magnetic resonance imaging,MRI)、X 射线断层扫描成像(X-ray computed tomography,CT)、热场发射扫描电子显微镜(thermal field emission scanning electron microscopy,TFESEM,简称SEM)与能谱仪(energy dispersive spectrometer,EDS)联用等。

1)显微镜是应用光学放大特性,对二维平面中的多相进行观测,并利用折射率的差异区分多孔介质,水合物相,液相以及气相等,获得多相流动赋存特性[8-9]。PANDEY 等[10]通过二维显微镜成像技术研究甲烷和二氧化碳水合物的生成分解过程,发现了水合物分解过程中的二次生成现象以及降压注热结合方法对孔隙的疏通作用。但显微镜观测尺度较大(1.0 mm),不能观测到水合物微观结构,且多相共存时区分不明显;此外,透明视窗可能影响观察效果。

2)MRI 是利用高强磁场、射频信号激励含有氢核的物质,处在不同物质或不同相态物质中质子返回的共振信号有较大差异,从而区分液相、水合物和储层骨架,检测水合物生成和分解过程。VASHEGHANI 等[11]利用MRI 获得水合物形成诱导时间、速率、持续时间、水的空间分布以及所有共存相的饱和度等参数,发现记忆效应及多点成核效应对水合物生成过程的影响。ZHANG 等[12]利用MRI 对石英玻璃珠介质中甲烷水合物的生成过程进行可视化,发现了水合物生成过程包括3个主要阶段:诱导、快速生长和缓慢形成,并且水合物形成在时间和空间上具有随机性。但MRI 图像的分辨率有限,可能会对水合物形成与分解过程的监测造成一定的误差;拍摄过程中无法精准捕捉动态变化。

3)CT 利用不同物质对X 射线吸收能力的差异,探测出不同物质密度间的微小差别,从而区分水合物储层中的岩石等多孔介质、气体、液体和固体水合物等。CT 可以在保持水合物稳定的压力和温度条件下时实现样品内部结构的三维可视化。寇璇等[13]利用CT 对玻璃珠介质中的水合物进行三维可视化研究,发现了自由气与溶解气下水合物形态,验证了气体扩散和水运移对水合物生成的影响,揭示了天然气水合物从颗粒包裹型到孔隙充填型的演化过程。YANG 等[14]利用CT 研究白云石、石英砂和长石砂粒中甲烷水合物的非均质分布特性,揭示了同一孔隙度下的孔隙和喉道的微观结构差异,气流和水流的渗透方向可能不同。ALMENNINGEN 等[15]利用CT 研究石英砂中CO2水合物的生成,揭示了CO2水合物在两相界面的生成方式为孔隙填充型,显著降低了储层的渗透率。如前文所述,CT 主要原理是通过区分样品内物质的密度来进行样品三维重塑,但由于甲烷水合物和水的密度非常接近(分别为0.94 g/cm3和1.00 g/cm3),尤其是在水合物生成或分解的质量运移过程,难以有效区分。

4)SEM 是利用电子束与物质间的相互作用激发物质表面信息,来实现可视化,具有观察方式直接可靠、分辨率高和高景深(对焦点之外的点也能清晰呈现)的特点,能够有效区分样品的各个相态、直观表征样品形貌信息,电镜腔内可有效保存水合物样品,同时能够在观测过程中提供能量使水合物分解,从而观察水合物分解过程及其特征。罗建国等[16]使用SEM 观测玻璃珠中的四氢呋喃水合物,发现冰多为六角形和圆球形,以孔隙填充型和包裹型方式赋存,而四氢呋喃水合物呈现方块形,分布密度比较集中,两者尺寸相差较大,从而区分出冰和水合物。

5)EDS 分析材料微区成分元素种类与含量,并且通过SEM-EDS联用技术,能够直接对水合物表面元素进行和定量分析,区分微观下的水合物与多孔介质。目前SEM 已经广泛应用于分析材料结构特性[17-18]。陈浩等[19]使用SEM-EDS 联用技术研究含盐蒙脱石中的甲烷水合物生成-分解特性,发现水合物生成过程中有排盐效应,生成后呈现颗粒堆积状,并且水合物分解过程中出现大量微小孔道,蒙脱石的骨架堆积结构也发生改变。SUN 等[20]观察南海水合物样品发现水合物为孔隙填充型生长,并对比实验室人工合成水合物,发现SI型水合物表面光滑,而SII型水合物为层状结构,水合物分解过程中出现几微米到几十微米的孔洞结构。ZHOU 等[21]用CO2置换甲烷水合物中CH4,结合SEM和气体扩散理论,发现了CH4-CO2置换过程中水合物表面呈泡沫状,CH4回收率与甲烷水合物颗粒表面积呈正比,自由水的迁移可以控制甲烷的交换速率。

海泥的组成成分中,石英粉砂质量分数为90%[4],研究石英粉砂中甲烷水合物形貌具有重要意义。目前国内外对石英粉砂中的甲烷水合物微观形貌研究较少,特别是在甲烷水合物分解形貌上没有定量描述。因此,本文作者利用自行研制的天然气水合物沉积物样品制备装置,在SEM 样品梭中直接制备含甲烷水合物的石英粉砂样品,采用热场发射SEM-EDS联用装置,分别研究石英粉砂中冰、甲烷水合物的微观形貌以及甲烷水合物分解过程中形态变化及元素含量的变化,揭示石英粉砂中甲烷水合物的微观赋存特征及其在分解过程中的空间演化微观规律,为海域沉积物中天然气水合物的开采研究提供理论依据。

1 实验方法

1.1 实验材料与设备

实验所用的甲烷气体纯度为99.9%,由广州盛盈气体有限公司提供;所用的石英粉砂由山西富宏矿物制品有限公司提供。石英粉砂粒径范围为1.00~30.00 μm,体积平均粒径为9.83 μm,由英国Malvern 仪器有限公司生产的Mastersizer 2000E型激光微米粒度仪测量。

图1所示为天然气水合物沉积物样品制备装置。图1中储气罐由316L 不锈钢制成,有效容积为250 mL,最高承压为35 MPa。高压反应釜由316L 不锈钢制成,内部直径为50 mm,高为100 mm,分4 层,每层放置一个样品梭,样品梭的样品槽直径为10 mm,高为4 mm,与SEMEDS 联用装置的样品台完全匹配。压力传感器压力范围为0~25 MPa,温度传感器精度为0.01 ℃,均由瑞士Trafag公司提供。安捷伦型号为34970A,进行数据采集。恒温空气浴系统进行精准控温,本实验空气浴为4 ℃。

图1 天然气水合物沉积物样品制备装置和实验流程Fig.1 Preparation device and experimental procedures of hydrate-bearing sediment samples

本文采用日立(Hitachi)公司生产的SU-5000型SEM,加速电压为0.1~30.0 kV,工作距离为5 mm 时的二次电子成像分辨率为1.2 nm(30 kV),SEM真空腔内的温度控制范围为-180~60 ℃。EDS型号为XFlash 6160,采用硅漂移晶体,适合低电压或小束流分析,由英国布鲁克(Bruker)公司提供。冷冻传输系统型号为Quorum PP3010T,为实验提供低温真空环境,由英国布鲁克(Bruker)公司提供。SEM-EDS 联用装置(即SEM 与EDS 联合使用)与冷冻传输系统配合使用。

1.2 实验步骤

1)制备含甲烷水合物的石英粉砂样品。采用砂水质量比为6.63的石英粉砂和水的均匀混合物,最终样品梭中填砂质量为0.41 g,填水质量为0.06 g。向样品梭中填充石英粉砂,铺平并充分压实。将样品梭置于高压反应釜中并密封,调节恒温空气浴系统至4 ℃,注入10 MPa 甲烷气体于反应釜中以生成甲烷水合物,生成时间约24 h。

2)液氮条件下取样。将样品梭置入盛满液氮的样品管保存。操作过程样品全程浸没在液氮中,甲烷水合物在-196 ℃常压的环境中稳定[22]。

3)利用扫描电子显微镜观察形貌。SEM 观测条件如下:在-140 ℃的高真空(0.001 Pa)环境下,加速电压为5.0 kV,工作距离为8 mm 或12 mm。EDS观测条件如下:加速电压为5.0 kV,束斑直径为4.0~10.0 μm,工作距离选择12 mm,样品表面元素采集时间为120 s。SEM腔体内升华条件如下:在-80 ℃时升华10 min和在-65 ℃时升华10 min。

2 实验结果

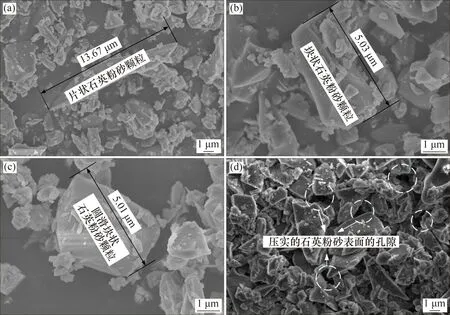

2.1 石英粉砂的形貌

图2所示为SEM 观察石英粉砂的颗粒表面微结构特征。由图2可见:石英粉砂颗粒以不规则的粒状为主,多具有尖锐棱角,颗粒表面粗糙且起伏度高,同时也存在少量片状结构。片状石英砂长为13.67 μm,颗粒较大。块状和圆滑块状石英粉砂颗粒的颗粒粒径均匀,在5.00 μm左右。不同石英粉砂结构存在的原因为该石英粉砂为球磨机粉磨矿石后的次生破裂形态。石英粉砂表面有大量研磨碎屑,碎屑粒径小、体积小、质量小,甲烷气体的流动或水在重力作用下的流动,可能会带动碎屑移动,从而造成沉积物堆积形态改变。压实后的石英粉砂堆积密实,但还是能观察到大量堆积孔隙。这些孔隙贮存甲烷气体和自由水,在高压低温的条件下生成甲烷水合物。本实验甲烷水合物在气体为连续相的条件下生成,石英粉砂粒径小导致水合物快速稳定地生成[23]。

图2 石英粉砂的微观形貌Fig.2 Micromorphology of fine quartz sands

2.2 冰的形貌

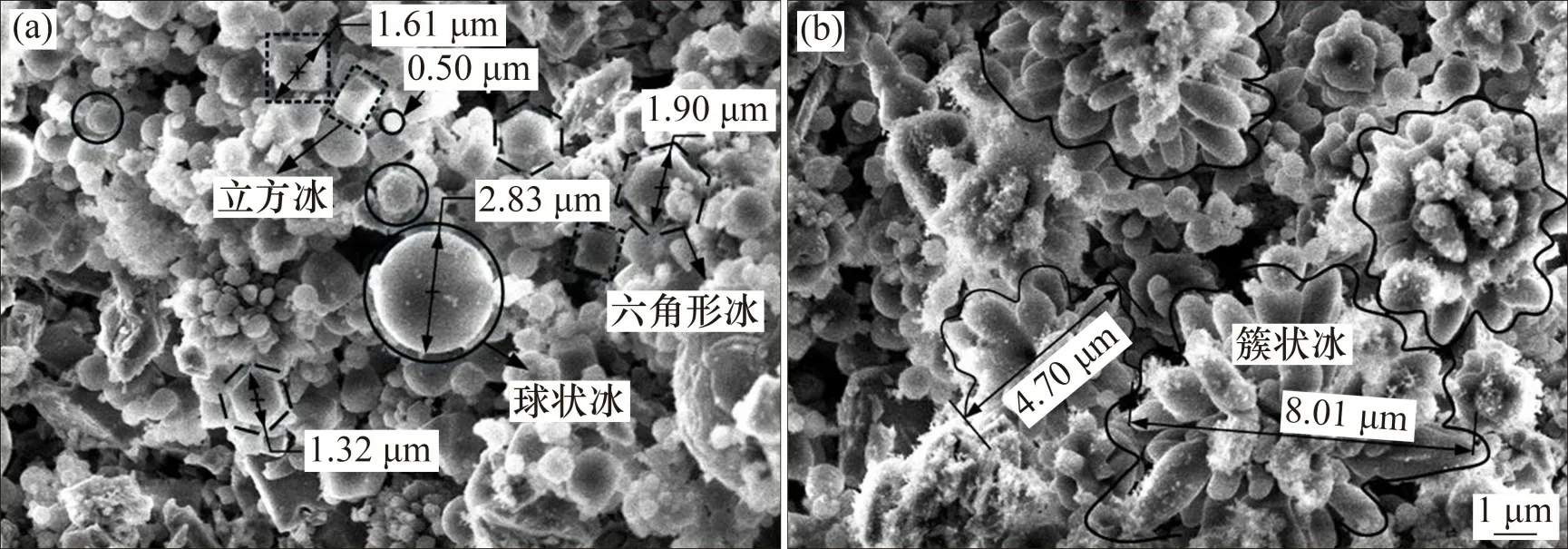

在水合物生成之后未完全消耗的自由水,或者是在对水合物进行升华分解之后的水在液氮低温环境以冰的形式赋存,所以样品中难免会有冰的存在,对冰形貌的观察具有重要意义。目前发现较常见的冰型为球状冰,六角形冰和立方形[24]。

图3所示为石英粉砂中冰的形貌。由图3可直观观测球状冰、六角形冰、立方冰和多晶簇冰的形貌,冰的粒径分布在0.50~10.00 μm。表1所示为冰的形貌与粒径分布。

图3 粒径分布为0.50~10.00 μm冰的微观形貌Fig.3 Micromorphology of ices with particle size of 0.50-10.00 μm

表1 冰的粒径分布Table 1 Particle size of ice

前人研究发现,冰的生成位置和形貌与多孔介质种类有关。LIU等[25]在温度为253.1~268.1 K和压力为4.0~6.0 MPa 下,在硅胶中生成甲烷水合物,通过XRD和SEM分析发现大部分甲烷水合物在硅胶颗粒接触表面形成,仅发现立方冰不连续的生长在颗粒状硅胶表面。罗建国等[16]利用冷场SEM观察冰和四氢呋喃(THF)水合物,发现THF水合物为块状、不规则的晶体,而冰多为六角冰和圆球冰,圆球冰数量更多,冰和THF 水合物尺寸相差较大。

2.3 甲烷水合物的形貌

水合物的生成对水分有强烈抽吸作用,导致石英粉砂表面和内部水分迁移至表面生成水合物[26],所以本实验能够用SEM-EDS联用装置观测到样品表面甲烷水合物的赋存特征和分解空间演化规律。

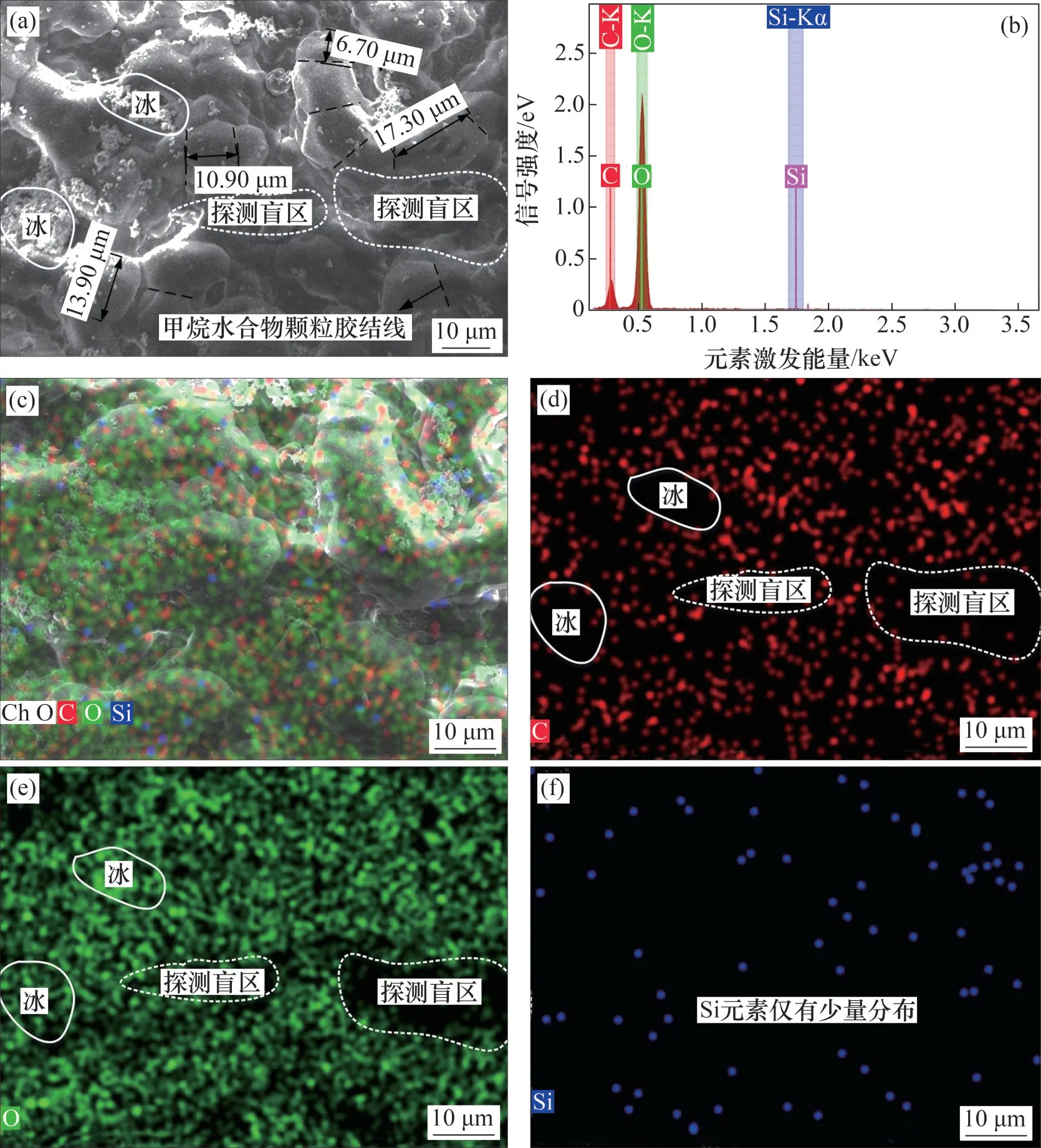

图4所示为甲烷水合物微观形貌和元素能谱图。由图4(a)可见观察区域为高水合物饱和度区域。不同于天然气水合物在多孔介质中的4种赋存方式(孔隙填充型、颗粒包裹型、支撑型以及胶结型)[6],在气体为连续相的石英粉砂中,甲烷水合物大量生成在石英粉砂表面,验证了水合物有向上生长的特性[26]。水合物赋存形式会影响水合物储层的渗透特性,从而影响水合物的开采。甲烷水合物颗粒表面光滑,单个甲烷水合物颗粒粒径为5.00~20.00 μm。甲烷水合物在表面随机生成且大量存在后胶结连接,能观测到明显的甲烷水合物颗粒胶结线,甲烷水合物随之继续生长,胶结线弱化。这与陈浩等[19]观测到的蒙脱石表面的甲烷水合物的球形堆叠结构类似,但与罗建国等[16]观测的四氢呋喃水合物的方形结构具有明显差别。

图4 甲烷水合物的微观形貌和元素能谱图Fig.4 Micromorphology and EDS analysis of methane hydrate

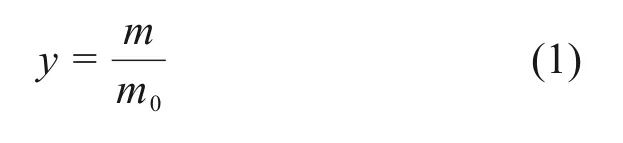

为了验证图4(a)中对甲烷水合物的判断,对图4(a)进行EDS 研究得到图4(b)。由图4(b)可见:观察区域C 和O 峰明显,O 元素较C 元素密度更高,Si峰不明显,样品表面C,O和Si元素的归一化质量分数分别为9.89%,89.57%和0.54%,这是由于甲烷水合物(CH4·NHH2O,这里取NH=5.75)中O原子数较C原子数多,且观察区域大部分被甲烷水合物覆盖,未完全反应的水以少量颗粒较小的冰颗粒在表面随机分布,存在少量裸露的石英粉砂表面。由于冰和裸露的石英粉砂仅有少量分布,可以忽略。对比纯甲烷水合物(CH4·5.75H2O,不考虑H元素)中C 和O 元素的质量分数分别为11.54%和88.46%,纯水中O 元素的质量分数为100%。由式(1)计算甲烷水合物笼子占有率y:

式中:m为实际测量的C 元素的归一化质量百分比;m0为C 元素的归一化质量分数理论值。计算得到本实验中的y=85.70%,即观察区域中甲烷水合物有效笼子为85.70%,空笼子比例为14.30%。

由图4(c)~(f)可见:白色虚线框中为高景深、EDS探测盲区,该区域中的C,O和Si元素均没有被探测到,这是由于甲烷水合物生成后,表面呈现凹凸状,电子束更容易打在凸起部分呈现元素分布图。从图4(d)中白色实线框中没有C元素,而图4(e)中该区域有O元素,判断出白色实线框中为冰颗粒。

3 讨论

为了证明图4中观察到的为甲烷水合物,并观察甲烷水合物分解过程中的空间演化微观规律。对甲烷水合物进行升华,研究甲烷水合物分解过程。

图5所示为同一观察区域下,未分解的甲烷水合物的微观形貌和分解过程中不同尺度下的形貌。将图5(a)所示的甲烷水合物在-80 ℃下升华10 min,得到图5(b)所示的甲烷水合物部分分解过程中SEM 图。甲烷水合物吸热分解过程中石英粉砂表面部分裸露出来。分解过程中的甲烷水合物形状不一,这是因为不同粒径的甲烷水合物颗粒会影响分解速率,这与YAO 等[27]提出水合物颗粒粒径会影响水合物的分解研究一致。甲烷水合物表面的冰在-80 ℃条件下也完全升华。由图5(c)和(d)可见:甲烷水合物分解过程中表面塌陷收缩,甲烷水合物表面积增加,吸热面积增加,分解速率加快。整个甲烷水合物表面分布大量微孔洞气体通道,孔洞直径均匀分布在0.20 μm,孔洞之间的间距不等,一段分布在0.30~2.00 μm,孔洞之间很少相互连接。

图5 甲烷水合物的微观形貌和分解过程中不同尺度下的形貌Fig.5 Micromorphology of methane hydrates and that during process of decomposition at different observation scales

甲烷水合物分解过程中表面的孔洞率是指孔洞面积占总表面积的比例。假设单个孔洞面积相等,孔洞均匀且呈圆形,直径均匀分布在0.20 μm,单个孔洞面积为0.031 4 μm2。如图5(d)所示,随机选取边长为2.00 μm 的正方形区域为总表面积,所选正方形区域内孔洞面积(1.07 μm2)与总表面积(4.00 μm2)的比为本文中甲烷水合物分解过程中表面的孔洞率φ。利用式(2)计算得到甲烷水合物分解过程中的孔洞率约为25%。

式中:Sp为孔洞面积,μm2;S0为正方形区域总表面积,μm2。图5(d)中黑框中共有34 个孔洞,Sp=1.07 μm2,S0=4.00 μm2,孔洞率φ=26.69%。

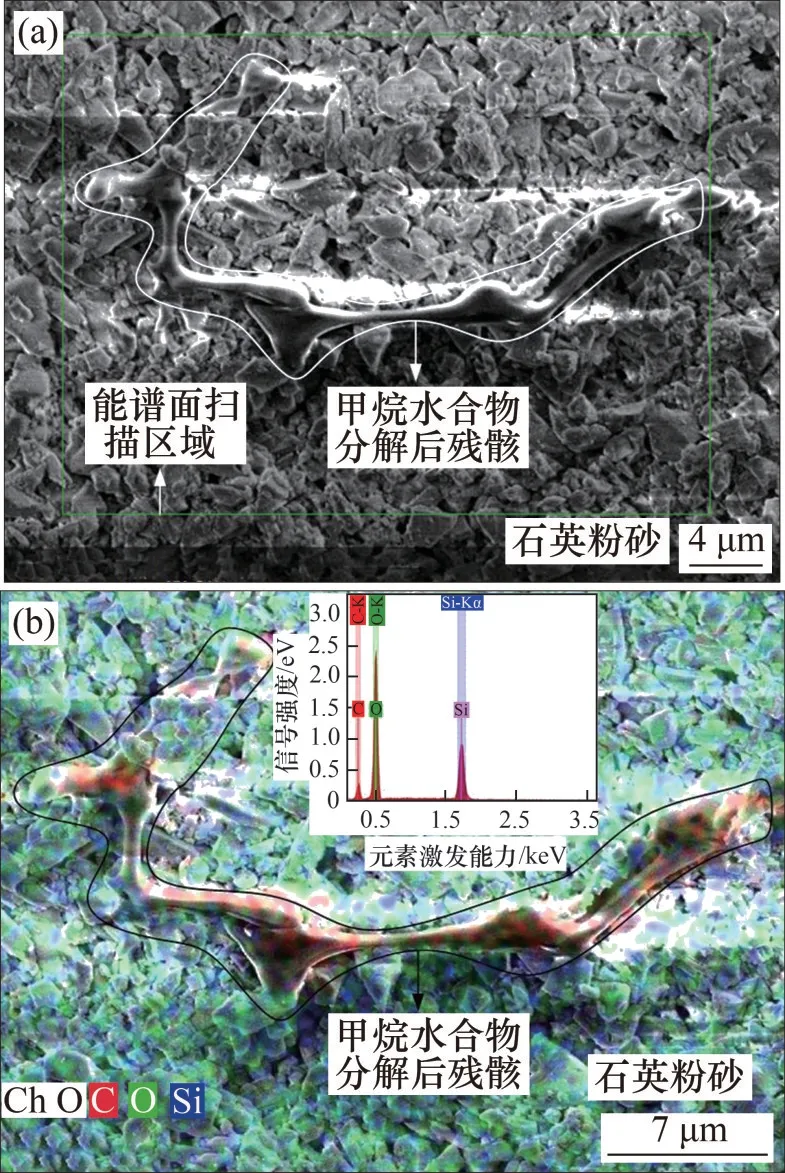

为了观察甲烷水合物分解过程的空间演化微观规律,在图5基础上,升温使甲烷水合物进一步分解。将图5(b)所示的甲烷水合物在-65 ℃下升华10 min,得到图6所示的甲烷水合物的扫描电镜和能谱分布图。图6(b)中能谱图中有明显的C峰,说明该区域有水合物存在:C元素集中分布在甲烷水合物残骸区域,Si和O元素集中分布在石英粉砂区域。对比图5和图6的分解条件发现,水合物分解时温度是最重要的影响因素,温度越高,分解越快[28]。

图6 甲烷水合物分解后残骸及其C,O和Si元素能谱分布图Fig.6 Micromorphology of core of methane hydrates after decomposition and elements distribution of C,O,Si detected by EDS

4 结论

1)石英粉砂中冰的微观形貌多为球状冰和六角形冰,同时也存在少量立方冰和多晶簇冰。球状冰直径范围为0.50~3.00 μm;六角形冰的对角线长度均匀,为1.00~2.00 μm;立方冰边长均匀,为1.00 μm;簇状冰的宽度分布为4.00~10.00 μm。

2)甲烷水合物大量在样品表面生成并发生胶结,能够观察到明显胶结线,单个甲烷水合物颗粒粒径分布为5.00~20.00 μm。基于EDS 归一化质量百分比,提出甲烷水合物笼子占有率的计算方法,本实验中的甲烷水合物笼子占有率为85.70%。

3)甲烷水合物升华分解过程中,表面呈现大量明显的孔洞状结构,孔洞均匀,直径为0.20 μm。孔洞的间距为0.30~2.00 μm,孔洞之间很少相互连接。本文提出甲烷水合物分解过程中的孔洞率计算方法,孔洞率约为25%。甲烷水合物吸热分解后仍会残余少量水合物核。