GKD2型内燃机车空气净化系统优化改进

江 涛

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

内燃机车是冶金企业重要的交通运输工具,贵溪冶炼厂铁路编组站有5台GKD2型内燃机车。内燃机车风源净化系统对机车的正常运行具有很大作用,机车空气净化系统是机车风源系统的主要组成部分,为机车制动和走车电路提供清洁、高效的风源,保障机车的正常安全运行[1]。在改进前机车空气净化系统存在设计缺陷,导致机车制动系统和走车电路等相关故障频发,不仅严重影响铁路行车安全还增加了检修人员的工作负担和备件维修成本。为解决空气净化系统导致的故障,车站多次与生产厂家进行沟通,对方未能提出较好的解决方案。如何解决这个难题一直困扰了车站多年。

2 空气净化系统的组成及工作原理

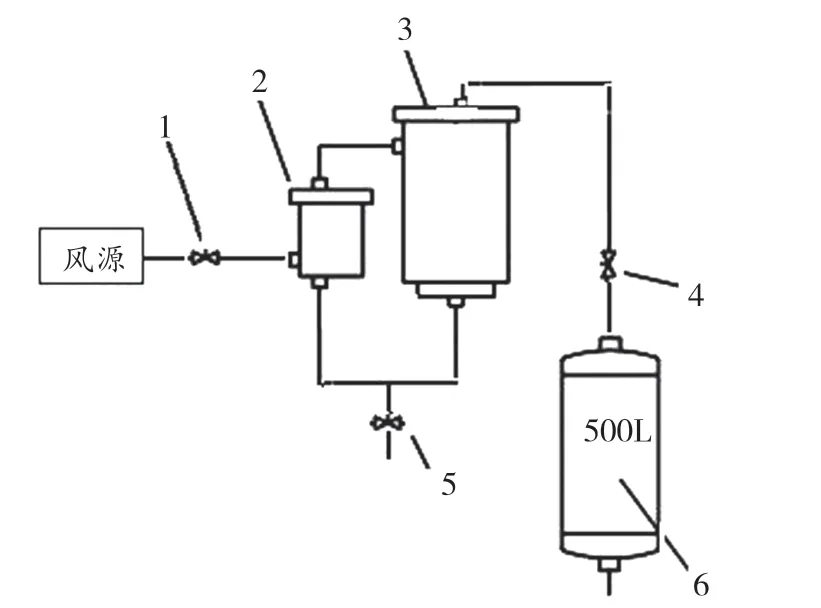

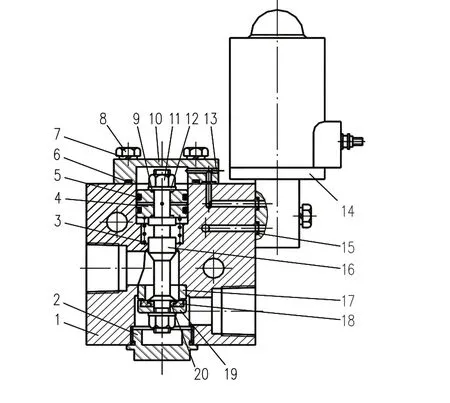

空气净化系统由滤清器、空气干燥筒、阀件及管路等组成。其结构如图1所示。

图1 空气净化系统结构图

机车上所使用的的空气直接来源于大气,大气中除了气体外还含有大量的水分,尘埃等杂质,空气净化系统主要作用就是清除压缩空气中的油分、水分和尘埃等三大有害物质,使输入总风缸的压缩空气得到净化,为机车提供可靠的风源[2]。经过空压机压缩后的空气首先进入滤清筒过滤尘埃、油雾等杂质,之后经干燥筒进行干燥,最后进入总风缸。

3 空气净化系统设计缺陷分析及改进措施

在机车实际运行过程中,经过空气净化系统净化后的空气中仍然有一部分雾状润滑油、水气和尘埃等有害杂质混入到总风缸,这些有害物质的累积易造成机车制动系统和走车电路发生故障,甚至制动失效,严重危及行车安全。我们对空气净化系统部件进行分解,结合日常使用情况发现导致相关故障产生的直接原因就是空气净化系统存在设计缺陷。

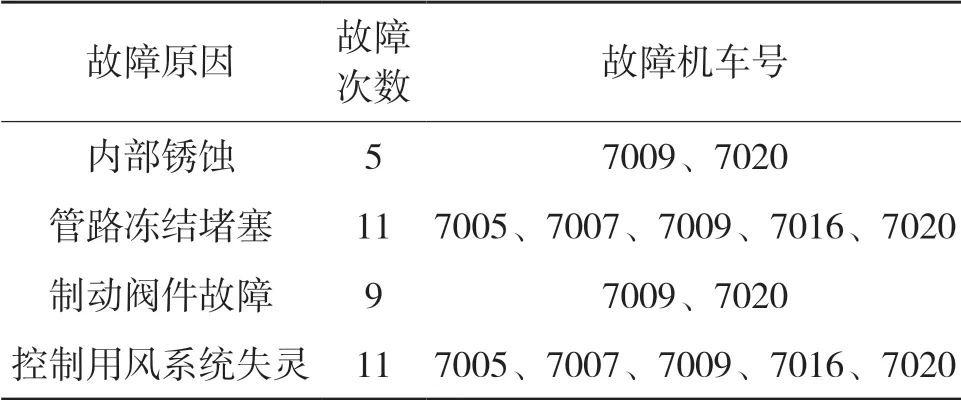

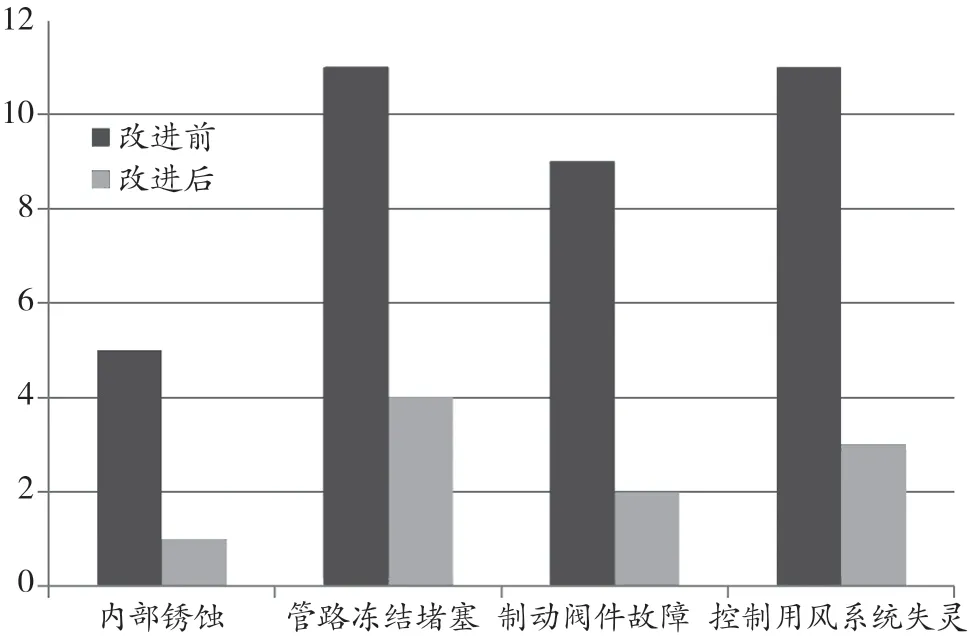

表1可以看出因空气净化系统缺陷导致的内燃机车故障:内部锈蚀、管路冻结堵塞、制动阀件故障、控制用风系统失灵等。

表1 空气净化系统故障统计

3.1 空气杂质过滤程度不够

现有环境空气中杂质多,机车空气净化系统对空气过滤程度不够会造成制动阀件故障频繁,控制用风系统失灵,从而无法正常停车和运行[3]。为进一步加强空气杂质的过滤,我们加装了油水分离器作为前置滤芯,对空气净化系统进行前期净化。油水分离器用以消除空气压缩机出来的压缩空气中的液态(油、水)粒子及尘埃等,以减轻空气干燥器中干燥剂的吸附负荷及油粒子对干燥剂的污染。

运用中,乘务人员应经常在有压力空气的情况下,打开排污塞门,以排除污物,在每次中修时应对滤网进行清洗[4]。

图2 油水分离器

3.2 杂质排放不彻底

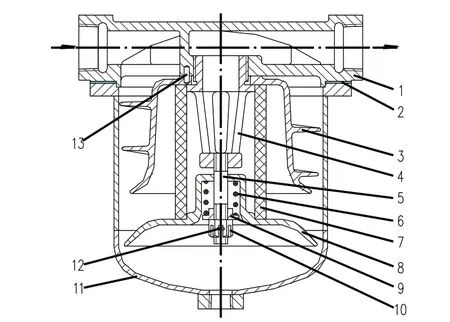

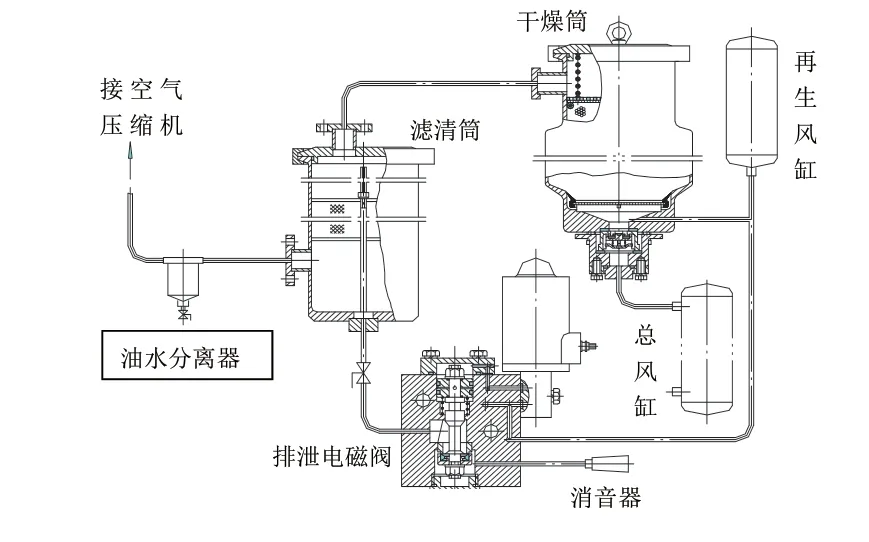

滤清筒和干燥筒底部油雾等杂质,需要依靠人工不定时的打开底部阀门排放杂质。一旦人工排放频率没有得到保证,且排放压力小,就会在工作过程中产生尘埃,会直接导致排放不彻底。时间一长滤清筒和干燥筒底部积累的杂质越来越多,并随着空气进入总风缸,从而进入机车控制用风系统,造成一系列的故障。为使杂质排放彻底,我们加装了排泄电磁阀和再生风缸。排泄电磁阀的作用是在空气压缩机工作时关闭滤清筒到大气的通路,在空气压缩机停止工作时,将滤清筒中积存的油雾、尘埃、水和来自再生风缸的风排入大气。排泄电磁阀由1个FKIB型两位两通电空阀和1个排泄阀两部分组成[5],如图3所示。

图3 电磁排泄阀

排泄电磁阀上有3条气路。第一、 左边气路经截断塞门与滤清筒相连;第二、 右边上面的气路与再生风缸相连,通过FKIB型电空阀,使再生风缸跟上端盖与活塞间的气室相通,这条气路是控制排泄阀打开或关闭的控制通路;第三、 右边下面的气路与消音器相连。

加装了排泄电磁阀和再生风缸之后,空气净化系统形成了新的结构,如图4所示。加装的电磁阀进线接在Yc辅助常闭阀触头上,当空压机运转时,电磁阀不得电,排泄阀处于关闭状态,当空压机停止运转时,电磁阀得电,带动内部衔铁左移,再生风缸的风经电磁阀右侧通路进入排泄阀顶部,克服弹簧压力将排泄阀内活塞下压,沟通油水分离器、滤清筒、干燥筒与机车油底壳的通路,将污油排入其中,经过30 s左右,再生风缸风压下降到50kPa以下,虽然电磁阀仍然得电,但再生风缸的风压克服不了活塞弹簧的压力,活塞在弹簧的弹力作用下上下移动,将油水分离器、滤清筒、干燥筒与机车油底壳的通路关闭[6]。

图4 空气净化系统

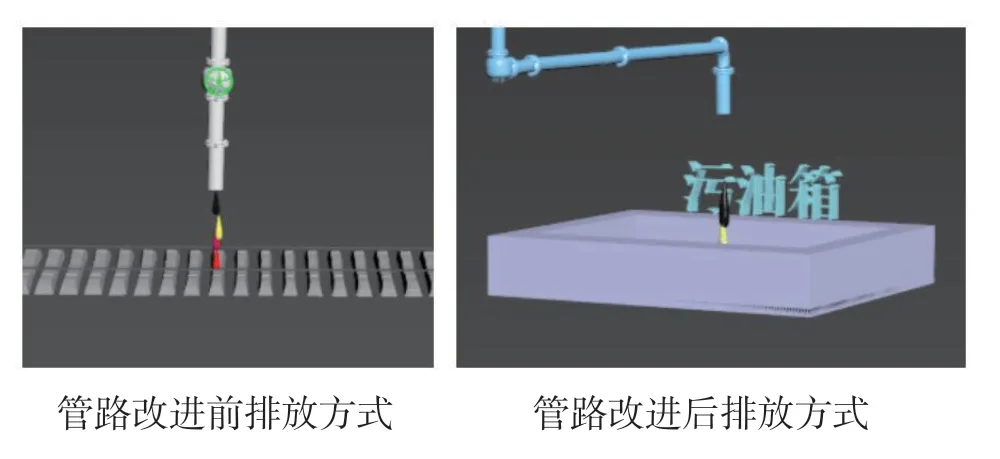

3.3 排放方式不环保

空气净化系统产生的污染物,通过管路直接排放到铁路线路上,导致环境污染。为改变其排放方式,我们对排污管路进行改造,将排污管连接到机车动力室的污油箱内,污油箱收集到的污油全部排入污油池,防止环境污染。

图5 管路改进后示意图

4 结束语

空气净化系统改进后,我们对改进前后的系统故障进行了统计,如图6所示。改造后的空气净化系统能做到定时、定压排放杂质,将空气彻底净化,降低机车运行故障的产生,且排放的污染物可回收,达到降低生产成本、维护生态环境的目的。

图6 改进前后空气净化系统故障次数