基于砾岩爆破漏斗试验的中深孔爆破参数研究*

丘浩禹,黄明清,游淳淋

(福州大学紫金地质与矿业学院, 福建 福州 350108)

1 引言

金属矿床地下开采一般采用爆破落矿的方式,爆破效果的好坏直接影响着矿山的回采效率和经济效益。爆破效果取决于炸药自身特性及各项爆破参数,其中爆破参数主要由数值模拟法和物理试验法等确定[1-2]。王子琛[3]等基于数值模拟的耦合装药条件,对巷道掘进掏槽的爆破参数进行了研究;鲁超[4]通过数值分析模拟等方法,对岩体力学参数展开了研究,优化了太白金矿的爆破参数;南江[5]等通过建立数值模型,对大冶铁矿爆破与边坡的关系进行了研究;邱胜光[6]等基于爆破漏斗试验,设计了紫金山地下采场合理的大直径深孔爆破参数;文兴[7]等通过爆破漏斗试验,确定了阿舍勒铜矿崩矿的爆破参数,优化了采场爆破的质量;吕贤鹏[8]等根据利文斯顿爆破漏斗理论,设计了一系列单孔爆破漏斗测试,对相关爆破参数进行了研究。通常,数值模拟法因成本低廉、不受场地限制等优点被广泛应用于爆破参数的研究。然而,数值模拟法考虑的参数有限,无法全面地反映矿岩物理力学特性,故采用物理试验法能够得到更为理想的爆破参数。利文斯顿根据大量的爆破漏斗试验,以能量平衡为基础,从能量转化和工程的角度,对爆破漏斗的产生和演变进行了分析,总结出了利文斯顿爆破漏斗理论,近年来被广泛应用于矿业生产中[9]。

萨热克铜矿主要采用分段空场嗣后充填法采矿,矿块沿矿体走向布置,矿块长度 70~100 m,阶段高度60 m,分段高15 m。由于矿山投产时间短,现有工程地质条件及矿岩稳定性研究不足,采场现行中深孔爆破参数与现有矿岩物理特性不相匹配,爆破效果不佳。为了得到萨热克铜矿理想的爆破参数,本文将依据利文斯顿爆破漏斗理论,在矿山砾岩巷道中设计单系列爆破漏斗试验和变孔距多孔同段爆破漏斗试验,根据试验结果得出推荐的中深孔爆破参数,为分段空场嗣后充填法采矿过程中的爆破参数设计提供依据。

2 试验与方法

2.1 开采技术条件

萨热克铜矿为沉积-变质成矿,矿化受层位控制,岩层稳定,近矿围岩与矿层岩性一致,含矿层上盘为砾岩,厚10~30 m,下盘为砂砾岩、砂岩,厚30~50 m。岩石较为坚硬,单轴抗压强度为70~110 MPa,f系数为7~11。试验地点选取在2730 m分段101采场凿岩道内,岩石较为完整,无明显断层。

2.2 单系列爆破漏斗试验

在试验地点内选择一个平整的巷道侧帮,采用YT28钻机凿8个浅孔,孔径为40 mm,孔距为2.0 m,孔深分别为40 cm、50 cm、60 cm、70 cm、80 cm、90 cm、100 cm、120 cm,炮孔布置如图1所示。自制Ø35mm×250mm的膨化硝铵炸药药卷,每卷重240 g,每孔内装一卷炸药,药卷一端置入25 g乳化炸药作为起爆药,将带有起爆药的一端朝里送入孔内,未装药部分使用炮泥填塞。

图1 单系列爆破漏斗试验炮孔分布

2.3 变孔距多孔同段爆破漏斗试验

试验地点选择在单系列爆破漏斗试验的另一侧帮壁,采用YT28钻机凿7个浅孔,孔径为40 mm,孔距依次为40 cm、50 cm、60 cm、70 cm、80 cm、90 cm,以单系列爆破漏斗试验得出的最佳深度为药包装药深度,炮孔布置如图2所示。药卷参数及装药方式同单系列爆破漏斗试验。

图2 变孔距爆破漏斗试验炮孔分布

2.4 爆破漏斗尺寸测量方法

2.4.1 爆破漏斗半径

试验后,不计入漏斗周围岩石片落部分,勾勒出漏斗口的边界线,以炮孔为中心点,竖直向上为起始方向,顺时针间隔旋转45°,旋转8次,分别测量8个方位的漏斗半径,取其平均值作为最终的漏斗半径。

2.4.2 爆破漏斗深度

爆破后,以漏斗所在巷道侧帮壁作为基准面,垂直该基准面向漏斗内测得的最大深度,作为最终的漏斗深度。

2.4.3 爆破漏斗体积

采取垂直断面法,以垂直炮孔轴线的平面作为基准面,按一定的等距离(20cm×20cm的网度)测得一组垂直于基准面的爆破漏斗深度轮廓线,得出各测点的爆破深度,算出漏斗各断面面积,再根据体积公式计算漏斗体积。

其中漏斗各断面的面积Si可由式(1)计算:

式中: Si为漏斗某断面面积,m2; B为测点间距,本试验为0.2m; Yi为第i点爆破深度,m。

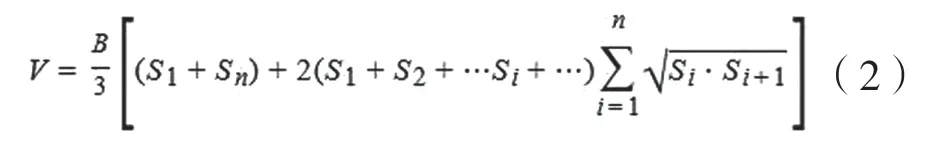

其中漏斗体积V可由式(2)计算:

式中:V为爆破漏斗体积,m3; B为断面间距,取0.2m;Si为漏斗某断面面积,m2。

3 结果与讨论

3.1 单系列爆破漏斗试验

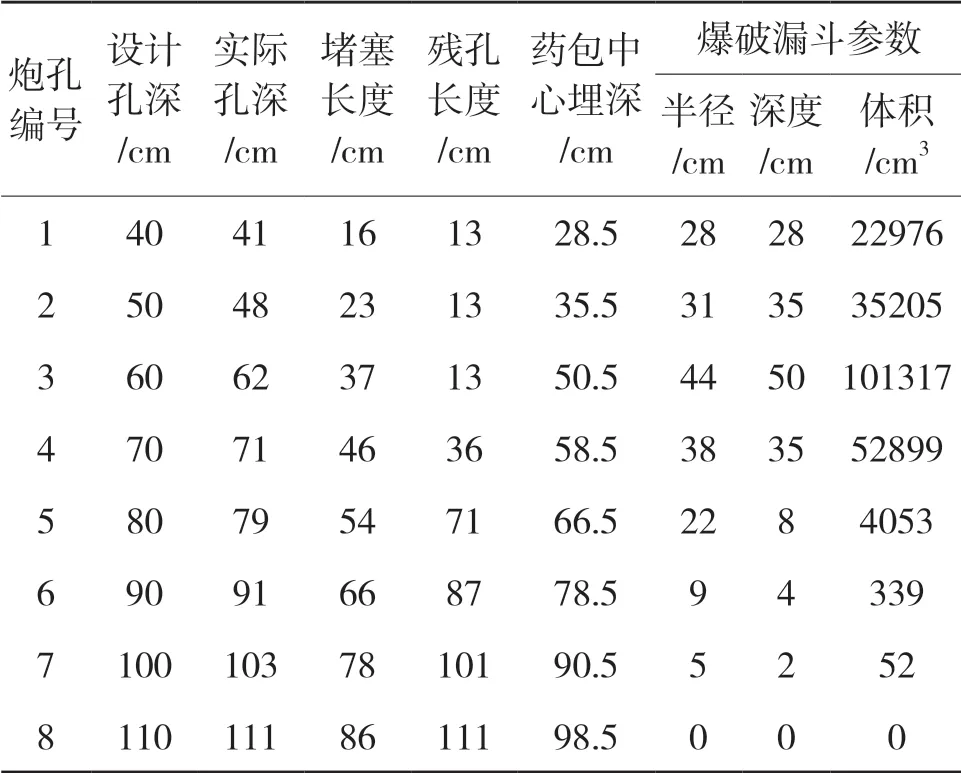

将8个炮孔的实测数据列于表1。可以看出,1至7号炮孔均形成有效爆破漏斗,砾岩的可爆性较好;当药包埋深小于50.5 cm时,爆破漏斗的半径、深度和体积均与埋深正相关;当药包埋深等于50.5 cm时,爆破漏斗的半径、深度和体积均达到最大值,最大爆破漏斗体积为101317 cm3;当药包埋深大于50.5 cm时,爆破漏斗的半径、深度和体积均与埋深负相关;当药包埋深达到98.5 cm时,无法形成有效的爆破漏斗。

表1 单系列爆破漏斗试验实测数据

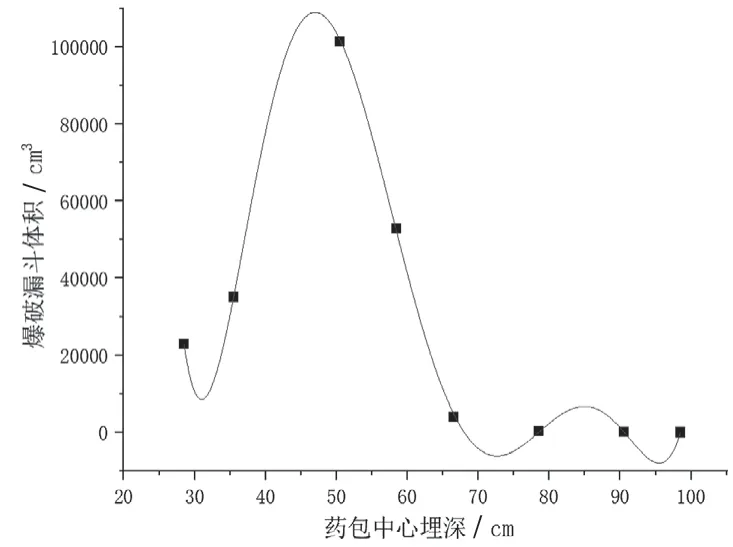

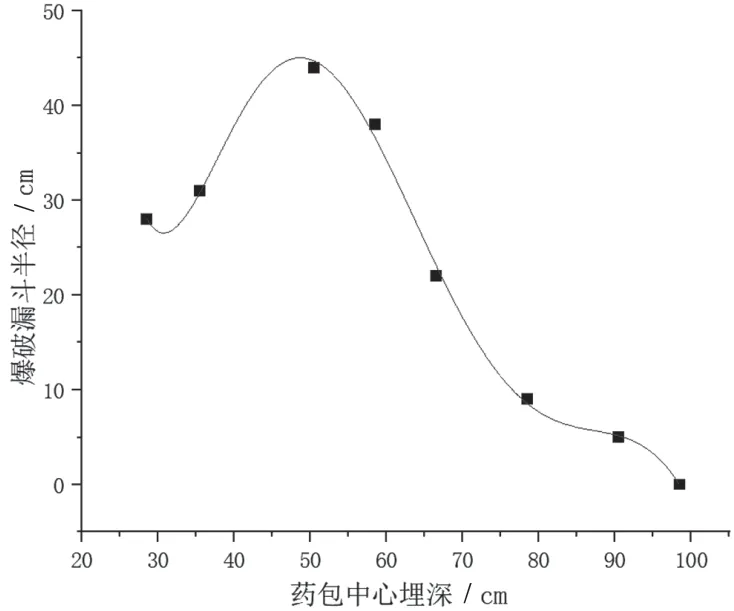

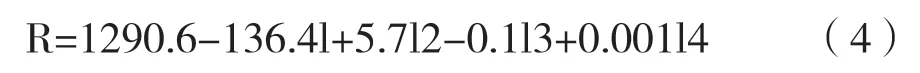

基于最小二乘法原理,采用Origin软件对试验结果进行多项项拟合,得出爆破漏斗体积V、半径R与药包中心埋深l的关系式(3)~(4),进而绘制出爆破漏斗特征曲线图3、图4。

图3 V-l特征曲线

图4 R-l特征曲线

式中:V为爆破漏斗体积,cm3;R为爆破漏斗半径,cm;l为药包中心埋深,cm。

结合关系式和图表,得出单系列爆破漏斗试验的临界埋深为98.5 cm,最佳埋深为47.0 cm,最佳埋深比为0.48,最大爆破漏斗体积0.109 m3,最大爆破漏斗半径45.042 cm。

3.2 变孔距多孔同段爆破漏斗试验

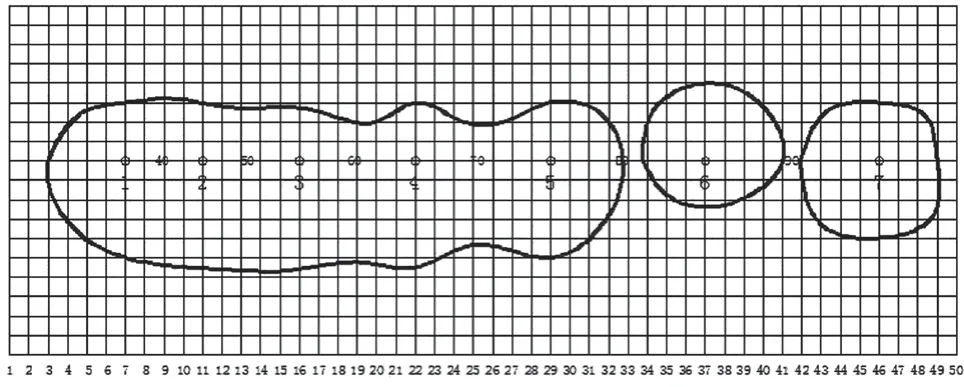

爆破后,将7个炮孔的轮廓线绘制在图5中。可以看出,1、2、3、4、5号炮孔连通成槽;6、7号炮孔形成独立的爆破漏斗。即当孔间距为40~70 cm时,炸药能量在孔间较好地叠加,沿炮孔中心连线所形成的槽沟宽度和深度均较大;当孔间距为80~90 cm时,炸药能量的叠加效果削弱,呈现出独立的爆破漏斗,无法形成槽沟。

图5 变孔距多孔同段爆破漏斗试验实测图

3.3 中深孔爆破参数优化

萨热克铜矿采用分段空场嗣后充填法采矿,基于单系列爆破漏斗试验及变孔距多孔同段爆破漏斗试验结果,根据爆破漏斗相似理论,推荐萨热克铜矿中深孔爆破参数如下:

3.3.1 最佳孔间距

最佳孔间距[10]可由式(5)确定,计算得1.3~1.5 m。

式中:Rj为单系列爆破漏斗试验最佳漏斗半径,0.45 m;Q为单系列爆破漏斗试验炮孔装药量,0.265 kg;Q0为中深孔爆破单层装药量,1.5 kg/m。

3.3.2 最大孔底距

根据变孔距多孔同段爆破漏斗试验中形成槽沟的孔间距,并考虑尺寸效应,得出中深孔爆破的最大孔底距,计算为1.19~2.8 m。由于萨热克铜矿目前采用的2.6 m孔底距爆破效果较好,因此,此处选择孔底距最大值2.8 m作为中深孔爆破孔底距。

3.3.3 炸药单耗

根据单系列爆破漏斗试验结果及其数据拟合,爆破漏斗体积最大时,炸药单耗最低,为最优工况。由式(6)可确定炸药单耗为2.43 kg/m3。

式中:q为中深孔爆破炸药单耗,kg/m3;Q为单系列爆破漏斗试验炮孔装药量,0.265 kg;V为单系列爆破漏斗试验最大漏斗体积,此处为0.109 m3。

3.3.4 最小抵抗线

最小抵抗线[11]可按式(7)选取,计算为1.824 m。工业生产时可以略提高,以1.9~2.0 m为宜,以探索炸药单耗更低、爆破效果更好的参数值。

式中:D0为爆破漏斗试验孔径,40 mm;D为中深孔爆破炮孔直径,76 mm;n为单系列爆破漏斗试验中最佳埋深时的爆破作用指数,取0.96。

综上,在单系列爆破漏斗试验及变孔距多孔同段爆破漏斗试验的基础上,基于爆破漏斗相似理论,得到萨热克铜矿分段空场嗣后充填法的中深孔爆破参数为:最佳孔间距1.3~1.5 m,最大孔底距2.8 m,炸药单耗2.43 kg/m3,最小抵抗线1.9~2.0 m。

4 结论

(1)萨热克铜矿砾岩可爆性较好,通过漏斗试验可以得到理想的中深孔爆破参数。根据单系列爆破漏斗试验数据及其拟合结果:药包临界埋深为98.5 cm,最佳埋深为47.0 cm,最佳埋深比为0.48,最大爆破漏斗体积0.109 m3,最大爆破漏斗半径45.042 cm。

(2)变孔距多孔同段爆破漏斗试验表明,孔间距的增大,不利于孔间炸药能量的叠加,不利于槽沟的形成。同时,当孔间距为40~70 cm时,炮孔宜拉通成槽,槽沟的宽度和深度均较大。

(3)在单系列爆破漏斗试验及变孔距多孔同段爆破漏斗试验的基础上,基于爆破漏斗相似理论,得到萨热克铜矿砾岩中深孔爆破推荐参数为:最佳孔间距1.3~1.5 m,最大孔底距2.8 m,炸药单耗2.43 kg/m3,最小抵抗线1.9~2.0 m。