关于铁精粉经济合理品位的探讨

谢毅龄

(福建马坑矿业股份有限公司,福建 龙岩 361000)

1 引言

长期以来,我国铁矿石对外依存率超过80%,需要依靠大量进口来满足国内的生产需要,特别是国外几大主要铁矿生产商围绕成本与价格进行了深入研究,不断通过提高矿石产量和新科技应用来降低生产成本,达到控制铁矿石价格的目的,对国内市场影响巨大[1-4]。而国内铁矿石普遍存在“贫、细、杂”特点,矿石性质复杂,生产成本高,同时国内市场供需不稳定对铁矿石价格影响巨大,因此根据市场波动及时调整生产,对矿山生产经营至关重要[5-6]。

福建马坑铁矿主要矿物为磁铁矿,含钼、锌、镓和锗等多种有价金属,其中铁矿石储量4.34亿t,属于特大型磁铁矿床,平均含铁品位37.99%,并共、伴生有钼矿资源可综合利用(钼总金属量8万余吨),具有储量大、埋藏深、层位稳定、可选性好等特点[7-8]。针对近年来铁矿石价格波动情况,需要进一步调控好铁精矿品位和成本使之与铁精矿价格相匹配,达到降低生产经营成本的目的,为此对马坑铁矿矿石性质、现有选矿工艺和影响铁精矿品位的主要因素进行了分析,并讨论了超细磨工艺的经济合理性,为提高生产效率提供参考。

2 马坑铁矿铁矿石特性

依托广东省科学院资源综合利用研究所对福建马坑铁矿矿石进行了工艺矿物学研究,主要是研究原矿主要铁矿物物相分析、嵌布粒度和嵌布状态[9-10]。

2.1 原矿性质

原矿铁物相分析结果见表1。可以看出,原矿中铁主要为磁性铁,其占有率为83.73%;硅酸铁次之,其占有率为15.18%。其他形式的铁含量与占有率较低。

将矿石块矿磨制成矿石光片,在显微镜下测定原矿中主要铁矿物的嵌布粒度,嵌布粒度测定结果见表2。

从测定结果来看,原矿中磁铁矿等主要铁矿物的粒度较粗,但分布范围较宽,主要分布于-5.12+0.16mm的粒级范围内,细粒级占有率较低,小于0.02mm的粒级仅占3.86%。

根据嵌布粒度分布情况:马坑铁矿磁铁矿细度变化较大,磨矿细度难以控制在某一限定值内,难以确保铁精矿品位的稳定。

2.2 磁铁矿的嵌布状态

磁铁矿呈铁黑色,或具暗蓝靛色,条痕黑,半金属光泽。不透明,无解理,断口半贝壳状或参差状,莫氏硬度5.5~6.5,密度5.16~5.18g/cm3。具强磁性,性脆。采用扫描电镜能谱仪对该磁铁矿进行微区化学成分检测,结果如表3所示。化学成分上,磁铁矿的平均含铁量为70.74%,含有少量的铝、钙、锰、镁、硅等杂质。本矿石中磁铁矿单矿物分析:含铁为70.25%。

表3 磁铁矿化学成分能谱分析结果 %

从显微镜观察磁铁矿,呈不规则粒状或半自形粒状,主要为粒状变晶结构、交代残余结构;粒度分布极不均匀,粗粒磁铁矿呈半自形和他形粒状集合体,与钙铁榴石、辉石等脉石矿物连生,常见粗粒磁铁矿中包含粗粒或微细粒钙铁榴石、辉石等脉石矿物,或沿钙铁榴石同心环带充填交代早期晶粒,保留石榴石同心环带构造;极细小的他形粒状磁铁矿呈浸染状嵌布于钙铁榴石、辉石等脉石矿物中。磁铁矿中包裹微细粒脉石矿物以及脉石矿物中包裹的微细粒磁铁矿均会造成磁铁矿不易解离,因其磁性强,易携带脉石进入铁精矿,是造成铁精矿夹杂脉石的主要原因。

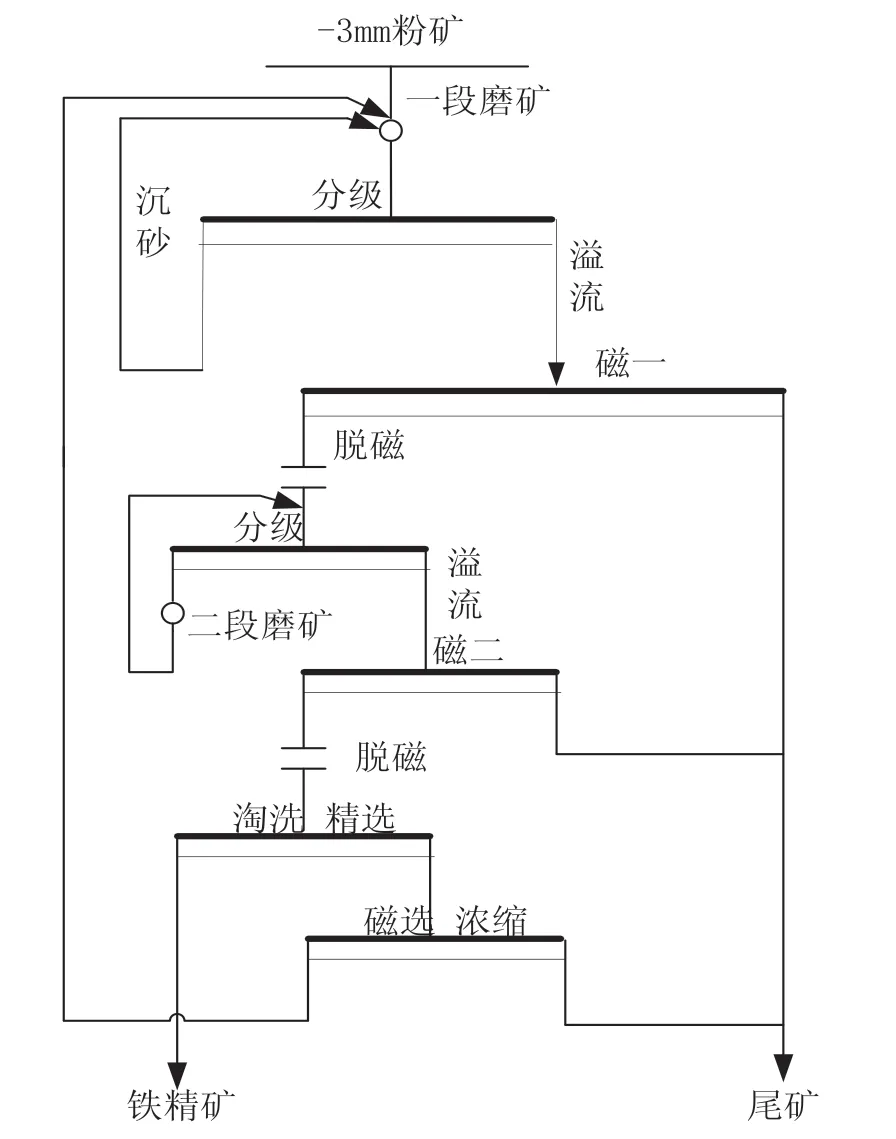

3 马坑铁矿磨选工艺流程

现有选矿工艺:原矿破碎干选再高压辊磨超细碎,高压辊磨筛下产品预磁选后经过二段磨矿三段磁选一次淘洗精选,精选中矿通过24 m浓密机浓缩磁选梳水返回一段磨机再磨。磨选系统为三个平行系列生产。磨选原则流程图如图1。

图1 磨选原则流程图

选矿厂入选原矿品位平均为28%左右,经过破碎干抛和高压辊磨超细碎预先抛尾合计抛尾率为40%,铁精矿产率约为35%左右。平均每天(三个系列同时生产)6200~7000t,每个系列球磨机台时精矿产量为85~95t,平均球磨机台时精矿产量为90t。精矿品位维持在64.5%~66%,平均铁精矿品位大于65.3%。

4 影响铁精矿品位稳定的主要因素

目前,马坑铁矿影响铁精矿品位的主要影响因素是入筛的矿石品位和矿石的入磨量,制约了铁精矿的品位和产量。

4.1 入磨量

球磨机入磨矿石量受高压辊磨产品粒度组成和预先筛分效率的差异性影响。进入预选筛分量相等条件下,高压辊磨产品中-3mm粒级含量越高或筛分效率变高,筛下量越大,进一段球磨机的矿石量相应大,一段磨矿产品相对就粗,一段磁选抛尾率相应减少,进入二段球磨机的矿石量变大,加大二段球磨机的负荷,二段磨矿细度难以保证;反之,则少,磨矿相对就细。筛分效率因素主要是三个生产系列对应的筛子筛分效率不同所造成的,直接影响进入磨机的-3mm以下矿石粒度分布情况,筛分效果较好,则粒度分布较为均匀,磨矿正常,筛分效果较差,只有绝大部分易筛细颗粒进入磨机,不仅影响磨机处理量,产生过磨,而且粗颗粒无法得到有效解离,直接影响最终品位。

4.2 入筛品位

入筛品位受铁矿石类型、选矿厂干抛和预选抛尾效果等多种因素影响。品位产生变化直接影响现场调整球磨机入磨量,进而对最终产量和铁精矿品位产生影响。

入筛品位高,一段磁选精矿产率增加,进二段球磨机的矿量变大,影响二段磨矿效果。在现场特定的入筛矿量的条件下,铁矿嵌布粒度粗,则二段磨矿较粗,但精矿品位有可能得到保证或许达到高品位,获得的铁精矿品位可能小于64.5%;嵌布粒度细,通过减量,二段磨矿细度得到一定的提高,但精矿品位仍然得不到保证或许存在偏低。入筛品位低,一段磁选精矿产率低,则进二段球磨机的矿量就少,二段球磨机负荷就小,有利于细磨,细度有利于提高精矿品位,在特定的入筛矿量的条件下,球磨机的台时精矿量则低下,可以获得铁精矿品位达到66%以上。

5 铁精矿品位的合理性分析

5.1 铁精矿品位65%以上经济分析

根据马坑铁矿嵌布特点,矿石类型不同,选择的磨矿工艺也不同。磨矿的目的是保证矿石的单体解离,选择细磨对于矿石中粗粒磁性铁来说会造成金属损失,同时制约球磨机的台时精矿产量[11-12]。磨矿细度过粗,则影响细粒及微细粒磁性铁存在包裹其它弱磁性铁矿石或包裹其它脉石矿物解离,包裹弱磁性铁部分的产品对于精矿品位影响较小,包裹脉石矿物无法单体解离则影响最终精矿品位。

现有生产流程无法对入选原矿的磁铁矿嵌布情况和磁性铁品位随机跟踪检测,无法预先判断,因此,生产过程中铁精矿品位波动是正常的。由于矿石中微细粒嵌布占比仅3.8%左右,根据已有的生产实际情况,影响铁精矿品位的程度较小。因此,在当前磨矿(二段磨矿)工艺条件下进行再细磨,会降低磨机的台时处理量,影响精矿产量。

不考虑选矿回收率的情况下,在当前矿山交货自提价为1620元/t的销售价格计算,台时精矿产量为90t下降到85t,因降低产量带来收入减少8100元/h。根据销售合同约定铁精矿品位64.5%与65%差价为10元/t,按台时产量为90t计算,因品位下降造成的差价为900元/h。两者之差为7200元/h。

因此,在现有生产工艺流程条件下,目前的生产能力和最终精矿品位(大部分79%及以上)平均为65%具有其合理性。

5.2 超细磨工艺经济合理性分析

根据工艺矿物学研究结果显示,要求最终铁精矿品位达到65%,则实际生产过程控制铁精矿平均品位不小于66%,相应的生产流程中需要增加第三段超细磨工艺[13-14]。根据马钢集团设计研究有限公司2020年8月份提供的《马坑提质降杂试验报告》,推荐流程为:“一磁精矿-球磨-高效磁选-淘洗-淘洗尾矿塔磨-弱磁选流程”,要求二段球磨机磨矿细度为-200目85%~90%,塔磨机磨矿细度为-325目95%~-400目90%,生产中保证铁精矿品位>65%,增加塔磨功耗为24.3 kW·h/t。淘洗机精选作业的中矿产率为8%,每生产1t品位65%以上的铁精矿需要增加8%的磨矿电耗,每年生产200万t铁精矿需要增加16万t中矿再磨费用,直接电费为233万元,而且延长选矿流程增加矿浆输送环节,相应增加钢球消耗、水耗。增加塔磨后超细磨再选回收率仅为75%,损失25%。中矿品位为30%,超细磨每年损失金属量约为1.2万t,折64.5%品位铁精矿1.9万t,单价为1610元/t的销售价格计算,损失价值为2995万元/年,合计总费用为3228万元。根据当前65%品位铁精矿占比为79%,64.5%品位占比21%计算,年产200万t平均品位为65%总产值为323580万元;增加塔磨后精矿品位100%大于65%,精矿产量只有198.1万t,产值为320922万元,再加上电费和损失3228万元。对比每年减少受益为5886万元。

结合目前生产经营情况分析,增加超细磨工艺可以实现稳定铁精矿品位的目的,但经济效益较差,不建议在现有流程增加超细磨工艺。

6 结论

(1)马坑铁矿磁铁矿粒度分布较宽,变化大,且磁铁矿中存在包裹微细粒脉石矿物和脉石矿物中包裹的微细粒磁铁矿,直接影响选别回收效果。

(2)马坑铁矿现有流程具备生产铁精矿平均品位不小于65%,但入磨量和铁矿石类型对品位影响较大。

(3)现有流程符合马坑铁矿的选矿,所获得的铁精矿平均品位为65%时经济合理。