面曝光快速成型制件几何尺寸的视觉测量方法

巨孔亮,张 鹏,刘新颖

(西安工程大学,陕西 西安 710048)

0 引 言

面曝光快速成型技术是新型光固化快速成型技术,具有成型快、成本低等优点。面曝光成型制件的尺寸精度受工艺参数的影响,传统的卡尺测量、工具显微镜测量由于存在人为误差,不能客观反映制件的测量结果,且效率低。随着机器视觉技术的快速发展,在各领域中得到广泛的应用。文献[6]对工件的熔融沉积成型过程进行图像采集,提取工件轮廓图像,实现了对熔融沉积成型工件的几何尺寸测量。文献[7]提出一种利用机器视觉分类测量孔组几何参数的方法,实现了对铆接薄板孔组的几何参数测量。文献[8]利用Canny算子融合双线性插值方法对阀芯提取其亚像素边缘特征,采用最小二乘法拟合阀芯边缘,计算阀芯尺寸。文献[9]利用最大类间方差法分割柴油机缸套,Canny算子提取柴油机缸套边缘像素坐标,双线性插值算法进一步提取亚像素级坐标,通过随机抽样一致性的拟合算法去除伪边缘坐标,实现了对缸套的内外径尺寸测量。文献[10]采用Matlab软件开发轴类零件定位算法,实现了对轴类零件的尺寸测量。文献[11]通过建立基于机器视觉的回转类零件轴截面图像测量系统,使用Zernike矩与大津算法相结合,提高亚像素边缘点的定位精度,实现了回转类零件直径与圆度的测量。文献[12]通过Ramer算法对机油泵转子轮廓的亚像素边界进行几何分段,以最小二乘法拟合出零件轮廓,完成对转子中心距和圆度的测量。文献[13]设计的ROI提取算法,提取直线与半圆弧相切的几何特征,利用最小二乘法和最小平方中值法对轮廓进行拟合,实现对冲压件的尺寸测量。

为了客观测量面曝光快速成型制件的几何尺寸,本文提出基于机器视觉的几何尺寸测量方法,构建背光成像测量系统获取制件图像信息,通过图像分割算法提取制件中被测轮廓区域特征,在图像域中建立圆孔和非圆孔的几何尺寸的数学模型,利用标定系数实现制件几何尺寸的客观测量。

1 面曝光快速成型制件的视觉测量系统

1.1 面曝光快速成型制件

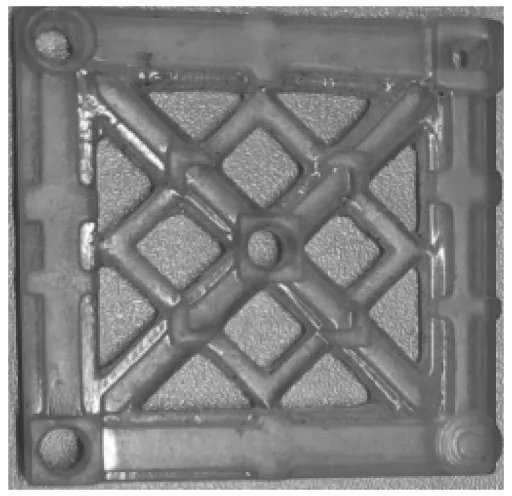

面曝光快速成型技术将待成型制件的CAD模型经切层软件分层处理后,生成制件二维截面轮廓信息,驱动视图发生器,逐层固化光敏树脂形成截面轮廓薄片,堆积成三维坯件后进行固化处理,得到三维实体制件如图1所示。制件中包括圆孔和非圆孔等不同形状的结构,孔的几何尺寸可通过优化工艺参数提高其精度。

图1 面曝光快速成型制件

1.2 基于机器视觉的制件几何尺寸测量系统

由图1可知,制件材料为aidi-UV2230型光敏树脂,多孔结构,表面光滑且纹理较多。为了获取制件上各孔的几何尺寸,本文构建了如图2所示的基于机器视觉的测量系统。JHSM300f的CCD相机的分辨率为2 048×1 536,配有16 mm光学镜头,光源为LED白色阵列面光源,光源照度为40 000 Lux,以背光成像方式有效获取制件图像信息,减少表面纹理的影响。

图2 视觉测量系统

2 制件的轮廓特征提取

2.1 制件的图像分割

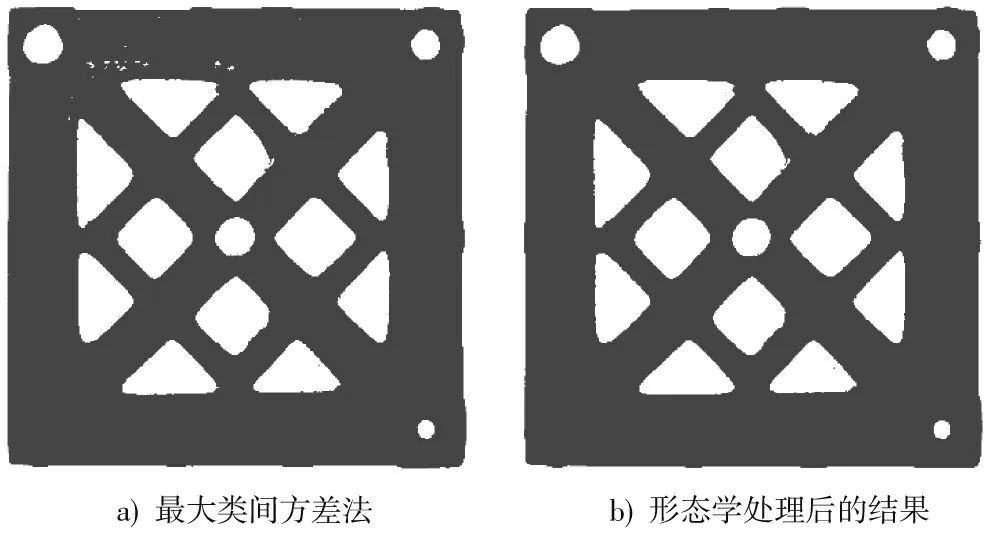

在制件成像过程中受到光源照度、噪声等的干扰,获取的制件图像存在对比度低、噪声等问题影响成像质量,本文采用高斯滤波器进行降噪处理,以光照归一化算法消除光照不均,提高图像的对比度。在此基础上,根据制件图像灰度直方图特征,采用最大类间方差法对制件图像进行分割,如图3a)所示。由图3a)可知,分割后制件实体部分还存在一些细小的孔洞,且制件的圆孔和非圆孔的边缘轮廓不光滑。针对此问题,本文基于形态学构建了圆形结构元素和线性结构元素对图3a)的二值图像进行填充及平滑等形态学运算,处理后的制件图像如图3b)所示。

图3 图像分割

2.2 制件各孔区域及质心的提取

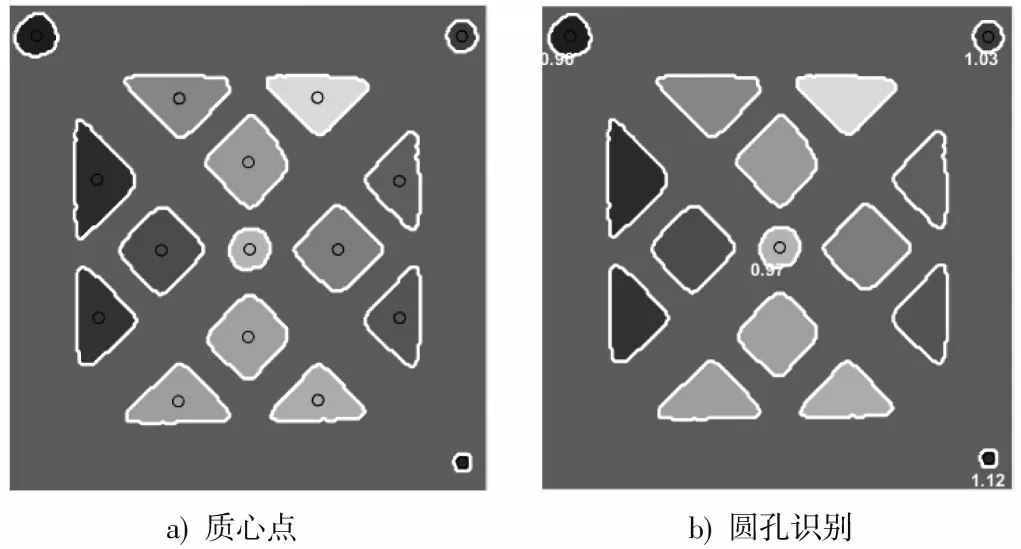

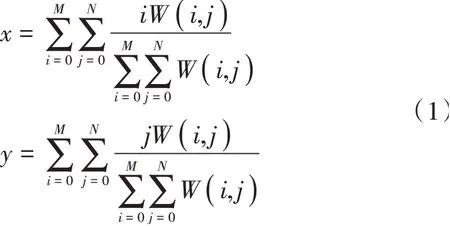

由图3可知,各孔区域均为独立存在,互不影响,因此,本文通过在制件图像中寻找连通域,并对每个连通域赋予唯一的标识,进而提取各孔区域,采用式(1)提取各区域的质心坐标(,),结果如图4a)所示(“O”形为质心点)。

图4 轮廓区域提取

3 孔形识别与几何尺寸的计算

3.1 孔形识别

制件中的圆孔和非圆孔的几何尺寸是衡量面曝光快速成型制件的主要参数,为了计算制件中各孔的几何尺寸,本文通过每个连通区域的面积与周长的比值作为判别孔形的依据,其表达式为:

该值越接近1,则连通区域越接近圆形。通过大量实验分析,本文采用阈值0.96作为评判标准,当≥0.96时,该区域为圆孔;当<0.96时则为非圆孔。对图4a)识别的结果如图4b)所示。

3.2 圆孔的直径

在标记为圆孔的连通区域中,基于像素信息,将圆形区域中的所有像素点求和,作为该区域面积,则该圆孔直径为:

3.3 非圆孔的边长

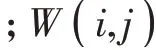

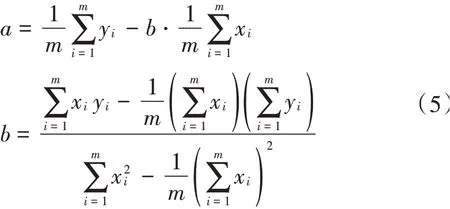

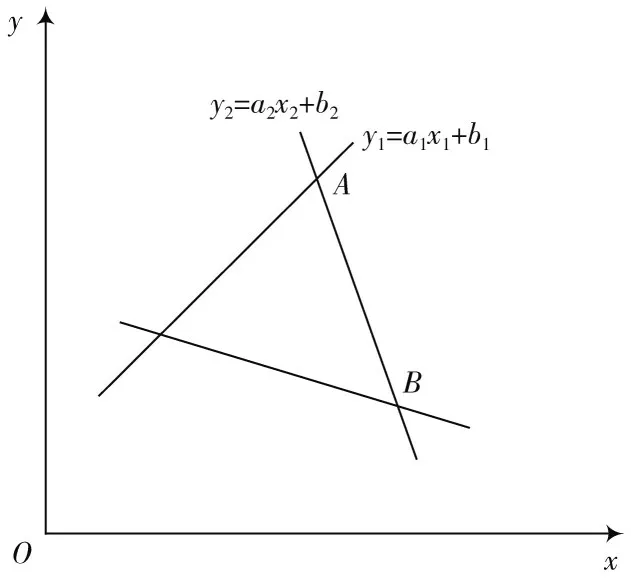

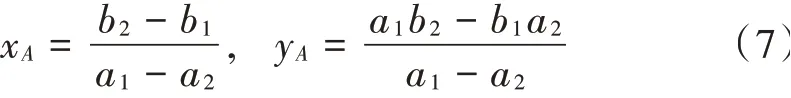

制件的非圆孔为三角形或四边形等多边形,其几何尺寸是多边形的边长,在Hough变换检测多边形边长的基础上,本文结合每个多边形的形状特点,采用最小二乘拟合算法对多边形的各边进行拟合,则拟合后的边长直线方程为:

式中:为多边形的边数(≥3);,为直线方程的系数。

式中:为采样点数;x为采样点轴坐标;y为采样点轴坐标。

制件的多边形通过成像投影在同一个平面上,同一个连通区域的多边形相邻两条边必然相交于一点,如图5可知,相邻两条边的直线方程为:

图5 直线的交点

则两条边的交点坐标(x ,y )为:

以此类推得到其他各交点的坐标,将,两交点坐标代入式(8)得到之间的长度为:

4 实验数据分析

4.1 视觉测量系统的标定

面曝光快速成型制件上的圆孔和非圆孔的几何尺寸为世界坐标系的二维信息(单位为mm),制件图像在图像算法处理后的几何尺寸为像素坐标系的像素点的信息(单位为pixel)。为了得到制件像素坐标系与世界坐标系的关系,本文以多组不同尺寸的1级标准量块为标定物,得到像素坐标系与世界坐标系的转换关系为=0.036 mm/pixel。

4.2 制件的设计尺寸

本文测量的制件为西安工程大学自主开发的面曝光快速成型系统,通过视图发生器、光学系统、升降工作台及控制系统,根据设计制件图形,选择性地固化一层层的光敏树脂形成截面轮廓,逐层堆积成三维制件。本文设计的制件如图6所示。

图6 制件设计图

图中:1~4为边长相同的方孔;5~12为形状相同的等腰三角形孔;13,14为直径相同的圆孔;15,16为直径相同的圆孔。

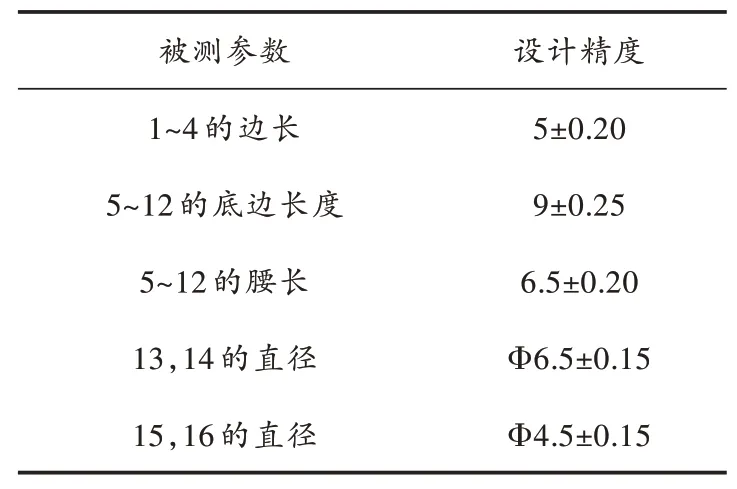

设计精度如表1所示。

表1 制件的设计精度

4.3 数据分析

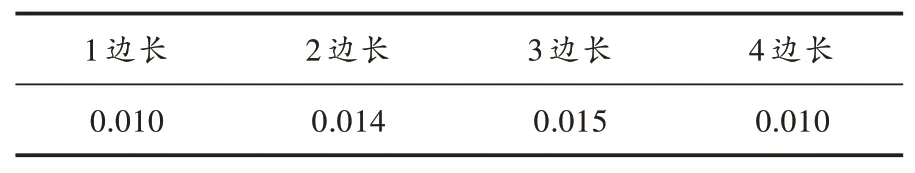

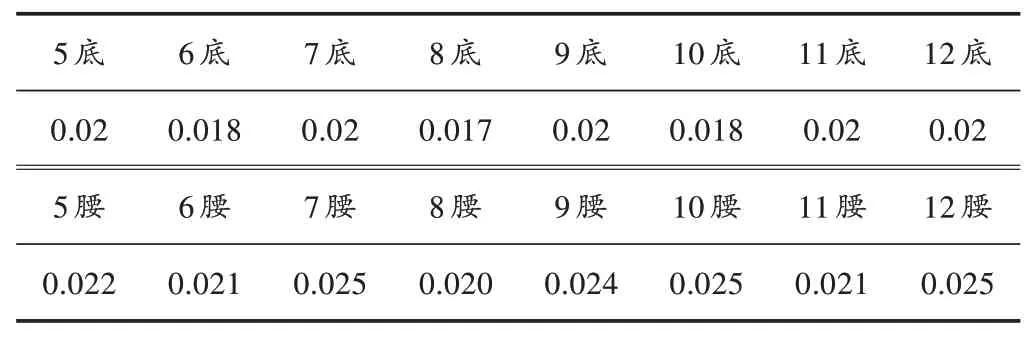

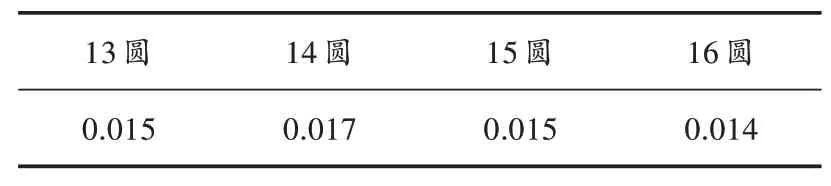

实验时采用本文视觉测量系统,在相同参数设置和实验环境条件下,对同一制件进行10次测量,计算各几何尺寸的标准差。表2为1~4正方形边长的标准差,其标准差最大值小于0.015 mm;表3中,5~12的三角形底边长度的标准差最大值小于0.02 mm,三角形腰长的标准差最大值小于0.025 mm;表4为13~16圆的直径的标准差,其标准差最大值小于0.017 mm。

表2 正方形边长标准差 mm

表3 三角形尺寸标准差 mm

表4 圆直径标准差 mm

由各尺寸的标准差可知,本文测量系统能够满足对尺寸测量的要求。

视觉测量系统得到的几何尺寸的重复精度如图7所示。

图7 几何尺寸的分布

正方形1~4的边长最大变动量为0.38 mm,小于设计公差0.4 mm;三角形5~16的底边长最大变动量为0.45 mm,小于设计公差0.5 mm;三角形5~16的腰边长最大变动量为0.37 mm,小于设计公差0.4 mm;圆形13~16的直径最大变动量0.29 mm,小于设计公差0.3 mm。视觉测量系统的多次重复精度测量中,几何尺寸的实际值均小于设计公差,表明本文方法具有较好的重复精度。

但是由图7可知,实际尺寸在公差范围内有一定的变动量,存在测量误差,误差的来源主要由于视觉测量系统受到外界光照的干扰导致成像的灰度误差,此外系统标定中存在误差,可通过稳定光源照度,同时通过多次标定测量系统取其均值来降低误差。

5 结 论

本文采用机器视觉技术建立面曝光快速成型制件的几何尺寸视觉测量系统,背光成像方式消除了表面纹理的影响,以标准量块作为标定物得到了视觉测量系统的图像坐标与世界坐标的转换系数,通过图像处理方法获取制件各孔的几何尺寸,标准差小于0.025 mm,测量尺寸小于设计公差,满足设计要求。

采用最大类间方差法分割面曝光快速成型制件图像,对连通区域中不同形状的孔,以面积周长比在阈值0.96时有效识别圆孔与非圆孔,建立基于区域像素点的圆形直径测量模型。

制件中三角形或四边形等多边形构成的非圆孔的边长,采用Hough变换提取边长信息,以最小二乘拟合算法得到多边形各边的直线方程,通过相邻边交点建立非圆孔边长的测量模型,得到各边尺寸。