300 MW电站煤粉锅炉耦合掺烧生物质的CFD数值模拟

赵小军,王学斌,孙锦余,薛东发

(1.南电能源综合利用有限公司,广东 广州 510670;2.西安交通大学 热流科学与工程教育部重点实验室,陕西 西安 710049)

0 引 言

近年来,碳达峰、碳中和已被纳入国家整体的战略布局,而可再生能源的利用将是实现双碳目标的必由之路。我国生物质资源产量极其丰富,且可利用总量约为一次能源的1/3,是仅次于煤的一次能源。气化和直燃技术是目前生物质利用的2种重要模式,后者由于经济、高效的优势已在国内外得到广泛推广。生物质灰中含有大量碱金属,通常与煤混燃以减少炉内结渣、高温腐蚀等风险,同时可以利用现存的燃煤设备,大大降低初期投资成本。RÜDIGER等[1]在0.5 MW 燃烧炉内开展生物质与煤的混燃试验,研究了生物质粒径、混燃比例、空燃比等因素对炉内NOx排放以及燃尽率的影响,发现混烧比例低于20%工况均能实现整体燃尽率大于99%,而生物质作为再燃燃料对于NOx还原作用显著增强。MUN等[2]对550 MW耦合掺烧生物质的锅炉进行了经济分析,发现生物质中水分与热值是影响锅炉效率的主要因素。AGBOR等[3]对北美生物质混燃项目进行了回顾,指出生物质相比煤含有更少量的S和N元素,与煤混燃能有效降低NOx和SOx的排放。LU等[4]采用可视化技术对0.5 MW炉内掺烧生物质的火焰稳定性进行了研究,发现掺烧生物质的火焰更明亮,火焰温度比纯烧煤工况更高,而由于生物质水分高、粒径大,各混烧工况存在不同程度的着火延迟。我国最具代表性的是十里泉发电站[5],采用附近回收的秸秆为生物质燃料,采用了多套磨煤系统,示范结果较为成功。WANG等[6]在宝鸡电厂的300 MW煤粉炉中开展了生物质掺烧试验,以霉菌生物质颗粒作为原料实现了与煤的耦合掺烧,该系统不需要额外的生物质磨粉,结果表明掺烧生物质后炉内运行稳定,NOx排放大幅降低。

近年来国内外学者也开展了众多生物质与煤掺烧的数值模拟工作,为生物质燃料在大型电站锅炉中的耦合掺烧提供参考。LVAREZ[7]等在小型沉降炉中的模拟结果表明,生物质与煤的耦合掺烧能显著提高炉内的综合燃烧性能,即随着生物质掺烧比例的增加,炉内最高温度降低,NOx排放也显著降低,且在富氧燃烧模式下掺烧生物质能实现CO2负排放;ZHANG等[8]利用小型的IFRF NO.1试验台开展数值模拟研究,发现掺烧生物质使得炉内平均温度更低,温度场更均匀;王俊等[9]采用涡耗散模型对660 MW机组开展了生物质掺烧研究,探究了燃料直径、生物质射入位置等因素对炉内燃烧及污染物排放的影响。刘家利等[10]综述了大型燃煤电站锅炉掺烧生物质的研究进展,得到了掺烧比例在15%以下较为经济的结论。然而,针对生物质掺烧比例、送风温度等参数对于炉内燃烧情况的影响仍有待讨论。

笔者对300 MW电站煤粉炉内耦合掺烧生物质进行了数值模拟研究,采用陕北地区分布广泛的榆林煤和麦秆作为燃料,重点讨论了生物质掺烧比例、送粉温度等对于炉内参数的影响,以期为生物质在实际炉内的掺烧提供借鉴。

1 模型及设置

1.1 炉膛结构参数和燃料特性

本数值模拟工作在某300 MW四角切圆锅炉中展开。该锅炉采用π型布置,本研究仅限于对炉膛燃烧部分。图1展示了针对该炉膛简化后的几何建模。其中炉膛总高度约为55 m,燃烧器区域剖面尺寸宽为13.5 m,长14 m。

图1 锅炉几何结构Fig.1 Furnace geometry

该煤粉炉的一次风与二次风喷口采用交叉布置,并配有3层SOFA风喷口。燃烧器分2组,每组燃烧器采用3个一次风喷口和4个二次风喷口交叉布置。其中一次风口用单个字母标出,二次风由2个字母标出,SOFA单独标出。由下至上的喷口分别为AA、A、AB、B、BC、C、CC、DD、D、DE、E、EF、F、FF、SOFA1、SOFA2、SOFA3。其中生物质将从B、C两个燃烧器中送入炉膛,通过调节2个燃烧器的生物质送粉量来改变生物质的掺烧比例。

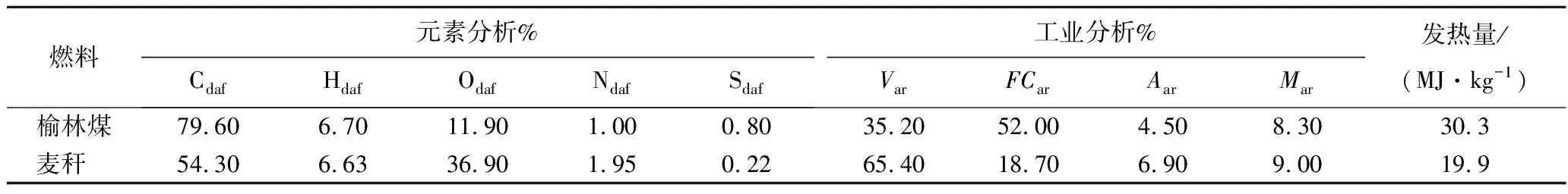

榆林烟煤在陕北地区分布广泛,是十分优质的动力用煤。小麦则是我国北方地区重要的农作物,麦秆废弃物资源十分可观。因此,本数值模拟选择以上2种原料进行研究,燃料的工业分析、元素分析见表1。

表1 燃料元素分析及工业分析

1.2 几何模型建立及网格划分

实际锅炉内部结构十分复杂,有必要进行合理的简化和假设。本模型中,布满受热面的锅炉壁面可简化为恒温壁面,燃烧器统一简化为矩形喷口以降低收敛难度[11]。

本模型采用六面体的结构化网格实现剖分,炉膛划分为3个区域,分别是冷灰斗区、主燃区以及炉膛上部区域。其中主燃区的网格剖面如图2所示。经网格无关性检验,最终采用剖分数量为183万的网格开展后续的数值模拟工作。

图2 主燃区网格剖面Fig.2 Mesh section of main combustion zone

1.3 计算方法和模型设置

固体燃料在炉内的燃烧过程涉及多个物理化学过程及相互耦合作用[12]。在大型煤粉炉内的数值模拟研究中,高温烟气在炉内的流动状态可视为湍流,本研究中采用标准的k-ε模型对炉内流动进行求解[13];大型电站锅炉内的颗粒相占气相的比例一般不足10%,因此可以采用离散相模型描述颗粒运动,即采用欧拉法对连续相进行求解,而采用拉格朗日法对离散相进行求解。煤和生物质颗粒在喷入炉膛前经磨煤机磨制,粒径较小,符合颗粒内部温度均匀的等温假说条件。而前人对燃烧生物质颗粒的研究结果也表明,当颗粒小于几百微米时,颗粒内部的热质传递行为并不显著,对于颗粒的燃烧过程影响很小[14]。

固体燃料在炉内经历挥发分释放和燃烧、焦炭燃烧和燃尽等过程。而生物质和煤在燃烧过程中的相关过程可能具有显著的差异性。在本文模拟过程中,煤挥发分的释放采用双竞争模型[15],焦炭消耗采用扩散/动力模型;而对于生物质,其本身挥发分含量更高,且更易挥发,麦秆的挥发分释放模拟采用了YIN等[16]提出的动力学参数,活化能A=1.9×103kJ/mol;目前国内学者对于生物质焦炭的燃烧模拟常采用煤焦的相关参数,然而生物质内部的焦炭更容易着火和燃烧,本文采用Intrinsic 模型对生物质焦炭燃烧进行描述。以上2种焦炭消耗模型均可由方程(1)控制[17]:

(1)

其中,mp为煤粉颗粒的质量;Ap为颗粒表面积;ρ、R、T∞、Yox、Mw,ox分别为颗粒表面氧化剂的密度、通用气体常数、焦炭反应温度、氧气质量分数与相对分子质量;D0为氧化剂的扩散系数;ω为Arrhenius 形式的动力学速率。描述焦炭燃烧的扩散/动力模型与Intrinsic模型的主要区别在于ω项,后者进一步考虑了氧气在煤焦孔隙内的扩散作用。描述生物质焦燃烧的动力学参数参考文献[18],其中控制质量扩散的系数为5×10-12,控制动力反应的指前因子和活化能分别为0.66 和7.48×104J/mol,焦炭孔隙率为0.4,平均孔半径为1.6×10-6mm。

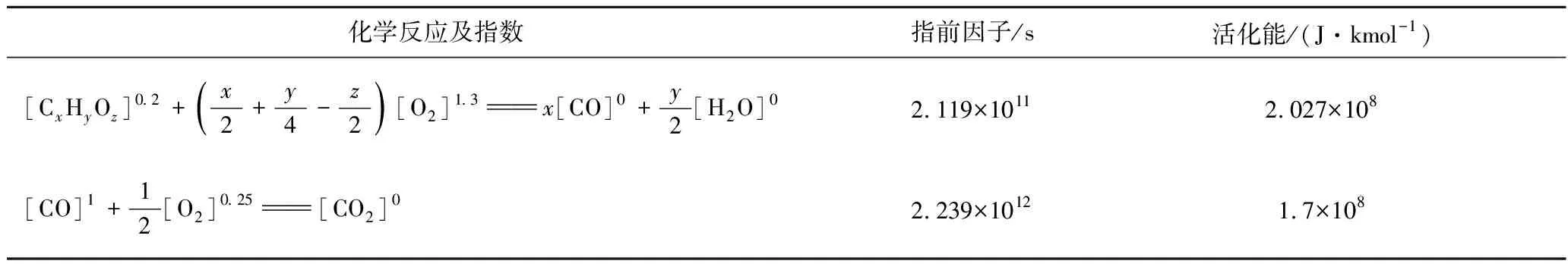

数值模拟过程中,生物质和煤的挥发分通常假设为单一组分,因此参照WANG等[18]工作并根据元素守恒,假设挥发分组成为CxHyOz,进一步采用有限速率模型,对挥发分在湍流中的燃烧进行计算。本研究煤和生物质的挥发分组分分别为C1.65H3.29O0.36与C1.02H2.53O0.88。假设其燃烧过程是中间产物为CO的两步反应,相关反应的动力学参数见表2。模拟中采用WSGGM模型对三原子气体的吸收系数进行求解,该模型相对于谱带模型形式简单,被广泛应用在锅炉燃烧领域[19]。采用离散坐标法(DO模型)对炉内的辐射作用进行建模。由于N元素在煤中含量相对可燃基占比很小,在计算热态场的过程中常不考虑N元素的转化,而炉内NOx生成的计算实际是基于收敛热态场的后处理过程。本研究同时考虑燃料型NOx和热力型NOx。根据工业分析和元素分析数据,假设焦炭氮在煤和生物质燃料中占比分别为0.7[20]、0.3[21],可得到氮元素在燃烧过程中的迁徙分配,见表3。

表2 气相反应方程

表3 燃料氮占比

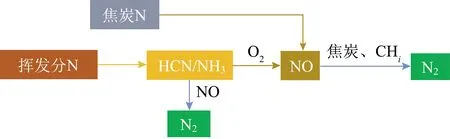

燃料N可直接氧化为NO,或先转化为HCN和NH3等中间产物,进一步被氧化为NO。而NO可经焦炭、碳氢化合物还原为N2。本模型中用到的N转化路径如图3所示。LVAREZ等[22]认为煤的挥发分N直接转化为HCN,而生物质的挥发分N以NH3的形式释放,焦炭N则直接转化为NO。模型中热力型NOx由方程(2)~(4)控制,动力学参数参考HANSON等[23]的研究成果:

图3 模型中的N转化路径Fig.3 Path way of N element in the model

(2)

(3)

(4)

最终的模拟结果采用CFD-POST进行后处理,得到炉内详尽的流动和燃烧细节。

1.4 模拟工况与边界条件

对该锅炉燃料中生物质的混烧比例和送粉温度的变工况进行模拟,研究不同工况下炉膛内温度场、各组分浓度、颗粒和焦炭浓度分布的结果。模拟锅炉额定设计参数,按照燃料的理论燃烧空气量约为1.00∶1.15送入空气助燃。生物质从B层或C层燃烧器送入。不同工况及对应的参数见表4。不同工况下应保证输入炉膛的输入热量不变,因此需要在计算时依据燃料的发热量,并且通过调整B层与C层送入生物质的质量流量来改变掺烧比例。

表4 数值模拟采用工况参数

2 锅炉耦合掺烧生物质模拟结果及分析

2.1 生物质掺烧比例的影响

研究了不同生物质掺烧比例对温度场、物质组分分布和焦炭浓度的影响,工况1、2、3分别为煤粉纯烧、生物质15%混烧、生物质30%混烧。

2.1.1温度场

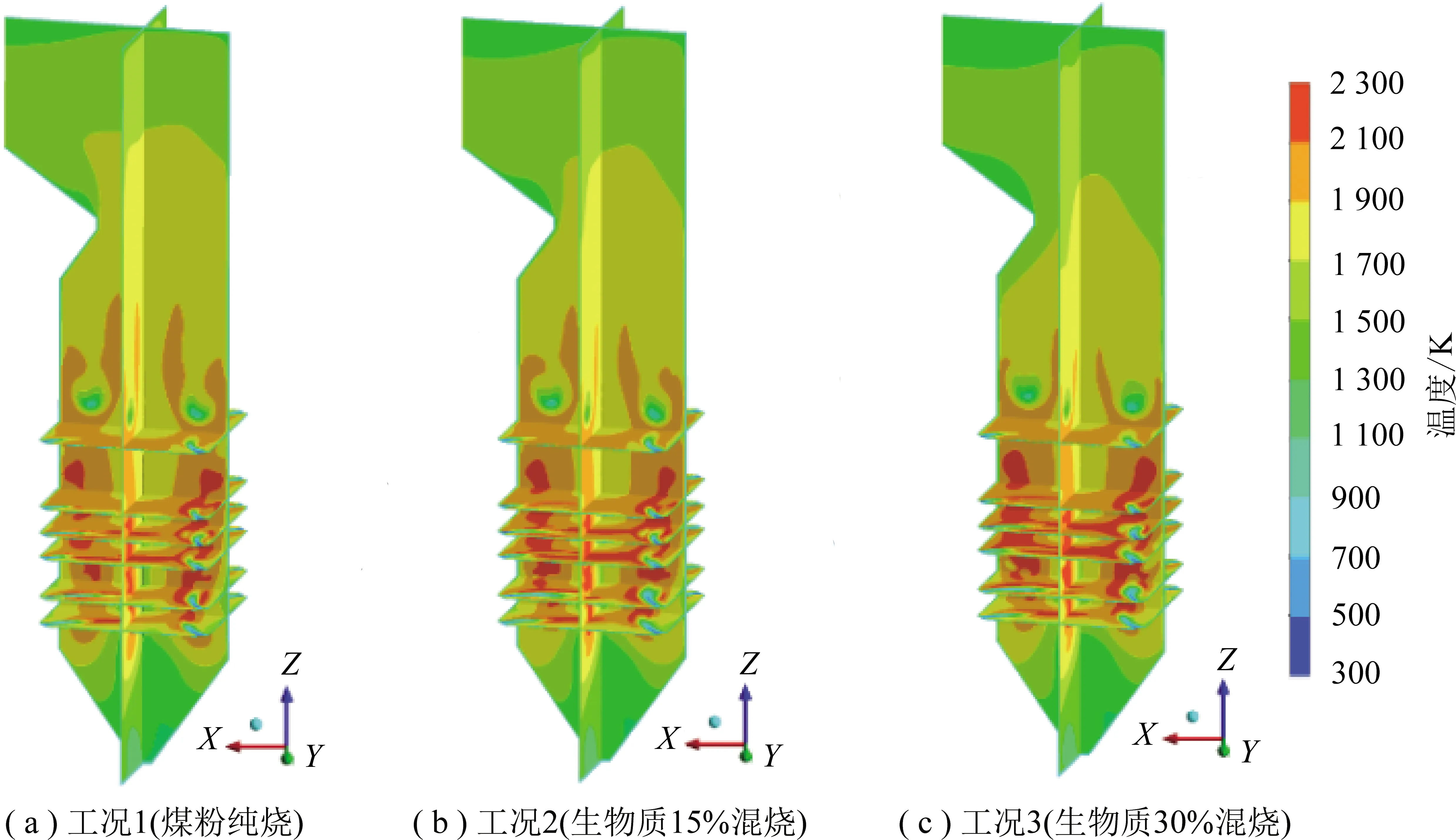

图4为不同工况下炉膛内温度场分布。

图4 不同工况下炉膛内温度分布云图Fig.4 Temperature distribution in furnace under different conditions

可见各工况下炉膛内着火和火焰充满程度较好。从炉膛底部到炉膛顶部,炉膛内温度先升高后降低。对比不同工况可以发现随着生物质掺烧比例的增加,燃烧器附近区域的局部温度稍有升高,原因在于生物质在燃烧初期受热释放大量挥发分,且生物质焦由于密度更低使得着火特性优于烟煤,导致燃烧初期燃烧热释放更剧烈,喷口附近温度更高;结合炉膛中心温度变化(图5)可知,随着生物质掺烧比例的增加,炉膛中心最高温度位置基本不变,而炉膛主燃区域和冷灰斗区域的温度略有升高,而炉膛上部区域的温度较低。经分析,主要原因在于生物质比例增加,主燃区的燃烧得到强化,使得主燃区对冷灰斗区域的传热增强,冷灰斗区域的平均温度相应升高。而在炉膛上部区域,由于燃料燃尽提前,燃料在该区域的放热减少,导致该区域的平均温度显著降低,出口烟温随之降低。对炉内温度的统计表明,与纯烧烟煤的工况相比,掺烧30%的工况炉内平均温度降低约40 K,说明整体炉内温度场更加均匀。

图5 不同生物质掺烧比例下炉膛中心温度的变化趋势Fig.5 Variation of temperature distribution in furnace center under different co-firing ratios

2.1.2组分浓度分布

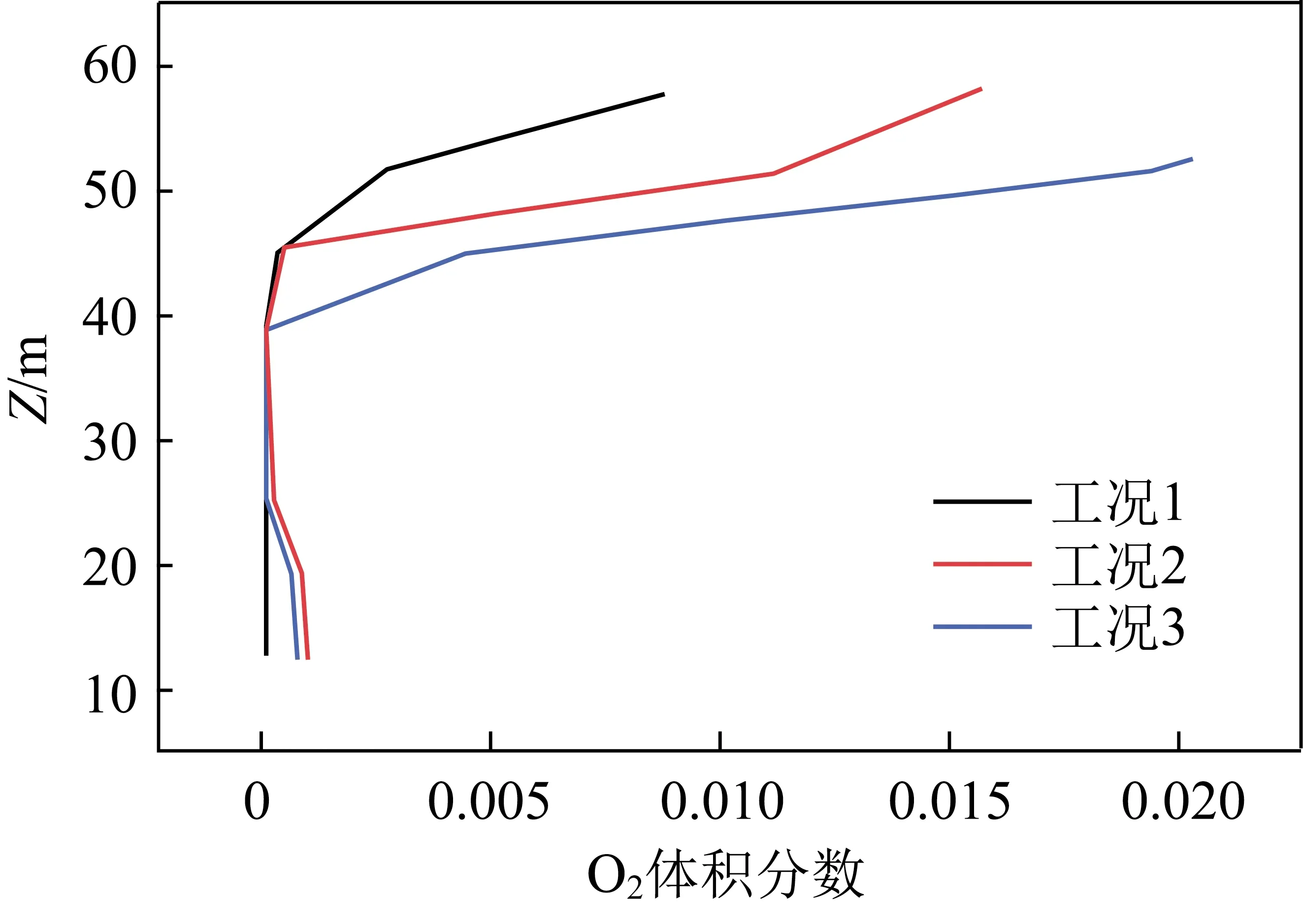

1)O2体积分数分布。O2体积分数的变化能很好地反映炉内燃烧和烟气流动情况。图6为炉膛中心O2体积分数随高度的变化趋势。可以看出,不同工况下炉膛主燃区域O2体积分数最低,冷灰斗区域的O2体积分数在掺烧更高比例的生物质后明显提高。而燃尽风喷入后,炉膛中心O2体积分数不断上升。随着生物质掺烧比例的增加,炉膛内的燃烧反应集中在了炉膛燃烧器附近,而生物质中氧元素含量更高,单位输入热量条件下需要的氧量更低,导致炉内的平均氧气含量相对更高。

图6 不同生物质掺烧比例下炉膛中心氧气浓度的变化趋势Fig.6 Variation of oxygen concentration in furnace center under different co-firing ratios

2)CO2体积分数分布。图7为不同工况下的CO2体积分数的分布,随生物质掺烧比例增加,炉膛出口处CO2体积分数基本一致,但在炉膛燃烧器区域以及部分冷灰斗区域,CO2体积分数明显增加。

KARAMPINIS等[24]研究表明,生物质挥发分高,在燃烧器附近,挥发分可以充分脱出并参与燃烧过程,因此其燃烧反应速度大于煤粉作为燃料的燃烧反应速度,CO2在燃烧初期释放水平提高,导致主燃区消耗O2速度提高,从而导致主燃区CO2体积分数相应升高,而燃尽区域的CO2生成减少,因此在炉膛出口处CO2体积分数在不同工况下基本一致。

3)CO体积分数分布。图8为炉膛中心CO体积分数沿炉膛高度的变化趋势。可以看出炉膛中心CO体积分数随高度增加而先增后减。从冷灰斗开始不断上升,在燃烧器附近达到最高点,之后逐渐降低。随着生物质掺烧比例增加,炉膛内CO体积分数在各处均明显下降。分析认为,生物质具有更好的着火和燃烧特性,随着生物质掺烧比例的增加,主燃区燃烧强度提高,CO燃烧速率显著增大,使得掺烧生物质的工况下主燃区CO体积分数水平较纯烧煤的工况减半。

2.1.3焦炭质量浓度分布

各生物质掺烧比例下炉内焦炭的燃尽情况如图9所示。

图9 不同工况下炉膛内焦炭质量浓度分布云图Fig.9 Char distribution in furnace under different conditions

可知未燃尽炭主要分布在炉膛中部区域和冷灰斗区域。燃料经一次风喷口进入炉膛,进一步与二次风混合沿切圆轨迹燃烧,一部分由烟气携带至冷灰斗区域,使该区域形成缺氧环境。其中较大颗粒的焦炭有可能会与冷灰斗壁面碰撞进而沉积下来,一部分也可以随着气流再次回到主燃区和炉膛上部进行燃尽。

对比不同工况下的炉膛内焦炭质量浓度分布,可以发现随生物质掺烧比例增加,炉膛内部整体焦炭质量浓度显著降低,炉膛内焦炭分布较高的区域逐渐收缩。分析认为,随生物质掺烧比例增加,燃料整体的挥发分含量更高,燃料着火位置提前,并向喷口移动。

2.1.4NOx排放

NOx排放指标是燃煤机组运行调控的重要依据。生物质与煤的物理化学性质具有显著差异,生物质掺烧将显著影响炉内NOx生成规律。一般认为,相比煤,生物质中含有更少量的N元素,进而导致燃烧过程中NOx生成减少。而本研究中生物质的N元素含量是煤的2倍。

图10对比了不同工况条件下炉膛出口NOx排放规律,可知纯烧烟煤的炉膛出口质量浓度达420 mg/m3,而随着生物质掺烧比例的增加,NOx出口质量浓度呈增加趋势,掺烧30%生物质时NOx排放质量浓度提高约20%。分析认为,生物质比例提高使得输入到炉内的燃料N含量相应提高,而炉内沿程O2体积分数提高、焦炭质量浓度降低使得燃料型NOx生成增加。且燃烧初期更高的燃烧强度也促进了NOx的转化。因此,燃煤机组掺烧生物质应综合考虑燃料的物理化学属性,才能达到预期的效果。

图10 NOx出口排放质量浓度Fig.10 NOx emissions at furnace outlet

2.2 送粉温度的影响

生物质送粉温度关乎机组的安全和经济效益。实际输送生物质一般选择常温空气送粉或与煤粉一次风温相同的热风送粉。讨论生物质送粉温度为378和293 K两个工况时,对温度场、物质组分分布和焦炭浓度分布的影响。其中,工况4相较工况2而言改变了B、C层燃烧器送入生物质的温度,工况2、4温度分别为378、293 K。

2.2.1温度场

工况2与工况4的温度分布云图如图11所示,可以发现仅改变2层送粉温度对炉内温度分布影响不大,且主要集中在燃烧器区域。随着炉膛由下层到上层燃烧的不断发展以及新燃料的喷入,在至煤粉喷口附近,2个工况温度场基本无差异。

2.2.2物质组分浓度

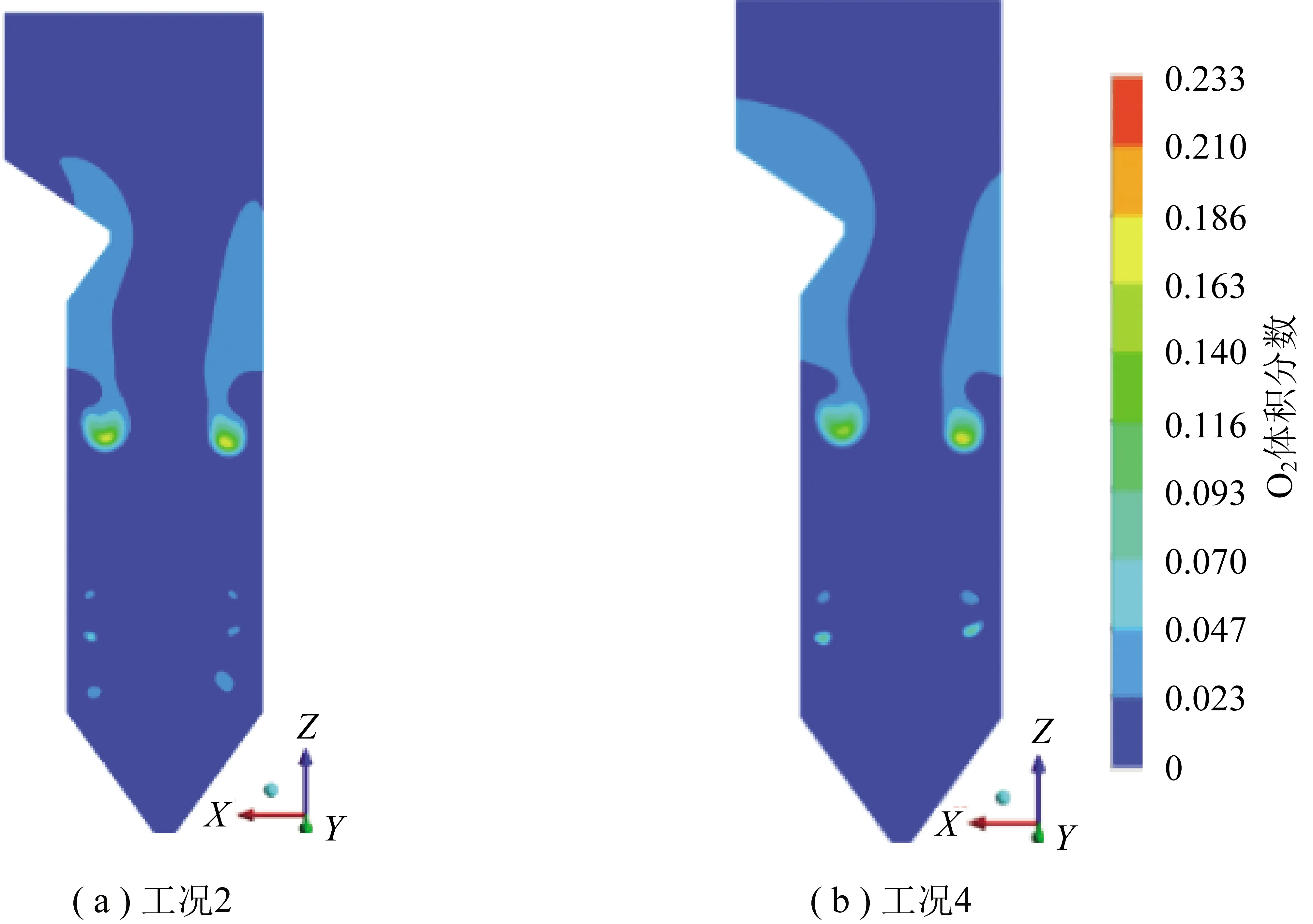

1)O2体积分数分布。不同工况下炉膛内O2浓度分布云图如图12所示。可知2者的O2体积分数分布几乎保持一致,但工况4的O2在出口位置稍有升高,可以认为是较低的送风温度85 ℃一定程度上降低了炉内的燃尽情况,但在可控范围内。

图11 不同工况下炉膛内温度分布云图Fig.11 Temperature distribution in furnace undervaried conditions

图12 不同工况下炉膛内O2浓度分布云图Fig.12 O2 distribution in furnace under different conditions

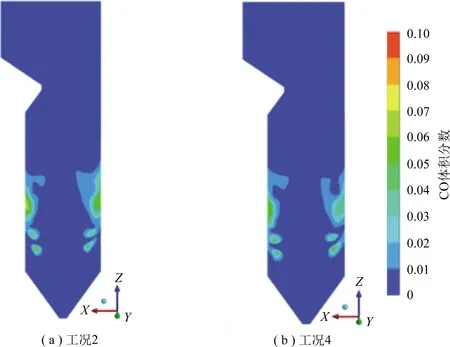

2)CO与焦炭浓度分布。不同工况条件下炉膛内CO浓度分布云图如图13所示。由图13可知2个工况下CO体积分数分布接近,在燃烧器附近的小范围区域内工况2的CO体积分数略高于工况4。这是由于较低的送粉温度使炉膛内温度在喷口附近略有下降,局部燃烧温度下降,在一定程度上阻碍了CO生成,CO体积分数在燃烧器区域降低,相应的CO2体积分数随之升高。同时也发现随着生物质送粉温度的改变,炉膛内焦炭浓度分布情况并未发生明显变化。

图13 不同工况下炉膛内CO浓度分布云图Fig.13 CO distribution in furnace under different conditions

降低生物质送粉温度并未显著影响后续燃烧过程中温度、组分参数,因此可以适当降低一次风温度,避免生物质在输送过程中发生自燃,确保生物质送粉系统的安全。

3 结 论

1)在300 MW大型四角切圆煤粉炉上开展了针对生物质掺烧比例的变工况数值模拟,掺烧比例分别为0、15%、30%。数值模拟结果表明:生物质掺烧能够显著降低炉膛内平均温度水平,并且使得炉膛内燃烧更柔和。随着生物质掺烧比例的增加,炉膛内O2消耗量逐渐降低、CO和焦炭浓度逐渐降低,生物质中的N元素含量高使得NOx质量浓度有所增加。

2)在该炉上同时开展了针对生物质送粉温度的变工况数值模拟,数值模拟结果表明:降低生物质送粉温度能降低炉内燃烧强度,出口O2体积分数略升高,燃烧器区域CO体积分数降低,其余参数基本维持不变。

3)生物质送粉温度降低约80 K对炉膛内部各参数影响不显著,在生物质混烧的工程中可适当降低生物质自燃的风险,不会对炉内燃烧稳定性及锅炉燃烧效率造成显著影响。