高氮不锈钢与675高强钢焊接接头微观组织与力学性能

周杰,张明渝,李志洋,张建,范霁康,2,王克鸿

(1.南京理工大学,受控电弧智能增材技术工业和信息化部重点实验室,南京 210094;2.昆山华恒焊接股份有限公司,江苏 昆山 215300)

0 前言

高氮奥氏体不锈钢(高氮钢)是一种利用N元素代替Ni元素而开发出的优良钢种,可通过N原子的固溶强化作用,提高其综合力学性能[1]。近年来,高氮钢因其具有良好的强度、塑性、耐腐蚀性在兵器、船舶、化工等领域得到了广泛的应用[2-5]。675马氏体高强钢(675钢)是一种低合金高强度钢,具有较高的强度及良好的抗冲击性能,因而在某些抗冲击性能要求较高的领域具有重要的应用价值和战略地位[6-11]。在装甲车辆特殊防护领域结构中,需要将高氮钢和675钢焊接起来,而该类焊接接头会面临着许多特殊情况,对焊接接头的综合力学性能有着较高的要求。高氮钢与675钢物理性能差异大,同时高氮钢焊接时易出现气孔问题,而高强钢在焊接过程中容易出现淬火硬化及回火软化现象,因此常规焊接方法难以将2种金属焊接在一起,得到性能优良的焊接接头。

王立忠等人[5]对高氮钢焊接中的氮行为进行了探究,其采用含 Ti焊丝和母材成分焊丝对高氮钢进行了TIG的试验研究,试验结果表明:焊缝、熔合区及热影响区均未产生明显的氮气孔,同时焊接接头的抗拉强度与母材基本保持一致,但是TIG方法效率低,难以在装甲领域应用。杜挽生等人[6]研究发现高氮钢焊接接头韧性下降的主要原因是敏化区中脆硬的碳化物Cr23C6析出增多。李涛等人[7]发现增加高强钢的焊前预变形量可以增强其抑制边部裂纹扩展的能力。郭宇航等人[12]发现不同焊接方式对超高强钢粘接强度的影响不同,其中采用氩弧焊获得的超高强钢焊接件在母材处断裂,而采用激光焊方法获得的焊接件在热影响区附近发生断裂。Jang等人[13]使用Incone182/182焊丝焊接低合金钢,发现焊缝底部的强度比焊缝顶部的强度高50~70 MPa,焊缝顶部的断裂韧性值比焊缝底部的断裂韧性值高约70%。

综上所述,针对高氮钢或高强钢焊接的研究主要集中在同种金属之间的连接,对675钢和高氮钢之间的异种连接研究还较少。文中根据“低强匹配原则”,采用脉冲MIG方法,探索了13.5 mm厚高氮钢与675钢异种材料连接的焊接工艺,并分析了焊接接头微观组织与力学性能,为高氮钢与高强钢异种材料连接提供了理论和工艺基础。

1 试验材料及方法

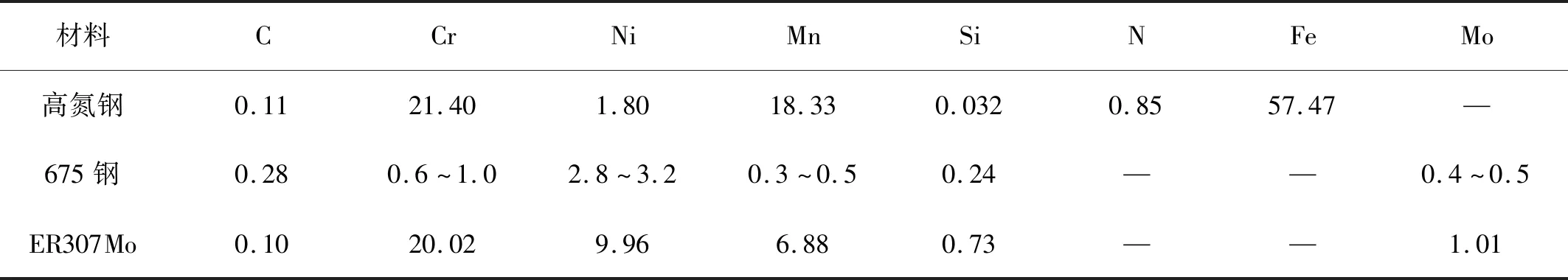

试验母材及焊丝化学成分见表1,试验采用尺寸为130 mm×150 mm×13.5 mm的高氮钢和675钢作为母材,采用直径为1.2 mm的ER307Mo焊丝作为填充材料;坡口形式为60°单 V形坡口,钝边 2 mm,装配间隙 1.5 mm;焊接保护气为95%Ar+ 5%CO2,流量为25 L/min。

表1 试验母材及焊丝化学成分(质量分数,%)

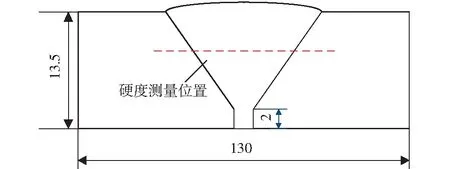

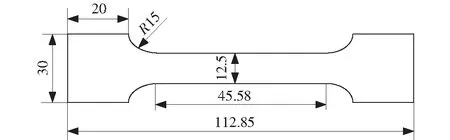

采用搭建的脉冲MIG焊接机器人进行焊接试验,试验结束后,采用X射线探伤仪对焊接接头进行探伤,检查是否存在气孔、裂纹等焊接缺陷;从焊接接头中部取样,并打磨、抛光、腐蚀制成金相试样,进行金相微观组织观察;采用显微维氏硬度仪对焊接接头进行硬度测量,测量间距为0.5 mm,测量位置如图1所示;按照GB/T 2651—2008《焊接接头拉伸试验方法》对焊接接头进行拉伸试验测试,并采用扫描电镜对拉伸断口形貌进行观察,拉伸试样尺寸如图2所示。

图1 硬度测量位置示意图

图2 拉伸试样尺寸示意图

2 焊缝成形质量及微观组织分析

2.1 焊缝成形质量

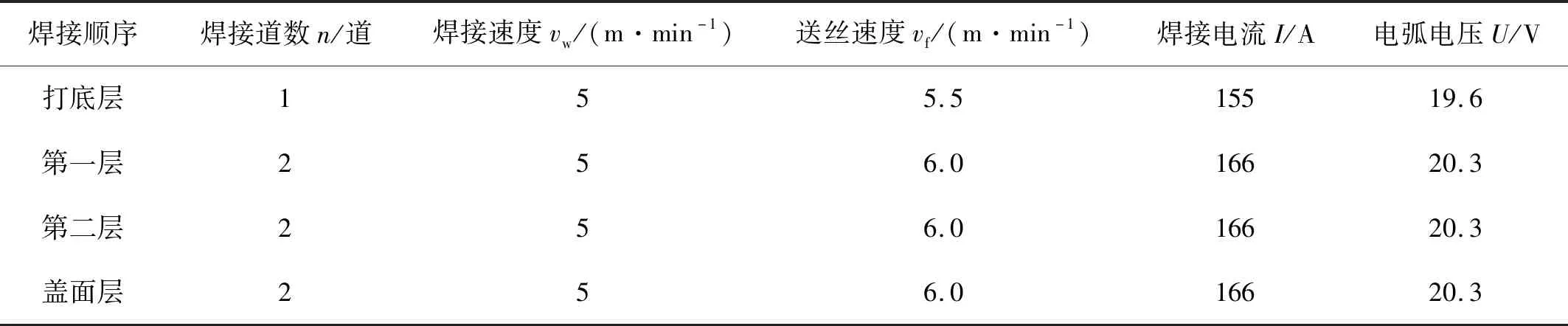

在正式进行对接焊接试验前,先对焊缝进行单道试验分析,获取单道焊缝的熔深、熔宽、余高数据,部分单道焊缝横截面如图3所示,焊接速度均为5 mm/s。在保证成形质量的前提下,选择熔宽大,余高小的焊接工艺参数为基础参数,通过试验发现当送丝速度为6 m/min、焊接速度为5 mm/s、电弧电压166 V、焊接电流20.3 A时符合设计要求。在此参数附近设计焊接工艺参数,设计为4层7道次焊接,焊接工艺参数见表2。

表2 焊接工艺参数

图3 部分单道焊缝接头

焊接接头形貌如图4所示。由图4a可知,焊缝表面成形美观,无咬边等表面缺陷出现;通过X射线探伤可知,焊接接头内部未发现明显的焊接裂纹、气孔等焊接缺陷。

图4 焊接接头宏观形貌

2.2 微观组织分析

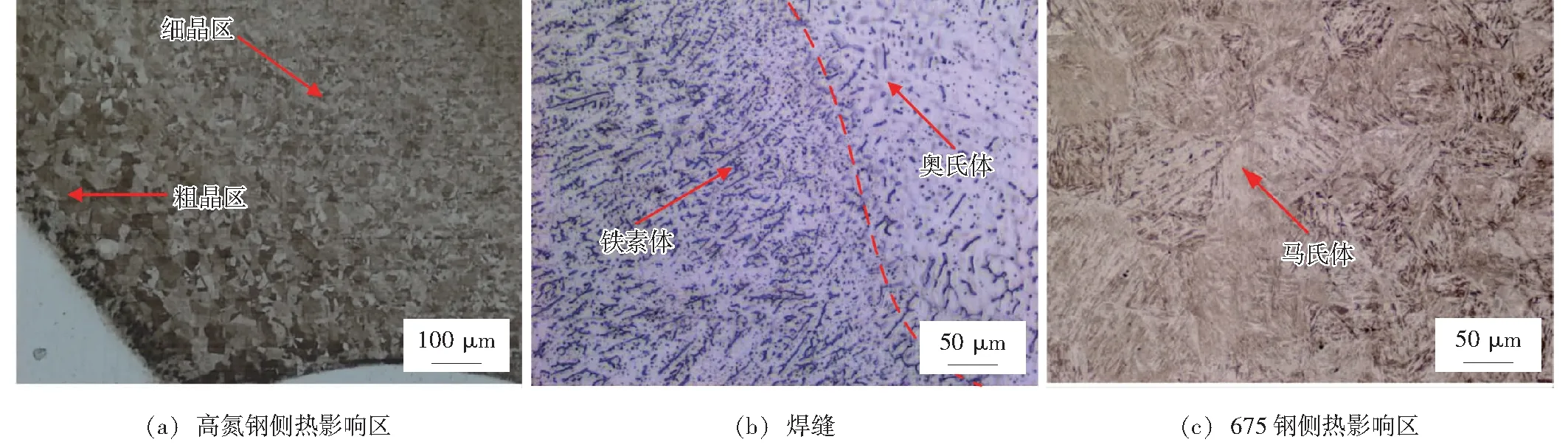

焊接接头各个区域的微观组织如图5所示。图5a为高氮钢侧热影响区组织,该区域组织为块状奥氏体及少量铁素体;同时,越靠近熔合线晶粒组织越大,这是因为热影响区粗晶区经历了多次焊接热循环,晶粒发生了二次再长大,导致粗晶区晶粒更为粗大。图5b为焊缝组织,该区域由奥氏体及从奥氏体晶界中析出的铁素体组织组成;同时,可以发现左侧的铁素体含量明显多于右侧,分析认为是由于左侧区域为上一层焊缝,经历了更多的焊接热循环,导致铁素体析出更多。图5c为675钢侧热影响区组织,该区域组织主要由马氏体组成,初始的回火索氏体组织经历淬火,形成了脆硬的板条状马氏体组织,导致675钢侧热影响区硬度升高,但塑性韧性下降,综合力学使用性能下降。

图5 焊接接头微观组织

3 焊缝力学性能分析

3.1 显微硬度

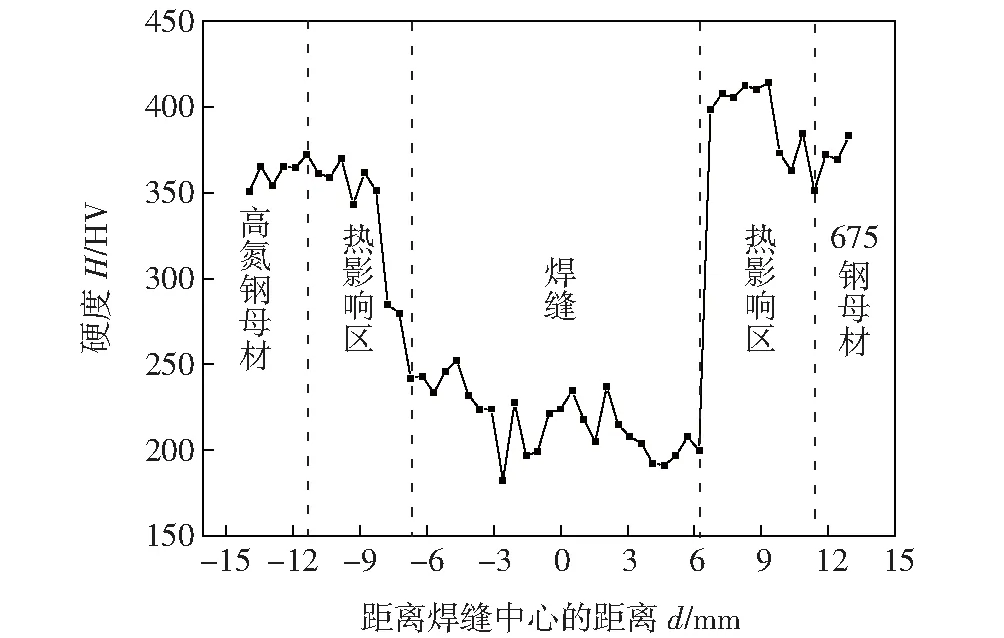

焊接接头的硬度测量结果如图6所示。由图6可知,高氮钢侧热影响区的平均硬度为342.6 HV,且该区域硬度沿向焊缝中心的方向呈下降趋势,结合金相组织分析,这与晶粒大小有关,越靠近熔合线的晶粒,受到的热输入越大,晶粒异常长大,导致靠近熔合线的晶粒较大,远离熔合线的晶粒较小。由于采取的“低强匹配”原则,因此焊缝的硬度整体低于两侧母材金属,平均硬度为217.6 HV,同时可以发现靠近高氮钢侧焊缝金属硬度整体上高于靠近675钢侧焊缝金属硬度,分析认为这是由于焊接过程中,高氮钢中的N元素部分过渡到焊缝金属中,起到了固溶强化作用。675钢侧热影响区平均硬度为376.7 HV,且其硬度沿向母材的方向呈现先上升后小幅度下降的趋势,分析认为靠近熔合线区域经历了淬火,形成了淬硬的马氏体组织[14],而远离熔合线部分经历了回火,故硬度有一定下降。

图6 焊接接头硬度分布

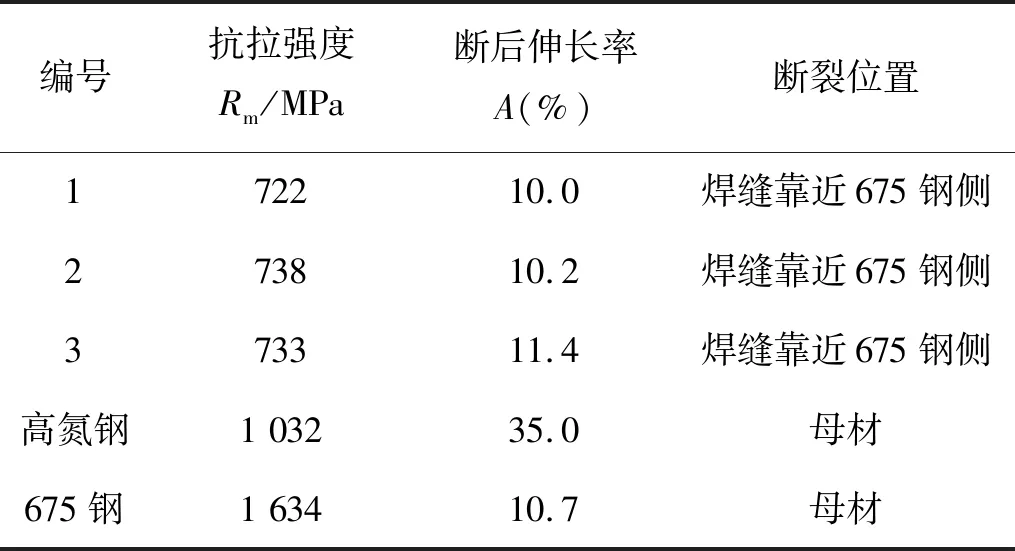

3.2 拉伸性能

为了获得焊接接头的拉伸性能,从焊接接头中部取3块拉伸试样,并从母材上各取一个拉伸试样作为对比,拉伸试验结果见表3。由表3可知,焊接接头平均抗拉强度为731 MPa,达到了高氮钢母材的71%,断裂位置位于焊缝区靠近675钢侧,分析认为在焊接过程中675钢侧发生了明显的马氏体相变,产生了相变应力,在拉伸过程中,裂纹率先从应力集中处生成并扩展,因而断裂位置靠近675钢。焊接接头平均断后伸长率为10.5%,与675钢母材相当,远低于高氮钢母材,分析认为焊接接头的断后伸长率较低是由于675钢侧热影响区处产生了淬硬的马氏体组织,马氏体组织的塑性韧性较差、延展性低,因而焊接接头的平均断后伸长率较低。

表3 拉伸试验结果

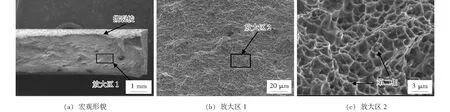

为了判断焊接接头的拉伸断裂形式,对拉伸断口进行了扫描电镜观察,断口微观形貌如图7所示。由图7a可知,焊接接头主要以韧性断裂为主,存在剪切唇,未发现明显的解理断裂形貌特征;如图7b所示,放大区处存在大量的韧窝形貌,这是典型的韧性断裂特征形貌,从图7c中可以发现,拉伸断口中析出了第二相粒子,分析认为这些第二相为碳化物[15],这些第二相的存在对焊接接头的力学性能有着一定的不良影响。

图7 拉伸断口形貌

4 结论

(1)根据“低强匹配”原则,采用ER307Mo不锈钢焊丝对高氮钢和675钢进行了焊接,焊缝组织主要由奥氏体及分布在奥氏体基体上的铁素体组织组成,高氮钢侧热影响区主要为块状奥氏体组织,675钢侧热影响区主要为马氏体组织。

(2)焊缝的平均硬度为217.6 HV,整体低于母材组织;高氮钢侧热影响区平均硬度达342.6 HV,且硬度沿向焊缝中心的方向呈下降趋势;675钢侧热影响区平均硬度为376.7 HV,且其硬度沿向母材的方向呈现先上升后小幅度下降的趋势。

(3)675钢-高氮钢焊接接头的平均抗拉强度为731 MPa,达到了高氮钢母材的71%;断后伸长率为10.5%,与675钢母材相当。焊接接头断裂以韧性断裂为主,未发现明显的解理断裂特征。