不同激光焊接工艺对6005A-T6系铝合金焊接接头高应变速率性能的影响

李洪林,金鑫,李勤,霍英妲,李褔宝

(1.沈阳工业大学,辽宁 辽阳 111000;2.辽宁忠旺集团有限公司,辽宁 辽阳 111000)

0 前言

汽车轻量化已成为当今研究的热门话题,在保证人身安全的情况下,首先考虑减轻车身重量及改善车身结构。将轻质材料应用在车身结构上已成为汽车轻量化进程中的重中之重[1-2]。铝合金具有低密度、高比模量、高比强度,拥有良好的加工性能及耐腐蚀性能,决定了其焊接时应采用能量集中的焊接方法[3-6]。激光焊接铝合金,因为焊接效率高、焊缝深宽比大、晶粒细小及热影响区窄等优点而备受关注[7-9]。

众所周知,应变速率表示引伸计在标距测量时单位时间内的应变增加量。将拉伸应变速率作为指标,在0.01 s-1以下叫做静态拉伸,0.01~1 000 s-1叫做动态拉伸测试。目前静态测试从试验设备到试验规范都比较完善,试验室间的比对试验结果差异较小。研究铝合金在该应变速率范围内的动态力学性能对车身结构轻量化设计至关重要[10-11]。相关学者在大量研究后发现,铝合金在动态冲击载荷作用下会表现出与静态及准静态载荷作用下不同的力学性能[12-13],这表明铝合金在变形过程中具有应变速率效应敏感性。已有研究结果发现铝合金属于低应变速率敏感性材料[14]。

目前,对铝合金母材大应变速率范围内动态力学性能的研究较多[15-18],而对焊接接头进行高速拉伸却鲜有研究,在铝合金焊接结构中,断裂失效及损坏往往出现在焊接接头处,因此接头处力学性能起到关键性作用,因此,文中主要针对6005A-T6铝合金进行焊接接头高应变速率动态力学性能研究,主要采用激光填丝焊、激光-MIG复合焊、激光-CMT复合焊3种焊接工艺对6005A-T6铝合金进行焊接。根据相关文献研究结果显示,应变速率均采用从低到高进行拉伸试验,覆盖了从准静态到动态应变速率范围,文中主要研究不同焊接方法的高速拉伸性能,因此选取典型应变速率200 s-1进行拉伸试验,得出真应力-真应变曲线[19],分析拉伸断裂机理及形貌特征,并拟合Johnson-Cook本构模型[20],得出3种焊接工艺塑性变形本构方程,并对其进行拟合验证。

1 试验材料及方法

1.1 试验材料

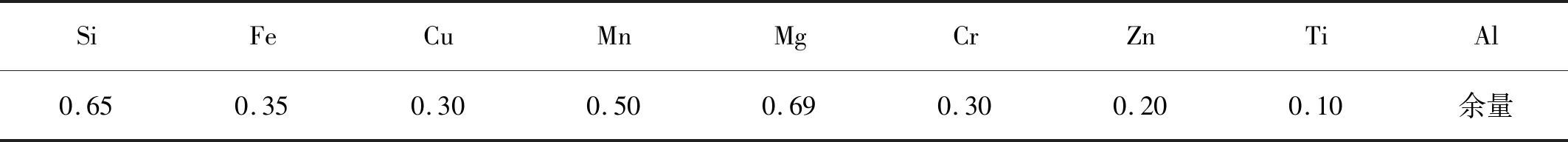

试验材料为6005A-T6铝合金,板厚为3 mm,填充材料为ER5087,直径1.2 mm,保护气体采用99.99%Ar。对母材进行力学性能检测,母材的抗拉强度为298.5 MPa,屈服强度为230.8 MPa,断后伸长率为10.9%,试验材料的化学成分见表1。

表1 6005A-T6铝合金化学成分(质量分数,%)

1.2 试验设备及方法

焊接设备采用Trudisk 8002碟片式激光器,最大功率可达8 kW,HighYAG的BIMO双焦点激光焊接头进行激光填丝焊接试验,采用前置送丝方式,焊丝在前、激光在后,激光同时对母材及焊丝产生作用,焊丝不停地向熔池中填充,最终液态熔池快速冷却凝固后形成焊缝。

结合Fronius焊机,进行激光-MIG、激光-CMT复合焊接试验,采用激光在前、电弧在后的焊接方式,激光起到引导作用,瞬间将熔池打开,光丝间距固定到3 mm,光丝间距过大,起不到复合焊接效果;间距过小,由于激光、电弧间的耦合作用,电弧等离子体阻碍激光传输,影响激光吸收率。

由于铝合金表面具有高反射性,在激光焊接时为避免光反现象对激光头镜片产生损伤,试验前需要将激光头偏转6°~10°,将激光反射至安全方向。

采用日本岛津电子万能试验机进行试板准静态拉伸试验,得到准静态下的应力-应变曲线图,以便与高速率下的数据进行比对。

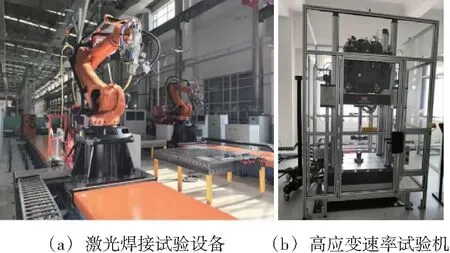

对3种不同焊接工艺的试样件进行高速拉伸性能试验,使用Instron VHS 160/100-20高应变速率试验机进行单向拉伸试验,应变速率采用200 s-1,在试样夹持端两侧相同位置粘贴应力应变片,来提高试验数据的准确性,并对3种焊接工艺试样分别进行准静态拉伸,将准静态拉伸试验结果与200 s-1高应变速率拉伸试验结果进行对比分析。激光焊接设备及高应变速率试验机如图1所示,拉伸试样尺寸如图2所示。

图1 试验设备

图2 拉伸试样尺寸

采用日本岛津SSX-550分析扫描电子显微镜对3种焊接工艺试样高速拉伸断口形貌进行观察,通过断口形貌观察结果,分析断裂机理,并结合能谱对析出相成分进行分析。

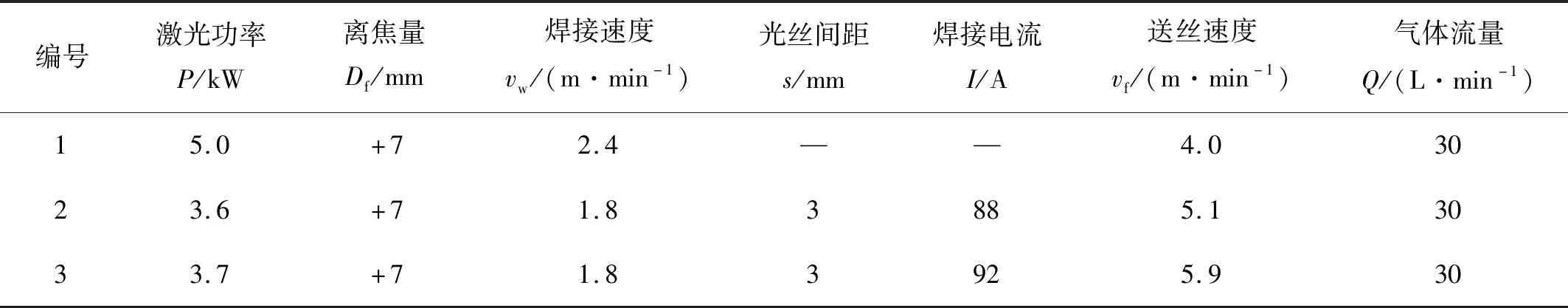

前期通过大量工艺试验验证,对焊缝表面成形良好、无气孔裂纹等表面缺陷、保证焊缝熔透的前提,挑选出3种焊接工艺下最优的焊接工艺参数,见表2。

表2 试验参数

2 结果与分析

2.1 不同焊接工艺下的动态拉伸性能分析

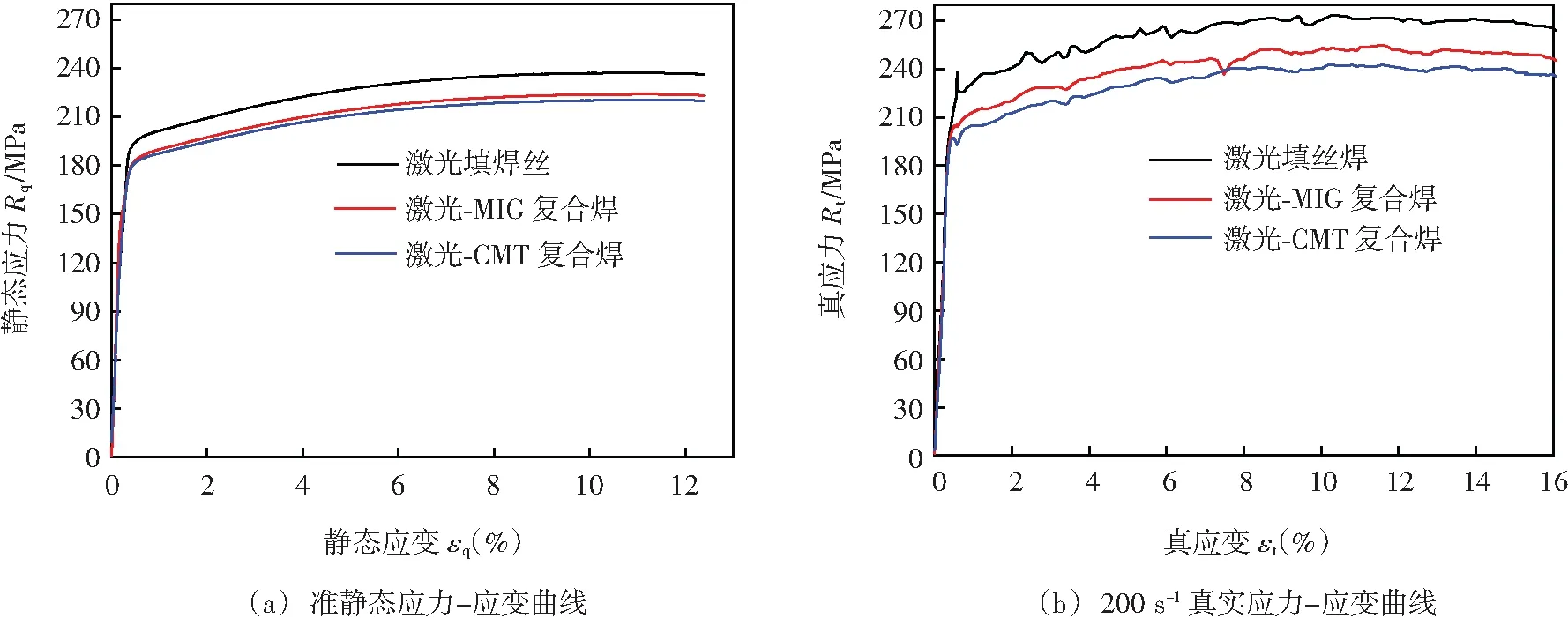

图3为3种焊接工艺下的准静态及200 s-1高应变速率下的真应力-真应变曲线图,表3为200 s-1高应变速率下抗拉强度、屈服强度及断后伸长率。从图中可以看出,在准静态及200 s-1应变速率下进行拉伸试验,3种焊接工艺的应力-应变曲线变化规律一致,即随着真应变的不断增加,真应力也呈现出增大趋势,当应变在0%~0.5%之间时,应力-应变表现为弹性阶段,当准静态应变超过0.5%之后,增长幅度开始逐渐减缓,并趋于平缓,这是由于当载荷增加到一定值时,拉伸曲线在屈服点开始出现变化,在过了屈服点之后,试样开始发生明显的塑性变形,当载荷达到最大值时,试样的某一区域截面开始急剧缩小,出现了“颈缩”现象,接头的变形与断裂主要体现在HAZ处,因为在焊接过程中,HAZ处发生软化,力学性能相对于母材有所降低,拉伸颈缩阶段的变形主要集中在这个位置,直至试样断裂。

图3 3种焊接工艺真应力-真应变曲线

表3为3种焊接工艺下拉伸实验结果。由表3试验结果可知,3种焊接方法下激光填丝焊焊接接头高速拉伸性能最好,屈服强度达到220 MPa,屈服强度相比于准静态提高了约29.5 MPa;激光-MIG复合焊高速拉伸性能次之,为206 MPa,抗拉强度相比于准静态提高了约20.1 MPa;激光-CMT复合焊高速拉伸性能最低,为196 MPa,抗拉强度相比于准静态提高了约16.8 MPa。由表3中数据可知,高速拉伸断后伸长率相比于准静态断后伸长率有所降低。

表3 3种焊接工艺下拉伸试验结果

激光填丝焊的抗拉强度在3种焊接工艺中最高,主要是由于激光填丝焊能量密度集中、热输入低,焊接时熔池吸收的热量较低,熔池凝固速度快,有利于组织细化,焊缝晶粒组织细小,接头抗拉强度较高。

2.2 不同焊接工艺下试样的拉伸断口分析

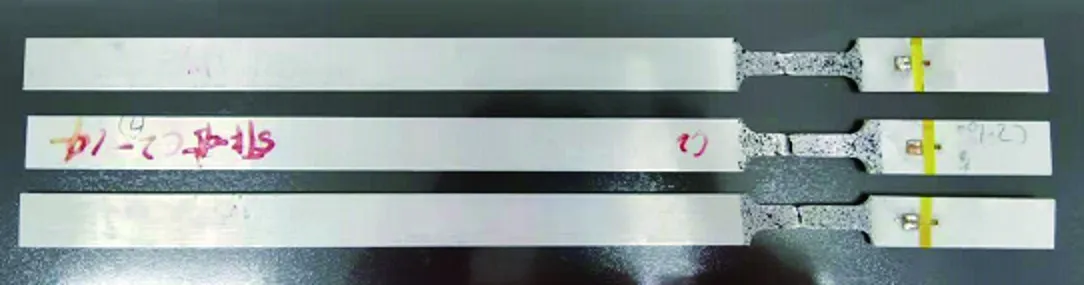

对3种焊接工艺的高速拉伸试样拉伸断裂后形貌如图4所示。可以看出,3种焊接工艺的断裂位置均在HAZ区,这与准静态拉伸断裂位置一致,由于6005A铝合金为可热处理强化铝合金,HAZ处晶粒组织粗大,硬度较低,该区域又被称为软化区,充分说明HAZ处为焊接接头最为薄弱的地方。

图4 高速拉伸试样件

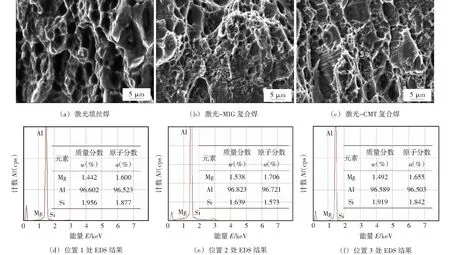

采用岛津SSX-550分析扫描电子显微镜对焊接件拉伸断口形貌进行2000X电镜扫描,并结合EDS对断口处析出相成分进行分析,图5为激光填丝焊、激光-MIG复合焊、激光-CMT复合焊3种焊接工艺基于200 s-1高速拉伸下的扫描电镜结果。位置1,2,3处EDS结果如图5d~图5f所示。从图5a~图5c中可以看出,3种焊接工艺断口处存在大量韧窝,断裂机理为韧性断裂。激光焊接过程中,接头在熔池将要开始凝固且处于高温状态下时,强化相溶解于焊缝基体中,在随后的缓慢冷却过程中以平衡状态的β-Mg2Si相的形式析出。从图中可以看出,激光填丝焊相比于其他2种焊接方法韧窝较深,所以韧性较好;激光-MIG复合焊、激光-CMT复合焊韧窝较浅,韧性较激光填丝焊略低。对图中1,2,3处位置进行EDS分析,EDS能谱图如图5d~图5f所示,由能谱图及元素成分含量数据可以看出,除了Al基体外,位置1,2,3处均为平衡状态的Mg2Si相,说明在6005A铝合金激光焊接快冷快热下,焊缝中的主要强化相β”相重新熔入Al基体并且大部分Mg,Si原子以平衡状态的Mg2Si相形式析出。

图5 SEM及EDS析出物成分分析

3 Johnson-Cook本构方程拟合

由于该试验中不涉及到温度变化,因此采用简化的Johnson-Cook本构方程[21-22]:

(1)

式中:A为准静态屈服强度;B,n为加工硬化参数;C为应变速率敏感系数。为形成有效、直观的对比,分别以式(1)拟合3种焊接工艺的Johnson-Cook方程,从图3b中截取塑性段曲线,如图6所示。

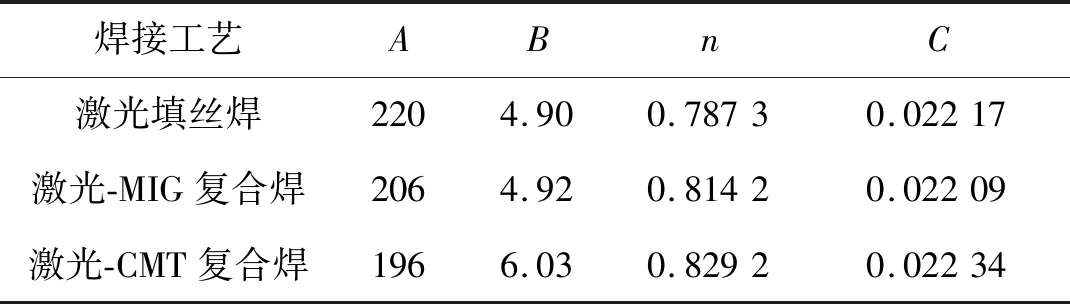

利用准静态曲线及数据获取塑性变形段截距,即A值(MPa),随后以最小二乘法拟合曲线以求得B值和n值;利用真实应力-应变数据拟合图6中曲线以求得C值[23]。计算结果详见表4。

图6 3种焊接工艺塑性段真应力-真应变曲线

将表4中的拟合结果代入本构方程模型,得到3种焊接工艺的本构方程,分别为式(2)~式(4):

表4 本构方程参量拟合计算结果

(2)

(3)

(4)

分别将3种焊接工艺拟得的本构方程曲线和塑性变形段试验曲线绘制于图7,不难看出,测试曲线与拟合曲线拟合良好,因此式(2)~式(4)可以对以该文的3种焊接工艺所得的焊接接头进行高应变速率下的塑性变形进行准确地描述和预测[19]。

图7 200 s-1应变速率下3种焊接工艺的真应力-真应变曲线及拟合曲线

4 结论

(1)3种焊接工艺下激光填丝焊焊接接头高速拉伸性能最好,屈服强度达到220 MPa,激光-MIG复合焊和激光-CMT复合焊焊接接头屈服强度分别为206 MPa和196 MPa,这主要是由于激光填丝焊接相比于其他2种焊接方法的热输入低,有利于组织细化,提高材料力学性能。

(2)断口SEM扫描电镜结果分析表明,断口处存在大量韧窝,由此判定断裂方式为韧性断裂,结合EDS能谱,内部析出相主要为Mg2Si。

(3)Johnson-Cook本构方程曲线与原始曲线拟合较好,可以对不同焊接方法接头在高应变速率下的塑性变形进行预测。