电磁感应加热用于可持续催化技术的研究进展

刘鸿益,杨光星,余皓

(华南理工大学化学与化工学院,广东 广州 510641)

第一次工业革命揭开了工业化时代的序幕,化石能源作为驱动工业革命的重要引擎,在全球工业化进程中发挥了不可替代的作用,但也导致了巨量的二氧化碳排放,联合国政府间气候变化专门委员会(IPCC)预测CO浓度将在2050 年升至532mL/m,全球平均气温将在21 世纪末进一步上升至少1.9℃。减少CO排放、降低大气中的CO浓度已成为当务之急。随着光伏发电、风力发电、农林生物质发电、地热发电等新型低碳发电技术的快速发展,使用电能作为工业过程中的主要能量供给对节能减排有着巨大的潜力。电磁感应加热是一种通过铁磁性材料在交变磁场中吸收电磁能直接转换为热能的非直接接触式加热技术,目前涉及多个应用领域,如磁热疗、催化、有机合成等。它与传统加热方式不同,热量可以通过电磁感应直接在磁性物质上产生,而无需加热整个反应器,大大地减少了热损失。与使用传统加热方式相比,这种以电能作为能量输入的非接触式加热技术用于高温工业过程更安全、更清洁、更可持续,在未来的可持续发展中具有很好的应用前景。

本文聚焦于电磁感应加热技术在催化过程中的应用。首先简述了该技术的加热机制,重点介绍了电磁感应加热过程中能量效率的评估;随后总结了电磁感应加热技术用于催化技术领域的研究进展;最后对未来电磁感应加热技术的工业化进行了展望。

1 电磁感应加热理论简介

1.1 电磁感应加热原理及主要特点

1.1.1 电磁感应加热原理

电磁感应加热的重要理论基础是1813 年法拉第提出的电磁感应定律。在磁性材料外绕上一组感应线圈,当特定频率的交流电流流过线圈时,就会产生相同频率的交变磁通,磁性材料暴露在交变磁场时产生感应电势,从而产生感应电流。1868年,法拉第提出了电磁感应加热理论,它指出当导体放在线圈周围所形成的交变磁场中时,在导体表面形成电流和涡流进而产生热能。

电磁感应加热的加热机制主要有三种,即磁滞损耗加热、弛豫损耗加热、涡流加热。对于多畴铁磁性或亚铁磁性材料,主要是通过磁滞损耗生热;超顺磁性纳米粒子磁致生热主要是来自弛豫效应;对于导电材料主要由涡流效应引起焦耳热。

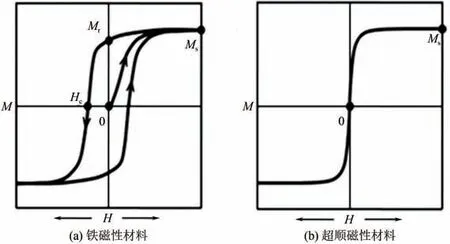

(1)磁滞损耗生热 当铁磁性或亚铁磁性材料暴露于交变磁场中时,由于其磁化过程是不可逆的(磁畴壁的不可逆位移,磁畴的不可逆转动),磁化曲线表现出“磁滞行为”,并通过磁滞损耗来产生热量。铁磁材料的加热能力受以下几个性质影响:①剩余磁化强度[,图1(a)],即铁磁材料在磁化至饱和以后,撤去外磁场(=0),在原来外磁场方向上仍能保持一定的磁化强度;②矫顽场[,图1(a)],是使样品消磁所需的磁场。磁滞损耗的大小与剩余磁化强度和矫顽场成正比。磁滞回线围成的面积即磁滞面积,磁滞面积越大,产生的热量也越多。

图1 铁磁性材料和超顺磁性材料的磁滞回线示意图[13]

(2)弛豫损耗生热 当磁性纳米颗粒的粒径低于它的临界粒径时,显示出超顺磁性。对于单畴超顺磁性的纳米颗粒,它们没有磁畴壁,因此不会因磁滞损耗而产热。当暴露于交变磁场时,外部交流磁场提供能量并使得单畴纳米颗粒中的单个磁矩朝着施加的外部磁场旋转,从而克服能垒(是各向异性常数;是磁芯的体积)。当颗粒磁矩松弛到其平衡取向时,就会将热量释放到系统中,这就是尼尔弛豫[图2(a)]。尼尔弛豫的弛豫时间取决于材料的各向异向性和热能,即式(1)。

图2 弛豫效应示意图[7]

式中,是粒子体积;是玻尔兹曼常数;为温度。

另一种驰豫机制是布朗弛豫,是指磁流体中纳米颗粒内部的磁矩固定在与晶体轴平行的方向,在交变磁场的作用下颗粒的旋转带动磁矩的方向发生改变,纳米颗粒与周围基载液之间存在一定的黏度进而对颗粒旋转产生阻力。这种由摩擦生成的机械能以热能形式散发的机制被称为布朗弛豫[图2(b)]。近年来,人们关注的焦点主要集中在较小的超顺磁性粒子上,因为在特定磁场强度和频率下,与多畴粒子相比,超磁性粒子产生的热量更高。布朗弛豫的弛豫时间的计算如式(2)。

式中,是颗粒在基液中的黏度;是颗粒的流体力学体积。因此有效弛豫时间计算如式(3)。

两种弛豫机制中的哪一种机制占主导地位取决于颗粒的粒度、颗粒组成和黏度。根据Rosensweig 理论,超顺磁纳米粒子在交变磁场中由于弛豫产生的功率损耗为式(4)。

式中,是真空磁导率;是平衡磁化率;是磁场强度;是交变磁场的频率。

除磁滞损耗和弛豫现象引起电磁感应加热外,还有由涡流引起的焦耳热。当导电材料位于交变磁场中时,由快速变化的磁通量引起的涡流会产生明显的电阻损耗加热,称为焦耳热。焦耳热机制下的电磁感应加热设备的功率通过式(5)计算。

式中,为电磁感应加热设备的电压;为导电材料的电阻;是交变磁场的频率;为材料的表面积;为材料的磁导率;为磁场强度。

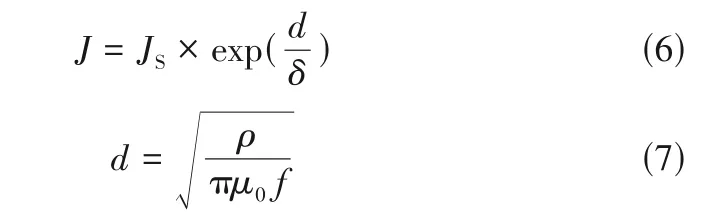

涡流加热主要发生在厘米级或更大尺寸的材料中,并且通过焦耳效应产生电阻损耗,产生的热量通常集中在材料表面,即趋肤效应。导电材料的电流密度与趋肤深度成反比,如式(6)、式(7)。

式中,为导电材料的表面电流密度;为真空磁导率;为趋肤深度,其随温度的升高而增加;为材料的比电阻。

1.1.2 电磁感应加热特点

由于电磁感应加热独特的加热原理,使其具有一些不同于传统加热方式的特点。而这些特点使得电磁感应加热比传统加热更快速、更节能,还可能消除高温化学过程的传热限制。电磁感应加热的主要特点有以下几个。

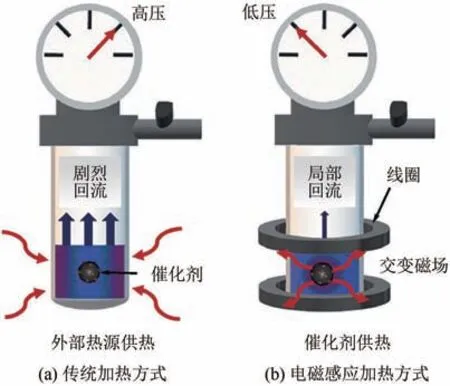

(1)直接加热 传统加热方式先通过外部热源加热反应器壁或内加热构件,再将热量传递给物料。这造成一部分热量损耗在加热反应器壁/内构件上和发散到周围环境中。电磁感应加热通过磁性材料在交变磁场中吸收电磁能将其转化为热能,电磁能几乎全部用来加热物料,而无需加热整个反应器或其他反应器构件,提高了能量效率(图3)。

图3 液相催化中传统加热方式与电磁感应加热方式对比[21]

(2)瞬间加热 传统加热方式将热量由反应器/构件壁传递到物料受到传质阻力的限制,具有一定的滞后性;停止加热时,物料的降温也具有一定的滞后性。而电磁感应加热是瞬时的,交变磁场开启后,磁性材料快速感应产热;交变磁场关闭后,加热结束。这对于缩短高温反应过程周期非常重要。

(3)局部高温 由于电磁感应加热是通过磁性材料在交变磁场中吸收电磁能将其转化为热能,这会使得磁性材料表面局部高温形成热点(图3),进而加快热点处化学反应速率,使得一些在常规加热方式下不能完成的反应可以在电磁感应加热下发生。

1.2 磁性纳米颗粒主要物理性质及其测量方法

1.2.1 居里温度

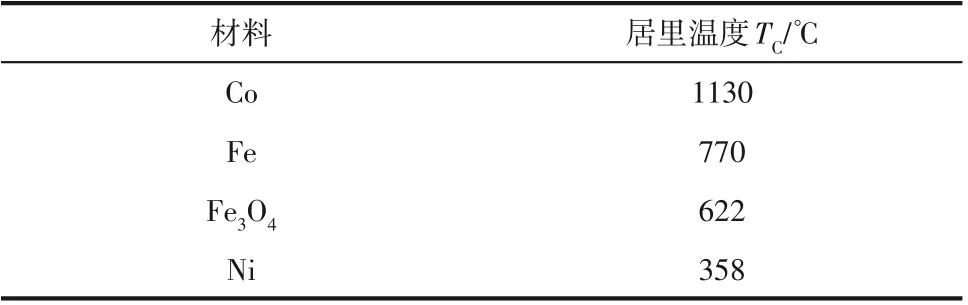

居里温度和阻断温度分别为磁性材料从铁磁性到顺磁性和从顺磁性到超顺磁性的转变温度。它们代表了电磁感应加热的温度极限,超过该温度极限,铁磁样品将失去其永久磁性,丧失在磁场中产热的能力;当温度重新回到居里温度以下时,样品又恢复磁性而恢复磁加热能力。因此电磁感应加热具备加热区域自动控温和维持恒温的能力。磁热分析是测量居里温度的主要方法。表1为一些常见材料的居里温度。

表1 常见材料的居里温度[16]

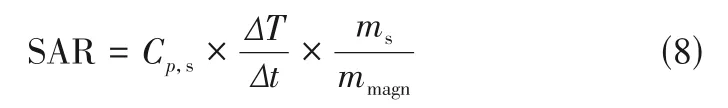

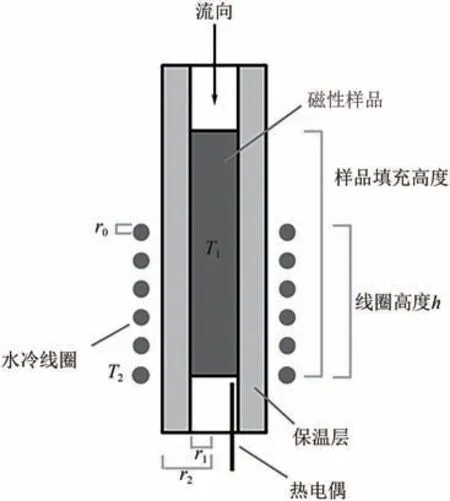

1.2.2 比吸收率(SAR)

磁性材料的加热能力通过样品的比吸收率SAR(specific absorption rate)来评定:即单位时间单位质量的磁性材料所产生的热量,如式(8)。

式中,C为实验中被加热液体的比热容;Δ/Δ为电磁感应加热过程中液体温度-时间曲线的斜率;为待测样品的总质量;为待测样品中磁性组分的质量。

根据Rosensweig 理论,SAR 与外加磁场的振幅和频率、颗粒的密度、颗粒尺寸、颗粒的磁性质(如饱和磁化强度、磁各向异性)、溶剂黏度等物理参数有关。目前,SAR测量方法主要分为两类:量热法和磁测法。量热法将磁性材料分散在溶剂中得到磁性液体,然后将磁性液体暴露在交变磁场中,在绝热的条件下使用光纤测温仪记录溶液的温度变化,根据式(8)可以计算SAR。磁测法是测量样品的动态磁化强度(),通过对磁场的动态磁化强度进行积分,得到SAR值,即式(9)。

式中,是磁性纳米颗粒在溶液中的质量浓度,积分是在一个周期(2π/)内进行的;为相应的时间段内测量的交变磁场强度。由该式可见,SAR与磁滞回线的面积成正比。

1.3 电磁感应加热过程能量效率评估

电磁感应加热技术是一种非直接接触式的加热方式。热量直接在磁性材料上感应产生,加热时间非常短,使得能量利用效率高。但是目前关于电磁感应加热技术的相关研究大部分都未提及该加热方法的能量效率,与传统的加热方法相比较到底是否提高了能量利用效率尚未有明确表达。本文详细介绍了电磁感应加热过程中计算能量平衡的模型方法,以便对该过程进行能量利用效率评估。

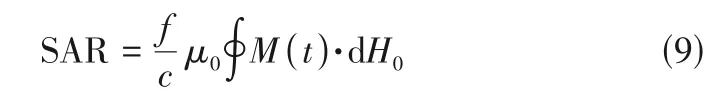

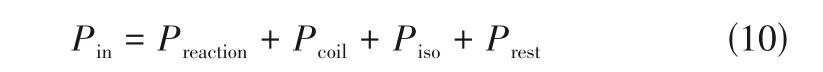

以电磁感应加热固定床反应器作为模型反应器(图4),输入系统的全部能量为电磁感应发生器输出的电能,消耗的能量可分为:反应系统;感应线圈电阻加热而产生的损耗;保温层和反应器各部件中的损耗。有如下能量平衡,如式(10)。

图4 固定床电磁感应加热反应器模型[26]

式中,为磁感应器输出的电能;为提供给反应系统的能量;为感应线圈电阻加热而产生的能量损耗;为保温层产生的能量损耗;为反应器各部件中的能量损耗。

因此,整个反应系统的能量效率为式(11)。

反应器内因通过磁滞损耗加热而消耗的功率一部分用于反应,另外一部分通过保温层而损耗到环境中。因此,反应系统获得的能量亦可用式(12)得到。

故整个反应器的能量平衡也可由式(13)表达。

当质量为的磁性样品处在磁场振幅为、频率为的交变磁场,并磁滞加热到温度时,所消耗的功率可表述为式(14)。

其中,(,)就是样品磁滞回线围成的面积,可以表述为式(15)。

式中,是样品在特定温度下的比质量磁化强度;随着温度的升高,(,)通常会降低,达到居里温度以上时为零。

为了简化起见,假设线圈的高度为,匝数为,此时线圈承载的交变电流为()cos(2π)。由无限长的线圈可以得到,如式(16)。

磁场在线圈外会急剧变弱,因此可以合理地假设只有处在线圈内的样品是可以电磁感应产热的,即在式(14)中,可由式(17)给出。

式中,为磁性样品在线圈内堆积的高度;为磁性样品的密度。

通过保温材料的能量损耗可以用傅里叶热传导定律建模,如式(18)。

式中,为保温层的热导率;为保温层的高度;和分别为保温层的内径和外径;和分别为管内温度和反应器外温度。作为简化,假设为入口温度和平衡温度之间的平均值,为保温层外表面附近的温度,见图4。

线圈的功率损耗是由于铜管的焦耳加热引起的。通入交流电的线圈中的电阻损耗将受到趋肤效应和邻近效应的影响。邻近效应是由相邻线圈之间相互作用引起的,因此会产生额外的涡流。趋肤效应是电流在高频磁场下会集中在表面附近,从而增加导体电阻的趋势。交流电在材料中穿透深度,即透入深度为式(19)。

式中,为电阻率;为频率;为磁导率。

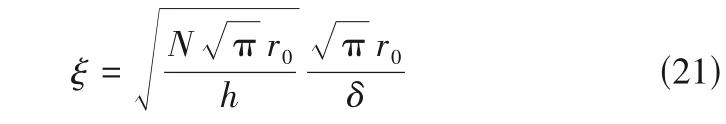

趋肤效应和邻近效应引起的交流电阻可以用式(20)近似得到。

式中,=,为长度为和横截面积为的铜管的直流电阻。邻近系数主要受线圈的几何位置影响,一个是绕组之间的距离,另一个是线圈外径和透入深度的比值。可由式(21)得到。

因此,通过式(12)、[式(14)]、[式(18)]和[式(22)],可以计算得到电磁感应加热过程中的能量分布以及知道各部分功率损耗的影响因素。通过该模型可以计算电磁感应加热过程中的能量效率,并且作出相应的优化以提高能量效率。

2 电磁感应加热技术应用于催化反应的研究进展

2.1 电磁感应加热在精细化学品合成中的应用

磁性纳米材料因为其尺寸小、表面活性位点多等特点,加之在反应结束后催化剂易分离回收,故而被广泛用于催化转化。而磁性纳米材料还有一个重要的特性,即在交变磁场感应产热。在液相精细化学品合成过程中,利用该特性,将磁性催化剂作为能量中转站,在非均相反应体系中实现固相到液相的热量传递过程,并在固液相界面微反应区形成高温效应,加快微反应界面分子的运动,提高反应速率,同时也为一些难以活化的化学反应的发生提供了可能。

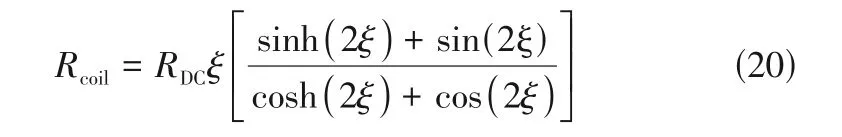

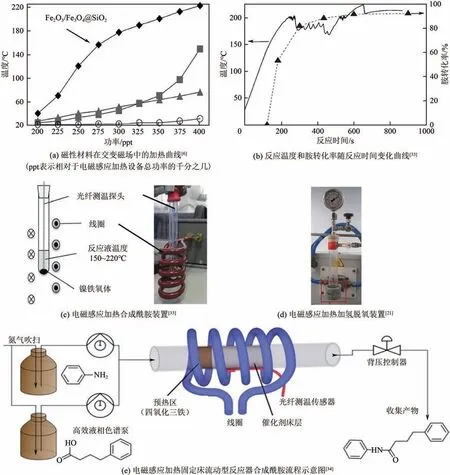

2008 年,Kirschning 等首次报道了将负载Pd纳米颗粒的超顺磁性氧化铁-二氧化硅核壳纳米催化剂(FeO/FeO@SiO)用于电磁感应加热连续流动条件下的耦联反应和醇的氧化反应。该团队设计了一套微流动式电磁感应加热固定床反应器,以FeO/FeO@SiO纳米颗粒为固定床填料,在交变磁场条件下,能够在流动条件下实现电磁感应加热[图5(a)],使热量直接从超顺磁性氧化铁核传递到表面的催化活性金属Pd颗粒,催化剂局部高温促进反应的进行。将这种磁性纳米催化剂用于流态反应器时,能在一次反应中几乎完全转化底物。他们一系列的研究表明了电磁感应加热技术在实验室或工业过程的有机合成中都具有潜力,为电磁感应加热技术在液相有机合成领域的应用开辟了新道路。

图5 电磁感应加热反应过程热效应、电磁感应加热合成酰胺和加氢脱氧装置示意图以及合成酰胺流程图

Rebrov等首次将电磁感应加热技术用于苄胺和4-苯基丁酸无溶剂直接生成酰胺[图5(c)]。他们使用镍铁氧体磁性纳米颗粒感应产热,反应2min后反应体系温度就高于200℃,反应5min实现80%的转化率[图5(b)]。之后他们采用溶胶-凝胶法合成了具有核-壳结构的磁性复合催化剂NiFeO@TiO,并将其用于电磁感应加热流动型反应器直接合成酰胺。结果表明,电磁感应加热方式比常规加热在表观反应速率上提高了60%。并且由于电磁感应加热反应体系温度更加均匀,减缓了失活。后来他们又对磁性催化剂的制备进行了优化,采用溶胶-凝胶法合成了具有核-双壳结构磁性复合催化剂(NiFeO@SiO@TiONPs),作为电磁感应加热固定床流动型反应器合成酰胺[图5(e)]的催化剂,并与之前他们所制备的核-单壳结构的磁性复合催化剂(NiFeO@TiONPs)进行了性能比较。实验结果表明,在具有相同的磁芯含量的情况下,双壳催化剂比单壳催化剂的升温速率提高了36%,按二氧化钛比表面积归一化的反应速率增加了61%。特别地,镍铁氧体颗粒和外部氧化钛外壳(NiFeO@SiO@TiO)中间二氧化硅层的存在增加了催化剂层的比表面积,同时还防止了TiO与磁芯之间的有害的相互作用。这些核壳型磁性催化剂的设计为合成高磁热性能且稳定的磁性催化剂提供了思路。

最近,Chaudret 等采用电磁感应加热技术实现了在相对温和的操作条件[3bar H(1bar=0.1MPa)反应温度150~160℃]下对苯乙酮衍生物和生物质衍生的平台分子进行加氢脱氧反应[图5(d)],并具有较好的性能。他们制备的磁性复合催化剂(FeC@Ru NPs)结合了具有高磁热性能的碳化铁纳米颗粒(FeC NPs)和在加氢脱氧反应中具有高催化活性的Ru 颗粒,这种组合能够在溶液中进行有效的电磁感应加热加氢脱氧反应(47mT,93kHz下,SAR为380W/g)。实验发现反应过程中催化剂局部温度大于溶剂沸点,在催化剂周围形成一个“蒸汽壳”,减缓热量从催化剂表面向溶剂和反应器壁的传递,形成局部高温高压,使得原本需要高温、高氢压得以发生的气-液-固三相反应,在低整体溶液温度、低氢压(3bar H)和低Ru 负载量(摩尔分数为0.25%)条件下实现高转化率和高选择性,大大减少反应过程的能量损失。上述工作中催化活性组分是贵金属并且合成过程复杂。Chaudret 等采用了更为廉价的过渡金属铁基、镍基材料,通过在棕榈酸和H条件下还原铁基和镍基有机金属前体得到铁-镍纳米颗粒,并通过表面工程,用额外的镍基有机金属配合物合成表面富含镍的铁镍核磁性纳米颗粒(FeNi@Ni NPs)。他们将该铁镍核磁性纳米颗粒(FeNi@Ni NPs)作为磁加热催化剂,使用电磁感应加热技术用于两种常见木质素模型分子苄基苯醚和二苯醚的裂解,通常该反应中C—O键的断裂需要极为苛刻的条件(高温、高压),但是采用电磁感应加热技术催化反应时,高频磁场驱动催化反应的磁性纳米颗粒表面产生局部高温,进而使得这些困难的反应可以在温和的条件下得以发生。相比他们之前的工作,FeNi@Ni NPs优异的磁热性能(47mT,93kHz下,SAR为350W/g)使反应可以在更低的磁场振幅下活化,提高了反应过程的能量效率,且催化剂成本低廉,有望成为一种更高效、更节能、更方便的有机物转化新策略。

2.2 电磁感应加热技术在气相高温吸热反应中的应用

高温吸热反应是高能耗的过程,传热通常是其速率限制因素。在传统的外加热方式中,热量首先传递给反应器壁,再由反应器壁传递到催化剂床层。这会使得热量传递缓慢,反应器壁与催化剂床层之间形成较大的温度梯度,并易造成催化剂积炭。而电磁感应加热凭借其快速加热、快速冷却、精准温度控制等特点,具有克服这些问题的潜力。

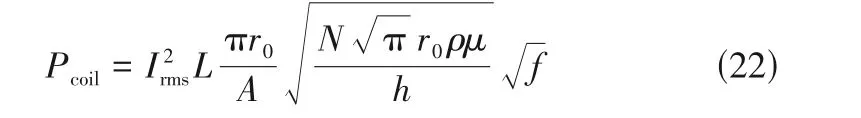

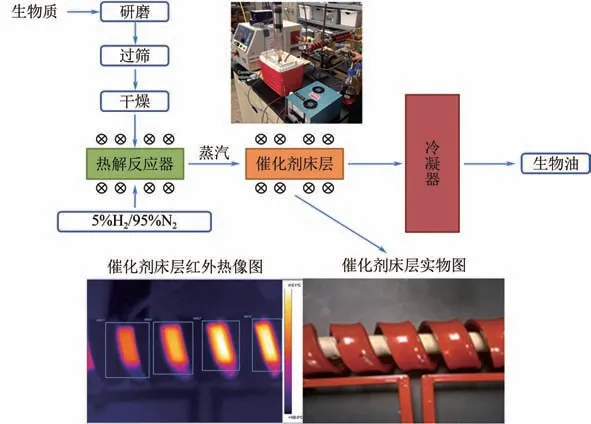

生物质热解可以将生物质转化为燃料气体、高附加值的液体有机物和有价值的固体材料,是一种环境友好且具有经济效益的生物质回收技术。Chang等采用电磁感应加热技术,通过在固定床反应器内放置不锈钢球作为电磁感应加热介质,在电磁感应加热固定床反应器中,快速热解各种生物质制备有价值的产品,热解油的产率最大可以达到50%。进一步研究表明,电磁感应加热技术非常适合于农业废弃物(即稻壳、稻草、甘蔗渣和椰子壳等)和工业污泥等生物质的热解。Boldor等首次采用电磁感应加热技术将生物质热解得到的生物油进行进一步的催化改性脱氧。他们使用不锈钢材质的反应管作为电磁感应加热媒介,不锈钢反应管吸收磁能进行电磁感应加热,从而实现快速均匀加热、精确温度控制和高效利用能量。与常规加热方式相比,他们设计的电磁感应加热固定床反应器可以提高生物质热解产品中芳烃的产率,降低氧含量,从而获得高质量的生物油。他们进一步将不锈钢球作为电磁感应加热接收介质,在不导电、不导磁的氧化铝反应管内热解生物质(图6)成气态分子,气态分子通过催化剂床层进一步催化转化得到附加值更高的生物油。采用电磁感应加热方式反应后的催化剂比表面积只减少了4.5%,而采用传统型加热方式催化剂比表面积减少了39.5%;传统加热方式反应过程中催化剂积炭量是电磁感应加热反应过程的三倍。这可归因于在生物质热解过程中,传统加热方式反应器缓慢的加热速率以及较大的温度梯度,导致反应分子在低温催化剂表面上冷凝,导致积炭。而电磁感应加热反应器直接快速加热催化剂床层,加热均匀、冷却快速,既实现了性能、能量效率上的提高,还可以防止结焦物和其他污染物在催化剂表面的沉积,延长了催化剂的使用寿命。该技术为生物质热解工艺提供了一条很有前景的途径。

图6 电磁感应加热热解生物质催化转化流程图[44]

氢气是重要的工业原料,也是未来的清洁能源载体。目前甲烷干重整和蒸汽重整是高效制氢的两种高吸热转化方式。前者被认为是大规模甲烷转化为合成气最具成本效益的方法,后者已经是工业上最成熟的制氢工艺。甲烷干重整和蒸汽重整工业上一般需要750~900℃的高温,传热成为该过程中主要的限制因素。Rooney等于2015年首次将电磁感应加热技术应用于甲烷重整制氢。他们采用钙钛矿型混合金属氧化物催化剂(NaLaNiAlO)作为甲烷重整制氢催化剂,通过电磁感应加热不锈钢反应器来为催化剂床层提供热量。尽管他们的电磁感应加热系统热量仍是从反应器壁传递到催化剂床层,但是具有更快的加热/冷却循环,更快速的升温速率(100℃/min)和降温速率(41℃/min),可以有效地减少副反应的发生。他们的实验结果表明,电磁感应加热反应过程的积炭率为0.1723g/(g·h),而传统加热反应过程的积炭率[0.4626g/(g·h)]是其2.7倍。

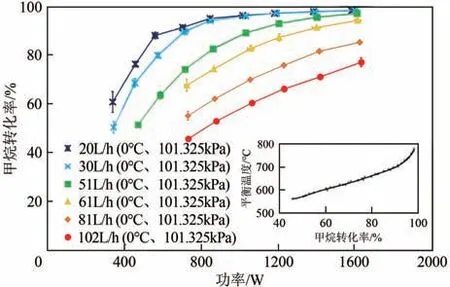

2017年,Haldor Topsøe 的研究团队构建了一个基于电磁感应加热的新型流动反应器系统,并首次用于甲烷蒸汽重整制合成气。他们将在甲烷重整反应中具有较好催化活性的Ni 与较高居里温度的Co(=1115℃)结合起来,通过简单的金属连续浸渍,合成了Ni/Co负载在镁铝酸盐尖晶石上的磁性复合材料。这种磁性Ni/Co 纳米颗粒展现了双重功能:通过电磁感应加热使得催化剂床的温度达到目标反应温度,并有效地进行催化吸热转化。甲烷转化率随着电磁感应加热器功率的增加而增加。值得注意的是,在保持功率相同时,流量最低时甲烷的转化率最大,表明该反应系统受到动力学的限制,而不受反应炉的传热限制(图7)。后来,Vinum等提出了一种更精确可控的自下而上的磁性复合催化剂制备方法,成功地合成了一系列通式为MCo Ni AlO的磁性尖晶石型复合材料。其用于电磁感应加热甲烷蒸汽重整,展现了优异的催化性能。稳定性测试结果表明,长期运行过程中催化剂活性没有出现明显的下降,同时也没有出现明显的积炭。最近,Almind等通过一个简单的理论框架模拟了在不同交变磁场条件下反应器系统的性能,以评估频率和线圈几何结构的影响。结果表明增加交变磁场的频率和短、宽线圈的绕组方式可以提高能量利用效率,优化后能量效率从最初的实验室规模的11%提高到了23%。结合实验结果和理论框架,他们将数据外推到大型反应器。分析表明,电磁感应加热甲烷蒸汽重整系统的能量效率可以达到80%以上。该效率将使该技术在仅考虑能源需求的情况下,能够与其他电力驱动的制氢路线相竞争,这为未来氢经济形势下按需制氢的小型反应器的发展提供了新思路。

图7 甲烷转化率与流量和电磁感应加热设备功率的关系[47]

2.3 电磁感应加热技术在碳捕集以及转化的应用

二氧化碳捕集以及转化利用技术是我国实现“双碳”目标的重要战略方向。该技术中CO甲烷化反应是强放热过程,反应过程中催化剂温度难以控制。而电磁感应技术可以在纳米尺度上实现瞬时的“热开/关”,局部加热,精确控温,使得二氧化碳高温转化过程更加稳定可控。

碳酸盐循环法是燃烧后CO捕集的一种较大规模应用的方法,主要是利用地壳中储量丰富的生石灰(CaO)与CO反应生成石灰石(CaCO)的反应去除CO。CO在吸附反应器中于600~700℃下被CaO捕集,降低钙循环捕获CO过程中吸附剂CaO的烧结是保持循环稳定性的关键。不均匀的加热方式和局部过热会加速吸附剂CaO在高温条件下烧结,进而使得CO捕获效率下降。Sotenko 等将电磁感应加热技术用于钙循环捕获CO工艺,采用镍基合金材料作为钙循环捕获CO工艺反应器的材质,镍基合金在交变磁场感应生热为该工艺过程提供高温的条件。实验结果表明,与电阻加热方式相比,采用电磁感应加热避免了CaO捕集CO加热和冷却循环过程中的温度超调,展现了更精确的温度控制,且具有完全可重复的温度循环。同时电磁感应加热快速升温/降温的特点减少了CO吸附和解吸循环过程的时间,体现了更高的经济效益。研究表明常规加热方式的热损失是电磁感应加热方式的9 倍。因此,在CO捕集工艺过程中采用电磁感应加热方式,利用其精准温度控制和调节、快速升温降温,可以有效地缓解吸附剂高温下烧结并且提高效率,具有很好的应用前景。

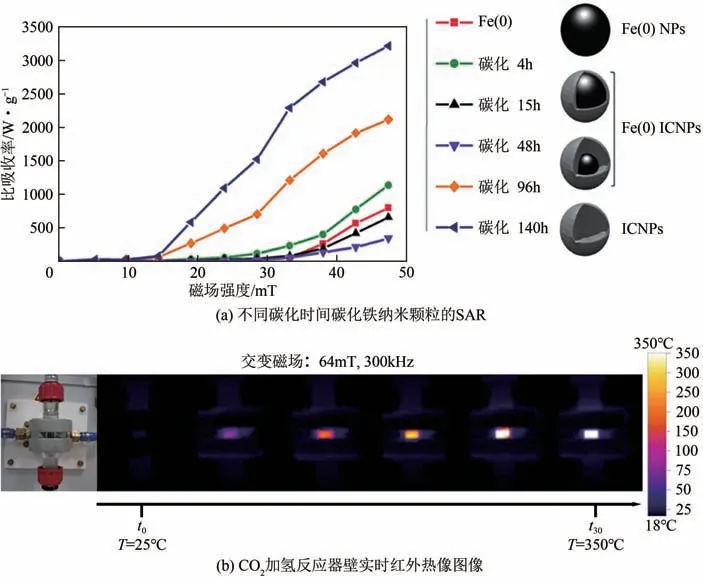

Chaudre 等提出了一种“冷催化”的概念,即热量直接在催化剂表面产生,反应器自身不需要加热,提供少量的能量就可以诱导高温催化反应。该研究小组制备了具有高磁热性质(50mT,54kHz,SAR 为190W/g)同时具有高催化活性的核-壳型磁性催化剂(Fe@Ru),并将其用于电磁感应加热费托合成。近期他们将电磁感应加热技术用于CO/CO甲烷化反应,旨在设计具有高磁热性能和高催化活性的磁性复合纳米材料,使得在保持良好催化性能的同时降低反应过程能耗,提高能量效率。他们通过调控合成时间和碳化温度,合成了一系列尺寸、碳含量和结晶度可控的磁性碳化铁纳米颗粒(ICNPs),展现出了优异的磁加热性能[图8(a)],SAR 值最高可达到3200W/g(47mT,100kHz),在64mT、300kHz下30s后催化剂表面温度大于350℃[图8(b)]。进一步将催化活性组分金属镍或钌负载其上,用于电磁感应加热催化CO加氢,展现出了较好的催化活性。该研究首次证明了电磁感应加热技术可以应用于CO甲烷化反应。Chaudret 等为进一步改善磁性复合催化剂的磁热性能以及稳定性,将磁热性能较差但居里温度较高的硬磁材料钴纳米棒与碳化铁纳米颗粒结合,用于电磁感应加热催化CO加氢,在较低磁场强度(32mT)条件下展现出优异的催化性能(90%的CO转化率和100%CH选择性)。

图8 碳化铁纳米颗粒的SAR 以及反应器壁实时红外热像图像[20]

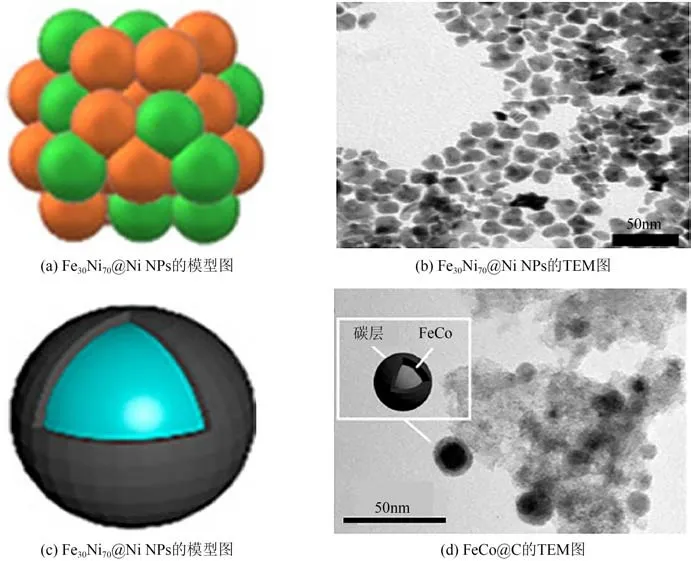

最近Chaudret 课题组报道了双金属纳米颗粒(FeNiNPs)用于电磁感应加热CO甲烷化反应,通过在表面沉积薄镍层得到FeNi@Ni NPs[图9(a)、(b)],表现出很高的CO加氢催化活性,并在较温和条件下(25mL/min,19mT,300kHz)实现CO转化率100%,CH选择性100%。但是反应结束后的催化剂出现严重烧结现象。Chaudret 等提出了一种碳包覆型磁性催化剂的解决方案,制备了一种碳包覆钴纳米颗粒和碳包覆铁钴合金纳米颗粒磁性催化剂[图9(c)、(d)]。碳层的包覆不仅避免了金属纳米颗粒的氧化,还有效地提高了催化剂的稳定性,有效地阻止了催化剂在高温环境下的烧结,该解决方案为在电磁感应加热高温催化中具有强稳定性催化剂开发提供了方向。此外,CO甲烷化反应作为放热反应,若使用传统加热方式会出现反应温度易失控,但是电磁感应加热技术凭借其瞬时“开/关”的特点以及磁性材料自身居里温度的特性,可以实时精准控制和调节,有效地避免反应温度超调。Marbaix等最近首次将CO捕集和分离、电磁感应加热CO甲烷化装置与水电解结合起来,将其作为一个完整的工艺来评估其对环境的影响。结果表明,预计到2050 年,整个过程的环境影响将减少75%。并且该技术完全可与使用传统外部加热的CO甲烷化技术相媲美。这项电磁感应加热技术为可再生能源的储存提供了更好的前景,且工业废气的收集、转化和可再生电力生产相结合,使得该技术具有很大的应用潜力。

图9 Fe30Ni70@Ni NPs[55]和FeCo@C[56]的模型图以及透射电镜图(TEM)

2.4 电磁感应加热技术在其他领域的应用

甲烷非催化部分氧化是大规模生产合成气的重要工业过程,过程产生H/CO比值为1.7~1.8的合成气,特别适用于费托合成和合成甲醇。对于甲烷非催化部分氧化过程,实验室规模的流动反应器主要研究低反应气体浓度,很少研究与工业应用更相关的高反应气体浓度。流动反应器中高浓度甲烷非催化部分氧化工艺存在的困难主要源于工艺的放热性质、烟尘和焦炭的产生以及与CH和O的混合物高度易燃。该反应器系统必须要将原料气加热至高温以启动点火。然而,由于该过程是一个强放热过程,传统电阻加热炉易发生热失控。Li等成功地设计并运行了一套基于电磁感应加热技术的甲烷非催化部分氧化反应器系统,其中反应管为碳化硅反应管,由具有导电性的石墨作为磁能接收材料进行电磁感应加热,可以快速调节温度,在反应器管内的流动条件下积炭之前,有可能在设定温度下足够快地达到稳定,进而得到产物气体。

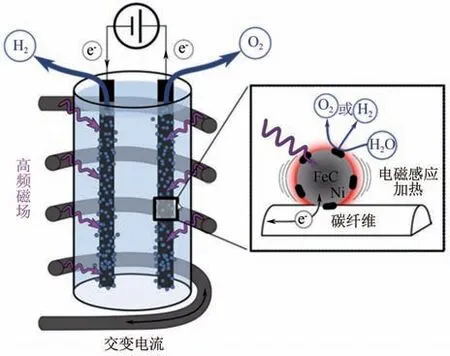

Chatenet 等开创性地将电磁加热技术应用于电解水(图10)。采用镍包覆的碳化铁纳米颗粒作为催化剂,在高频交变磁场下产生局部加热效应(47mT,300kHz,SAR 为2000W/g),将其用于碱性水电解槽。在20mA/cm电流密度下,析氧(OER)过电位降低了200mV、析氢(HER)过电位降低了100mV。其中OER 动力学的提升相当于把电池的温度升高至200℃,而实际上该电池温度只升高了5℃。该策略通过辅助局部加热使得纳米粒子在消耗更小能量的前提下获得更大的收益,为电解水在室温下高效运行提供了新的借鉴。

图10 电磁感应加热电解水过程示意图[64]

Gallo-Cordova 等开发了一种氧化铁磁性纳米催化剂电磁感应加热催化氧化降解工业废水中有机污染物的技术。该氧化铁磁性纳米催化剂在交变磁场作用下可以使反应温度高达90℃,高效地实现有机污染物的降解。与传统加热方法相比,该技术可以提高反应速率20%左右。这种基于电能作为能量输入的电磁感应加热技术将有助于水处理工艺以更好的可持续的方式发展,并且磁性催化剂可通过简单磁回收,具有规模化处理水体污染物的潜力。

3 结语与展望

在“双碳目标”背景下,开发基于电能作为能量输入的新型加热技术有望解决工业催化反应过程使用传统加热方式带来的二氧化碳排放大、能耗高、能量效率低的问题。电磁感应加热技术长期以来在冶炼金属和医疗领域得到了广泛的应用,但其在催化领域的研究相对较少。本文概述了电磁感应加热技术近年来在催化过程中的应用,涉及精细化学品合成、高温吸热反应、高温放热反应和其他应用领域等。

电磁感应加热技术通过磁性或导电材料吸收磁能直接将其转换为热能,是一种非直接接触的、以电能作为能量输入的新型节能的加热技术。电磁感应加热可以消除传统的接触式加热方式带来的加热/冷却速率缓慢、加热不均匀、温度难控制、低能效等问题。基于电磁感应加热技术的催化工艺过程有以下几方面优势:直接加热能量效率高,体相加热使得加热更加均匀,可以实现瞬间加热开/关,反应器设置简单且更加安全。因此,这种电磁感应加热技术在化学工业中有很大的潜力。但是,目前的研究中电磁感应加热设备实际的能量利用效率还远低于理论极限值。效率低下主要由以下因素造成:①商业的磁性材料SAR 值较低,只能吸收较少磁能并转化为热量,而具有高SAR 的磁性材料合成复杂且成本高;②电磁感应加热设备耗能大,同时冷却线圈也需要消耗大量的能量;③没有实现精准的线圈几何结构设计,高电-磁转换效率(小尺寸线圈)和低反应器壁热损失(大线圈)未达到平衡。未来用于可持续催化技术的电磁感应加热技术的成功应用需要进一步开发兼具高热效率和优异催化性能,且制备简单、成本低廉的磁性复合材料。为了推进其在化学工业中的应用,设计开发大型的电磁感应反应器装置,实现反应器规模的总体能量效率优化也是该领域需要重点关注的课题。