基于相变储热技术的电池热管理系统研究进展

罗明昀,凌子夜,2,方晓明,2,张正国,2

(1 华南理工大学化学与化工学院,传热强化与过程节能教育部重点实验室,广东 广州 510640;2 广东省热能高效储存与利用工程技术研究中心,广东 广州 510640)

在全球变暖的趋势下,世界各国都在努力减少碳排放,实现“碳中和”的目标。随着我国提出在2030年实现碳达峰、2060年实现碳中和的“双碳”目标,发展绿色能源、推动新能源汽车替代传统燃油汽车已经成为未来必然的发展趋势。新能源汽车的动力来源主要有氢燃料电池、铅酸电池和锂离子电池。锂离子电池具有能量密度高、比功率大、自放电率低和循环寿命长等优点,被认为是目前最适合的新能源汽车动力装置。目前,世界上主要的汽车生产商包括宝马、奥迪、特斯拉、丰田、比亚迪等,都将锂离子电池作为其新能源汽车的动力装置。但是锂离子电池在充放电过程中受温度影响很大,其最佳的工作温度范围为20~50℃。当温度高于50℃时,锂离子电池的功率和容量会明显降低,在55℃环境下经过490次循环后,电池的容量就衰减了30%。锂离子电池工作温度过高还会使其固体电解质界面(SEI)膜发生分解,从而引发热失控,甚至导致燃烧、爆炸等事故。当温度低于0℃时,电池的内阻增大,放电电压降低,产生锂镀,电池的充放电容量和循环寿命都会大幅衰减。因此,在锂离子电池的使用过程中,热管理系统可以保证电池在最佳温度范围内工作,是其不可或缺的一部分。

电池热管理系统可分为主动式热管理系统和被动式热管理系统。主动式热管理系统通过换热介质,如空气、液体等将电池的热量带走从而达到冷却电池的目的。空气热管理系统结构简单、重量轻、能耗低、易于维护,其技术成熟并且已经在商用车上得到了应用,如日产Leaf、本田Prius 和三菱i-MiEV。但是空冷系统的冷却效果较差,当电池发热量较大时容易导致电池组温度分布不均匀,甚至无法满足控温需求。液体冷却具有更大的对流换热系数和更高的冷却能力,也被广泛应用于电动汽车的动力电池冷却。这种基于液体冷却的电池热管理系统需要增加复杂的管道和泵等辅助设备,使得系统有着更复杂的结构、更大的重量以及更高的成本,并且还面临着泄露的风险。被动式热管理系统,如热管热管理和相变材料热管理,结构简单、不需要复杂庞大的辅助设备,并且不需要消耗额外的能量。热管热管理利用热管优异的导热性能,可以将电池产生的热量快速地带走从而达到冷却电池的目的。但是,热管的自身形状限制了其只能用于特定形状的电池中,而且其更多的是作为主动式冷却系统的导热工具使用。相变储热材料在相变时可以吸收大量热量并且保持温度基本不变,这种特性恰好可以满足电池热管理的需求。通过与多孔材料以及高导热填料复合得到的复合相变材料,具有无泄漏、热导率大、可加工成任意形状等优点。因此,相变材料热管理系统可以适用于任意形状的电池,结构紧凑,并且温度一致性好,是一类非常有前景的动力电池热管理系统。本文综述了基于相变储热技术的电池热管理系统的研究进展,并对未来相变材料热管理系统的设计进行了展望。

1 被动式热管理系统

1.1 高温热管理系统

Al-Hallaj 等首次提出了将相变材料用于锂离子电池的热管理中。通过数值模拟的方式,发现在近似绝热的条件下,包裹相变材料后的电池温度可以降低约8℃。在这之后的一系列实验和数值模拟的研究也证明了相变材料在电池热管理系统中的有效性。Duan 等采用加热棒模拟电池,设计了两种相变材料装填结构来包裹电池,如图1 所示。实验结果证明,两种设计均能有效地将加热棒的温度控制在安全范围内,并且包裹了相变材料的加热棒温度比在自然对流情况下的降低了约30℃,证明了相变材料热管理控温的有效性。但是传统的有机相变材料存在热导率低、易泄露等问题。应用了相材料热管理系统的电池组往往温度均匀性差,并且需要复杂的密封结构。将相变材料与泡沫金属或石墨基多孔材料复合,可以解决相变材料在熔化后的泄露问题,同时可以提高材料的热导率。复合相变材料热导率的提高可以降低电池间的温差,提高电池组的温度均匀性。Rao 等采用三维模型研究了相变温度和热导率对相变材料热管理系统控温性能的影响。结果表明提高相变材料的热导率和适当降低相变温度可以提高相变材料的传热性能,减小电池组的温差。Ling等使用石蜡和膨胀石墨(EG)复合制备得到高导热复合相变材料,并将其应用于圆柱形电池热管理系统的研究,系统示意图如图2 所示。该研究使用加热棒(直径18mm、长度100mm)来模拟电池发热,并将石蜡/EG 复合相变材料压实填充在圆柱形的不锈钢桶中包裹着加热棒。通过改变复合相变材料的相变温度、石蜡质量分数以及压实密度,研究了相变材料的相变温度和热导率对电池组温度以及温度均匀性的影响。实验结果表明,相变材料的相变温度越高,电池温度达到60℃的时间越长。但是当相变材料的相变温度大于50℃时,电池的工作温度会超过50℃,这不利于延长电池的循环寿命。因此,在相变材料电池热管理系统中,复合相变材料的相变温度应在40~45℃之间。然而在实际应用过程中,传统刚性复合相变材料存在机械强度低、易碎和接触热阻大等问题。使用热塑性弹性体,如烯烃块共聚物(OBC)、氢化苯乙烯-丁二烯嵌段共聚物(SEBS)等作为支撑材料与有机相变材料复合可以制备得到具有柔性的复合相变材料。Huang等将柔性相变材料与传统的刚性相变材料进行对比发现,柔性相变材料与电池的接触热阻为461mm·K/W,而刚性相变材料与电池之间的接触热阻为1818mm·K/W。由于更低的接触热阻,使用柔性相变材料的电池组比使用刚性相变材料的电池组温度降低了6.5℃。柔性复合相变材料可直接通过注塑成型等工艺制备得到电池组形状,并通过过盈配合的方式进行组装,不需要涂抹热润滑脂和导热硅脂。这极大地简化了电池模组的生产和组装,具有很好的应用前景。当前,相变材料在电池热管理系统中的应用主要受限于材料本身的性能,如热导率低、易燃性、导电性以及机械强度低等问题。在实际应用当中,应该提升相变材料的热导率和机械强度,降低其可燃性以及导电性。

图1 两种相变材料热管理系统的结构示意图[24]

图2 石蜡/EG复合相变材料填充的电池热管理系统[30]

1.2 低温热管理系统

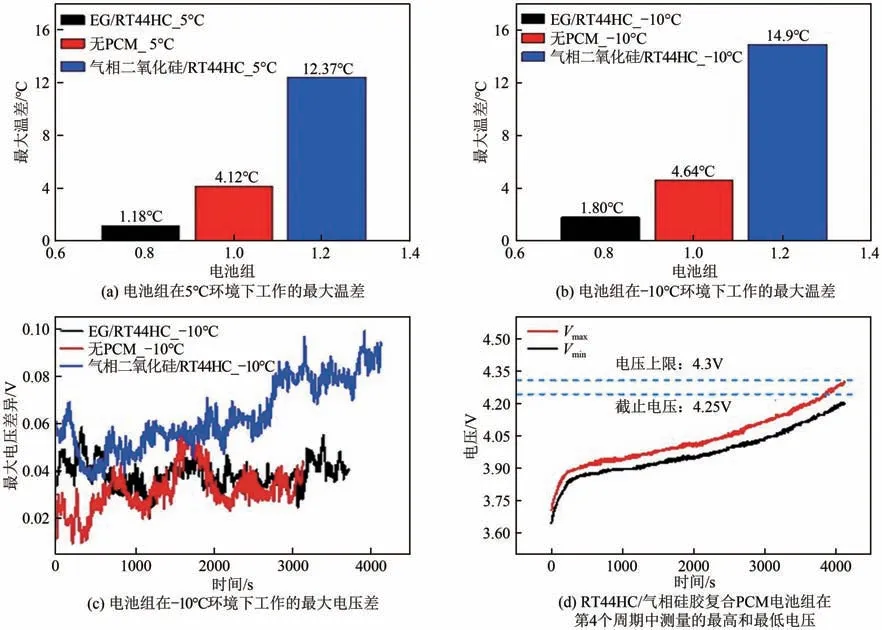

在低温环境下工作时,锂离子电池的性能也会遭受很严重的影响。低温会降低电池电解质的导电性和锂离子的扩散速率,从而导致电池电压下降、容量损失。此外,在低温下操作还会导致电池电极上产生锂镀,增加内短路的风险。相变材料在融化时吸收大量的热量从而起到冷却电池的作用。同样地,其凝固时会释放大量的热量,可用于电池的低温热管理系统。Ling 等使用RT28/气相二氧化硅复合相变材料来减缓电池温度的降低。单电池测试的实验结果表明,在-10℃的环境下,包裹了复合相变材料的电池在1h 后温度仍高于5℃,而没有包裹复合相变材料的电池不到30min 温度就降低至0℃以下。电池工作温度的提高可以有效地提高其放电电压和容量。从长期来看,该复合相变材料可以连续提高电池的平均工作温度,40 个循环后电池的循环寿命提高了76%。Huo等采用晶格玻尔兹曼模型探究了相变材料的热导率、潜热以及环境温度对电池温度以及温度分布的影响。模拟结果表明,相变材料的潜热可以有效地延缓电池温度下降、提高电池组的温度均匀性。但是部分相变材料凝固后温度会下降得更快,从而导致电池组的温差急剧上升。相变材料的热导率对电池组的温差也有很大的影响。低热导率可以减缓相变材料的凝固过程,但是会导致电池组的温度差异增加。提高相变材料的热导率可以降低电池组的温差,改善电池组的温度均匀性。为研究相变材料的热导率对电池组温度分布的影响,Ling等使用两种不同热导率的复合相变材料——高导热性的RT44HC/膨胀石墨复合相变材料和低导热性的RT44HC/气相二氧化硅复合相变材料,用于低温热管理性能测试。使用RT44HC/气相二氧化硅复合相变材料的电池组在工作过程中的温差超过了12℃,导致了电池之间电压差异增大,如图3所示,最终提前终止了充放电。而使用高导热性的RT44HC/膨胀石墨复合相变材料的电池组温差始终低于5℃,平均放电电压提高了0.02V。

图3 具有不同热导率的相变材料电池热管理系统的温度和电压差异比较[45]

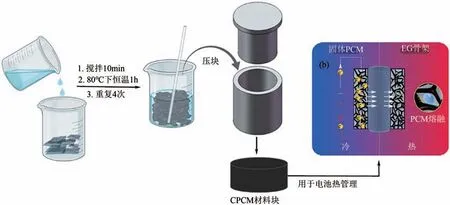

在上述研究中,相变材料的低温热管理系统虽然能有效地延缓电池温度的降低,但是却无法对电池组预热。当电池组长时间处于低温环境时,完全凝固后的相变材料不仅起不到保温的作用,反而会阻碍电池组工作时自身温度的升高。Zhong 等将电阻丝埋在相变材料中作为加热元件。电阻丝在低温下可以加热相变材料,进而对电池组预热。相变材料在其中起到均温作用,使得电池组可以被均匀地加热。预热实验结果表明,电池组在300s 内温度升高了40℃,加热速率高达8℃/min。Luo等提出了一种基于导电复合相变材料电加热的策略,该策略赋予了相变材料主动加热的功能,使相变材料同时具有加热和冷却的功能。该研究制备得到石蜡/膨胀石墨导电复合相变材料,并将其包裹在电池周围,如图4所示。利用石蜡/膨胀石墨高效的电热转换特性,在3.4V的电压下,电池组从-25℃被加热至35℃仅需280s,加热速率高达13.4℃/min。整个加热过程中电池组最大温差仅3.3℃,这表明该加热策略具有出色的温度均匀性。此外,该团队还设计了一个大容量电池组(由56 个电池单体组成),当环境温度在-40~50℃的极端条件下波动时,该复合相变材料热管理系统都能将电池温度保持在20~55℃之间。这证明了该系统具备向实用化方向拓展的能力。有研究提出了一种新奇的电池预热方法,该方法利用水合盐相变材料在其过冷状态下储存热量,在需要加热时触发材料相变从而快速加热电池。如图5所示,水合盐相变材料在过冷状态(温度低于其相变温度)时依然呈现液态,可以把潜热储存起来。施加局部压力可以触发过冷相变材料的凝固,相变材料的温度快速升高至相变温度,从而达到加热电池的目的。实验结果表明,该加热策略的加热速率可达到7.5℃/min,预热后电池的放电容量和功率分别提高了9.87%和7.56%。该策略虽然可以将电池工作过程中产生的热量储存起来用于加热电池,不消耗额外能量。但是相变材料在过冷状态下的不稳定性、系统的密封性以及过冷触发的有效性依然是一个巨大的挑战。

图4 导电复合相变材料的制备及其用于电池主动预热的原理[47]

图5 利用过冷相变材料的潜热释放来主动加热电池的原理[48]

由于有机相变材料具有相变焓值高、稳定、无过冷等优点,在电池热管理中得到广泛应用,几乎所有的电池热管理都使用有机相变材料。但是大多有机相变材料都是易燃物。当电池发生热失控时,有机材料的燃烧可能会引发热蔓延,造成整个电池组燃烧或爆炸。添加阻燃剂如石墨、玻璃纤维、三聚氨酯焦化剂和多磷酸铵等可以降低有机相变材料的可燃性,但是无法使其变成完全不可燃。无机相变材料有着天然的不可燃性,相变焓高并且成本低廉,适合用于电池组热失控的防护。Ling 等制备了三水乙酸钠/尿素/膨胀石墨(SATurea/EG)复合相变材料,并将其用于电池热管理系统。为防止结晶水流失,复合材料外层用有机硅进行多尺度封装,如图6 所示。该电池组在2倍率下放电时的最高温度不超过52.3℃,温差低于4℃。此外,该水合盐复合相变材料具有优异的阻燃性,即使暴露在高温火焰下也完全不会燃烧。其峰值热释放率(PHRR)仅10kW/m,是有机复合相变材料PHRR 的1/143。更多有关该水合盐复合相变材料和有机复合相变材料的燃烧参数如表1所示。由于其优异的阻燃性,该水合盐复合相变材料比可燃的有机相变材料更加安全,可以保护电池免受意外火灾引起的热蔓延。

表1 水合盐复合相变材料与石蜡/膨胀石墨(EG)复合相变材料的燃烧参数对比

图6 阻燃性无机复合相变材料的结构及其电池热管理系统示意[54]

2 主动式热管理系统

主动式热管理系统通过换热介质将电池产生的热量带走从而冷却电池,主要分为空气冷却和液体冷却。空气冷却是一种最简单也是最常见的冷却方式,其系统结构简单、重量轻,很早就被用于商业电动车,如本田Insight和丰田的Prius。但随着电池能量密度以及发热密度的增大,空气冷却已经无法满足电池热管理的需求。液体具有更大的对流换热系数以及比热容,因此液体冷却系统具有更好的冷却效果。根据电池表面是否与液体直接接触,液体冷却系统可分为直接冷却系统和间接冷却系统。在直接冷却系统中,电池直接浸没在介电液体中,传热阻力小,电池产生的热量可以直接被液体带走。因此直接冷却系统具有结构紧凑、冷却效率高的优点。但直接冷却系统重量大、密封难度大,并且介电流体往往黏度较大,从而使系统需要更大的泵功耗。因此,开发一种低黏度的介电流体对于直接冷却式热管理系统是非常重要的。在间接冷却系统中,流体通过管道或冷板与电池进行换热,不与电池直接接触。因此间接冷却系统可以使用水-乙二醇等低黏度流体作为冷却介质,在更小的泵功率下可以有更大的流速,冷却效果好、安全性强并且更加容易实现。当前主流的电动汽车如特斯拉model S、比亚迪汉等都采用的间接液冷的模式进行电池组冷却。对于直接冷却式系统,通过设计冷板和电池组的结构,如蛇形冷板等,可以提高系统的冷却效果以及整个电池组的紧凑性。

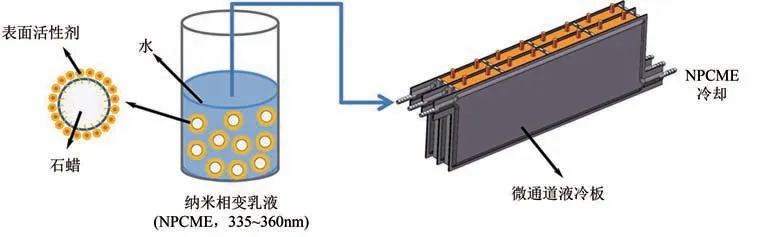

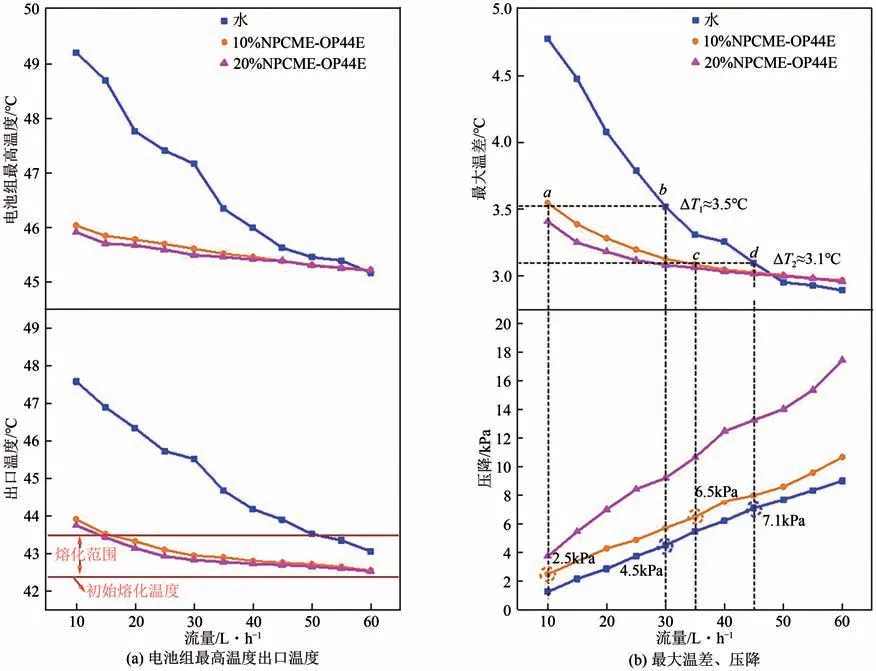

潜热型功能流体是一种集储热与强化传热功能于一体的新型工质,是通过将相变材料添加到传统工作流体中所得到的流体,主要有相变微胶囊液浆及相变乳液等。潜热型功能流体比水具有更大的比热容以及可以发生相变,可以提高换热系统的传热能力。使用潜热功能热流体替代水作为液冷系统的冷却介质可以提高系统的冷却效果。Qaderi 等将纳米相变微胶囊分散在水中制备得到相变液浆,并通过数值模拟的方式验证了该相变微胶囊液浆在电池热管理中的作用。模拟结果表明,与水系统相比,相变微胶囊液浆可以使电池单元的平均温度和最高温度分别降低34%和51%。此外,电池组的温度均匀性也得到提升。Bai 等将相变微胶囊液浆(PCS)与微通道冷却板结合,用于锂离子电池冷却。试验结果表明,当冷却流量小于3×10m/s 时,由20%正十八烷微胶囊和80%水组成的PCS的冷却性能优于纯水、乙二醇溶液和矿物油。而当冷却流量超过3×10m/s 时,PCS 的冷却效果反而不如水。相变微胶囊液浆的高潜热特性可以提高电池热管理系统的冷却能力,但相变微胶囊浆液的黏度大,在运行过程中会增大系统的泵功耗。特别是当冷却流量增大时,相变微胶囊液浆的冷却效率降低,泵功耗增大。因此,在应用过程中,应当综合考虑系统的冷却效率和泵功耗之间的关系。在低功率做功的电池组中可以优先考虑使用相变微胶囊浆液。相变材料乳液,即将相变材料通过表面活性剂直接乳化分散在连续相液体中。相比于相变微胶囊液浆,相变乳液具有成本低、制备方法简单、界面表面活性剂层的热阻可以忽略不计的优点,显示出作为传热流体的广阔应用前景。Wang 等使用超声的方法将石蜡OP28E 分散到水中制备得到纳米乳液。相比于纯水冷却的电池热管理系统,在相同的冷却流量下,使用该相变纳米乳液作为冷却介质的电池组的最高温度和温差分别降低了1.1℃和0.8℃。在后续研究中,该团队在微通道液体冷却板中使用纳米相变乳液来冷却电池,如图7。该纳米乳液中石蜡的相变温度为44℃并且质量分数为10%。在9倍率放电下,使用纳米乳液的电池组的最高温度和最大温差分别为46℃和3.5℃,比水冷系统电池组的分别低3.5℃和1.3℃。如图8所示,相变纳米乳液在低流量下的冷却效果比水好,纳米相变乳液在10L/h流量下的冷却效果与水在30L/h 的冷却流量下有着相同的冷却性能。在相同冷却效果时,使用纳米乳液的系统压降小,所需要的泵功率也因此更小。虽然相变乳液作为冷却介质比水有着更好的冷却性能,但是其本身易分层、过冷度大、不稳定的缺点亟需解决。

图7 相变乳液的结构及其用于微通道冷板的电池热管理系统示意图[74]

图8 相变乳液和水在不同流量下的冷却效果对比[74]

3 耦合式热管理系统

在相变材料被动式热管理系统中,相变材料吸收了电池的热量后无法及时地将热量导出到外界环境中。在电池大倍率放电或是多次循环的情况下,相变材料的温度无法降低至相变温度以下,使其控温能力丧失,最终导致电池的温度突破安全上限。通过将其他散热技术与相变材料耦合,可以将相变材料吸收的热量扩散到环境中,增强系统的稳定性和安全性。热管具有出色的等效热导率和简单的几何形状等优点,可以快速地将相变材料吸收的热量导出。Jiang等通过模拟证明热管可以输出PCM 吸收的热量,从而保证电池充放电结束时PCM 潜热的回收。Zhang 等设计了一种热管和相变材料耦合的电池热管理系统,相变材料吸收的热量通过热管导出,最终通过自然对流或强制对流的方式将热量扩散至环境中。当该电池组在1、3和4放电倍率时,即使无辅助风扇,该系统可以将电池组的最高温度控制在45℃以下。并且热管的高导热性能可以改善电池组的温度均匀性。在5的极高放电倍率下,该电池组的最大温差也可以控制在5℃以内。热管虽然具有很高的等效热导率,但是其与相变材料都属于被动式热管理技术,最终依然需要靠主动散热技术将热量带走。

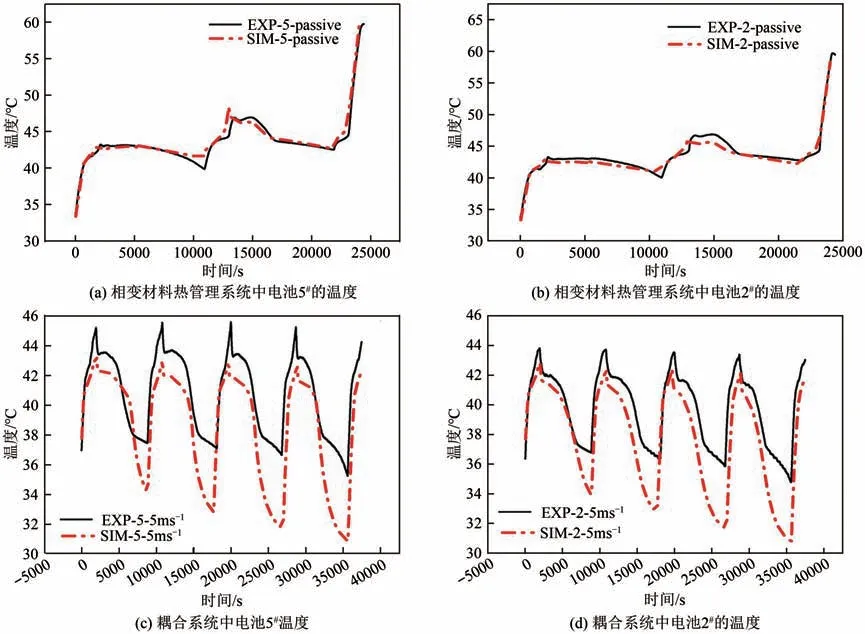

因此,通过将主动冷却技术和相变材料结合,形成主被动耦合式的热管理系统,可以更好地解决相变材料热积累的问题。在主被动耦合的热管理系统中,主动冷却技术和相变材料冷却形成了互补:主动冷却技术可以及时地将相变材料储存的热量带走,而相变材料又可以有效地降低电池间的温差,提高电池组的温度均匀性。Ling等将相变材料热管理系统与强制风冷相结合,集成设计了一个主动和被动耦合的电池热管理系统。在该耦合系统中,强制风冷可以快速地将相变材料储存的热量带走,成功地防止了相变材料的热量堆积。如图9(c)、(d)所示,当强制对流的风速为5m/s 时,电池组的最高温度在所有周期中都不超过50℃。若没有强制风冷,电池组在第二个循环(1.5倍率放电)结束时的温度就达到了将近60℃。该研究表明,相变材料被动式热管理系统与主动式冷却技术相结合,可以提高系统的控温性能和安全稳定性,在很大程度上降低了系统发生失效的可能。通过增大换热面积、优化流道结构和进出口位置等措施,可以进一步提高系统的冷却性能和电池组的温度均匀性。然而受限于空气的换热能力,当环境温度较高或是电池组充放电倍率较大时,强制空冷无法及时地将相变材料的热量带走。同时,由于空气的比热容较小,导致系统进出口温差较大,从而引起电池组温差的增大。

图9 电池组在1.5C倍率下循环放电时的温度情况[80]

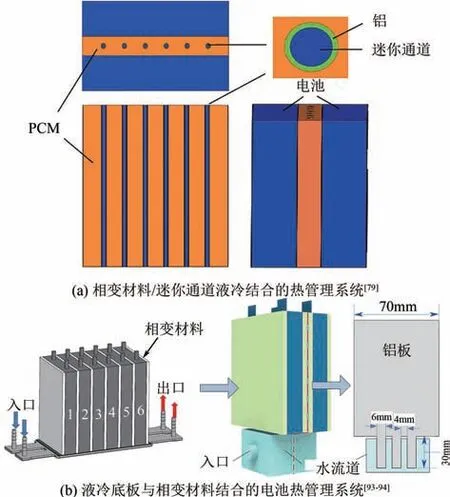

相比于空气,液体有着更大的对流换热系数和比热容。因此,液冷技术与相变材料耦合的热管理系统有着更好的冷却性能。Ling 等根据响应表面方法(RSM)和数值传热模型开发优化方法,通过分析相变材料的物性、电池模块布局和主动冷却技术对热管理系统的影响,设计了复合相变材料和液冷板组成的结构,如图10 所示。优化后,电池组中相变材料的质量减少了94.1%,体积缩小了一半。并且电池组在1.5倍率放电时的最高温度仅37℃,电池组的最大温差小于3℃。在后续的研究中,该团队考虑了电池组平面温差和电池的轴向温差,通过实验和数值模拟结合的方式分别探究了相变材料和液冷板对电池组温度以及温差的影响。结果表明,水冷板的最佳进口水温应在30℃左右。并且当电池组在最佳工作温度范围时,应尽量使用较低的冷却水流量来减小电池的轴向温差。对于复合相变材料的热物性而言,提高复合相变材料的相变焓和热导率有助于减小电池的平面温差和轴向温差。而在电池大倍率放电的情况下,提高相变材料相变焓的作用更为明显。通过设计不同的流道结构或者液冷与相变材料的耦合方式,系统的冷却效率、结构的紧凑性以及安全性可以得到进一步的改善。Rao等提出了一种相变材料/迷你水冷通道耦合的电池热管理系统。在该系统中,迷你水冷通道嵌入复合相变材料中组成相变水冷板,然后将该相变水冷板与棱柱电池组成三明治结构的电池组,如图11(a)所示。该电池组结构紧凑,水冷通道与相变材料之间具有较大的换热面积。相比于没有水冷通道的电池组,相变材料/迷你水冷通道耦合的电池组温度降低了14.8℃。然而,微通道结构不可避免地会导致压降增大,从而增加泵的功耗。并且在实际使用过程中,流道尺寸太小还更容易造成堵塞等问题。可以根据电池组不同的工况来选取适当尺寸的微通道冷管。在低倍率放电的电池组中,冷却系统所需的流量较小,可以使用尺寸较小的微通道冷管。随着电池放电倍率的增大,冷却管的尺寸应该适当地增大以减小流动中的压降。Cao 等和Zhang 等采用了液冷板与电池组分离的方式,如图11(b)所示。相变材料作为电池与液冷板之间的导热介质,将电池产生的热储存起来,再通过电池组底部的冷板将热量散走。这样的结构降低了液冷板与电池电极接触的可能性以及当液体泄漏时发生短路的风险。同时,当单体电池发生热失控时,该结构还能有效地延缓或抑制热失控的蔓延。正是由于底板冷却的安全性,目前商业电动汽车上大多采用的是底板冷却的方式。

图10 液冷板与相变材料耦合的电池热管理系统[90]

图11 相变材料与液冷板分离的系统结构

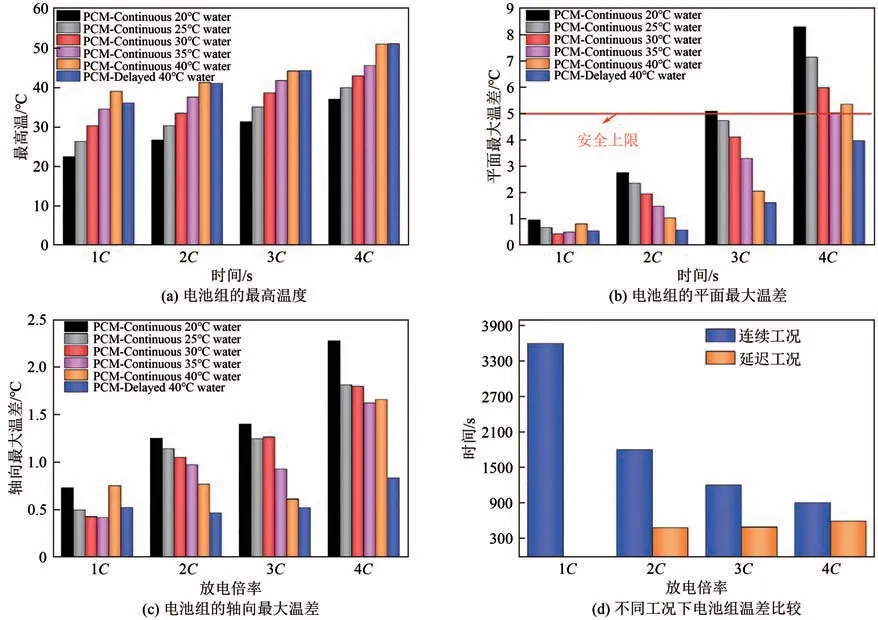

液冷技术可以快速地将相变材料积累的热量带走,确保电池组最高温度不超过安全上限,而相变材料可以有效地降低电池组的温差。因此,液冷技术与相变材料耦合的热管理系统在电池冷却方面表现出了优异的性能。然而,正是由于液冷具有很好的冷却效果,电池组在大多数时间的温度都达不到相变材料的相变温度。这会导致相变材料的潜热没能得到很好地利用。当电池组的规模增大或放电倍率增大时,液冷板进出口的温差会增大,进而导致电池组的温度均匀性降低。Cao 等提出了一种延迟液冷的策略,并将其应用于由40 个圆柱形电池组成的大型电池组。在延迟液冷的模式中,液冷系统不是一直处于工作状态的。当电池组温度升高到41℃,接近相变材料的相变温度时,液冷系统才开始工作。如图13 所示,采用延迟液冷模式的电池组的最高温度与连续冷却的电池组的几乎相同,但轴向和面内的最大温差都明显降低。即使在4倍率下放电时,电池组的最高温度、平面最大温差以及轴向最大温差分别低于55℃、4℃和1℃。该延迟液冷策略确保了相变材料的潜热得以发挥作用,不仅有效降低了电池组的温差,而且缩短了液冷系统的工作时长,降低了系统的总功耗。因此,为确保相变材料在相变材料/液冷耦合系统中发挥出最大的作用,耦合系统应该增加控制系统来保证电池组的工作温度处于相变材料的相变温度范围内。

图13 不同冷却策略下电池温度分布及冷却时间的比较[95]

除了空冷和液冷两种主动冷却技术外,热电冷却器件作为一种新型的冷却技术,具有冷却速率快、无机械部件等优点。此外,热电冷却器件还可以通过切换电源正负极来实现加热冷却的切换,展现出了出色的热管理优势。Liao等设计了一种相变材料与热电冷却器件耦合的热管理系统(图12),用于华中和华南地区极端环境(高温313.15K,低温268.15K)运行的锂离子电池。实验结果表明,结合热电冷却增强的冷却效果,当环境温度为313.15K 时,可以将电池(3倍率下放电)的温升和最大温差控制在允许范围内。此外,通过切换电源的正负极,该热电冷却器件可以实现对电池组的主动预热。在工作电流为2.8A 时,电池的升温速率为0.818K/min。虽然这类耦合系统结构紧凑、无振动部件、无噪声,但热电冷却器件最大工作电流小、冷却/加热功率低且成本高等问题依然限制了其在实际热管理系统中的应用。因此,相变材料/热电冷却耦合热管理系统适用空间有限并且对噪声控制严格的系统。

图12 相变材料与热点冷却器件耦合的电池热管理系统示意[97]

4 结语与展望

温度对锂离子电池的充放电性能以及安全性影响很大。锂电池的最佳工作温度范围在20~50℃区间,温度过高或是过低都会造成其容量衰减、寿命减短以及安全性降低等问题。相变储热材料在发生相变时可以吸收或放出大量热量,并且温度基本维持不变,这正好满足了电池热管理系统的需求。本文综述了国内外基于相变储热技术的电池热管理系统的研究进展,主要包括:相变材料被动式热管理系统,主动式热管理系统以及相变乳液在主动热管理中的应用、主动式散热技术与相变储热技术耦合的系统。国内外研究已经证明相变材料可以有效地控制电池温度、降低电池组间温差,并且相变材料电池热管理系统结构紧凑、不消耗额外能量、无噪声,具有很好的应用前景。对基于相变储热技术的电池热管理系统研究所得的结论如下。

(1)通过与多孔导热材料如膨胀石墨复合得到的复合相变材料,不仅可以解决相变材料的泄漏问题,还可以提高电池组的温度均匀性;柔性材料的加入可以提高复合相变材料的机械性能,同时还能降低相变材料与电池间的接触热阻,提高冷却效果;导电复合相变材料的电热转换特性可以用于电池的低温快速预热,使相变材料集加热-冷却功能于一体;使用无机复合相变材料可以解决有机相变材料可燃性问题,提高系统的安全性。

(2)相变潜热型功能流体替代水作为冷却介质可以提高系统的冷却能力,降低泵功耗。但是相变乳液本身的不稳定性、过冷度大等问题还需要进一步研究解决。

(3)在相变材料电池热管理系统中,相变材料吸收的热量无法及时地导出,使得电池产生的热量在相变材料中积累。将相变材料热管理与主动散热技术,如强制风冷和液冷结合可以有效地提高系统的冷却性能。主动散热技术可以快速地将相变材料积累的热量带走,而相变材料可以降低主动散热产生的温差。液冷与相变材料耦合的系统具有出色的冷却效果,被认为是最有应用前景的。

综上,对基于相变储热技术的电池热管理系统的设计,未来应着重于更加实用化的方向进行,例如:①开发柔性高导热不导电相变材料;②开发水合无机盐相变材料,实现相变储热和热化学储热耦合抑制热失控;③相变材料与相变乳液结合。