萃取精馏分离乙酸乙酯-异丙醇共沸物系的工艺模拟

吴天照, 赵新业, 辛 华, 林 童, 李金童, 杨 帆, 张亲亲, 张志刚

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

乙酸乙酯因具有良好的溶解性和快干性,使得其成功被应用于许多领域中[1-3].异丙醇在有机合成、医药领域和其他的一些行业被广泛运用[4-6].乙酸乙酯-异丙醇的混合物大量出现在生产氨苄的制药环节[7]以及萃取食用油的过程中[8],若不加以处理,则会造成环境污染以及资源的浪费,因此有必要将其二者进行分离.但二者在标准大气压下会形成最低共沸物,无法很好地通过常规蒸馏操作实现二者的分离.目前,对于乙酸乙酯-异丙醇共沸体系的分离主要有变压精馏[9-10]和萃取精馏[11-14].变压精馏循环流量大、压力对设备要求高、操作较难;而萃取精馏能耗较少、污染较小且易操作,受到人们更为广泛的关注和应用.

离子液体的用途很多,作为一类新型溶剂[15-20],其可忽略不计的蒸气压使其几乎不会出现在蒸馏的馏出物中.以离子液体作为萃取剂无论是在萃取剂的进料量还是设备的总负荷、环保等方面都比传统的有机溶剂更有优势.所以,以离子液体为萃取剂的萃取精馏过程在国内外分离领域得到了广泛关注.目前,采用离子液体分离乙酸乙酯-异丙醇共沸物的工作已有报道.Shi等[12]发现1-辛基-3-甲基咪唑四氟硼酸盐([OMIM][BF4])在摩尔分数为0.2时可打破共沸;吴开放等[13]发现1-丁基-3-甲基咪唑氯盐([BMIM][Cl])、1-丁基-3-甲基咪唑醋酸盐([BMIM][Ac])分别在摩尔分数为0.077、0.073时能够打破共沸;谢欢等[14]测量了3种咪唑磷酸盐:1-丁基-3-甲基咪唑磷酸二丁酯盐([BMIM][DBP])、1,3-二甲基咪唑磷酸二甲酯盐([MMIM][DMP])和1-乙基-3-甲基咪唑磷酸二乙酯盐([EMIM][DEP])对乙酸乙酯-异丙醇共沸物系的气液相平衡的影响,发现3种离子液体在摩尔分数为0.025时均能打破共沸,并且得出了离子液体分离能力的排序为:[MMIM][DMP]<[EMIM][DEP]<[BMIM][DBP].[BMIM][DBP]在合成复杂程度、成本以及分离效果等方面均优于以上几种其他离子液体.为了验证其作为萃取剂分离乙酸乙酯-异丙醇的工艺可行性,笔者采用Aspen Plus模拟软件,以[BMIM][DBP]为萃取剂进行分离乙酸乙酯-异丙醇共沸物系的萃取精馏工艺模拟,采用灵敏度模型分析工具确定了萃取精馏塔的最佳工艺条件,为工艺流程的设计提供理论支持.

1 物性数据和热力学模型

乙酸乙酯和异丙醇作为常见且常用的物质,Aspen Plus软件可直接提供其物性数据.离子液体作为比较新的物质且规模庞大,Aspen Plus软件尚未对其建立完整的数据库.所有单元操作模块的模拟和优化都离不开物料的性质计算,因此有必要估算离子液体的物性和热力学性质.[BMIM][DBP]的物性数据采用Valderramad等[21]开创的基团贡献法进行估算,其结果见表1.

表1 [BMIM][DBP]物性数据Table 1 Physical property data of[BMIM][DBP]

采用NRTL活度系数模型描述三元体系萃取精馏过程中的气液相平衡(VLE)状况.Aspen Plus数据库中没有乙酸乙酯-[BMIM][DBP]、异丙醇-[BMIM][DBP]的模型参数,因此需要将模型所需的参数输入到Aspen Plus之后才能进行工艺的模拟和优化.乙酸乙酯-异丙醇-[BMIM][DBP]的模型参数由文献[14]提供,采用NRTL模型关联的二元相互作用参数见表2.其中:αij表示非随机作用参数[22];△gij表示能量作用参数;R表示理想气体常数.

表2 NRTL模型关联乙酸乙酯-异丙醇-[BMIM][DBP]三元体系二元交互参数[14]Table 2 Binary interaction parameters of ethyl acetate-isopropanol-[BMIM][DBP] ternary system obtained by NRTL model[14]

2 工艺流程的搭建

以[BMIM][DBP]为萃取剂对乙酸乙酯-异丙醇共沸物系进行分离的工艺流程如图1所示.其中:B1、B2分别为萃取精馏塔、溶剂回收塔;C1为换热器;FEED表示混合物原料;EACE表示乙酸乙酯;2PRO表示异丙醇;S1为B1的塔釜产品.混合原料(乙酸乙酯+异丙醇)从B1中部进入,[BMIM][DBP]从塔顶部分进入.作为轻组分的乙酸乙酯从B1塔顶输出,且为高纯度.塔釜产品为异丙醇、微量乙酸乙酯及[BMIM][DBP]的混合物,该混合物被输送至B2,高纯度的异丙醇从B2塔顶输出,高纯度的[BMIM][DBP]从B2塔釜输出并经C1降温后被输送至B1塔进行循环利用.

图1 以[BMIM][DBP]为萃取剂对乙酸乙酯-

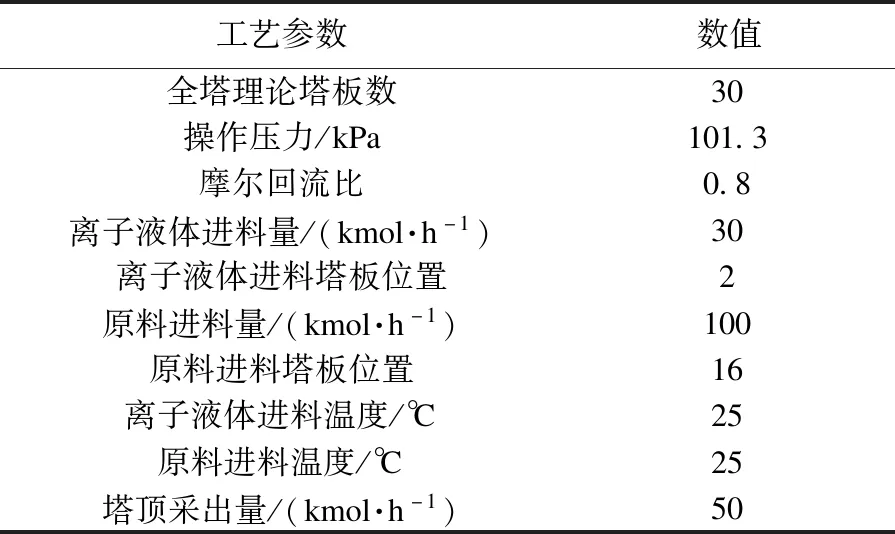

萃取精馏塔B1的初始模拟条件:混合原料(乙酸乙酯+异丙醇)摩尔流量为100 kmol/h,二者摩尔分数均占0.5;离子液体萃取剂和原料均在标准大气压下25 ℃进料;要求B1塔顶产品的摩尔分数大于0.995,具体的参数设定见表3.

表3 萃取精馏塔B1初始模拟条件Table 3 Initial simulation conditions of extractive distillation column B1

3 工艺参数的优化

采用模型分析工具“sensitivity”,以塔顶产品摩尔分数(xD)、再沸器热负荷(QR)及冷凝器热负荷(QC)为指标,考察萃取精馏塔B1中离子液体[BMIM][DBP]进料量、全塔理论塔板数、摩尔回流比、[BMIM][DBP]进料塔板位置和原料进料塔板位置等工艺参数对xD、QR、QC的影响,以便确定最优工艺参数.

3.1 离子液体进料量的确定

图2是离子液体[BMIM][DBP]的进料量对xD、QR和QC的影响.从图2可以看出:[BMIM][DBP]进料量小于18 kmol/h时,随着其数值的增大,xD呈增长趋势,QC先显著减小再有所增加,但增加程度很小,基本可以忽略,QR呈增大趋势;离子液体进料量为18 kmol/h时xD达到峰值,大于18 kmol/h时xD几乎不随之发生改变,而QR、QC都有不同程度的增大.综上所述,离子液体进料量最优工艺条件为18 kmol/h.

图2 离子液体进料量对xD、QR和QC的影响Fig.2 The influence of ionic liquid feed rate on xD,QRand QC

3.2 全塔理论塔板数的确定

图3是全塔理论塔板数(NT)对xD、QR和QC的影响,具体数据见表4.从图3可以看出:在全塔理论塔板数小于26块时,随全塔理论塔板数的增多xD和QR都随之增大,QC随之减小.从表4数据可以看出:全塔理论塔板数在24~30块时均可满足xD的要求,同时可以明显看出NT=26时对于xD的增长速率是一个分界点.当NT在26~30块时,xD有所上升,且从表4数据中可得热负荷总量QT有所下降,但xD和QT变化范围都很小,此外,从经济角度考虑,塔板数越多塔的建造成本越大,所以全塔理论塔板数最优工艺参数为26块.

图3 全塔理论塔板数对xD、QR和QC的影响Fig.3 The influence of theoretical tray number of the whole tower on xD,QRand QC

表4 全塔理论塔板数对xD、QR、QC和QT的影响Table 4 The influence of theoretical tray number of the whole tower on xD,QR,QCand QT

3.3 摩尔回流比的确定

图4是萃取精馏塔的摩尔回流比对xD、QR和QC的影响.从图4可以看出:当摩尔回流比小于0.8时,xD呈增长趋势;当其数值大于0.8时,xD反而有所下降.这是由于回流比增大会使乙酸乙酯更多地从冷凝器返回到塔顶,从而稀释萃取剂的浓度,进而减弱分离效果.精馏过程的经济性和回流比有直接的关系,这一点可从整个摩尔回流比的增大范围内QC与QR均一直增加得出.因此,摩尔回流比最优工艺条件为0.8.

图4 摩尔回流比对xD、QR和QC的影响Fig.4 The influence of mole reflux ratio on xD,QRand QC

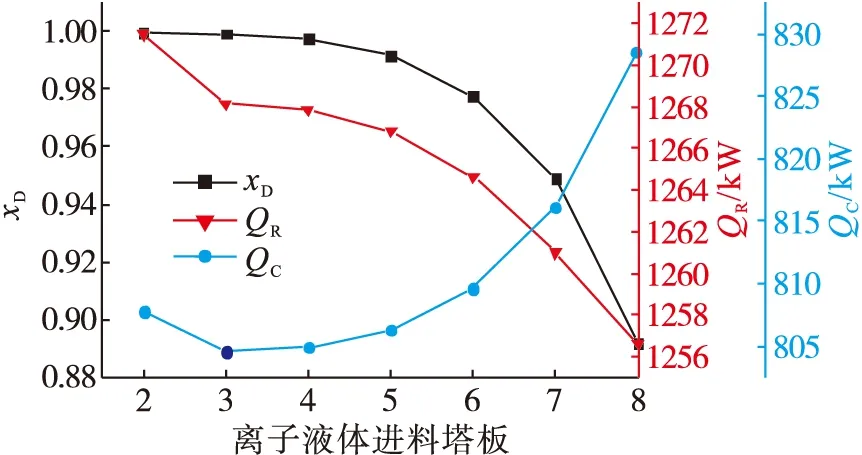

3.4 离子液体进料位置的确定

图5是离子液体的进料位置对xD、QR和QC的影响.从图5可看出:xD随离子液体进料位置的下移而减小,且低于第4块塔板进料时xD下降明显;此外,QC先减小再增大,QR整体呈减小趋势,当离子液体在第3块塔板进料时QR和QC均最小.所以,离子液体的最佳进料位置为第3块塔板.

图5 离子液体进料位置对xD、QR和QC的影响Fig.5 The influence of ionic liquid feed stage on xD,QRand QC

3.5 原料进料位置的确定

图6是原料的进料位置对xD、QR和QC的影响,具体数据列于表5中.

图6 原料进料位置对xD、QR和QC的影响Fig.6 The influence of raw material feed stage on xD,QRand QC

表5 原料进料位置对xD、QR、QC和QT的影响Table 5 The influence of raw material feed stage on xD,QR,QCand QT

从图6和表5数据可以看出:原料从第3块至第9块塔板进料时,xD会随其原料进料位置下移而增大,在原料从第9块塔板进料时,xD达到最大值0.999 6,这是因为分离效果因精馏段的增大而增大;QC在整体上随之减小,QR在第3块到第6块板进料时下降明显,在第6块到第9块板进料时有所升高,但只变化了0.306 kW;QT在原料从第3块到第9块塔板进料时单调减少,在原料从第9块到第24块塔板进料时单调上升.原料从第9块塔板进料时总热负荷最低,所以原料进料位置最佳操作条件是从第9块塔板进料.

上述模拟结果汇总列于表6中.

表6 萃取精馏过程模拟结果Table 6 Simulation results of extractive distillation process

4 与有机溶剂的对比

马春蕾等[23]采用有机溶剂二甲基亚砜(DMSO)作为萃取剂分离乙酸乙酯-异丙醇,原料液质量流率为1000 kg/h,其中:ω(乙酸乙酯)=75%,ω(异丙醇)=25%,模拟要求二者的含量均大于99%.换算成物质的量进料:乙酸乙酯为8.5121 kmol/h,异丙醇为4.1623 kmol/h,合计为12.6746 kmol/h,即乙酸乙酯的摩尔分数占比为0.672,异丙醇的摩尔分数占比为0.328.为了探究原料中组分含量不同对模拟结果造成的影响,以及在原料液组成相同的情况下离子液体和有机溶剂作为萃取剂对模拟结果的影响,笔者采用DMSO作为萃取剂,和[BMIM][DBP]作为萃取剂采用相同的初始模拟条件进行对比,即原料液摩尔流率为100 kmol/h,其中乙酸乙酯和异丙醇的摩尔分数均为0.5,萃取剂和原料液都在标准大气压且25 ℃下进料,要求塔顶乙酸乙酯的摩尔分数大于0.995.本工作使用的离子液体[BMIM][DBP]、有机溶剂DMSO作为萃取剂在原料液组成相同的情况下得到的模拟结果与文献中使用DMSO作为萃取剂在不同的原料液组成情况下所得到的萃取精馏塔工艺参数的对比结果见表7.由表7可知:原料液中乙酸乙酯含量的降低会造成全塔理论塔板数、摩尔回流比以及萃取剂用量的增大,即塔器成本和工业成本增加,同时分离之后得到的乙酸乙酯的含量有所下降.这是因为异丙醇作为重组分即代表其和萃取剂之间的相互作用强于作为轻组分的乙酸乙酯和萃取剂之间的相互作用[24].当乙酸乙酯的含量减少即异丙醇的含量增加时,其与萃取剂之间的相互作用会增强[24],从而使分离难度增加,即Aspen模拟结果体现出向不利于分离的方向转变.

表7 进料组成相同情况下[BMIM][DBP]以及DMSO作为溶剂得到的萃取精馏塔工艺参数与DMSO在不同进料组成情况下得到的工艺参数的对比结果Table 7 Comparison results of the process parameters of the extractive distillation column with the same feed composition[BMIM][DBP] and DMSO as the solvent and the process parameters obtained with DMSO under different feed composition

此外,[BMIM][DBP]作为萃取剂无论是在萃取剂的消耗量、塔的成本还是能耗等方面都比有机溶剂更有优势.这表明[BMIM][DBP]在工业上可以作为有机溶剂的潜在高效替代品来分离乙酸乙酯-异丙醇这一共沸物.

5 结 论

通过基团贡献法得到了离子液体[BMIM][DBP]缺失的相关物性数据.采用Aspen Plus模拟并优化了以[BMIM][DBP]为萃取剂的乙酸乙酯-异丙醇萃取精馏过程,确定了萃取精馏塔的最佳工艺参数:离子液体进料量为18 kmol/h,全塔理论塔板数为26块,离子液体与原料分别从第3块与第9块塔板进料,摩尔回流比为0.8;溶剂回收塔的最佳工艺参数:全塔理论塔板数为5块,摩尔回流比为1.0,回收液从第3块塔板进料.在最优工艺条件下,乙酸乙酯与异丙醇的摩尔分数可达0.999与0.998.通过改变原料液的组成得出轻组分含量的减少将增大萃取精馏过程的难度.此外,与有机溶剂DMSO做萃取剂的分离工艺相比,以[BMIM][DBP]为萃取剂的萃取精馏过程在萃取剂用量、塔的成本和能耗等方面具有显著优势,说明以[BMIM][DBP]作为萃取剂分离乙酸乙酯-异丙醇共沸物系具有良好的应用前景.