自适应电池充电曲线的三线圈电池无线充电器

姚若玉,曲小慧,郁继栋,王国雨,陈 武

(1. 东南大学电气工程学院,江苏省 南京市 210096;2. 江苏省智能电网技术与装备重点实验室,江苏省 南京市 210096)

0 引言

目前,无线电能传输技术以其灵活性好、安全性高等优势在很多领域得到关注[1-3]。其中,采用感应式电能传输(inductive power transfer,IPT)技术对高性能锂离子电池进行充电已应用在消费电子、电动汽车等不同功率场合[4-6]。

锂电池的充电特性曲线包括2 种主要充电模式:恒流(constant current,CC)充电和恒压(constant voltage,CV)充电[7-8]。电池首先以恒流模式进行充电,其等效阻抗与电池端口电压随充电时间上升。当电压达到端口电压阈值后,电池进入恒压模式充电,充电电流逐渐减小至接近零,充电结束。为了延长电池的使用寿命,IPT 充电器应根据电池特性曲线高效地向电池提供所需电流与电压[9-10]。另外,为了提高系统效率,减小无功环流,IPT 充电器在2 种模式下均应实现开关器件软开关,以及输入电压、电流近似零相位角(zero phase angle,ZPA)。

为满足以上需求,目前的研究主要分为3 类:第1 类是采用两级式结构[11-13],通过级联后级变换器实现输出电流和电压的二次调节,该方式增加了变换器级数,从而增加了成本和损耗。第2 类是采用单级复合拓扑[10,14-15],通过模式切换开关改变拓扑结构,以实现所需的2 种充电模式。复合拓扑改进了单个补偿拓扑难以同时实现2 种与负载无关的充电模式的缺陷,但高频开关存在损耗和成本需求,亦需要控制电路[16-17]。第3 类是采用高阶补偿网络,单个高阶网络存在多个与负载无关的恒流与恒压频率点,通过对2 种频率点进行切换的方式实现2 种充电模式切换,但该方式需提前精确预设2 个频率点,对参数和控制精确度要求高[18-23]。

以上3 种方式均需依赖精确的检测和控制手段来实现恒流与恒压模式的切换,可靠性差。为提升系统可靠性,文献[24-25]分别在原、副边增加辅助线圈和二极管整流桥,从而自动实现恒流与恒压模式的切换。但2 种方式的输出电压增益均受到磁路耦合机构参数的限制,三线圈的耦合机构受空间和传输距离限制,难以优化及设计,因此系统需要实现可变增益的输出特性以提高设计灵活度[26]。此外,若在副边侧增加辅助线圈、整流桥和相应的补偿网络,不利于优化充电设备的体积和重量,如手机和电动汽车充电场合。

为改进以上技术不足,本文基于文献[24]提出了一种可自适应电池充电曲线的三线圈无线充电器。由于在原边侧增加辅助线圈和二极管整流桥,保留恒流-恒压模式的自动切换功能,同时在辅助线圈侧构建了一种新型网络,实现输出电压增益不受耦合机构参数限制,自适应电池充电曲线,提高了线圈设计的灵活性。IPT 充电器的原副边继续沿用基本串联-串联(series-series,SS)补偿结构,不需要检测副边信号和增加控制,副边设备侧简单可靠。该变换器无论在恒流模式还是恒压模式,均能实现输入近似ZPA,减少无功环流,便于软开关实现。当恒流阶段出现开路故障时,该电路可立即自动切换至恒压模式,避免了因开路造成的危害,具有开路自保护功能。本文将详细阐述该三线圈充电系统的设计原则和工作原理,并搭建了充电电流为2.5 A、电池典型电压为72 V 的实验样机,验证本文的设计与分析。

1 三线圈电池无线充电系统推导

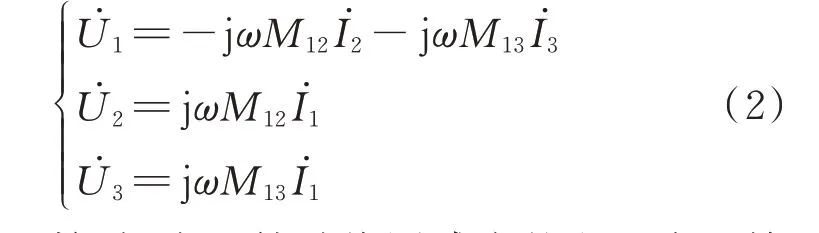

为实现充电系统恒流-恒压模式的自动切换,本文继续沿用原边侧加入辅助绕组的三线圈结构,如图1 所示[24]。文献[24]对3 个线圈均采用串联补偿,补偿电容为C1、C2、C3。系统工作角频率ω 满足:

图1 基于串联-串联-串联补偿的三线圈无线充电系统结构Fig.1 Structure of three-coil wireless charging system based on series-series-series compensation

式中:L1、L2和L3分别为原边、副边和辅助线圈的自感,其两两之间自互感为M12、M13和M23。

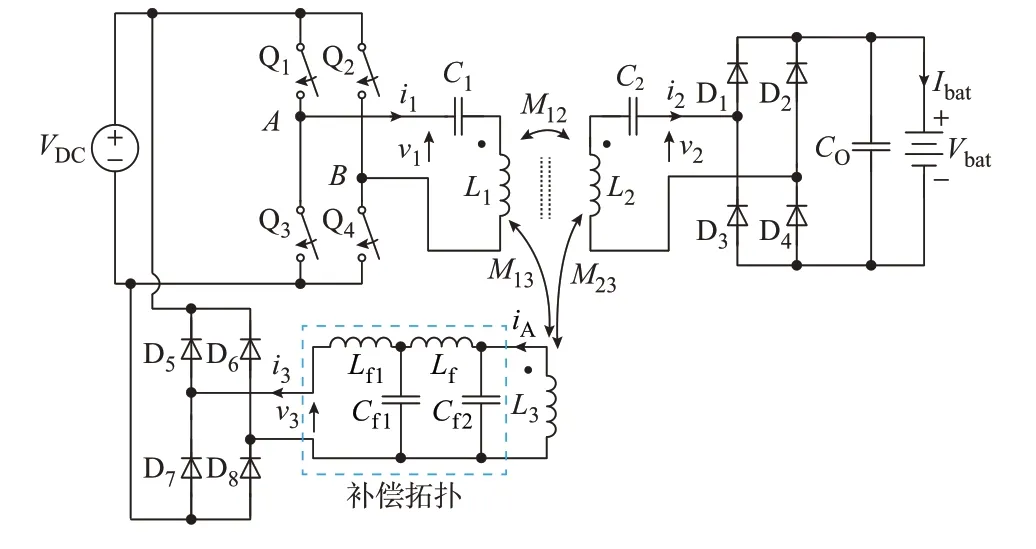

为简化分析,原边逆变输出方波电压v1、副边整流桥输入电压v2和辅助线圈回路整流桥端电压v3分别用同频ω 的正弦交流基波信号U̇1、U̇2和U̇3代替,İ1、İ2和İ3分别为对应的电流相量,如图2 所示。假如原边线圈和辅助线圈互感M23相比于其他互感较小,可近似为零。那么由图2 可得:

图2 三线圈无线充电系统互感等效模型Fig.2 Mutual inductance equivalent model of threecoil wireless charging system

充电开始时,由于辅助线圈感应的电压小于输入侧直流电压VDC,辅助整流桥二极管反向截止,因此,İ3=0。那么,由式(2)可得副边输出与负载无关的电流为:

因此,进入恒压模式后,副边电压受耦合机构参数M12、M13和输入侧直流电压VDC限制,无法调节。

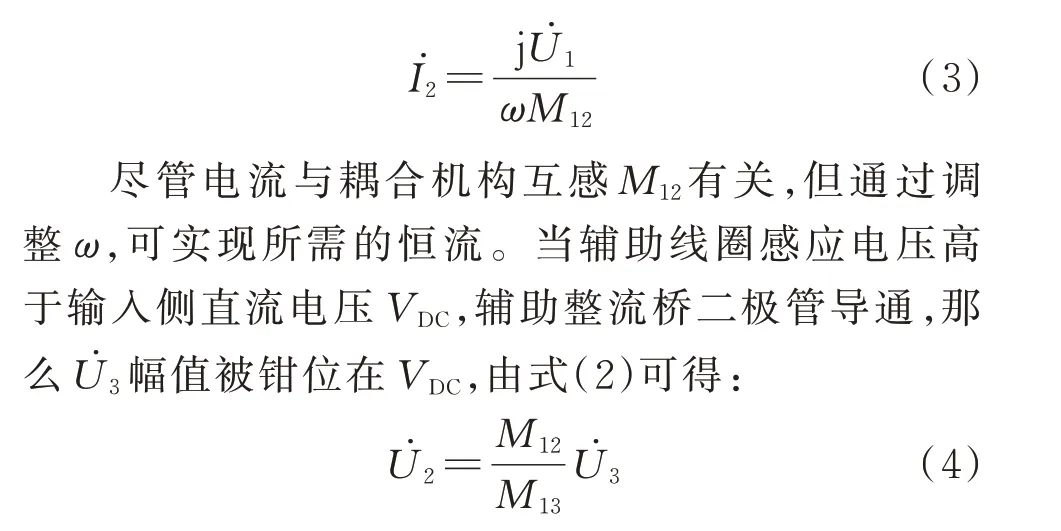

由式(4)可知,可通过改变M12、M13以及U̇3幅值以实现输出电压的可调,其中M12、M13由耦合机构设计决定,难以灵活调整。因此,本文采用增加辅助线圈侧补偿网络的方式,如图3(a)所示,其补偿网络设计原则为:

1)为实现增益可调,U̇A应呈现与负载无关的独立电压源特性,其中U̇A为同频ω 的正弦交流基波信号表示的辅助线圈感应电压;

2)根据D5、D6、D7、D8二极管整流桥特性,U̇3与İ3永远同相,等效为纯电阻。由式(2)可知,图3 中的U̇A与İA亦需保持同相(İA为同频ω 的正弦交流基波信号表示的流经辅助线圈的电流),因此U̇A侧输入阻抗ZA应保持纯阻性。

图3 三线圈无线充电系统辅助线圈侧改进结构Fig.3 Improved structure of three-coil wireless charging system at auxiliary coil side

根据以上设计原则,独立电压源U̇3经过补偿网络仍然表现为一个独立电压源特性,根据戴维南和诺顿定理,该网络可由一个正Γ 型和一个反Γ 型谐振腔级联而成,如图3(b)中蓝色虚线框所示,其中:

由式(6)可知,电压增益可由Lf1调节,不受限于耦合机构参数,自适应于电池充电曲线要求。

2 电池无线充电系统原理及设计

在图4 所示的三线圈电池无线充电系统中,v1通过全桥逆变器将输入侧直流电压VDC斩波成高频方波电压v1,D 为开关管开关半周期内导通时间比。因此,v1的基波分量v1,1为:

图4 改进辅助线圈侧的三线圈无线充电系统Fig.4 Three-coil wireless charging system with improved auxiliary coil side

式中:Req为副边整流桥前的等效电阻,定义RL为电池等效电阻,则Req=8RL/π2,RL=Vbat/Ibat,其中Vbat和Ibat分别为负载电池电压与负载电流。

2.1 恒流-恒压充电及自动切换原理

充电开始时,充电系统首先进入恒流工作状态,由于Req较小,İ1幅值较小,辅助线圈上产生的感应电势U̇A以及U̇3幅值小。U̇3幅值未超过VDC,此时辅助回路二极管整流桥暂未导通,即İ3=0。代入式(10),副边电流İ2与式(3)一致,因此有

式中:VCV为恒压阶段输出电压。

联立式(11)和式(17)可得,变换器进入恒压模式的临界电阻为:

根据式(20)和式(21),本文所提出的三线圈结构可实现近似的恒压输出,在实际设计时需考虑M23对输出电压的影响,避免超过电池电压阈值。

2.2 参数设计及开路自保护功能

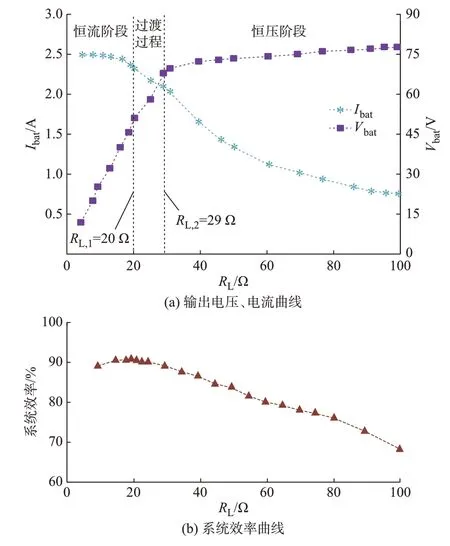

图5 充电系统的输出电流、电压特性Fig.5 Output current and voltage characteristics of charging system

对于任意给定的电池充电曲线以及给定的耦合机构,耦合机构主耦合M12参数可由测试得到。恒流阶段时,系统工作频率f 可由式(12)计算得到。在此系统工作频率下,由式(1)可确定原副边和辅助线圈补偿电容C1、C2、C3的大小。由式(8)中Lf2与C3谐振,求解出Lf2。对于给定的电池充电恒压阈值,如不考虑M23影响,只需根据式(18)配置电感Lf1;如果M23不可忽略,则需根据式(21)计算电感Lf1。最后,根据式(5)的谐振关系和式(7),求解出Cf1、Cf2与Lf。至此,所有的网络参数均设计完毕。

另外,由于参数设计不可避免存在一定的容差,系统亦具有一定容差能力,原副边补偿参数与辅助回路补偿参数的较小容差对输出的影响均较小,可忽略不计。设计时仅需依照设计原则选取适当参数即可形成有效的补偿网络。

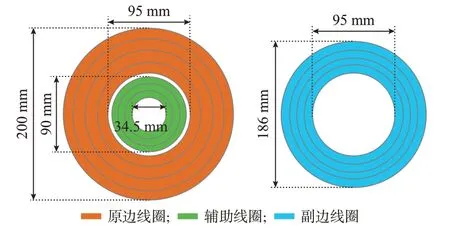

为了提升恒压精度,由式(20)、式(21)可见,三线圈耦合机构的设计中应尽量降低M23/M12值,且增加的辅助线圈应尽量简洁,减少原边侧的体积和重量。因此,本文采用如图6 所示的耦合机构结构,辅助线圈平绕在原边线圈内侧,不增加整个线圈的体积,传输距离为45 mm,其测试参数L1、L2、L3分别为100.26、82.83、13.16 μH,两两之间互感M12、M13、M23分别为24.77、12.83、4.75 μH,可见M23远小于M12。

图6 三线圈耦合机构结构Fig.6 Structure of three-coil coupling transformer

由式(13),恒流模式下输入电压v1和i1同相,输入为ZPA。SS 补偿可通过略微增大C1来实现输入阻抗弱感性,便于MOSFET 开关管Q1、Q2、Q3、Q4的零电压开关(zero-voltage switching,ZVS),同时不影响输出电流值。因此,采用增大C1来实现恒流模式下的软开关。恒压模式时,由图3 可知,辅助线圈侧补偿网络亦是纯阻性输入,因此,原边侧增大C1亦可实现恒压模式下的软开关。

此外,所提电池无线充电器具有开路自保护功能。当恒流模式下电池发生开路故障,等效负载变为无穷大,感应到辅助线圈侧的电压增大,导致U̇3幅值大于输入侧直流电压VDC,辅助线圈侧整流桥导通,系统立即自动切换为恒压模式,结合式(11)可知,此时原边电流i1被钳位至一恒定值,其幅值大小为:

因此,该无线充电器不需要额外开路保护装置,可自动实现开路保护功能,安全可靠。

3 实验验证

为验证以上分析,在实验室搭建了一台充电器样机为72 V/20 Ah 的锂电池充电,样机照片如附录A 图A1 所示,电池充电电流设为2.5 A,为实现电池充饱,截止充电电压VCV,end设为78 V。三线圈耦合机构结构和尺寸如图6 所示,所测参数如2.2 节所述,可见,辅助线圈置于原边线圈同平面的内部,节省了体积,方便设计。直流输入电压为48 V,开关管开关半周期内导通时间比D 设为0.95,根据2.2 节的设计步骤,可得到工作频率约为100 kHz,所测得的补偿参数C1、C2、Cf1、Cf2分别为25.82、29.3、152.6、192.8 nF,Lf1、Lf分别为17.2、30.1 μH。逆变桥开关管Q1、Q2、Q3、Q4采用IRF640,整流桥中二极管D1、D2、D3、D4与D5、D6、D7、D8均采用MBR20200。

根据给定系统参数,可由式(15)和式(19)计算得到恒流和恒压模式下临界电阻RL,1和RL,2分别为21.1 Ω 和27.4 Ω。实验中分别选择电池等效负载为10、25、100 Ω 来展示恒流阶段、过渡阶段和恒压阶段的充电特性,并在附录A 图A2、图A3、图A4 中分别给出3 组状态下的逆变桥输出电压v1、原边电流i1、副边侧整流桥输入电压v2、副边电流i2、辅助线圈电流iA、辅助线圈侧整流桥两端电压v3及其电流i3,以及电池的Ibat、Vbat波形。

充电开始时,电池进入恒流充电状态,如附录A图A2 所示,此时有RL<RL,1,辅助线圈上存在感应电势,但该感应电势折算到整流桥两端电压v3,不足以导通辅助线圈侧整流桥,因此i3=0 A。SS 补偿的IPT 变换器输出电流Ibat约为2.5 A,实现了电池充电所需的恒流输出。该工作模式下,逆变桥输出电压v1相位略超前于电流i1,在近似实现了ZPA 的同时实现了开关器件ZVS。

随着充电时间的增加,系统等效负载增大,如附录A 图A3 所示,此时有RL,1<RL≤RL,2,恒流模式不再持续。由图A3 可见,i3电流断续,v3电压部分钳位为直流输入48 V,辅助线圈侧整流桥未全部导通,故充电系统仍未完全进入恒压模式。此时电池电压增大至65 V 左右,未达到电池所需的恒压值。

当等效电阻RL>RL,2时,系统完全进入恒压工作模式,如附录A 图A4 所示。i3电流在整个周期内连续,整流桥将v3电压钳位成方波信号。辅助线圈电流iA与v3同相,表明辅助线圈侧补偿网络设计准确。此时,由于等效负载大,输出电压约为78 V,接近电池截止充电电压VCV,end。在实际所用的锂电池中,其电池限制电压约为82 V,故该充电器恒压工作状态时仍处于电池安全工作范围内。本阶段内,原边逆变器侧仍能保持输入近似ZPA 和开关器件ZVS。

当系统工作在恒流状态时,副边侧突然发生开路故障,充电器各电压、电流变化如附录A 图A5 所示。当开路故障发生时,负载相当于无穷大,等效负载远超过RL,2,此时系统立即自动切换为恒压模式。从图A5 中可看到开路后原边电流幅值立即被钳位至恒定值I1,clamp(约为6 A),与式(22)理论值一致。副边侧输出电流从恒流输出约2.5 A 迅速下降至0 A。副边侧输出电压亦被钳位至一恒定阈值,此阈值略高于系统正常工作的恒压输出,但由于开路后充电器断开与电池的连接,不会引起电池充电的安全问题。因此,系统具有自动的开路保护功能。

图7(a)和(b)分别给出了实验测得的输出电压、电流曲线和系统效率随电池等效负载变化的曲线。实验证明本系统工作过程总体符合电池充电曲线特性,实现了电池充电曲线的自适应切换,并且方便调节输出阈值,设计灵活度高。系统进入恒压模式时负载边界点略大于理论值27.4 Ω,这是因为切换过程刚结束时i3、iA仍断续,而理论分析中认为已连续所导致的。系统效率在负载20 Ω 附近达到最大值90.93%,对系统最高效率点进行定量损耗分析[5,27],此时的功率损耗分配情况如附录A 图A6 所示。需要注意的是,恒压阶段浮充时存在一定比例的回流损耗。经分析发现,恒压阶段随着电池等效负载增大,辅助回路电流增大,相应的回流损耗有所增加。尽管回流损耗增加系统总损耗,但所提系统相对简单,该系统效率与相同输出电压等级的其他电池恒流-恒压充电系统效率相当[5]。并且电池恒压阶段所占整个电池充电容量不到20%[28],因此,电池整个充电过程主要是采用高效的恒流充电,本文的恒流充电效率并不受回流影响,效率较高。对效率的优化此处不再赘述。

图7 实验测得的输出电压、电流和系统效率曲线Fig.7 Curves of output voltage and current measured in experiment and system efficiency

4 结语

针对锂电池充电曲线的恒流-恒压切换及其输出阈值的设计灵活度问题,本文设计了一种自适应电池充电曲线的三线圈电池无线充电系统。基于SS 补偿网络设计的三线圈充电器,通过改变系统工作频率和对辅助线圈侧补偿拓扑参数进行配置,可以在简单控制下实现同频率的恒流-恒压模式自动切换,并且输出恒流、恒压阈值可调,满足不同电池的充电需求。在该系统的整个工作过程中,始终保持输入端电压与电流ZPA 和开关器件的软开关。与传统变换器相比,实现2 种与负载无关的恒流、恒压模式更为简单,无须增加变换器级数和复杂通信,不需要频率切换,设计灵活度高。所提充电系统具有自动开路保护的功能,使得系统工作安全可靠。本文搭建的三线圈无线充电系统的实验样机亦证明了设计的优越性。所提充电系统由于采用三线圈的耦合机构,对恒压阶段效率略有影响,下一步研究中将探索系统的效率优化问题。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。