清江河大桥智能化监测系统应用研究

杨传国

(无锡市市政设施建设工程有限公司 江苏无锡 214000)

近年来,随着物联网技术的大范围应用,结合“智慧工地”的概念的推广,信息化、可视化、智能化将是桥梁施工的发展方向[1]。桥梁智能化监测是运用现代的传感与通信技术、网络技术及数据处理技术,实时监测桥梁施工阶段在各种环境荷载条件下的安全状况,获取反映施工安全状态和环境因素的各种信息,由此分析施工的安全状态,评估临时结构的可靠性,为桥梁的安全施工提供科学依据[2]。

清江河大桥地处山谷区域,缆索吊为大桥劲性骨架、空心板梁及其他辅助结构的主要吊装设备。考虑到山谷风场独特、施工阶段缆索吊受力工况复杂、动力系统较多、吊装精度要求较高等因素,因此,除了要对索塔安装过程及吊装过程进行详细的施工阶段计算外,对缆索吊系统进行施工监测和智能化控制是十分必要的。通过塔架和缆索吊智能化监测系统的实测值与理论计算值对比分析,验证缆索吊系统施工满足设计及规范要求,为同类型桥梁缆索吊系统设计和智能化监测方案提供参考依据[3]。

1 工程概况

清江河大桥是位于银川至北海高速公路建始至恩施段的一座整体式桥梁,全长117.4m,主桥为上承式钢筋混凝土箱型拱桥,净跨90m,净矢高15m,矢跨比1/6,拱上桥跨共11 孔,跨径为13m+9×10m+13m,桥面宽(分离式)为12m+0.5m+12m。

清江河大桥缆索吊智能化监测系统是一个集结构分析计算、计算机技术、通信技术、网络技术、传感器技术等高新技术于一体的综合系统工程[4]。

2 力学性能分析

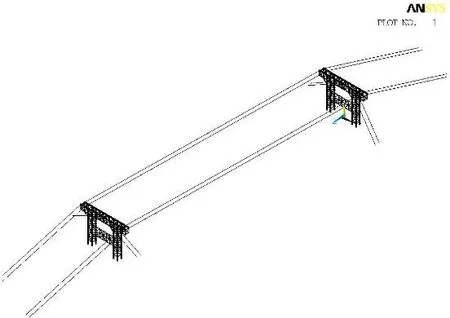

根据本缆索吊机结构的特点,采用ANSYS软件对塔架结构强度进行计算分析,主要结构为beam188梁单元仿真模拟,桁架结构中仅受轴力杆件采用link8单元模拟,风缆系统等单向受力构件采用link10单元模拟。根据有限元软件计算分析得出:索塔最大应力数值为113.4MPa,塔架立柱根部最大应力数值为63.4MPa,塔顶最大位移为27.6mm。有限元分析模型见图1。

图1 索塔有限元模型图

3 监测项目及方法

3.1 塔架监测

组合式索塔在施工过程中承受各种工况下的压弯组合,受力很大,除进行结构计算仿真分析外,应在结构的关键部位设置位移、应力监测点,不但可以通过位移、倾斜度和应力的监测情况校核计算结果,而且可以保证施工过程安全[5]。

3.2 位移监测

位移监测采用GNSS监测系统,布置在塔架最大位移塔顶处,该系统包括1 个GNSS 基准站、2 个GNSS 监测站和监控中心3 部分,各部分之间使用通信网实现数据交互,对各种工况下的坐标与空载状态下的塔顶坐标之差进行计算,分别计算出纵向、横向位移,保证施工安全。

3.3 卷扬机控制与监测

缆索吊机智能化集成控制系统利用计算机,通过有线和工业以太网,将卷扬机连接起来,形成一个互相关联的网络,并将输出端的信息准确反映到主操控台的计算机,通过图形化控制主界面,实现卷扬机的自动化同步集中控制[5]。在每台卷扬机配备的操作台上,设置本地控制/远程控制的选择开关,实现单动或联动控制;对缆索吊吊装过程中水平和竖直方向产生的偏差进行手动或自动调整,实现缆索吊联动控制的同步性,以保证吊装行走状态的平稳及牵引钢丝绳的张力的平衡[6]。

4 缆索吊塔架监测分析

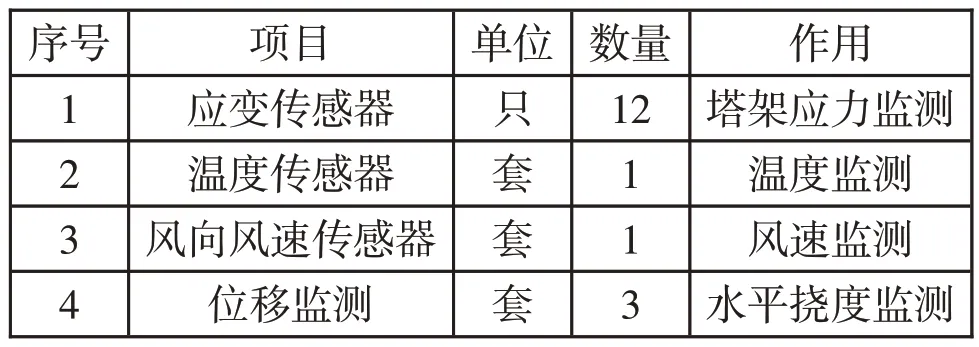

清江河大桥智能化监测系统于2018年4月26日安装完成,系统开始调试运行。本项目对结构关键部位应力和位移进行总结分析,对辅助检测参数风速风向和温度传感器进行分析。传感器布置数量见表1。

表1 数据监测传感器统计表

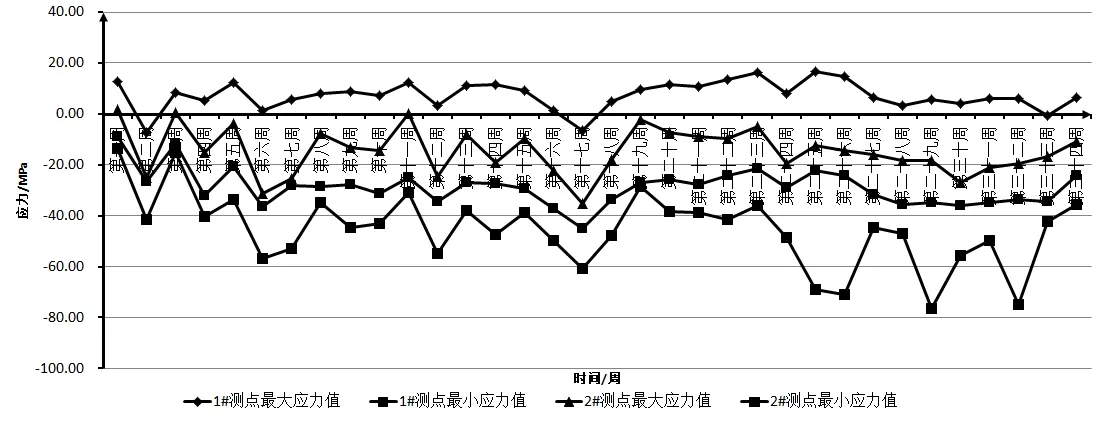

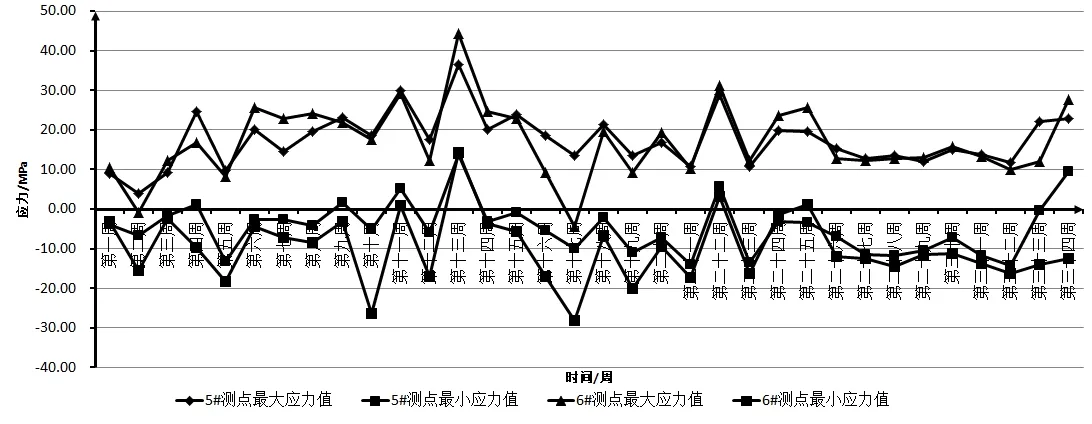

4.1 应力监测

通过仿真计算分析可知,塔架受力的控制截面在塔架根部,由于受不平衡水平力作用,塔架根部弯矩大,安装BGK-4000 型振弦式应变传感器。通过振弦无线数据采集仪,实时在线监测塔架根部应力变化,保证施工安全。典型应力测点数量见表2,典型应力测点随时间变化曲线图见图2和图3。

图2 1#和2#测点应力实测值随时间变化曲线图

图3 5#和6#测点应力实测值随时间变化曲线图

表2 1#测点实测数据表

结合实测值与理论最大值对比,在施工过程中,严格控制缆索吊机起吊的重量。从各测点应力变化值可以明显地看出,在起吊重物的施工阶段时,各测点的应力值明显有增大。通过系统的实时监控,保证在施工过程中索塔的各点应力均在理论范围之内,保证工程的安全施工。

4.2 位移监测

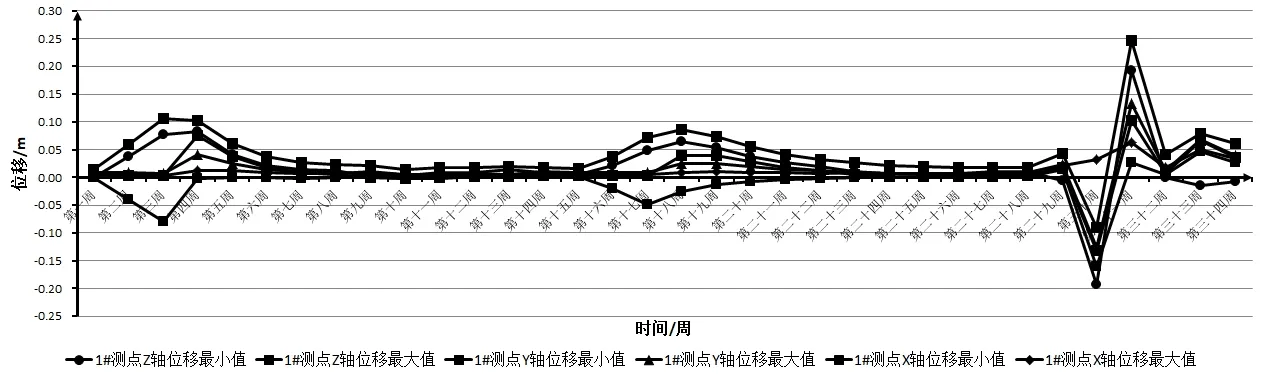

GNSS位移监控数据,在桥梁施工的34周时间内,除个别时间点,数据偶尔超过理论计算值0.0276m,但在规范值0.0681m范围内。典型位移测点随时间变化曲线图见图4。

图4 1#测点X、Y、Z方向位移值随时间变化曲线图

4.3 环境监测

4.3.1 风速风向监测

为分析在缆索吊施工过程中桥位区在可能出现的最大风荷载作用下的结构的安全性,采用超声波风速仪进行风速的监测,在各个施工阶段中,分别对施工中的风速及风向进行监测。第1 周至第34 周,最小风向为0,最大风向为359,最小风速为0,最大风速为8.0,在施工过程中的风向皆在规范允许的范围内。

4.3.2 温度监测

温度和湿度监控采用WSD4080RK120-485 型传感器,测点布置在索塔塔身,其工作温度-40℃~120℃,分辨率0.1℃;工作湿度0%RH~100%RH,分辨率0.1%RH。

本次监控数据如表3所示。由数据表明,在施工过程中,传感器在正常运行的情况下可以准确测量出温度和湿度。在整个施工过程中,由数据表明,除在特殊的情况下会出现个别数值超出正常范围外,其他均属正常,保证了现场施工工作的顺利进行。

表3 温度与湿度实测数据表

4.4 缆索吊机智能化集成控制系统

在缆索吊机吊装钢箱梁的过程中,通过对卷扬机钢丝绳的张力、出绳长度及牵引速度3 项指标的实时监测,来准确地反映和控制缆索吊起重和牵引力、垂直和水平位置及运行速度,控制缆索吊安全运行。

卷扬机集中控制系统在西门子集成自动化开发平台上,将检测到的各项数据实时反映到控制屏幕,通过屏幕上的按钮控制,实现全程动态同步精确控制。系统软件界面可以分为主界面、参数设置界面和历史数据界面等不同功能界面,系统主界面能够直观显示缆索起重机的工作状态和各实时监测数据[7]。

通过集成控制系统的安全控制系统,在屏幕上实时显示故障预警信息,实现对各项安全指标的实时监测和报警。缆索吊机在联动运行模式下,每台卷扬机配置了单独的操作与控制系统,单独的控制系统上设置了报警输出、故障急停、本地、远程、单动、联动等相关按钮,每个控制按钮都与联动信号传送关联,若单台卷扬机的运转出现停滞或故障等突发状况,发出故障报警后,与其相关联的卷扬机也会紧急停止运转,避免突发状况的发生[8]。

5 结论

通过对清水江缆索吊智能化监测系统进行分析,可得出以下几点结论。

(1)通过应用信息化的智能监测系统,可实时反映出缆索吊各施工阶段设备关键构件的受力状况。通过预警评估系统及保护功能,确保缆索吊的安全运行。

(2)通过系统采集的数据,可对设计仿真计算结果进行校核,并对仿真模型进行修正,为以后的仿真计算积累经验。

(3)通过智能化的动力控制设备,保证了吊装系统安全、可靠操作,实现了多台卷扬机同步运行,减少操作人员,降低工人的劳动强度,提高了工效。

(4)鉴于国内目前无系统化的缆索吊机监测系统的应用案例,本项目的实施可为同类型桥梁缆索吊智能化控制系统提供参考。